Технология монтажа строительных конструкций

Навигация:

Главная → Все категории → Монтажные работы

Состав работ по установке конструкций. Технология монтажа — способы и последовательность выполнения отдельных операций и необходимые для них приспособления — определяется в проекте производства монтажных работ.

Подготовительный процесс монтажа конструкций состоит из операций, предшествующих монтажу: раскладки конструкций у мест монтажа, подготовки фундаментов под монтируемые элементы, подготовки конструкции для их подъема и расстроповки после установки и закрепления.

Раскладка элементов у места монтажа производится таким образом, чтобы максимально уменьшить число крановых операций по перемещению элементов для более удобного их подъема.

Подготовка фундаментов заключается в очистке их, нанесении рисок установочных осей, проверке отметок поверхности и анкерных болтов, провертывания гаек на анкерных болтах.

Перед монтажом конструкций следует нанести раз-бивочные оси мест их опирания и определить отметки этих мест в натуре.

Приемка фундаментов. К монтажным работам разрешается приступать только после сдачи-приемки фундаментов, здания или блока здания или сооружения. Сдача-приемка фундаментов производится обязательно с предварительной инструментальной проверкой по акту, составленному с участием представителей монтажной и строительной организаций, а также представителя заказчика. Правильность геометрического положения всех частей возводимого сооружения во многом зависит от правильности положения фундаментов. Поэтому теодолитом проверяют положение поперечных и продольных осей фундаментов в плане, а нивелиром — отметку опорных поверхностей фундаментов. При этом должны быть проверены отметки углублений фундаментов стаканного типа для железобетонных колонн, размеры и положение фундаментных болтов.

Опирание стальных колонн может осуществляться через стальную плиту. В этом случае поверхность фундаментов бетонируют ниже проектной отметки на 5— 6 см и затем после точной установки плиты производят подливку цементным раствором. Для повышенной точности установки фундаментных болтов применяют кондукторы.

Особо тщательно проверяют фундаменты, если башмаки металлических колонн опираются непосредственно на поверхность фундамента без подливки цементным раствором.

К акту готовности фундаментов (опор) прилагают данные о его размерах, отметках опорных поверхностей, геодезическую схему, данные о качестве бетона. На каждом фундаменте должны быть нанесены оси.

Рас.. 9. 11. Исполнительная схема геодезической съемки фундаментов (над чертой — проектные, под чертой — фактические отметки и размеры)

Оси наносят на металлические детали, забетонированные в тело фундамента вне контура опирания колонны.

На рис. 9. 11 показан пример схемы замеров заложения фундаментов и анкерных болтов для конструкций из стали.

Схема подготавливается до начала приемки фундаментов. По ходу приемки заполняются все указанные на схеме показатели отметок и расстояний. Кроме отметок анкерных болтов для каждого фундамента даются четыре отметки по поверхности, взятые по диагонали. Для линейных замеров даются расстояния между разбивоч-ными осями и координаты каждого анкерного болта относительно разбивочных осей.

Сдача фундаментов под монтаж конструкций производится комплектно — группами для определенной части (захватки) сооружения: температурный блок, пролет, ярус, с тем, чтобьг обеспечить на монтаже пространственно жесткий блок этого сооружения.

До начала монтажа металлических и железобетонных конструкций должна быть закончена обратная засыпка пазух фундаментов, а возле фундаментов, верхняя отметка которых находится ниже отметки планировки, должны быть подготовлены откосы с заложением (уклоном), препятствующим сползанию земли на фундамент.

Обеспечение устойчивости конструкций в процессе монтажа. Состояние конструкций при монтаже отличается от их состояния во время эксплуатации, на которое они рассчитаны, как с точки зрения действующих нагрузок, так и по условиям их опирания и закрепления.

В основном рассматривают два основных состояния конструкции во время монтажа — при подъеме и после установки ее на опоры, но до установки проектных связей и закреплений.

Так, балка, рассчитанная на изгиб и предназначенная для установки на две опоры, при подвешивании за средние точки работает как консольная; усилия в элементах фермы, подвешенной к крюку крана за средние узлы верхнего пояса, меняют свой знак на противоположный — верхний пояс и раскосы, рассчитанные на сжатие, работают на растяжение, а нижний пояс и раскосы, рассчитанные на растяжение, работают на сжатие.

После установки конструкции на опоры, но до монтажа проектных связей и закреплений также возникают специфические условия ее работы. Например, колонна после установки на фундамент, но до закрепления ее по высоте работает на изгиб от горизонтальных нагрузок (ветер) как балка, заделанная одним концом, и на сжатие с продольным изгибом. У балок и ферм, установленных на опоры, знак усилий в поясах такой же, как в проектных условиях, но расчетная (свободная) длина сжатого верхнего пояса из плоскости до установки проектных связей очень велика, что может вызвать потерю устойчивости конструкции.

При проверке сборных железобетонных конструкций на монтажные условия работы нужно также учитывать величину отпускной прочности бетона ко времени отгрузки изделия с завода-изготовителя (она должна составлять не менее 70% проектной прочности).

Следовательно, прежде чем определить технологию монтажа конструкций, следует проверить их прочность и устойчивость в заданных условиях. Монтажными нагрузками являются: – собственный вес монтируемой конструкции;

вес приспособлений, прикрепляемых к конструкции или устанавливаемых на ней для монтажа и выверки — расчалок, оттяжек, лестниц, подмостей, ограждений, блоков, домкратов, нагрузка людей; – нагрузка от всех или части элементов конструкций, опирающихся на проверяемую конструкцию; например, нагрузка на стропильную ферму покрытия, в частности односторонняя; – натяжение расчалок монтажного крепления;

Для обеспечения прочности и устойчивости конструкций в процессе монтажа в типовых чертежах железобетонных и стальных конструкций для производственных зданий указываются места строповки и расположение связей. Однако ряд вопросов устойчивого закрепления конструкций решается в проекте производства работ.

Сооружения большой протяженности в плане или по высоте следует разбивать на пространственно жесткие секции: пролеты, ярусы, этажи, части каркаса между температурными швами. Монтаж каждой такой секции должен производиться комплектно; устанавливаются все элементы, входящие в данную секцию, и выполняются все закрепления, предусмотренные в проекте. Обязательным условием является устойчивость смонтированных конструкций данной секции сооружения независимо от состояния монтажа примыкающих к ней других частей сооружения.

Для временного устойчивого закрепления конструкций при их монтаже применяются различные приспособления, которые можно подразделить на две основные категории: гибкие, к которым относятся расчалки из стального каната, и жесткие в виде распорок, кондукторов, подкосов. Гибкие приспособления воспринимают только усилия растяжения, жесткие — усилия обоих знаков. Сечения приспособлений подбираются по расчету в зависимости от нагрузок.

Расчалки являются простейшим универсальным средством для закрепления конструкций. Одним концом они крепятся к конструкции, другим — к надежным опорам: фундаментам, установленным конструкциям, якорям. Поскольку расчалки предназначаются для восприятия горизонтальных нагрузок, их преимущественно следует располагать горизонтально. Практически же расчалки располагаются с наклоном к горизонту. С увеличением угла между действующей нагрузкой и расчалкой усилие в расчалке быстро возрастает, поэтому не рекомендуется допускать этот угол более 45°. Для обеспечения пространственной устойчивости элемент нужно закреплять не менее чем тремя расчалками, а для исключения потери устойчивости конструкций в плоскости — двумя расчалками. При закреплении тремя расчалками направление их в плане должно быть таким, чтобы угол между любыми двумя расчалками, примыкающими к одному узлу, был не более 120°.

Чтобы уменьшить величину перемещения конструкций, возникающего вследствие прогиба расчалок : от собственного веса, расчалки после установки подвергаются предварительному натяжению при помощи винтовой стяжки. Винтовая стяжка, устанавливаемая в конце расчалки около ее опоры, имеет два винта, один из которых с правой, а другой с левой резьбой; посредством этих винтов можно изменять длину стяжки и, следовательно, расчалки на^ необходимую величину (около 0,5 м). Чтобы расширить возможности использования расчалок, применяют приспособления для изменения их длины в больших пределах, чем это допускают винтовые стяжки. Таким приспособлением, в частности, являются клиновые зажимы.

Жесткие приспособления для монтажного закрепления конструкций не являются универсальными. Область их применения ограничивается теми конструкциями, для которых они предназначены.

Монтаж фундаментов промышленных зданий начинают после окончания подготовительных работ: разбивки осей здания и фундаментов, подчистки дна котлована, подготовки основания. Оси фундаментов в процессе разбивки закрепляют на обноске. Для точного монтажа фундаментов оси переносят в котлован непосредственно к месту монтажа и закрепляют там металлическими штырями, воткнутыми в грунт. Дно котлована очищают перед монтажом соответствующих фундаментов.

Монтаж фундаментов промышленных зданий, выполненных в виде единого блока, ведут следующим образом. Блоки под монтаж подаются обычно транспортными средствами. Двухветвевыми стропами или траверсами блоки поднимают за монтажные петли. Фундаментный блок в проектное положение наводят на весу, после чего его опускают на готовое основание и выверяют по рискам осей, совмещая их со штырями или рисками, закрепившими положение осей в?а основании. Правильность установки фундаментов по вертикали проверяется нивелиром.

Рис. 9.12. Универсальная расчалка

1 – -крюк для крепления расчалки к опоре; 2 — винтовая стяжка; 3 — клановый зажим; 4 — стальной канат; 5 — скоба для крепления расчалки к конструкции

Рис. 9.13. Сборный ленточный фундамент из бетонных блоков

1 — отверстие для прокладки труб; 2 — гидроизоляция; 3 — выравнивающий слой бетона или раствора; 4 — блок стенки фундамента; 5 — армированный пояс; 6 — блок-подушка; 7 — заделка бетоном

Рис. 9.14. Способы подъема колонн

а — поворотом вокруг нижнего конца при поступательном движении крана; б — поступательным движением низа колонны и крана; / — начальное положение крана; // — конечное; /// — направление передвижения крана; /V —направление перемещения места строповки; 1 — колонна до подъема; 2 —колонка после подъем; 3 — тележка; 4 — фундамент; 5 — козловой кран; 6 — стреловой кран

Легкие и средние фундаменты, состоящие из опорной плиты и блока стакана, монтируют в следующем порядке: доставленные на площадку элементы фундаментов разгружают в непосредственной близости от места монтажа, затем проверяют риски осей на верхней грани блока-стакана. Внутренние размеры стакана проверяют специальным шаблоном, размеры которого заведомо больше размеров нижней части колонны. Пересекающиеся рейки шаблона должны при проверке совпадать с рисками осей на верхней грани блока-стакана.

На монтаже сборных железобетонных фундаментов промышленных зданий используют самоходные стреловые краны. Монтаж фундаментов начинают с плиты. После тщательной выверки ее устанавливают в проектное положение. Сделав на плите постель из цементного раствора, на нее устанавливают блок-стакан. Для соединения стакана с плитой служат закладные детали. После сварки закладных деталей их защищают противокоррозионным покрытием. Правильность установки фундамента проверяют геодезическим инструментом.

Для ленточных фундаментов жилых и общественных зданий применяют в основном два конструктивных элемента: блок-подушку трапецеидальной или прямоугольной формы, укладываемую в основание фундамента, и стеновые блоки или панели, из которых возводится стенка фундамента. Основанием для ленточных фундаментов служит песчаная подготовка толщиной около 10 см по зачищенному или уплотненному щебнем грунта котлована или траншеи.

Монтаж ленточных фундаментов начинают с установки двух маячных блоков-подушек, которые выверяют и устанавливают в строгом соответствии с осями стен здания. Маячные блоки ставят на расстоянии не более 20 м друг от Друга. Угловые блоки всегда являются маячными. По внутреннему, а иногда по наружному оорезу маячных блоков закрепляют шнур-причалку. Ьлоки-подушки укладывают один впритык к другому или (при хорошей несущей способности основания) с зазорами, которые могут доходить до 40—50 см.

Для пропуска трубопроводов и кабельных вводов при сплошной укладке блоков-подушек оставляют специальные монтажные отверстия. Блоки-подушки укладывают по всему периметру здания или в пределах одной захватки.

После укладки блоков-подушек (на неравномерно сжимаемых грунтах) приступают к устройству армированного шва, который делают из цементного раствора с утопленными в нем стержнями арматуры. Монтаж блоков или панелей фундаментных стенок обычно ведут теми же кранами, которыми монтировались блоки-подушки. Их захватывают двухветвевыми стропами за монтажные петли и устанавливают, заполняя стыки цементным раствором. Панели подвальных помещений обычно приваривают к закладным элементам в блоках-подушках. Элементы стен в процессе монтажа выверяют как относительно продольной оси, так и вертикальной. После монтажа всех блоков по верхнему обрезу стенки устраивают выравнивающий слой (монтажный горизонт) из цементного раствора, поверхность которого выводят на определенную проектную отметку. Монтажные работы нулевого цикла завершаются устройством цоколя и перекрытия над подвалом или подпольем.

Ленточные фундаменты обычно монтируют краном, стоящим на уровне планировки, а не в котловане. Для монтажа используют как специально оснащенные башенные краны, так и самоходные стреловые краны.

Монтаж железобетонных колонн. Колонны для монтажа должны быть поданы в зону действия крана и уло-i жены на деревянные подкладки. Прямоугольные и двухветвевые колонны при монтаже удобнее поднимать с положения на ребро. Так как колонна может поступить на площадку в положении плашмя, то первой операцией при монтаже является кантовка ее на ребро.

Условия обеспечения правильного положения колонны при монтаже предусматриваются в проекте конструкции и в проектах производства монтажных работ.

Подъем колонны состоит из трех последовательно выполняемых операций: перевода колонны из горизонтального положения в вертикальное, подачи колонны к фундаменту в поднятом положении и опускания на фундамент.

Подъем колонны (перевод ее из горизонтального положения в вертикальное) производится одним из следующих способов;

кран перемещается по направлению от верха колонны к ее основанию и одновременно поднимается крюк. Колонна постепенно поворачивается вокруг опорного ребра. Во избежание скольжения башмак укрепляют оттяжкой. Передвижение крана и подъем крюка выполняются таким образом, чтобы грузовой полиспаст все время находился в вертикальном положении;

кран стоит неподвижно. Одновременно с подъемом крюка башмак колонны, установленный на тележку, или смазанный тавотом направляющий рельсовый путь передвигается в сторону по вертикали. Два этих способа применяются преимущественно при подъеме тяжелых колонн и использовании таких кранов, которые не могут передвигаться с подвешенным грузом;

кран устанавливается таким образом, чтобы место строповки и нижний конец колонны находились на равных вылетах стрелы. Подъем колонны производится путем поворота стрелы при одновременной работе грузового полиспаста, который всегда должен быть вертикальным. Верхушка колонны и место строповки описывают пространственные кривые. Этот способ подъема применяется преимущественно при монтаже стреловыми кранами легких и средних колонн.

Выверку проектного положения колонны, т.е. наводку ее на разбивочные оси, проектную отметку и приведение в вертикальное положение следует производить сразу же, до отцепления ее от крана. Выполнение этой работы после того, как колонна опущена и отцеплена от крана, связано с трудоемкими ручными операциями и влечет за собой большие потери времени.

Проверка положения колонн производится теодолитом и нивелиром. Вертикальность колонн хорошо выверять двумя теодолитами, при помощи которых одновременно определяют положение двух взаимно перпендикулярных граней колонны.

Непосредственно перед монтажом колонн в фундаменты стаканного типа должен быть уложен выравнивающий слой, заполняющий промежуток между дном стакана и нижним торцом колонны (согласно проекту 50 мм). Подготовка выполняется из жесткого бетона или раствора, укладываемого слоем, толщина которого определяется замером в натуре отметки дна стакана и Длины колонны. Колонна после установки своим весом обжимает свежую подготовку. При этом достигается равномерная передача давления на дно стакана.

В настоящее время, учитывая, что такой способ закрепления колонны технологичен и требует больших затрат ручного труда, внедряется новая технология принудительного формования бетонной опорной поверхности под колонну с помощью специальной оснастки.

На фундамент, дно стакана которого не добетониро-вано до проектной отметки на 5—6 см, устанавливают, выверяют и надежно закрепляют опорную раму. Для создания поверхности основания применяют формующее устройство, имеющее специальные штампы и вибратор. Формовку производят так: на дно стакана укладывают бетон и опускают формующее устройство в стакан, направляя его втулки на пальцы опорной рамы, затем включают вибратор. Опускаясь под собственной массой до упора, штамп формующего устройства выдавливает в бетоне подливки на необходимой отметке отпечатки определенной формы, строго ориентированные относительно осей фундамента; лишний бетон при этом выдавливается вверх, после этого формующее устройство снимают и переносят на следующие фундаменты. Применение такого метода требует изготовления колонн с повышенной точностью.

Строповку железобетонных колонн одноэтажных зданий за верхний конец, как правило, проводить нельзя, так как сопротивление ее изгибу может оказаться недостаточным. В большинстве случаев строповка таких колонн производится в уровне подкрановой консоли. При этом колонна во время разворота нижним концом опирается на землю и работает на изгиб как однокон-сольная балка. Короткие колонны многоэтажных зданий можно стропить близко к их верхней части.

Поднятая колонна должна быть вертикальна. Для этого нужно подвешивать ее за точку, расположенную на вертикальной линии, которая проходит через центр тяжести колонны. Ввиду того, что точка подвешивания расположена в теле колонны, для подъема применяют траверсу с захватами или стропами, охватывающими колонну с двух сторон. На рис. 9. 15 показано полуавтоматическое устройство для строповки колонны за штырь, пропущенный через отверстие в ее теле (отверстие образуется при помощи стальной трубки, закладываемой при изготовлении колонны).

Рис. 9.15. Подъем колонны при помощи штыря, вставленного в тело колонны

а — схема подъема; б — схема захвата; 1 — колонна; 2— захват; 3 — отверстие в колонне; 4 — штырь; 5 — строп; 6 ~~ канат для рас-строновки; 7 — траверса

Если отсутствует отверстие в колонне, применяют приспособление с полуавтоматическим замком (рис. 9. 16). Колонна схватывается двумя стропами: основным, подвешенным к крюку крана, и дополнительным универсальным, концы которого примыкают к основному серьгой и полуавтоматическим пружинным замком. Расстроповка производится выдергиванием штыря замка, после чего дополнительный строп повисает серьгой на основном.

Если прочность колонны на изгиб недостаточна, необходимо увеличить количество точек подвеса. Способы временного закрепления колонн после установки в проектное положение зависят от конструкции опирания колонн и их размеров.

Колонны, устанавливаемые на фундаменты стаканного типа, должны быть замоноличены сразу же после установки. До приобретения бетоном замоноличивания 70% проектной прочности на колонны нельзя устанавливать последующие элементы, кроме проектных или монтажных связей и распорок, обеспечивающих устойчивость колонн вдоль ряда. Колонны до замоноличивания должны быть раскреплены клиньями, кондукторами или расчалками.

Деревянные, стальные или железобетонные клинья, забиваемые в зазоры между стаканом и телом колонны, являются простейшими приспособлениями для временного закрепления колонн. Толщина клиньев определяется по размерам зазоров, уклон — по проектному наклону внутренней поверхности стенок, стакана, ширина 15— 20 см. Длина клиньев ориентировочно принимается в размере половины глубины стакана.

Клинья применяются не только для защемления колонны в стакане, но и для ее небольшого смещения или поворота в плане в случае необходимости наведения на разбивочные оси. Стальные клинья изготовляют из обрезков угловой стали, срезанных на конус. Удаление стальных клиньев так же затруднительно, как и деревянных. При оставлении их в теле фундамента увеличивается расход стали. Наиболее экономично применение железобетонных клиньев —они остаются в теле фундамента. В настоящее время для закрепления пшюниы применяют клиновой механический вкладыш конструкции ЦНИИОМТП, снабженный винтами, служащими для извлечения вкладышей из фундаментов после замоноличивания (рис. 9. 17).

Рис. 9.17. Клиновой вкладыш

1 — грань колонны; 2 — болт; 3 — корпус; 4 — стакан фундамента; 5 — клин; 6 — упор;1 7 — подвижная щека

Рис. 9.18, Кондуктор для выверки колонн

1 — винтовой домкрат; 2 — прижимно-компенсирующее устройство; 3 — регулировочный винт; 4 — подвижной направляющий ролик; 5 — подвижная стойка; 6 — прижимной ролик; 7 — пружинящий рычаг

Для выверки и временного закрепления колонн в стаканах применяют кондукторы. Кондуктор, разработанный в Проектстальконструкции, сравнительно прост в изготовлении, но позволяет только частично механизировать процесс выверки колонны при свободном методе монтажа. Кондуктор, разработанный и рекомендованный ЦНИИОМТП, позволяет автоматизировать процесс выверки колонн при принудительном методе ее установки в стакан фундамента.

Прижимно-компенсирующее устройство допускает перемещение прижимных роликов в пределах 2—3 см, что достаточно для установки колонн в проектное положение, если учесть допуск на изготовление колонн (5 мм). Отклонения от проектного положения колонны, установленной на фундамент или нижерасположенный элемент, не должны превышать допустимых.

Высокие колонны (более 10—12 м) необходимо закреплять не только в фундаменте, но и вдоль по высоте парой расчалок либо жестким кондуктором с двумя хомутами для каждой колонны, обеспечивающим одновременно устойчивость вдоль и поперек ряда.

Монтаж металлических колонн. Строповка стальных колонн производится преимущественно за верхний конец. Этим обеспечивается вертикальность подачи ее к месту установки, значительно облегчается наводка башмака на анкерные болты и совмещение осей башмака с разбивочными осями при установке колонны на фундамент. Поднятая колонна подается краном к фундаменту и наводится на анкерные болты, с которых сняты гайки. Гайки должны быть пригнаны к болтам, резьба их должна быть смазана и защищена от повреждения колпачками, толем и т. п.

Монтаж стальных колонн все чаще ведется безвыверочным методом. Основы метода безвыверочного монтажа стальных конструкций закладываются в процессе их изготовления на заводе, где предусматривается сборка конструкций в кондукторах, а заключительной операцией является фрезерование опорных поверхностей в стыках. Одновременно с фрезерованием изделие калибруют по длине, что обеспечивает высокую точность размеров.

При безвыверочном монтаже колонн под фундаменты предварительно устанавливают и очень точно выверяют опорные плиты с помощью регулировочных болтов или кондукторов.

Установка и выверка подкрановых балок и путей. Подкрановые балки предназначены для передвижения мостовых кранов, поэтому требования к точности их установки значительно выше, чем для других конструкций каркаса промышленного здания.

В зависимости от массы подкрановых балок и грузоподъемности крана применяются следующие способы монтажа: – в собранном виде одним или двумя кранами; – отдельными элементами.

Монтаж тяжелых стальных балок сталеплавильных цехов, масса которых превышает грузоподъемность крана, производится в собранном виде двумя кранами или одним краном, но с расчленением балки на два элемента и более (рис. 9.20).

Строповку стальных подкрановых балок производят в двух точках: полуавтоматическими или универсальными стропами в обхват или с применением проушин, присоединенных болтами через отверстия для крепления рельсов на верхнем поясе балки.

Применение второго способа также целесообразно при подъеме балки совместно с тормозным настилом, не позволяющим пропустить строп в обхват балки.

Строповку железобетонных балок производят за имеющиеся в них монтажные петли. При отсутствии петель можно применять универсальные или полуавтоматические стропы в обхват.

Подкрановые балки при установке наводятся на разбивочные оси, намеченные на консолях колонн, и при необходимости выравниваются по высоте. Для обеспечения выверки в конструкциях узлов примыкания подкрановых балок к колоннам предусмотрена возможность смещения балок в плане и выравнивания отметок их верхнего пояса до окончательного закрепления.

Крепление стальных балок к колоннам производится болтами, пропускаемыми через отверстия в нижнем поясе, диаметру которых несколько больше диаметра болтов. Верхний пояс балок крепится к колоннам стальными планками на сварке и может компенсировать смещение балки.

Рис. 9.20. Схемы направлений движения кранов при монтаже конструкций

А — одним краном; Б— двумя кранами; а — продольное направление; б — продольно-поперечное

К закладным деталям железобетонных подкрановых балок, до их подъема, привариваются стальные планки, которыми балки присоединяются к колоннам посредством болтов.

Рис. 9.21. Крепление металлических конструкций

с —подкрановой балки к колонне; б — подкрановых рельсов к металлической балке- в — рельсов к бетонной балке; 1— рельсы; 2 — крепежная планка с овальными отверстиями; 3 — прокладки; 4 — прижимная шайба; 5 — болт или

крюк; 6 — упругая шайба

Установка подкрановых балок завершается нивелировкой верхнего пояса, которая производится на концах и посередине пролета каждой балки, а также замером расстояния между осями подкрановых балок и внутренними гранями колонн. Результаты геодезической съемки наносятся на схему, в которой приводятся данные фактически сделанных замеров и имеющиеся отклонения от проекта. При наличии отклонений, превышающих допустимые, производятся дополнительная выверка балок и повторная геодезическая съемка.

Подкрановые рельсы типа КР крепятся болтами к верхнему поясу балки посредством планок с овальными отверстиями. Планки устанавливаются с обеих сторон подошвы рельса в плане; перемещают планки по овальным отверстиям. После окончательной выверки планки закрепляют сваркой к шайбам, уложенным по их верху. После монтажа и выверки подкрановых рельсов производится их геодезическая съемка. Результаты съемки наносятся на схему и сравниваются с величиной отклонений от проекта.

Безвыверочный монтаж стальных конструкций, изготовленных с повышенной точностью, дает возможность не выверять подкрановые балки по высоте, что позволяет перейти на поставку подкрановых балок с заводов блоками с заранее установленными на них подкрановыми рельсами, что исключает ряд монтажных, сварочных и подготовительных операций, сокращает сроки строительства и улучшает качество работ и условия труда.

Монуаж ферм, балок, стеновых панелей и других конструкций. Фермы в проектное положение устанавливают в такой последовательности, которая обеспечивает устойчивость и геометрическую неизменяемость смонтированной части здания. Вследствие этого монтаж целесообразно начинать со связевой панели или с другой пространственно-устойчивой части здания. Монтаж обычно ведется краном, который последовательно отступает со стоянки на стоянку.

Фермы и балки покрытия устанавливаются для подъема у мест монтажа в кассетах вдоль рядов колонн, что обеспечивает свободный проход монтажного крана и транспортных средств по пролету.

При строповке ферм следует учитывать условия paботы конструкций во время подъема. Как правило, стальные фермы стропят за два узла верхнего пояса, расположенные в пролете симметрично коньку.

Узлы строповки назначают в соответствии с длиной траверсы, применяемой для подъема фермы, и по принятой схеме строповки определяют усилия в элементах

нижнего пояса от собственного веса фермы с коэффициентом перегрузки 1,1.

Как правило, подъем стальных стропильных и подстропильных ферм обеспечивается строповкой без усиления сжатого пояса. Места строповки сборных железобетонных ферм указываются в рабочих чертежах.

Установленную стропильную ферму раскрепляют на опорах проектными креплениями и в промежутках — стальными распорками, концы которых примыкают к жестко установленным элементам покрытия или расчалками из стальных канатов, закрепляемыми за якоря. Подстропильные фермы можно раскреплять только расчалками.

Монтаж наружных стеновых панелей многоэтажных зданий осуществляют по окончании установки всех элементов несущего каркаса здания или их части.

До начала монтажа стенового ограждения необходимо оформить сдачу колонн, элементов фахверка и конструкций покрытия под монтаж наружных стеновых конструкций. Отклонения от проектного положения при монтаже не должны превышать допустимых величин.

Последовательность и направление установки стеновых панелей зависят от конструкции каркасов многоэтажных промышленных зданий. Стеновые панели, обеспечивающие устойчивость каркаса, должны устанавливаться равномерно по периметру здания. От монтажа каркаса по высоте здания этот процесс может отставать только на один этаж. Стеновые панели каждого этажа многоэтажного здания можно устанавливать только после выполнения всех сварных соединений, заполнения горизонтальных швов раствором или гермети-ками, замоноличивания всех стыков и приемки этих работ по монтажу каркаса этого этажа.

Рис. 9.22. Схема организации рабочего места при установке подстропильных, стропильных ферм и плит покрытия

/ — монтажник 6-го разряда; // — 4-го разряда; /// и V — 3-го разряда; IV — 5-го разряда; 1 — временные инвентарные ограждения; 2 — инвентарное бытовое помещение; 3 — стропильная ферма, установленная со второй стоянки; 4 — инвентарные сварочные посты; 5 — навесные лестницы с площадками; 6 — приставные лестницы; 7 — инвентарные распорки; 8 — навесная люлька; 9 — подстропильная ферма, установленная с первой стоянки; 10 — стропильная ферма, установленная с третьей стоянки; // — кран СКХ-30 со стрелой 30 м; 12 — кондуктор для складирования плит; 13 — траверса; 14 — ограждающий канат; 15 — полуавтоматический захват

Рис. 9.23. Схема строповки стальной фермы

1 — ферма; 2 — траверса; 3 — ось крюка крана; 4 — электромагнитный захват; 5 — место строповки

Рис. 9.24. Схема строповки фермы стропами с полуавтоматическими замками

1 — ферма; 2 — траверса; 3 — ролик; 4 — ось крюка крана; 5 — строп; 6 — полуавтоматический замок; 7 — канат для расстроповки

Стеновые панели, не влияющие на устойчивость каркаса, можно устанавливать полосами по вертикали или горизонтали. Последовательность и направление установки стеновых панелей определяются проектом.

Панели самонесущих стен опираются одна на другую, их устанавливают на цементном растворе или герметических прокладках и крепят к каркасу здания гиб-, кими связями. Панели несущих стен обычно устанавливают одна на другую, поэтажно; в качестве постели используют цементный раствор.

Наряду с комплексным методом монтажа стен многоэтажных зданий может применяться раздельный метод. Выбор метода зависит от ряда факторов: конструктивной схемы здания, объемов работ, срока монтажа, наличия необходимых средств механизации и т. д. Тот или иной метод монтажа стеновых панелей принимается при разработке проекта производства работ (ППР).

При комплексном методе для монтажа стеновых панелей используются те же краны, что и для монтажа каркаса здания. В этом случае краны имеют значительные резервы по основным параметрам: грузоподъемности, вылету крюка и высоте подъема крюка.

При раздельном методе для монтажа стеновых; панелей используют более легкие краны, чем для монтажа каркаса здания.

Для монтажа стеновых панелей многоэтажных зданий краны подбирают исходя из массы панелей ,и наибольшей высоты стены здания.

Монтаж плит покрытия выполняется после установки каждой очередной стропильной фермы, а также проектных связей между фермами.

Строповка плит производится за монтажные петли с применением траверс, обеспечивающих равномерное распределение нагрузки между петлями. На рис. IX.25 приведена схема подъема плиты размером 12X3 м, массой около 7 т. Строповка произведена при помощи траверсы с двумя поперечными подвесками. С одной стороны (слева) строп сделан общим для двух строповочных петель монтируемой плиты, т. е. из одного куска каната, переброшенного через штырь (для выравнивания усилия). С противоположной стороны два стропа подвешены к разным штырям.

Рис. 9.25. Схема подъема плиты покрытия размером 12X3 м

1 — плита; 2 — траверса; 3 — поперечная подвеска; 4 — строп; 5 —штырь; 6 — ось крюка крана

Рис. 9.26, Схема одновременного подъема трех плит размером 8X1,5 м

1 — продольная траверса; 2 — поперечная траверса; 3 — ролик; 4 — строп; 5 —монтажная петля; 6 — монтируемые плиты; 7 —выдвижной штырь; а — ось крюка крана

При монтаже плит меньших размеров рекомендуется поднимать их по 2—3 шт. сразу.

На рис. 9.26 показана схема одновременного подъема трех плит размером 6X1,5 м, массой по 1,5 т. Каждая плита здесь имеет самостоятельный подвес. Уложенные плиты покрытия привариваются в углах к стальным деталям стропильных конструкций. Плиты, расположенные между первыми двумя монтируемыми фермами, приваривают в четырех углах; расположенные между второй и третьей фермами, а также последующие: первая по ходу монтажа —в четырех углах, остальные — только в трех, так как один из углов каждой плиты (примыкающей к ранее установленным плитам) недоступен для сварки.

Монтаж плит рекомендуется проводить: – по стальным фермам — в соответствии с чертежами конструкций покрытия; – по железобетонным фермам при бесфонарном покрытии — от одного края к другому; – по железобетонным фермам с фонарем — от краев покрытия к фонарю, а на фонаре — от одного края к другому.

Установка первой плиты у края покрытия производится с подвесных подмостей, укрепленных на колоннах, а последующих плит — с ранее установленных.

Похожие статьи:

Монтаж конструкций промышленных зданий

Навигация:

Главная → Все категории → Монтажные работы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

Лекция № 9 технология монтажа строительных конструкций Общие положения

Монтаж строительных конструкций е современном строительстве. В индустриальном строительстве России монтаж строительных конструкций является ведущим технологическим процессом.Этому способствуют развитая промышленность по производству конструкций и деталей для сборного строительства, наличие эффективных средств механизации, возможность осуществлять монтаж поточными методами, включая совмещенное ведение строительных процессов, крупноблочную сборку, конвейеризацию.

Монтаж строительных конструкций осуществляется при возведении не только полносборных, но и неполносборных зданий. Например, при строительстве здания с кирпичными стенами монтируются фундаментные блоки, элементы каркаса, плиты перекрытий и покрытия, лестничные марши и т. д.

Удельный вес монтажных работ в строительстве увеличивается с каждым годом. Наряду со снижением массы отдельных конструкций происходит их укрупнение с доведением до максимальной заводской и технологической готовности.

Дтя нужд строительства созданы мощные краны, обладающие повышенной грузоподъемностью и мобильностью. Одновременно с этим применяют бескрановые методы монтажа, основанные на использовании домкратов и электромеханических подъемников. Осваиваются методы монтажа с использованием летательных аппаратов: вертолетов и дирижаблей. Все шире применяют средства дистанционного управления монтажным процессом на базе теле- и радиосвязи, вступает в промышленное освоение роботизация монтажных операций.

В дальнейшем по мере совершенствования и внедрения в строительное производство прогрессивных технологическо-организационных факторов индустриализации будут возрастать объемы и роль монтажа строительных конструкций, обеспечивая сокращение себестоимости и сроков возведения зданий и сооружений.

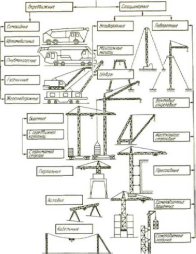

Состав и структура процесса монтажа. Под комплексным технологическим процессом монтажа строительных конструкций понимают совокупность всех процессов и операций, в результате выполнения которых получают каркас, часть здания или сооружения, либо сами здания и сооружения. Данные процессы и операции, позволяющие получить готовую продукцию, подразделяют на транспортные, подготовительные и собственно монтажные процессы (рис. 13).

К транспортным процессам относятдоставку, разгрузку, складирование и приемку конструкций. При складировании конструкций проверяют их качество, размеры, маркировку и комплектность.

Подготовительные процессывключают укрупнительную сборку, временное (монтажное) усиление конструкций, обустройство и подачу конструкций в виде монтажной единицы на монтаж.

Собственно монтажные процессы включают строповку (захват), подъем (перемещение), наводку, ориентирование и установку с временным креплением, расстроповку, выверку, окончательное закрепление конструкций в проектном положении и снятие временных креплений.

■* НПОДЯ»

С*

И кто юм1 mww | |||

ipUdK^fe’1 | ПрСНДОСМ | ||

cfiofKl | Псдг о1ов ч! мест ушрвеад | ||

1 | |||

Bpcmoihoi | CiponoPHi | ||

_ | tfVMMUi | luiHil | |

. \ | |||

ОбчтрйСЧб | УеымйР! с ■ре wtumw «{КЯДОнЖМ | ||

[ | |||

| rbiUUU’h* нопкшч | 1 0ч»«цй1|пиия яын&чл * 1 м«доммчс- | ||

Т(Ын.[Лн{] Р«|н? Операции

Прийти I

МСН-ГГА* СТРОИТЕЛЬНЫ* KOHCTW КЦИЙ

Рис. 13. Состав и структура процесса монтажа

Приведенная структура процесса монтажа строительных конструкций является обобщающей и в каждом конкретном случае может быть уточнена в сторону увеличения или уменьшения подлежащих выполнению отдельных операций и процессов.

Организационно монтаж строительных конструкций может быть осуществлен по двум схемам: монтаж «со склада» и монтаж «с транспортных средств».

При организации монтажа со склада все вышеуказанные технологические процессы и операции выполняются непосредственно на строительной площадке.

При организации монтажа с транспортных средств на строительной площадке выполняют только собственно монтажные процессы. В этом случае полностью подготовленные к монтажу конструкции поставляют на сборочную площадку с заводов-изготовителей в точно назначенное время и непосредственно с транспорта подают к месту уста

новки в проектное положение. При этом должна быть соблюдена комплектная и ритмичная доставка только тех конструкций, которые намечены к монтажу в данный день, час, минуту. Метод прогрессивен, так как отпадает необходимость в приобъектных складах; исключаются промежуточные перегрузки сборных элементов; создаются благоприятные условия для производства работ на стесненных территориях; организация труда приближается к заводской технологии сборочного процесса, обеспечивающей устойчивость потока в строительстве.

Методы монтажа строительных конструкций. Методы монтажа элементов конструкций находятся в прямой зависимости от степени укрупнения монтажных элементов, последовательности установки, способа наводки конструкций на опоры, средств временного крепления и выверки и других признаков.

В зависимости от степени укрупнения различают:

мелкоэлементный монтаж из отдельных конструктивных элементов, характеризующийся значительной трудоемкостью и неполной загруженностью кранового оборудования из-за большой разницы в массах различных элементов;

поэлементный монтаж из отдельных крупных конструктивных элементов (панели, колонны, плиты, рамы и т. д.), требующий минимума затрат на подготовительные работы, широко применяющийся при возведении промышленных и гражданских зданий и монтаже «с транспортных средств»;

блочный монтаж из геометрически неизменяемых плоских или пространственных блоков, предварительно собранных из отдельных элементов. Массу блоков доводят до максимально возможной грузоподъемности монтажных механизмов. При этом снижается число монтажных подъемов, наиболее полно используется грузоподъемность монтажных кранов, исключается выполнение на высоте большинства монтажных операций.

Примером плоских блоков могут служить рамы многоэтажного здания, элементы фахверка из металлических конструкций, блоки оболочек и т. д. Пространственными блоками являются элементы покрытия промышленных зданий на ячейку.

В зависимости от последовательности установки отдельных монтажных элементов различают:

раздельный (дифференцированный) монтаж, который выполняют путем установки, временного и окончательного закрепления однотипных конструктивных элементов, например колонн, ригелей, плит и т. п.;

комплексный монтаж, который предусматривает установку и окончательное закрепление всех конструктивных элементов одной ячейки здания;

комбинированный (смешанный) монтаж, представляющий сочетание раздельного и комплексного методов. Например, отдельный монтажный поток устанавливает колонны, а затем со смещением во времени параллельно следующий монтажный поток устанавливает все остальные элементы. Способ эффективен при наличии различных монтажных средств, обеспечивающих работу полного монтажного потока.

В зависимости от способа установки в проектное положение различают следующие виды монтажных процессов:

свободный монтаж, выполняемый наращиванием; при этом монтируемый элемент без каких-либо ограничений устанавливают в проектное положение при его свободном перемещении. Недостатками данного способа являются повышенная сложность и высокая трудоемкость работ, возникающих из-за необходимости выполнения выверочных, крепежных и других операций на высоте;

ограниченно-свободный монтаж, при котором монтируемая конструкция устанавливается в направляющие ориентиры, упоры, фиксаторы и другие приспособления, частично ограничивающие свободу перемещения конструкций и обеспечивающие снижение трудозатрат на временное крепление и выверку. Достигается повышение производительности кранового оборудования за счет снижения монтажного цикла;

принудительный способ монтажа конструкций, основанный на использовании кондукторов, манипуляторов, индикаторов и других средств, обеспечивающих полное и заданное ограничение перемещений конструкций от действия собственной массы и внешних нагрузок. Способ обеспечивает повышение точности монтажа и снижение трудозатрат, обеспечивает переход на безвыверочный монтаж.

Способы установки элементов являются неотъемлемой частью проекта производства работ. Оптимизация методов монтажа производится путем технико-экономического анализа с учетом определяющих факторов: конструктивных особенностей здания, массы элементов, рельефа площадки и требуемых площадей, наличия монтажного оборудования, нормативных сроков строительства.

Подготовка элементов к монтажу предусматривает укрупни-тель- ную сборку в плоские или объемные блоки; временное усиление элементов для обеспечения их устойчивости; обустройство подмостями, лестницами, ограждениями и другими временными приспособлениями для безопасного и удобного ведения работ; закрепление страховочных канатов, расчалок, оттяжек и др.

Укрупнительная сборка конструкций.Укрупнительную сборку конструкций применяют в тех случаях, когда элементы конструкций из- за их габаритных размеров или массы не могут доставляться с заводов- изготовителей в целом виде. При этом на объектах части элементов (отправочные марки) перед монтажом укрупняют до целого элемента. Из сборных железобетонных конструкций производят укрупнительную сборку ферм пролетом 24 м и более и высоких колонн. Кроме того, приходится укрупнять металлические подкрановые балки, имеющие пролет более 13,77 м (длина четырехосной железнодорожной платформы). Укрупняют и фермы покрытий с фермами световых и аэрационных фонарей.

В последние годы широко распространено укрупнение конструкций в монтажные и монтажно-технологические блоки. В этом случае сборку ведут на нижнем уровне строительной площадки, т. е. в более благоприятных условиях. Кроме того, укрупнение конструкций в блоки существенно сокращает сроки строительства, так как ведется параллельно с возведением здания или с опережением.

Укрупнение в блокинаиболее часто осуществляют при монтаже покрытий одноэтажных зданий по металлическим фермам и балкам. Блоки размером на ячейку здания укрупняют из ферм попарно с соединением их связями, прогонами, а в отдельных случаях укладывают и штампованные металлические настилы или щиты из легких материалов. Известны примеры укрупнения металлических конструкций покрытий в блоки, состоящие из двух подстропильных ферм, трех стропильных и фонарных ферм, прогонов по фермам и фонарям и штампованного металлического настила.

Железобетонные фермы и колонныобычно укрупняют на складах и оттуда подают на монтаж в укрупненном виде. При завозе отправочных марок ферм и колонн непосредственно в зону монтажа укрупнение производят у мест установки (в зоне действия монтажного крана).

Железобетонные фермыукрупняют в вертикальном положении в специальных стеллажах кассетного типа. Положение стыка регулиру-

ют с помощью механических или гидравлических домкратов. Железобетонные колонны укрупняют в горизонтальном положении. Механизированную выверку стыкуемых элементов обеспечивают специальными кондукторами.

Укрупнительную сборку металлических конструкций выполняют преимущественно на складах и специальных площадках возле строящихся объектов, так как для такой сборки требуется устройство стационарных стеллажей.

Металлические фермыи подкрановые балки из-за их большой поперечной гибкости укрупняют преимущественно в горизонтальном положении. В вертикальном положении иногда укрупняют фермы пролетом 24 м и более и с фонарями, чтобы при их кантовке не приходилось применять специальных приспособлений или производить временное усиление.

Укрупнение конструкций в блоки размером на ячейку при больших объемах работ осуществляется на конвейерных линиях. Конвейерная линия размещается на рельсовых путях, по которым на специальных тележках перемещаются укрупняемые блоки. На каждом посту выполняется только один вид работ по укрупнению. Блоки укрупняют из ферм, объединенных связями и прогонами, с устройством кровли в виде профилированного утепленного настила. Каждый пост оснащают необходимыми монтажными приспособлениями и механизмами, количество которых колеблется от 4 до 16. Для удобства работы посты выполняют открытыми и закрытыми (в тепляках), что дает возможность выполнять ряд строительных процессов независимо от погодных условий.

Монтажное усшение конструкций.Временное усиление элементов конструкций при монтаже выполняют в тех случаях, когда применяемые способы строповки не могут обеспечить прочности и устойчивости монтируемых элементов в целом или их отдельных частей при подъеме. В основном это относится к монтажу металлических ферм, пояса которых при большой свободной длине могут оказаться недостаточно устойчивыми в направлении из плоскости ферм.

Металлические фермы обычно поднимают за 2-4 узла верхнего пояса. При строповке за узлы, расположенные близко к середине фермы, в нижнем поясе, рассчитанном на растяжение, возникает усилие сжатия и из-за большой гибкости из плоскости фермы он может потерять устойчивость. При строповке за узлы, расположенные у опорных концов фермы, хотя изменения знаков усилий в поясах и не происходит, верхний сжатый пояс при большой его свободной длине также может оказаться недостаточно устойчивым. Кроме того, такая строповка требует применения длинных тяжелых траверс или монтажа ферм при помощи двух кранов, поэтому для выбора места строповки металлических ферм необходимо рассчитывать их и на устойчивость при монтаже. Если по каким- либо причинам нельзя применять строповку, обеспечивающую устойчивость поясов ферм, то временно усиливают один из поясов. Для этого к нижнему или верхнему поясу ферм на расстоянии 0,8-1 м друг от друга закрепляют болтами или хомутами пластины, трубы или швеллеры.

В двухветвевых колоннах, которые в процессе монтажа поворачивают, опирая на нижний конец одной ветви, устанавливают временную распорку между ветвями для предотвращения деформаций в раскосах решетки.

В элементах железобетонных цилиндрических оболочек, армоце- ментных сводов и некоторых других элементов на период монтажа устанавливают временные затяжки и схватки, предотвращающие появление чрезмерных усилий.

Обустройство конструкций.Для обеспечения безопасных условий труда монтажников на высоте сборные конструкции обустраивают подмостями, люльками, лестницами и другими временными приспособлениями. Инвентарные навесные подмости, площадки и лестницы крепятся к монтируемым элементам у мест их установки.

Ддя подъема рабочих на подмости на колонны навешивают лестницы. Такие лестницы изготовляют отдельными звеньями длиной до 4 м. Их навешивают верхними крючьями на колонну. При отсутствии в железобетонных колоннах закладных деталей для крепления лестниц используют хомуты.

Обработку стыков балочных конструкций осуществляют с навесных подмостей. При работе на балках и фермах большой высоты применяют люльки, совмещенные с лестницей. Лестница верхним концом навешивается на необходимой высоте.

Ддя безопасной работы монтажников у поясов стропильных и подстропильных ферм и подкрановых балок натягивают страховочные канаты. При укладке крайних плит покрытий до их подъема закрепляют струбцинами элементы временного ограждения.

Помимо перечисленных средств на конструкции навешиваются канаты, оттяжки, тросы для расстроповки и другие элементы, предназначенные для предотвращения раскачивания элементов, плавной наводки на проектную отметку, дистанционной расстроповки и выполнения других операций.

Монтажные краны и механизмы.На монтаже строительных конструкций применяют самоходные стреловые, башенные, козловые, специальные краны, а также грузоподъемные механизмы: мачты, шевры и порталы (рис. 14).

Рис. 14. Классификационная схема монтажных кранов

Самоходные стреловые краны благодаря их мобильности и маневренности широко применяют на монтажных работах. Большинство таких кранов оснащено оборудованием в виде вставок для увеличения длины стрелы, а также гуськами, позволяющими увеличить вылет крюка при небольшом наклоне стрелы. Это придает стреловым кранам универсальность, так как позволяет монтировать здания различной высоты, поднимать элементы различной массы при различных вылетах крюка. Имеются краны и с телескопическими стрелами.

Значительно расширена область применения стреловых кранов в связи с оснащением их башенно-стреловым оборудованием. Такое оборудование позволяет применять краны на монтаже конструкций высоких и объемных зданий, осуществлять монтаж элементов через ранее смонтированные конструкции и вести монтаж, не заходя в монтируемый пролет здания. Последнее обстоятельство имеет существенное значение при наличии в монтируемом пролете ранее выполненных фундаментов под оборудование, туннелей, каналов и других подземных сооружений.

В качестве стреловых кранов на монтажных и погрузочно-разгрузочных работах применяют также экскаваторы с крановым оборудованием.

Стреловые краны на гусеничном ходу широко применяют при монтаже конструкций промышленных и гражданских зданий (монтаж конструкций нулевого и надземного цикла). Обладая гусеничным ходом, такие краны оказывают малое удельное давление на грунт (до 0,15 МПа), что позволяет использовать их при перемещении по спланированному и уплотненному грунту. Краны можно легко перебазировать с объекта на объект.

Стреловые краны на пневмоколесном ходу мобильнее гусеничных. Применяют их в основном на монтаже фундаментов и конструкций промышленных и гражданских зданий, а также при обслуживании складов конструкций и площадок укрупнительной сборки.

Стреловые автомобильные краны характеризуются высокой мобильностью при перебазировке с одной строительной площадки на другую и высокой маневренностью на строительных площадках при хороших дорожных условиях. Недостатками автомобильных кранов являются невозможность управлять механизмом подъема и передвижения крана с одного рабочего места (из одной кабины) и необходимость в большинстве случаев вести работу при постановке крана на выносные опоры.

Автомобильные краны используют в основном на погрузочно-разгрузочных работах и на монтаже зданий небольшой высоты и из элементов небольшой массы. Целесообразно применять их при рассредоточенном расположении объектов и в сельском строительстве.

Стреловые железнодорожные краны применяют в строительстве в ограниченном количестве, преимущественно при погрузочно-разгрузочных работах и при обслуживании площадок укрупнительной сборки на складах, имеющих железнодорожные пути. Реже их используют на монтаже конструкций промышленных зданий.

Башенные краны широко применяют в гражданском многоэтажном строительстве и в промышленном строительстве при возведении крупных инженерных сооружений: доменных цехов и других тяжелых промышленных зданий и ТЭЦ, элементы сборных конструкций которых имеют большую массу и монтировать которые приходится на большой высоте. В основном самоходные башенные краны перемещаются по подкрановым путям. В особых случаях применяют стационарные (приставные) башенные краны и самоподъемные краны башенного типа.

Козловые краны используют на погрузочно-разгрузочных работах на складах и площадках укрупнительной сборки, при возведении одноэтажных промышленных зданий, в пролетах которых устраиваются большого объема фундаменты под оборудование и выполняются другие подземные сооружения, а также монтируется сложное оборудование. В гражданском строительстве такие краны применяют при монтаже зданий из объемных элементов.

Специальные краны используют для монтажа элементов конструкций некоторых сооружений. Например, высотные сооружения монтируют с помощью переставных кранов. Дтя монтажа радиомачт и башен применяют самоподъемные (ползучие) краны. Тяжелые конструкции поднимают в проектное положение ленточными или стоечными подъемниками, оборудованными гидравлическими домкратами. В некоторых случаях на монтаже строительных конструкций используют специальные вертолеты-краны.

Мачты, шевры и порталы в связи с обеспеченностью современного строительства самоходными и башенными кранами в настоящее время применяют все реже. Иногда их используют для подъема конструкций большой массы, устанавливаемых в небольших количествах, а также в особых условиях монтажа, когда краны не могут быть применены.

Производительность крана зависит от следующих факторов: технических параметров машины — грузоподъемности, скорости подъема и перемещения груза, поворота и передвижения; подготовленности фронта работ — наличия конструкций, крепежных деталей, подъездных путей и т. и.; надежности работы машины, а также качества монтируемых конструкций; массы элементов монтируемых конструкций; мастерства рабочих — крановщика, такелажников и монтажников.

Различают расчетную, техническую и эксплуатационную производительность крана.

Расчетная производительность крана определяется количеством работы, которую может выполнить кран за 1 ч непрерывной работы при самом выгодном режиме и обеспечении всем необходимым.

Техническая производительность (нормативная) помимо этого учитывает время на необходимые вспомогательные операции (строповку и расстроповку груза, установку и выверку конструкций).

Эксплуатационная производительность определяется количеством работы, которую может выполнить машина при условии правильной организации труда и ее нормальной эксплуатации.

Если окажется возможным осуществлять монтаж конструкций кранами нескольких марок и даже типов, то находят экономическую эффективность использования подобранных кранов в условиях данного строительства. Экономическую эффективность использования того или иного типа крана (или комплекта кранов) устанавливают сравнением техникоэкономических показателей, основными из которых являются продолжительность монтажа, его трудоемкость и стоимость монтажных работ на единицу конструкции.

В указанных показателях отражаются факторы, характеризующие конструктивные особенности кранов (производительность, число обслуживающего персонала и др.), степень охвата краном монтажных работ и использования его по времени и грузоподъемности, производительность труда рабочих, эксплуатационные затраты на транспортирование, монтаж и демонтаж, а также расход электроэнергии, топлива, горючего, смазочных материалов и пр.

1. Методы монтажа строительных конструкций.

ТЕМА 3

Монтаж зданий с железобетонным каркасом

Рассматриваемые вопросы:

1. Методы монтажа строительных конструкций.

2. Монтаж одноэтажных зданий с железобетонным каркасом.

3. Монтаж многоэтажных зданий с железобетонным каркасом.

Методами монтажа называют технические решения, определяющие способ приведения конструкций в проектное положение и последовательность сборки зданий и сооружений. Методы монтажа элементов конструкций находятся в прямой зависимости от степени укрупнения монтажных элементов, последовательности установки, способа наводки конструкций на опоры, средств временного крепления и выверки и других признаков.

В зависимости от степени укрупнения различают:

мелкоэлементный монтаж из отдельных конструктивных элементов, характеризующийся значительной трудоемкостью и неполной загруженностью кранового оборудования из-за большой разницы в массах различных элементов. Метод мало эффективен и применяется крайне редко;

поэлементный монтаж из отдельных крупных конструктивных элементов (панели, колонны, плиты, рамы и т д), требующий минимума затрат на подготовительные работы, широко применяющийся при возведении промышленных и гражданских зданий и монтаже «с транспортных средств»;

блочный монтаж из геометрически неизменяемых плоских или пространственных блоков, предварительно собранных из отдельных элементов. Массу блоков доводят до максимально возможной грузоподъемности монтажных механизмов. При этом снижается число монтажных подъемов, наиболее полно используется грузоподъемность монтажных кранов, исключается выполнение на высоте большинства монтажных операций;

монтаж сооружений в готовом виде предполагает .сборку сооружения полностью на уровне земли с окончательным соединением и закреплением всех узлов с последующей установкой сооружения в проектное положение. Применяют метод при монтаже опор линий электропередач, радиобашен, оболочек, заводских труб и т. д.

В зависимости от последовательности установки отдельных монтажных элементов различают:

раздельный (дифференцированный) монтаж, который выполняют путем установки, временного и окончательного закрепления однотипных конструктивных элементов, например колонн, ригелей, плит и т. п.;

комплексный монтаж предусматривает последовательную установку, временное и окончательное закрепление разных конструктивных элементов, составляющих каркас одной ячейки здания. Установка элементов другой ячейки начинается после проектного закрепления конструкций предыдущей ячейки. Метод применяют при монтаже многоэтажных каркасных и бескаркасных зданий, одноэтажных промышленных зданий с металлическим каркасом.

комбинированный (смешанный) монтаж представляет собой сочетание раздельного и комплексного методов. Например, отдельный монтажный поток устанавливает колонны, а затем со смещением во времени параллельно следующий монтажный поток устанавливает все остальные элементы. Способ эффективен при наличии различных монтажных средств, обеспечивающих работу полного монтажного потока.

В зависимости от способа установки в проектное положение различают следующие виды монтажных процессов:

свободный монтаж, при котором монтируемый элемент без каких-либо ограничений устанавливают в проектное положение при его свободном перемещении. Способ требует постоянного контроля положения элемента в пространстве при его установке, необходимости выполнения выверочных, крепежных и других операций на высоте. Недостатки способа — повышенная сложность и высокая трудоемкость работ;

ограниченно-свободный монтаж, при котором монтируемая конструкция устанавливается в направляющие ориентиры, упоры, фиксаторы и другие приспособления, частично ограничивающие свободу перемещения конструкций и обеспечивающие снижение трудозатрат на временное крепление и выверку. Достигается повышение производительности кранового оборудования за счет снижения монтажного цикла;

принудительный монтаж конструкции основан на использовании кондукторов, манипуляторов, индикаторов и других средств, обеспечивающих полное или заданное ограничение перемещений конструкции от действия собственной массы и внешних воздействий. Способ обеспечивает повышение точности монтажа, приводит к значительному снижению трудозатрат.

В практике строительства утвердились следующие способы установки конструкций: наращивание, подращивание, поворот, надвижка и вертикальный подъем

Способ наращивания широко распространен при монтаже всех типов зданий. Установку элементов можно осуществлять по всем трем методам монтажа — дифференцированному, комплексному и смешанному. Монтаж конструкции осуществляют сверху на ранее установленные конструкции, и он включает в себя строповку, подъем в проектное положение, установку конструкции на опоры, временное крепление и выверку положения, расстроповку и закрепление конструкции в проектном положении.

Способ заключается в последовательном наращивании элементов здания по горизонтали по всей длине (по всей площади этажа), с продолжением работ в той же последовательности и на последующих этажах. В качестве монтажных элементов могут быть отдельные конструкции, укрупненные линейные элементы, плоские и пространственные блоки. Способ позволяет организовать возведение здания любыми современными методами, при любой организации работ, применить самую разнообразную комплексную механизацию всех работ, обеспечить максимальное совмещение технологических процессов с целью сокращения общей продолжительности производства работ.

Способ подращивания заключается в последовательном возведении сооружения, начиная с верхнего этажа и заканчивая первым. Сначала на смонтированных конструкциях подземной части здания собирают и поднимают самые верхние конструкции, затем к ним подращивают элементы и конструкции, расположенные ниже. Достоинством этого способа является выполнение основных сборочных и сварочных операций на уровне земли. Способ достаточно широко применяется, в частности при возведении зданий методами подъема перекрытий и этажей.

В жилищном и промышленном строительстве подращивание осуществляют по направляющим колоннам, ядрам жесткости с использованием домкратов и средств подтягивания конструкций. При методе подъемa перекрытий первоначально бетонируют все перекрытия, включая панель покрытия. С помощью домкратов поднимают на определенную высоту верхнее покрытие, обычно с готовой кровлей. Далее последовательно, в соответствии с установленной технологией, осуществляют подъем одного перекрытия или пакета плит на промежуточную высоту, наращивание колонн, снова подъем плит как с промежуточных отметок, так и с уровня земли. Когда все панели перекрытия оказываются на своих проектных отметках, начинается обустройство их остальными конструктивными элементами, включая навеску стеновых панелей. Возведение этажей при этом методе производят сверху вниз.

При методе подъема этажей также первоначально бетонируют все перекрытия и верхнее покрытие, которое поднимают на промежуточную высоту, на верхнем перекрытии возводят сборные конструкции верхнего этажа, весь этаж поднимают до уровня покрытия и соединяют с ним. Далее на верхнем забетонированном перекрытии монтируют следующий этаж, поднимают до верхнего и вместе их поднимают до проектных отметок. Далее собирают следующий этаж и поднимают до проектных отметок. Все последующие конструкции собирают и поднимают в проектное положение подобным образом.

Способ поворота применяют для конструкций или сооружений, собираемых в горизонтальном положении, обычно на уровне земли. Подъем конструкций в проектное положение осуществляют путем поворота вокруг неподвижного шарнира с помощью порталов, шевров, мачт с полиспастами, лебедками, с применением самоходных кранов. Задача всех этих монтажных приспособлений и средств состоит в обеспечении плавного подъема и поворота монтируемой конструкции с горизонтального в вертикальное положение. Для обеспечения устойчивости конструкции при подъеме, особенно в завершающий момент установки в вертикальное положение, используют тормозные лебедки и другие устройства, воспринимающие инерционные силы от движения поднимаемой системы, воспринимающие боковые ветровые усилия и другие нагрузки, возникающие при подъеме. Способом поворота монтируют радиомачты высотой до 120 м, опоры линий электропередач.

Способ надвижки основан на сборке отдельных конструкций в крупный пространственный блок (в бетонировании крупноразмерной пространственной конструкции) в стороне от своих постоянных опор. В проектное положение готовую пространственную конструкцию надвигают по специальным накаточным путям. При этом конструкция либо скользит (способ скольжения), либо катится на роликах (способ качения). Способ применяют при монтаже конструкций промышленных зданий, при надвижке конструкций в стесненных условиях площадки или при недостаточной грузоподъемности монтажных кранов.

Способ вертикального подъема характеризуется тем, что на земле полностью монтируют пространственную конструкцию, поднимают с помощью подъемников (обычно гидравлических) несколько выше проектной отметки, под нее подводят поддерживающие конструкции, чаще всего колонны, на которые и опускают монтажный элемент. В отдельных случаях пространственный, подготовленный для монтажа блок, поднимают и устанавливают на опоры с помощью двух синхронно работающих монтажных кранов.

Способы установки элементов являются неотъемлемой частью проекта производства работ. Оптимизация методов монтажа производится путем технико-экономического анализа с учетом определяющих факторов: конструктивных особенностей здания, массы элементов, рельефа площадки и требуемых площадей, наличия монтажного оборудования, нормативных сроков строительства.

Технология строительных процессов

9.5.1. Особенности технологии монтажа в зимних условиях

Производство монтажных работ в зимних условиях затруднено. Стоимость производства работ возрастает и в зависимости от температурной зоны увеличение составляет от 1,2 до 6% общей стоимости строительства. Сборные железобетонные конструкции зимой монтируют теми же методами, что и летом. О проведении дополнительных мероприятий, обеспечивающих успешное выполнение работ и устойчивость конструкций, возведенных при отрицательных температурах, в проектах, особенно в технологических картах и проектах производства работ (ППР), даются указания и рекомендации. Марки и состав раствора и бетона, которые необходимы при монтаже сборных конструкций, также указывают в проектах.

Зимний период в меньшей степени влияет на технологию монтажа металлических конструкций, чем железобетонных. В основном монтаж металлических конструкций зимой выполняют теми же машинами, приспособлениями и методами, что и в летнее время. Основной специфической особенностью устройства стыков является наложение ограничений на ведение сварочных работ — сварку нельзя производить при температуре ниже — 30°С.

Производительность труда в зимний период на монтажных работах снижается. Поправочные коэффициенты в зависимости от температуры наружного воздуха составляют:

Сборные железобетонные элементы подают на монтаж очищенными от снега, наледи и грязи. Во время транспортирования и на складе их предохраняют от дождя и снега. В большей степени это необходимо деталям и конструкциям из легких бетонов, открытым местам утепляющих слоев панелей, стыкуемым поверхностям элементов сборных конструкций. Это связано с тем, что насыщение легких бетонов или утеплителя водой ухудшает теплотехнические свойства ограждающих конструкций.

При необходимости наледь удаляют не только скребками и щетками, но и прогревают обледеневшие места до полного исчезновения следов наледи. Для прогревания используют газовые и другие горелки, если сборные элементы не имеют вкладышей из сгораемых материалов. Запрещается для удаления наледи применять соль, горячую воду или пар, но использовать горячий воздух из электродувок разрешается.

Необходимо принимать меры, исключающие замораживание бетона в стыке до достижения им заданной прочности.

В зимних условиях необходимо:

■ отогревать стыкуемые поверхности до положительной температуры + 5…8°С;

■ укладывать бетонную смесь в конструкцию подогретой до +30…40°С;

■ выдерживать или прогревать уложенную смесь при положительной температуре, пока бетон наберет не менее 70% проектной прочности.

При монтаже конструкций, устанавливаемых на раствор без солевых добавок, температура его в момент укладки в дело должна быть, как и для зимней каменной кладки, в следующих пределах:

Рекомендуется пользоваться приспособленным для работы зимой инвентарем, предохраняющим раствор и бетонную смесь от быстрого остывания. Раствор расстилают на постели непосредственно перед установкой элементов, чтобы получить хорошее обжатие раствора в шве. Строго контролируют толщину монтажных швов, так как их увеличение снижает прочность сооружения, создает опасность неравномерных осадок конструкций при оттаивании раствора весной и их деформации.

Для работы при отрицательных температурах монтажники используют нескользящую обувь, они обязательно должны очищать инвентарные подмости, стремянки и площадки от снега и льда. Монтажные работы при гололедице, сильном снегопаде не допускаются. На монтажной площадке все проходы очищают от снега, льда и посыпают песком. Одно из важнейших мероприятий, проводимых с наступлением отрицательных температур, — предохранение основания фундаментов от промерзания. Наличие мерзлого грунта под фундаментными подушками, особенно грунта глинистого и влажного, вызывает его пучение и возможное повреждение конструкций. Основание и смонтированные фундаменты утепляют грунтом, шлаком. В подвалах и технических подпольях зданий закрывают все проемы и отверстия в перекрытиях, цокольных панелях и других местах.

Нарушается плановая последовательность производства работ из-за простоев монтажных, в первую очередь башенных кранов, их останавливают при скорости ветра 10… 12 м/с.

Для качественной заделки стыков и швов в условиях отрицательных температур предусматривают специальные вспомогательные мероприятия.

Технологию замоноличивания стыков определяют в соответствии с указаниями проекта производства работ. Бетонную смесь (раствор) для замоноличивания приготовляют на оттаявших и подогретых заполнителях, на подогретой воде. Температура смеси без добавок в момент выхода из смесителя должна быть такой, чтобы ее температура в момент укладки была не ниже +15°С. При введении в состав бетонной смеси противоморозных добавок температура в момент выхода из смесителя должна составлять:

■ для смесей с добавкой хлористых солей и поташа не менее +5°С;

■ для смесей с добавкой нитрита кальция с мочевиной +10°С;

■ с добавкой нитрита натрия как и для смесей без противоморозных добавок +15°С.

Бетонную смесь необходимо транспортировать в утепленных бункерах, ящиках или автомобилях с оборудованием для подогрева отработанными газами. При хранении на объекте бетонную смесь защищают от ветра и атмосферных осадков. Запрещается укладывать в полость стыков схватившуюся или подмороженную смесь, а также добавлять в нее горячую воду.

Заделку стыков осуществляют одним из трех следующих способов: безобогревным — бетонами с противоморозными добавками, обогрев-ным — обычными бетонами с тепловой обработкой, комбинированным — бетонами с противоморозными добавками с последующей тепловой обработкой.

Кроме того, на выбор способа заделки стыка оказывают значительное влияние конкретные погодные условия при производстве работ.

Стыки сборных железобетонных элементов заделывают с учетом того, какую они будут воспринимать нагрузку. Стыки, не имеющие расчетных усилий, замоноличивают раствором марки не ниже 50 или бетоном, который допускается приготовлять с добавкой поташа или другими противоморозными добавками, указанными в ППР. Способ утепления стыков, режим, сроки и порядок выдерживания бетона или раствора также указывают в ППР.

Стыки, воспринимающие расчетные усилия, замоноличивают раствором или бетоном состава, указанного в проекте (класс их не ниже класса конструкций), с предварительным прогревом стыка горячим воздухом и последующим выдерживанием бетона способом термоса или искусственным прогревом (чаще всего электропрогревом). Если разрешено проектом, то стыки замоноличивают бетонной смесью (раствором) с противоморозными добавками.

При замоноличивании стыков бетонной смесью без противомороз-ных добавок необходим предварительный отогрев сопрягаемых элементов стыка и прогрев бетона до приобретения им требуемой прочности. Прочность бетона, приготовленного на портландцементе, в зависимости от температуры и времени прогрева ориентировочно можно определить по специальным графикам — зависимостям.

Для предварительного прогрева замоноличиваемых стыков используют воздуходувки, нагнетающие в полость стыка горячий воздух. После обогрева закрепляют инвентарную опалубку с той стороны стыка, где была воздуходувка, и немедленно заполняют полость стыка подогретой бетонной смесью. Далее осуществляют искусственный прогрев смеси.

Стыки, бетон которых не воспринимает расчетных усилий, при температуре наружного воздуха до -15 °С могут замоноличиваться бетонной смесью только с противоморозными добавками, поскольку такая смесь твердеет и при отрицательных температурах; при этом после укладки в стык смесь прогревать не нужно, в случае резкого понижения температуры наружного воздуха достаточно установить утепленную опалубку.

Наиболее часто прогрев производят электрическим током, реже паром. Для электропрогрева применяют электроды, трубчатые электронагреватели, термоактивную и греющую опалубку.

9.5.2. Безобогревный способ устройства стыков

Применение растворов и бетонов с противоморозными добавками является безобогревным способом устройства стыков.

В качестве противоморозных добавок рекомендованы растворы солей хлористого кальция, поваренной соли (хлористого натрия), нитрита натрия, поташа и др. Запрещается применение противоморозных химических добавок хлористых солей при заделке стыков с металлическими закладными частями и арматурой. Поташ и нитрит натрия не рекомендуют при закладных деталях из алюминия и его сплавов, деталей с защитным покрытием из цинка или алюминия. Количество противоморозных добавок принимают таким же, как при производстве работ с монолитным бетоном в зимних условиях.

Для повышения пластичности и водонепроницаемости бетона в стыке в бетонную смесь с противоморозными добавками вводят сульфитно-спиртовую барду в количестве до 0,15% от массы цемента. Если необходимо получение высокой прочности заделки в короткий срок (в пределах суток), бетоны, приготовленные с противоморозными добавками, могут быть подвергнуты искусственному прогреву.

9.5.3. Обогревные способы устройства стыков

Часто осуществляют прогрев бетонной смеси в стыке сборных элементов после установки инвентарной опалубки и заполнения стыка подогретой бетонной смесью. На внутренней стороне опалубки могут быть закреплены и нашивные электроды.

Кондуктивный нагрев основан на применении греющей опалубки (рис. 9.43). Греющую опалубку обычно используют для предварительного прогрева стыка конструкций и прогрева уложенного бетона. Ее устанавливают в проектное положение и включают в сеть на 2…8 ч для обогрева стыкуемых элементов до температуры 15…20°С. Затем бетонируют полость стыка, после чего продолжают прогревать замоноличенный стык.

Рис. 9.43. Схема контактного нагрева монолитных конструкций:

1 — сборная железобетонная конструкция; 2 — нагревательный элемент; 3 -греющая опалубка

Для замоноличивания вертикальных стыков колонн применяют универсальную греющую опалубку с автоматическим регулированием режима термообработки. Она состоит из металлического корпуса, греющих кассет, блоков питания и управления. Корпус опалубки служит для укладки бетона в стык и выполнен из двух частей, скрепляемых между собой болтами. Эти элементы взаимозаменяемые, каждый имеет загрузочное окно. Греющие кассеты представляют собой плоские металлические теплоизоляционные ящики с вмонтированными в них автономными электронагревателями в виде нихромовых спиралей, греющих проводов и низкотемпературных ТЭНов обычно мощностью 0,5 кВт при напряжении 220 В. Рабочая температура поверхности нагревателя равна 600…700°С. Между ТЭНом и стенкой, примыкающей к бетону, имеется воздушный зазор, а за нагревателем — отражатель из белой жести, что приводит к совместному действию конвективного и инфракрасного прогрева. Греющие кассеты в различных комбинациях обеспечивают термообработку стыка любого сечения колонны. Набор греющих кассет вставляют по направляющим металлической опалубки, кассеты охватывают стык с четырех сторон.

Установку греющей опалубки на стык колонны производят вручную, закрепляют на опалубке греющие кассеты, которые включают в сеть до бетонирования стыка. Через 2 ч обогрева полости стыка кассеты отключаются для укладки бетона. Последующая тепловая обработка — нагрев до 50°С и изотермический прогрев при этой температуре до получения необходимой прочности бетона. Температуру в стыке контролируют термометром, который вставляют в предусмотренное в опалубке и кассете отверстие.

Отогрев и прогрев стыков многоярусных колонн, балок и ригелей целесообразно осуществлять при помощи термоактивной опалубки. В полость двойной опалубки, состоящей из внутреннего и наружного стальных листов, помещают нихромовую проволоку внутри электроизоляционного материала с выводом изолированных проводов за габариты опалубки для подсоединения к электрической сети. Опалубку надевают на стыкуемый участок и удерживают специальными хомутами. Бетонную смесь загружают в стык через воронку, встроенную в опалубку.

Прогрев инфракрасными нагревателями (рис. 9.44) или их главными составляющими трубчатыми электронагревателями (ТЭНами) широко используют для многих типов стыков как напрямую, так и в качестве греющих элементов термощитов. Инфракрасный способ термообработки бетона замоноличивания основан на использовании энергии инфракрасного излучения, подаваемого на открытые опалубленные поверхности обогреваемых стыков конструкций и превращающегося на этих поверхностях в тепловую энергию.