В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

Обратная связь

ПОЗНАВАТЕЛЬНОЕ

Сила воли ведет к действию, а позитивные действия формируют позитивное отношение

Как определить диапазон голоса — ваш вокал

Как цель узнает о ваших желаниях прежде, чем вы начнете действовать. Как компании прогнозируют привычки и манипулируют ими

Целительная привычка

Как самому избавиться от обидчивости

Противоречивые взгляды на качества, присущие мужчинам

Тренинг уверенности в себе

Вкуснейший «Салат из свеклы с чесноком»

Натюрморт и его изобразительные возможности

Применение, как принимать мумие? Мумие для волос, лица, при переломах, при кровотечении и т.д.

Как научиться брать на себя ответственность

Зачем нужны границы в отношениях с детьми?

Световозвращающие элементы на детской одежде

Как победить свой возраст? Восемь уникальных способов, которые помогут достичь долголетия

Как слышать голос Бога

Классификация ожирения по ИМТ (ВОЗ)

Глава 3. Завет мужчины с женщиной

Оси и плоскости тела человека — Тело человека состоит из определенных топографических частей и участков, в которых расположены органы, мышцы, сосуды, нервы и т.д.

Отёска стен и прирубка косяков — Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Отёска стен и прирубка косяков — Когда на доме не достаёт окон и дверей, красивое высокое крыльцо ещё только в воображении, приходится подниматься с улицы в дом по трапу.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) — В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

Дифференциальные уравнения второго порядка (модель рынка с прогнозируемыми ценами) — В простых моделях рынка спрос и предложение обычно полагают зависящими только от текущей цены на товар.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УО «ГРОДНЕНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИМ. Я. КУПАЛЫ»

| Кафедра машиноведение и техническая эксплуатация автомобилей |

Реферат

по дисциплине«Материаловедение»

Вариант 3

| Выполнил: ____________ подпись | Свертока А.А. |

| Специальность: ТЭА; Курс: 2; Форма обучения: дневная; Группа:3; | |

| Проверил: ____________ | Струк В. А. |

Гродно

СОДЕРЖАНИЕ

1. В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?………………….……………………………….4

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?………………………………………………………………………….6

3. Что собой представляют порошковые материалы? Как их получают и где применяют?………………………………………………………………………….8

4. Приведите схемы различных структур звеньев макромолекул. Каково их влияние на свойства полимера?…………………………………………….11

Список используемых источников……………………………………………… 14

Введение

Полимер — это высокомолекулярное соединение: количество мономерных звеньев в полимере (степень полимеризации) должно быть достаточно велико. Во многих случаях количество звеньев может считаться достаточным, чтобы отнести молекулу к полимерам, если при добавлении очередного мономерного звена молекулярные свойства не изменяются. Как правило, полимеры — вещества с молекулярной массой от нескольких тысяч до нескольких миллионов.

Сталь— смесь или твердый раствор железа с углеродом (и другими элементами), характеризующийся эвтектоидным превращением. Содержание углерода в стали не более 2,14 %. Углерод придаёт сплавам железа прочность и твёрдость, снижая пластичность и вязкость. Сталь — важнейший конструкционный материал для машиностроения, транспорта, строительства и прочих отраслей промышленности. Стали с высокими упругими свойствами находят широкое применение в машино- и приборостроении. В машиностроении их используют для изготовления рессор, амортизаторов, силовых пружин различного назначения, в приборостроении — для многочисленных упругих элементов: мембран, пружин, пластин реле, сильфонов, растяжек, подвесок.

Порошковая металлургия — технология получения металлических порошков и изготовления изделий из них (или их композиций с неметаллическими порошками). В общем виде технологический процесс порошковой металлургии состоит из четырёх основных этапов: (1) производство порошков, (2) смешивание порошков, (3) уплотнение (прессование, брикетирование), (4) спекание. Применяется как экономически выгодная замена механической обработки при массовом производстве. Технология позволяет получить высокоточные изделия. Также применяется для достижения особых свойств или заданных характеристик, которые невозможно получить каким-либо другим методом.

В чем отличие кипящей стали от спокойной? Когда и какую из них рекомендуется применять?

По способу раскисления различают кипящие, полуспокойные и спокойные стали.

Кипящая сталь наиболее дешевая, так как при ее выплавке расходуется минимальное количество специальных добавок и обеспечивается максимальный выход годного продукта. Пониженное содержание кремния и марганца обусловливает меньшую прочность и большую пластичность, чем у спокойной стали.

Недостатками кипящей стали являются развитая ликвация, в головной части слитка неоднородность содержания углерода достигает 400 %, серы – 900 % от их среднего содержания.

В спокойной стали неоднородность содержания углерода лишь на 60 %, а по сере на 110 % превышает их среднее содержание в стали.

Прокат из кипящей стали более неоднороден по химическому составу, чем прокат из спокойной стали. Листы и профили, изготовленные из разных частей слитка, различаются по содержанию углерода, серы и фосфора. Поэтому прокат из кипящей стали характеризуется неоднородностью структуры и механических свойств даже для металла одной плавки. В среднем кипящая сталь содержит около 0,02 % кислорода, что в несколько раз больше, чем у спокойной стали. Хладостойкость кипящей стали понижена, в среднем Т

Спокойная сталь гораздо однороднее по химическому составу, чем кипящая сталь. Благодаря присутствию в спокойной стали остаточного (кислоторастворимого) алюминия у нее ниже склонность к росту зерна, чем у кипящей стали. Поэтому прочность и хладостойкость более однородного и мелкозернистого проката из спокойной стали выше, чем проката из кипящей стали.

Но при затвердевании спокойной стали в изложницах образуется большая усадочная раковина, для удаления которой прибегают к обрезанию слитка (12–16 % по массе). Вследствие этих потерь, а также дополнительных расходов, в том числе на ферросплавы и алюминий для раскисления, спокойная сталь дороже кипящей.

Существует сталь с промежуточной степенью раскисления – полуспокойная. В отличие от кипящей она обрабатывается перед разливкой небольшим количеством раскислителей.

По однородности химического состава, микроструктуры и механических свойств, по сопротивлению хрупкому разрушению и прочностным показателям прокат из полуспокойной стали уступает прокату из спокойной стали и занимает между ним и прокатом из кипящей стали промежуточное положение.

Основным преимуществом кипящей стали является высокий (более 95 %) выход годного. У полуспокойной стали, раскисляемой марганцем и в ковше кремнием, выход годного составляет около 90 %.

Спокойная сталь раскисляется кремнием, марганцем и алюминием. Выход годного слитков спокойной стали около 85%, но металл значительно более плотен и имеет более однородный химический состав.

2. Напишите о сущности превращения аустенита в перлит при непрерывном охлаждении стали. Когда это превращение важно практически?

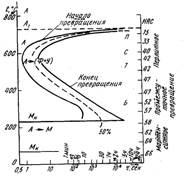

Превращение аустенита в перлит заключается в распаде аустенита. Для описания кинетики распада переохлажденного аустенита пользуются экспериментально построенными диаграммами изотермического превращения аустенита (время – температура – степень распада). Образцы нагревают до температур стабильного аустенита, затем быстро охлаждают до температур ниже точки Аr1 и выдерживают при данной температуре до полного распада аустенита. Результаты – кривая количества распавшегося аустенита в зависимости от времени с начала распада (рис.1).

Рисунок 1 – Диаграмма изотермического распада аустенита

Перлитное превращение переохлажденного аустенита протекает при температуре А r 1 – 5000С. В процессе превращения происходит полиморфное g®a превращение и диффузионное перераспределение углерода в аустените, что приводит к образованию ферритно-цементитной структуры: А®Ф+Fe3C

Перед распадом аустенита углерод диффундирует внутри аустенита и скапливается в определенных местах на границе зерна аустенита и образованием зародышей цементита (рис.2)

Рисунок 2 – Схема возникновения и роста перлитного зерна

Рост зародышей цементита происходит за счет диффузии углерода из прилегающих областей аустенита, что приводит к обеднению углеродом и способствует превращению в феррит. Поэтому рядом с цементитными пластинами всегда образуются пластиня феррита. Процесс роста пластин продолжается до столкновения перлитных зерен.

Чем ниже температура распада аустенита, тем дисперснее феррито-цементитная смесь. Степень дисперсности характеризуют межпластинчатым расстоянием, оно равно усредненной суммой двух соседних толщин ферритной и карбидной пластин.

Перлит образуется при распаде аустенита при малых степенях переохлаждения (до температур около 7000С). Твердость перлита НВ 180-250, l0 =0,6-1,0 мкм.

При переохлаждениях до 6500С образуется мелкая феррито-карбидная смесь, которая называется сорбит. Твердость сорбита НВ 250-330, l0+0,25-0,3 мкм. При охлаждении аустенита до 5500С образуется еще более мелкая феррито-карбидная смесь – троостит. Твердость троостита НВ 330-400, l0=0,1-0,15 мкм. Сорбит и троостит называют квазиэвтектоидами, а перлит – эвтектоидом.

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Следовательно, нагрев до высокой температуры образования гомогенного аустенита позволяет получать пластинчатый перлит. Если температуры нагрева недостаточно высоки, аустенит при них неоднороден, то в процессе его распада образуется зернистый перлит. Вероятно, оставшиеся не растворенными в аустените частицы являются дополнительными центрами кристаллизации и способствуют образованию зернистого цементита.

Твердость и прочность стали с феррито-перлитной смесью прямопропорциональны суммарной поверхности раздела между ферритом и цементитом. Поэтому, чем дисперснее структура стали, тем выше твердость, пределы прочности, текучести и выносливости возрастают. Относительное сужение и удлинение максимальны у сорбита, у троостита они падают.

Подскажите пожайлуста! Какие свойства у кипящих, спокойных и полуспокойных сталей?

По степени раскисления стали могут быть кипящими, полуспокойными, спокойными. Нераскисленные стали кипят при разливке вследствие выделения газов: такая сталь носит название кипящей и оказывается более засоренной газами и менее однородной. Механические свойства несколько изменяются по длине слитка ввиду неравномерного распределения химических элементов. Особенно это относится к головной части, которая получается наиболее рыхлой (вследствие усадки и наибольшего насыщения газами) , и в ней происходит наибольшая ликвация вредных примесей и углерода. Поэтому от слитка отрезают дефектную часть, составляющую примерно 5% массы слитка. Кипящие стали, имея достаточно хорошие показатели по пределу текучести и временному сопротивлению, хуже сопротивляются хрупкому разрушению и старению. Чтобы повысить качество низкоуглеродистой стали, ее раскисляют добавками кремния от 0,12 до 0,3% или алюминия до 0,1%. Кремний (или алюминий) , соединяясь с растворенным кислородом, уменьшает его вредное влияние. Кроме того, при соединении с кислородом раскислители образуют силикаты и алюминаты, которые увеличивают число очагов кристаллизации и способствуют образованию мелкозернистой структуры стали, что ведет к повышению ее качества и механических свойств. Раскисленные стали не кипят при разливке в изложницы, поэтому их называют спокойными. От головной части слитка спокойной стали отрезают часть, составляющую примерно 15%. Спокойная сталь более однородна, лучше сваривается, лучше сопротивляется динамическим воздействиям и хрупкому разрушению. Ее применяют при изготовлении ответственных конструкций, подвергающихся статическим и динамическим воздействиям. Однако спокойные стали примерно на 12% дороже кипящих, что заставляет ограничивать их применение и переходить, когда это выгодно по технико-экономическим соображениям, на изготовление конструкций из полуспокойной стали. Полуспокойная сталь по качеству является промежуточной между кипящей и спокойной. Ее раскисляют меньшим количеством кремния — 0,05.-0,15% (редко алюминием) . От головной части слитка отрезают меньшую часть, равную примерно 8% массы слитка. По стоимости полуспокойные стали также занимают промежуточное положение. Низколегированные стали поставляют в основном спокойной (редко полуспокойной) модификации.

Тебе только игрушки китайские делать.

Если мне склероз не изменяет, в них разное количество растворенного кислорода. Насколько помню, помимо вакуумирования кислород связывают раскислением. Кажется, что спокойные стали типично имеют бОльшее количество присадок (раскислитель тот же) , иными словами, чем «спокойнее» сталь, тем она более «навороченная» по хим. составу, а значит, тем больше дополнительных свойств имеет. Эх, плохой с меня металлург…

Спокойная сталь — это… Что такое Спокойная сталь?

Спокойная сталь – литая сталь, более полно раскисленная по сравнению с кипящей сталью и полуспокойной сталью, что достигается вводом в печь или в ковш (иногда в изложницы) увеличенного количества сильных раскислителей – ферросилиция, алюминия и др. Кристаллизуется спокойно, без кипения и выделения искр; отличается плотной структурой.

[Новый политехнический словарь, Москва, Научное издательство, 2000г.]

Рубрика термина: Конструкции металлические

Рубрики энциклопедии: Абразивное оборудование, Абразивы, Автодороги, Автотехника, Автотранспорт, Акустические материалы, Акустические свойства, Арки, Арматура, Арматурное оборудование, Архитектура, Асбест, Аспирация, Асфальт, Балки, Без рубрики, Бетон, Бетонные и железобетонные, Блоки, Блоки оконные и дверные, Бревно, Брус, Ванты, Вентиляция, Весовое оборудование, Виброзащита, Вибротехника, Виды арматуры, Виды бетона, Виды вибрации, Виды испарений, Виды испытаний, Виды камней, Виды кирпича, Виды кладки, Виды контроля, Виды коррозии, Виды нагрузок на материалы, Виды полов, Виды стекла, Виды цемента, Водонапорное оборудование, Водоснабжение, вода, Вяжущие вещества, Герметики, Гидроизоляционное оборудование, Гидроизоляционные материалы, Гипс, Горное оборудование, Горные породы, Горючесть материалов, Гравий, Грузоподъемные механизмы, Грунтовки, ДВП, Деревообрабатывающее оборудование, Деревообработка, ДЕФЕКТЫ, Дефекты керамики, Дефекты краски, Дефекты стекла, Дефекты структуры бетона, Дефекты, деревообработка, Деформации материалов, Добавки, Добавки в бетон, Добавки к цементу, Дозаторы, Древесина, ДСП, ЖД транспорт, Заводы, Заводы, производства, цеха, Замазки, Заполнители для бетона, Защита бетона, Защита древесины, Защита от коррозии, Звукопоглащающий материал, Золы, Известь, Изделия деревянные, Изделия из стекла, Инструменты, Инструменты геодезия, Испытания бетона, Испытательное оборудование, Качество цемента, Качество, контроль, Керамика, Керамика и огнеупоры, Клеи, Клинкер, Колодцы, Колонны, Компрессорное оборудование, Конвеера, Конструкции ЖБИ, Конструкции металлические, Конструкции прочие, Коррозия материалов, Крановое оборудование, Краски, Лаки, Легкие бетоны, Легкие наполнители для бетона, Лестницы, Лотки, Мастики, Мельницы, Минералы, Монтажное оборудование, Мосты, Напыления, Обжиговое оборудование, Обои, Оборудование, Оборудование для производства бетона, Оборудование для производства вяжущие, Оборудование для производства керамики, Оборудование для производства стекла, Оборудование для производства цемента, Общие, Общие термины, Общие термины, бетон, Общие термины, деревообработка, Общие термины, оборудование, Общие, заводы, Общие, заполнители, Общие, качество, Общие, коррозия, Общие, краски, Общие, стекло, Огнезащита материалов, Огнеупоры, Опалубка, Освещение, Отделочные материалы, Отклонения при испытаниях, Отходы, Отходы производства, Панели, Паркет, Перемычки, Песок, Пигменты, Пиломатериал, Питатели, Пластификаторы для бетона, Пластифицирующие добавки, Плиты, Покрытия, Полимерное оборудование, Полимеры, Половое покрытие, Полы, Прессовое оборудование, Приборы, Приспособления, Прогоны, Проектирование, Производства, Противоморозные добавки, Противопожарное оборудование, Прочие, Прочие, бетон, Прочие, замазки, Прочие, краски, Прочие, оборудование, Разновидности древесины, Разрушения материалов, Раствор, Ригеля, Сваи, Сваизабивное оборудование, Сварка, Сварочное оборудование, Свойства, Свойства бетона, Свойства вяжущих веществ, Свойства горной породы, Свойства камней, Свойства материалов, Свойства цемента, Сейсмика, Склады, Скобяные изделия, Смеси сухие, Смолы, Стекло, Строительная химия, Строительные материалы, Суперпластификаторы, Сушильное оборудование, Сушка, Сушка, деревообработка, Сырье, Теория и расчет конструкций, Тепловое оборудование, Тепловые свойства материалов, Теплоизоляционные материалы, Теплоизоляционные свойства материалов, Термовлажносная обработка бетона, Техника безопасности, Технологии, Технологии бетонирования, Технологии керамики, Трубы, Фанера, Фермы, Фибра, Фундаменты, Фурнитура, Цемент, Цеха, Шлаки, Шлифовальное оборудование, Шпаклевки, Шпон, Штукатурное оборудование, Шум, Щебень, Экономика, Эмали, Эмульсии, Энергетическое оборудование

Источник: Энциклопедия терминов, определений и пояснений строительных материалов

Энциклопедия терминов, определений и пояснений строительных материалов. — Калининград. Под редакцией Ложкина В.П.. 2015-2016.

Спокойная сталь

Сталь, содержащая минимальное количество FeO, и представляет собой полностью раскисленную сталь.

Данный вид стали склонен к старению и хладноломкости, а так же имеет плохие свариваемые свойства, но при этом спокойная сталь обладает повышенными свойствами пластичности.

Спокойная сталь содержит кислород в виде оксида железа или же в растворённом состоянии. Спокойную сталь нельзя обрабатывать давлением, из-за её красноломкости.

Раскисление спокойной стали производится кремнием, марганцем и алюминием. В них находится малое содержание кислорода, и процесс затвердения происходит в спокойном режиме, без газовыделения.

Раскисление кипящих сталей производится только марганцем, перед заливкой в них находится увеличенное содержание кислорода, который в процессе затвердения частично образует с кислородом соединение и выделяется в виде СО.

Спокойные стали раскисляют марганцем, кремнием и алюминием. Они содержат мало кислорода и затвердевают спокойно, без газовыделения. Кипящие стали раскисляют только марганцем. Перед разливкой в них содержится повышенное количество кислорода, который при затвердевании, частично взаимодействуя с углеродом, удаляется в виде СО3

Затвердение спокойной стали происходит без выделения газов, в верхней части слитка при этом образуется усадочная раковина, а в средней части образуется усадочная осевая рыхлость.

Спокойная сталь остывает в изложницах без обильного выделения газов, что обеспечивается полным раскислением металла, который происходит в печи и ковше.

Маркировка спокойных сталей осуществляется без индекса, в отличии от полуспокойных и кипящих, совсем в редких случаях используется индекс СП.

При высоких температурах спокойная сталь имеет лучшие механические свойства, нежели кипящая сталь, так же заметим, что спокойная сталь с присадкой алюминия не изменяет своих свойств при длительном хранении и имеет намного лучшую однородность.

Используется спокойная саль, как правило, для цементуемых изделий, а вот использование для цементации кипящей стали с повышенной склонностью к ликвации, не рекомендуется.

Читайте так же:

Сырьё для получения свинца и его переработка, общая информация

Классификация бронзовых труб

Чем отличается сталь, кипящая от спокойной?

— Кипящая сталь в отличие от спокойной является не полностью раскисленной сталью. «Кипение» металла в изложнице вызывается обильным выделением газов

65.Почему при раскислении стали только марганцем она получается кипящей?

— В кипящей стали марганец обычно является единственным раскислителем. Марганец, имея высокое химическое сродство к сере, образует сульфид MnS, который при кристаллизации металла выделяется из раствора в виде тугоплавких, хаотически расположенных включений. Для выделения серы из металла в виде сульфидов марганца отношение концентраций марганца и серы в стали должно отвечать условию Mn/S > 20 — 22.

66.Почему при раскислении стали марганцем и кремнием она получается спокойной?

При добавлении марганца и кремния выделяется меньше газов в процессе охлаждения стали после термической обработки.

67.Каково влияние кислорода (в составе FeO) на механические свойства стали?

-Кислород никакого механического влияния не оказывает на свойства стали. В процессе обработки стали Кислород испаряется.

68.Почему различное остаточное газонасыщение не оказывает существенного влияния на свойства кипящих и спокойных сталей?

— Газонасыщение (газ) не обладает характеристиками примесей и тем самым не может влиять на свойства стали в целом.

69.Как классифицируются стали по качеству?

Делятся на следующие группы:

Сталь обыкновенного качества серы не более 0,05% фосфора 0,05%

Качественная сталь серы не более 0,04%, фосфора 0,04%

Высококачественная сталь 0,03% соответственно.

70.В чём проявляется вредное влияние серы и фосфора в сталях?

-Сера – образуется сульфид железа FeS. Сульфид железа с аустенитом образуют механическую смесь температура плавления, которой составляет 988 С. При такой температуре аустенит уже закристаллизовался, эвтектика ещё находится в жидком состоянии и располагается по границам зёрен, если в этот момент в металле действуют какие-либо напряжения, то происходит разрушение эвтектики, так как она не обладает достаточной прочностью. Опасно для сварочных соединений.

Фосфор – те же процессы, разрушение происходит при температуре 280 – 300 С.

71.Что такое красноломкость?

— св-во стали образовывать трещины при обработке давлением (ковка, штамповка, прокатка) при 850—1150 °С.

72.Какие стали подразделяются а группы А,Б и В. Каковы области их применения?

Группа А поставляются только по механическим свойствам, химический состав сталей этой группы не регламентируется, он только указывается в сертификатах завода-изготовителя. Используется для стали, кроме сварочных.

Группа Б поставляется только с гарантируемым химическим составом. Чем больше цифра условного номера стали, тем выше содержание углерода. Используется в ответственных конструкция при сварке.

Группа В могут подвергаться сварке. Их поставляют с гарантированным химическим составом и гарантированными свойствами.

73.В каких случаях рекомендуется применение качественных и высококачественных сталей для

Изготовления строительных конструкций?

-В связи с тем, что подавляющее большинство элементов строительных конструкций соединяются сваркой, основным требованием к строительным сталям является их хорошая свариваемость, поэтому содержание углерода в них не должно превышать 0,25%.

74.______

75.Что такое предел прочности?

— Максимальные напряжения, которые материал выдерживает до разрушения

76.Что такое относительное удлинение?

— Характеристика пластичности материала

77.Что такое модуль упругости материала, каков его физический смысл?

— способность твёрдого тела упруго деформироваться при приложении к нему силы.

78.Какие виды испытаний твёрдости металлов Вам известны?

— Определение твердости вдавливанием стального шарика(метод Бринелля) — Стальной шарик, изготовленный из закаленной шарикоподшипниковой стали, под действием усилия вдавливается в поверхность металла.

Определение твердости по глубине вдавливания алмазного конуса (метод Роквелла) — Алмазный конус с углом при вершине 120° вдавливается в металл предварительной постоянной нагрузкой 10 кг, а затем полкой нагрузкой 60 или 150 кг.

79.Каково соотношение между твёрдостью металла по Бринелю и его прочностью?

-бb=0.33-0.36Hв

80.Ударная вязкость металла?

— Способность материала сопротивляться действию динамических нагрузок.

81.Чем обьяснить, что ударная вязкость пластичных материалов выше, чем у хрупких?

-Первое. это содержание углерода в стали, чем его больше, тем он менее пластичен.

Второе. Ударная вязкость зависит от структурного состояния стали (например, от величины зерна) и является очень хорошим показателем качества материала.

Третье. Ударная вязкость в большой степени зависит от температуры.

82.Что такое концентрация напряжений? Чем она обусловлена?

— Концентрацией напряжений называют резкое возрастание напряжений в местах резкого изменения формы тела. Концентрация напряжений обусловлена взаимодействием строительных конструкций и способностью материала выдерживать те или иные нагрузки.

83.Коэффициент концентрации напряжений?

— = ном max

где σmax — максимальное упругое напряжение, σном — номинальное напряжение, рассчитываемое по формулам сопротивления материалов без учета эффекта концентрации.

84.Каково назначение микроанализа?

— выявления структуры металла.

85.Зачем полируют образец для микроанализа?

— Так как поверхность исследуемого материала имеет микрорельеф в виде шероховатости, который не позволяет проанализировать материал как положено

86.В чём смысл травления образца при проведении микроанализа?

— Травление образцов увеличивает контраст между фазами, обнаруживает блочность в структуре, позволяет охарактеризовать взаимное расположение отдельных зерен

87.Что такое сварка?

—Сваркой называется технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместным действием того и другого.

Сварное соединение металлов характеризует непрерывность структур.

88.Дайте понятие сварная конструкция, сворной шов, сварное соединение

— Сварная конструкция — металлическая конструкция, изготовленная сваркой отдельных деталей.

Сварной шов — участок сварного соединения, образовавшийся в результате кристаллизации расплавленного металла или в результате пластической деформации при сварке давлением или сочетания кристаллизации и деформации.

Читайте также:

Рекомендуемые страницы:

Поиск по сайту

Степень — раскисление — Большая Энциклопедия Нефти и Газа, статья, страница 1

Степень — раскисление

Cтраница 1

Степень раскисления определяет также различное содержание газообразных примесей, а следовательно, порог хладноломкости и возможную температуру эксплуатации. Более надежны спокойные стали, имеющие более низкий порог хладноломкости tso — Так, для сталей СтЗсп, СтЗпс и СтЗкп он составляет — 20; — 10 и О С соответственно. [1]

По степени раскисления сталь изготовляют кипящей, спокойной и полуспокойной ( соответствующие индексы кп, сп и пс), Кипящую сталь, содержащую не более 0 07 % Si, получают при неполном раскислении металла. Сталь характеризуется резко выраженной неравномерностью распределения серы и фосфора по толщине проката. Местная повышенная концентрация серы может привести к образованию кристаллизационных трещин в шве и околошовной зоне. Кипящая сталь склонна к старению в околошовной зоне и переходу в хрупкое состояние при отрицательных температурах. В спокойной стали, содержащей не менее 0 12 % Si, распределение серы и фосфора более равномерно. [2]

По степени раскисления в процессе выплавки сталь подразделяется на кипящую, полуспокойную и спокойную. Для судовых корпусов применяется главным образом спокойная сталь, так как кипящая сталь плохо сваривается, более чувствительная к концентрации напряжения, чем спокойная или полуспокойная сталь. [3]

По степени раскисления сталь разделяют на спокойную, кипящую и полуспокойную. При полном раскислении получается спокойная сталь ( весь кислород находится в связанном состоянии), а при неполном раскислении — кипящая сталь. [5]

По степени раскисления сталь делится на спокойную, кипящую и полуспокойную. [6]

По степени раскисления сталь изготовляется кипящая, полуспокойная и спокойная. [7]

По степени раскисления сталь обозначают: кипящую — кп, полуспокойную — пс, спокойную — без индекса. [8]

По степени раскисления сталь изготовляют кипящую ( кп), раскисленную только марганцем; полуспокойную ( пс), раскисленную марганцем и алюминием и спокойную, полностью раскисленную марганцем, кремнием и алюминием. [9]

По степени раскисления эта сталь, так же катти1 сталь по ГОСТ 380 — 71, делится на спокойную, полуспокойную я кипящую; причем при обозначении спокойных сталей индекс сп не ставится. Например, 10 -сталь спокойная, содержит 0 10 % углерода. [10]

По степени раскисления конструкционные стали подразделяются на спокойные и кипящие. [11]

По степени раскисления сталь делится на кипящую, полуспокойную и спокойную. Кипящей называют сталь, в процессе получения которой происходит бурное выделение газов ( кипение), способствую-щее образованию мелких газовых пузырей и концентрации вокруг них различных неметаллических включений и примесей, значительно снижающих качество стали. Спокойная сталь, остывающая без бур-ного выделения газов, получается путем введения в нее различных раскислителей в виде добавок кремния, марганца, алюминия и др., в результате чего на поверхности слитка ( 15 %) образовывается шлак, идущий на переплавку, а в остальной части слитка высококачествен-ная однородная сталь. [12]

По степени раскисления сталь обозначают: кипящую — кп, полуспокойную — пс, спокойную — без индекса. [13]

По степени раскисления различают сталь: кипящую ( кп), полуспокойпую ( пс), спокойную ( сп) с указанием приведенных индексов в названиях марок. [14]

По степени раскисления сталь изготавливают кипящей, полуспокойной и спокойной. [15]

Страницы: 1 2 3 4

Полуспокойная сталь

Для уменьшения химической и структурной неоднородности металла, повышения выхода годного и получения более однородных механических свойств листов по высоте слитка применяют полуспокойную сталь, которая по степени раскисленности является промежуточной между кипящей и спокойной.

Полуспокойную сталь выплавляют по технологии кипящей стали с последующим дополнительным раскислением металла в ковше или изложнице. Чаще всего для раскисления стали применяют кремний пли алюминий. Раскислители вводят в сталь с таким расчетом, чтобы в слитке в процессе кристаллизации выделялось ограниченное количество газовых пузырей и обеспечивалось рассредоточение их с учетом компенсации естественной усадки металла без роста головной части слитка.

О степени раскисленности полуспокойного металла обычно судят по интенсивности газообразования при кристаллизации и форме головной части затвердевающего слитка. Слиток полуспокойной стали считается нормально раскисленным, если металл во время наполнения изложницы искрит, а после наполнения застывает с образованием ровной или слегка выпуклой головной части.

Если металл искрит долго и наблюдаются разрывы верхней корочки с вытеканием жидкого металла и выходом газов, то, следовательно, происходит повышенная интенсивность газообразования в слитке, что указывает на недостаточную раскисленность стали.

При переокислении металла из-за недостаточного количества образующихся при кристаллизации слитка газов металл почти не искрит и верхняя корочка слитка образуется слегка вогнутой. В таких слитках, как правило, образуется слегка сосредоточенная глубокозалегающая усадочная полость [43].

На одном из заводов совместно с ЦНИИЧМ разработана и внедрена технология производства полуспокойной раскисленной алюминием стали с наружной кипящей корочкой, что позволяет получить хорошее качество поверхности листов. Сердцевина слитка также получается успокоенной и однородной по химическому составу и механическим свойствам («двухслойная» сталь). Первоначально на заводе была опробована технология производства полуспокойной стали с раскислением металла алюминием в ковше. Раскисленная в ковше сталь отличалась повышенной однородностью по химическому составу. Так, в горячекатаных листах из стали Ст.Зпс максимальные отклонения от норм не превышали: по углероду ±7% и по сере ±25% против ±25% по углероду и +7,0 и —43% по сере в кипящей стали Ст.Зкп. Однако качество поверхности листов в этом случае было неудовлетворительным из-за большого количества мелких плен. Плены образовались из-за близкого залегания сотовых пузырей в слитке, часть из которых выходила на поверхность. Производство полуспокойной стали с раскислением металла в ковше алюминием при отсутствии оборудования для зачистки оказывается нерентабельным. Более рациональной технологией производства полуспокойной стали является раскисление кипящей стали алюминием во время наполнения изложницы. При этом технология выплавки полуспокойной стали ничем не отличается от технологии выплавки кипящей стали.

Сталь выплавляют в типовых печах с продувкой ванны кислородом в период доводки. Продувку ванны кислородом начинают при содержании 0,5% С и заканчивают при содержании 0,10—0,11% С. Содержание закиси железа в конечном шлаке составляет: 13—25% (основность не менее 2,5) для стали типа 08 и 8—14% (основность не менее 2,0) для стали типа Ст.З.

В ковше сталь раскисляют ферромарганцем, при этом, как показали исследования, содержание кремния в ферромарганце не должно превышать 1%, в противном случае сталь имеет пониженную пластичность. В том случае, когда сталь при выпуске содержит углерода не более 0,09%, вводят алюминий в количестве 100—200 г/т.

Температура металла перед выпуском составляет 1585—1600°С для одножелобных печей и 1590—1615°С для двухжелобных. Сталь разливают сифоном в слитки массой 11,2—18,1 г через сталеразливочные стаканы диаметром 35—40 мм со средней линейной скоростью 0,25—0,35 м/мин. Опыты, проведенные в последнее время, показали, что разливку можно вести и через стакан диаметром 60 мм без ухудшения качества металла.

Полуспокойную сталь с кипящей корочкой (двухслойную) получают за счет дополнительного раскисления кипящего металла алюминиевой дробью фракции 10—12 мм через центровую в изложницу в конце ее наполнение за 50—100 мм до уровня налива.

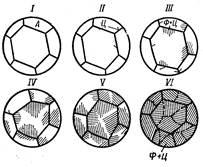

Необходимое количество алюминиевой дроби, вводимой для раскисления стали, на нервом поддоне определяют (100—400 г/т) в зависимости от предполагаемого содержания углерода в стали, ее температуры на выпуске и содержания закиси железа в шлаке перед раскислением. На последующих поддонах расход алюминиевой дроби уточняют в зависимости от поведения металла в ранее отлитых изложницах. Для оценки степени раскисления полуспокойной стали алюминиевой дробью по внешнему виду головной части слитка на одном из заводов разработана четырехбалльная шкала (рис. 9). Баллу I соответствует нормально раскисленный слиток. Нормально раскисленный слиток после наполнения изложницы искрит в течение 30—50 сек, зеркало слитка быстро покрывается корочкой и имеет после затвердевания слегка выпуклую или бугристую поверхность.

Допускаются отдельные разрывы корочки с образованием небольших наплывов высотой до 70 мм.

Нормально раскисленный слиток состоит из беспузыристой кипящей корочки толщиной 15—25 мм и полуспокойной сердцевины. В головной части такого слитка находятся равномерно распределенные большие и малые неокисленные пузыри, которые свариваются при прокатке. При перераскислении в головной части слитка образуются большая усадочная раковина и подусадочная рыхлость, поражающая слиток до половины от верха. При недораскислении слитка происходит большое газовыделение с разрывами корочки головной части слитка, в результате чего степень химической неоднородности в головной части растет.

Рис. 9. Шкала баллов (I—IV) для оценки степени раскисленности слитков полуспокойной стали алюминиевой дробью по виду головной части слитка:

I и II — умеренная выпуклость верха слитка, нормальное раскисление; III —плоский верх слитка, незначительное перераскисление; IV—вогнутый верх слитка, значительное перераскисление