Клееный массив своими руками. Как срастить доски

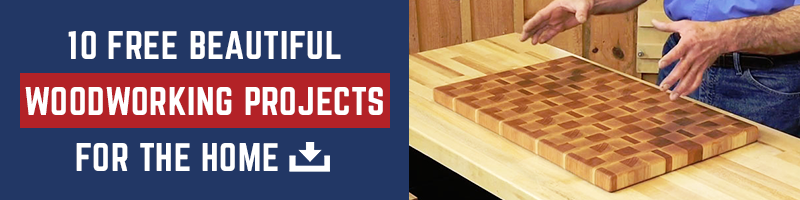

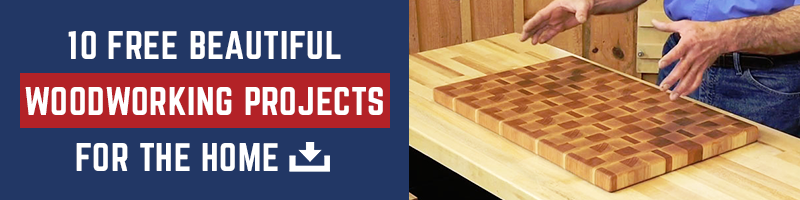

Сращивание доски в массив, процесс непростой, но зато результат получается выше всех ожиданий. Разноцветные изделия из клееного массива смотрятся не хуже настоящего, да еще и можно «поиграть» с цветом и текстурным рисунком дерева. В статье расскажем , как срастить доски в массив самостоятельно. Клееный массив своими руками. Как срастить доски

Основные моменты в создании искусственного массива

Итак, вы поставили перед собой задачу-собрать несколько (может, даже несколько десятков) досок вместе, чтобы готовая панель выглядела одним целым искусственным массивом.

Для сращивания в массив, не подойдут широкие куски заготовок. Поскольку широкие заготовки, могут более заметно деформироваться, в случае изменения атмосферной влажности или влажности другой внешней среды. Готовый, клееный массив не деформируется (но может), если правильно произвести склеивание.

Уйти от коробления массива можно изменяя направление годичных колец в брусках по всей ширине массива.

Если выбирать прямую доску, без изъянов, то это существенно облегчит процесс сращивания в массив. Подойдите тщательно к выбору пиломатериала, чтобы избежать неприятных «сюрпризов», когда работа будет практически закончена.

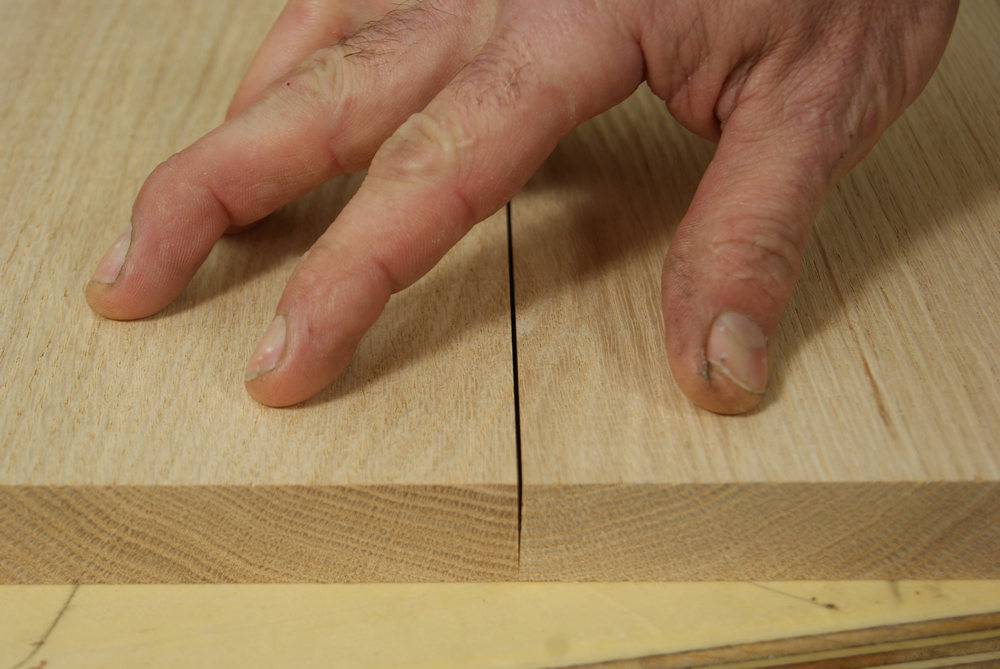

Склейка должна происходить таким образом, чтобы стыки были практически незаметны.

Подготавливаем заготовки к склеиванию

Для того, чтобы избежать проблем с клееным массивом, необходимо выровнять заготовки до прямого угла в 90 градусов. Края заготовок должны быть четкими и гладкими. Чем тщательнее проведена эта работа, тем лучше получится изделие. Если заготовки не подготовить должным образом, вся панель, в итоге приобретет форму чаши по ширине. Также могут возникнуть проблемы при склеивании и стяжке заготовок в массив.

Для выравнивания заготовок используйте рубанок, фуганок или циркулярную пилу.

Раскладываем заготовки

После отбора заготовок, разложите их в том виде, как они будут расположены в массиве. Попробуйте перемешать заготовки, поменяв местами и переворачивая их. Подберите узоры структуры древесины так, чтобы они максимально совпадали друг с другом. Так массив будет выглядеть более красиво. Так, изогнутая структура должна быть рядом с изогнутой структурой другой заготовки. А прямая-с прямой.

Для того, чтобы убедиться, что нет никаких сюрпризов – соберите панель перед склеиванием, на сухую. При подготовке клея убедитесь, в его хорошей вязкости.

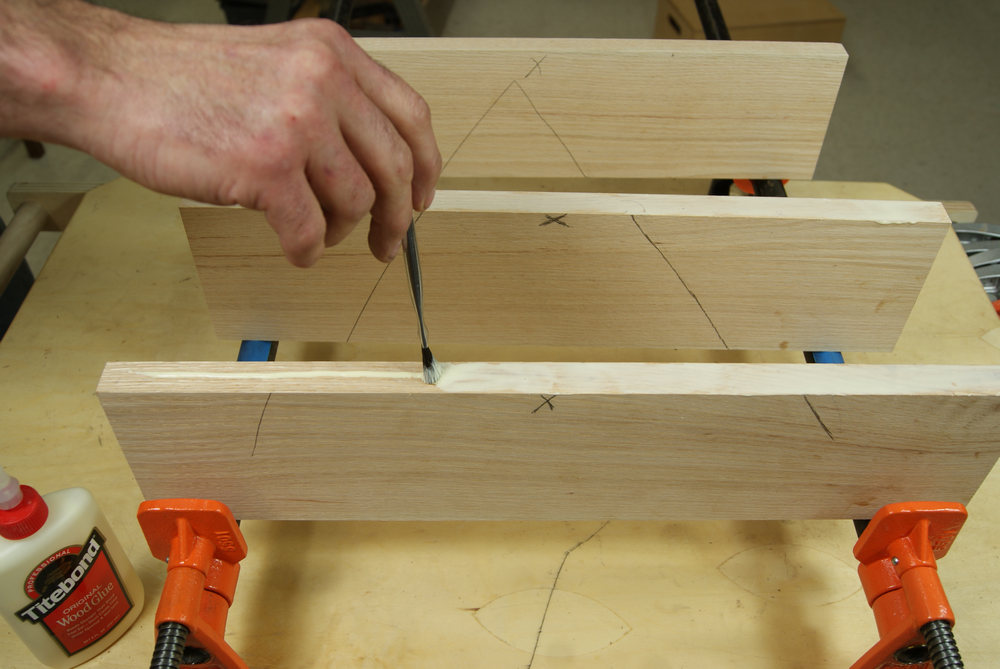

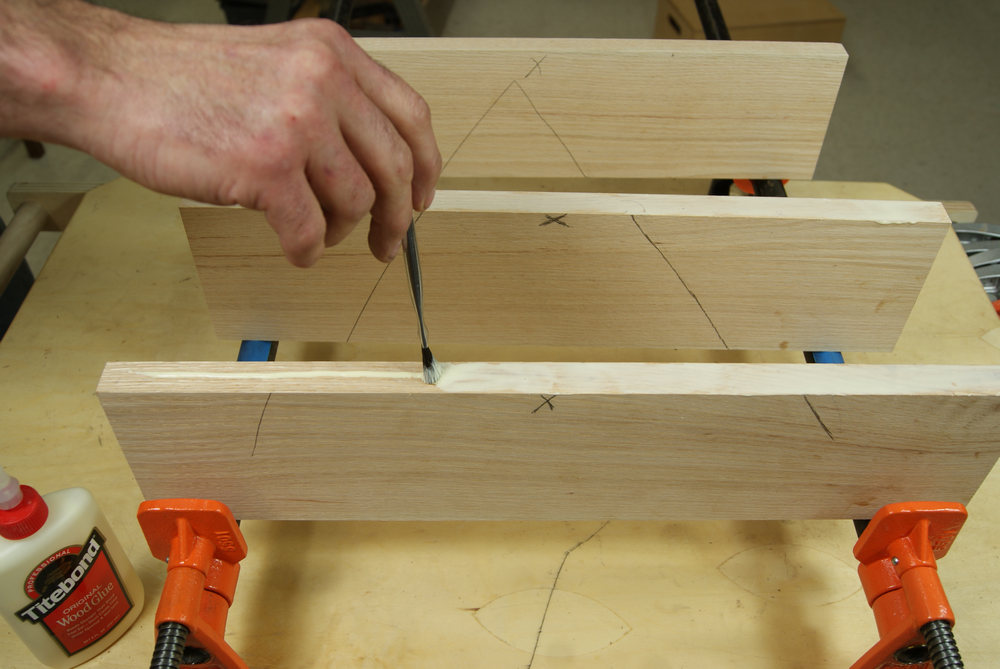

Наносим и распределяем клей

Наносить клей необходимо на обе части склеиваемых заготовок, чтобы удалить воздух при склейке и заполнения всех пор. Если, склеивая поверхности, клей приобретает матовость, значит он впитался в дерево. В этом случае, клей нужно добавить

Не удаляйте клей сразу. Дайте ему просохнуть. Потом его соскоблите. Если сразу удалить клей, может открыться стыковочный шов, что приведет к нарушению герметизации стыка

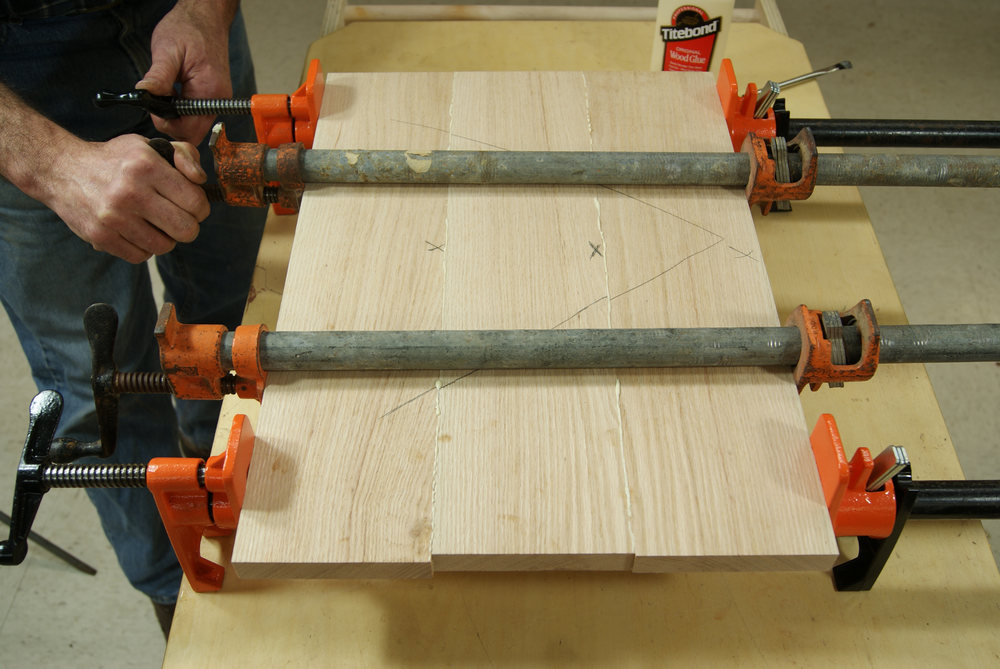

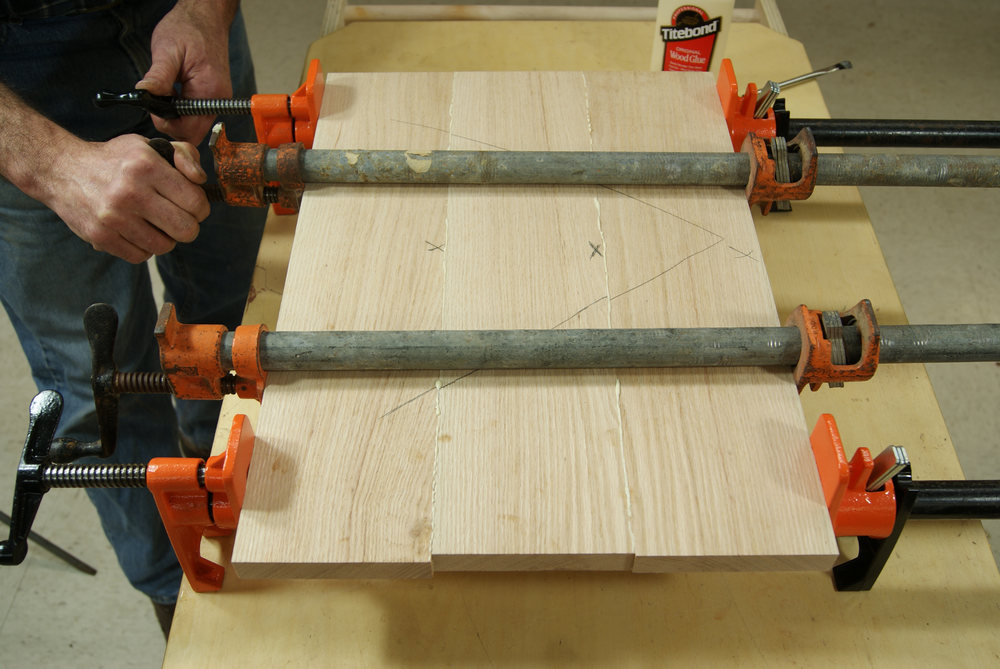

Выравниваем и стягиваем массив

Собираем массив и выравниваем его, аккуратно подбивая деревянным молотком неровности.

После того, как доски собраны в панель и находятся на одном уровне, затягиваем струбцины до появления мелких капелек клея вдоль каждой линии соединения.

Зажимы должны быть плотными. Главное, выравнивайте давление струбцин вдоль лини. Убедитесь, что давление на панель равномерное, смотрите по капелькам клея, в случае неравномерного давления добавьте или уберите струбцины.

Дождитесь полного высыхания клея, соскоблите его излишки. Можно приступать к обработке массива.

Вам будет интересно

Из досок ограниченных размеров можно склеивать конструкции любых размеров и форм. Для склеивания используется маломерная древесина и древесина пониженного качества с удалением сучков и пороков. Клеевые конструкции могут быть прямыми, изогнутыми, постоянного, переменного, профильного сечений, длиной до десятков метров и высотой поперечного сечения, измеряемой метрами. Клеевые соединения прочны и монолитны, их податливость так мала, что ее не учитывают, поэтому клееные элементы рассчитывают как элементы цельного сечения (рис. 18). Эти соединения водостойки, стойки против загнивания и в химически агрессивных средах, что обеспечивает их надежность и долговечность.

Для склеивания используются доски толщиной не более 50 мм и шириной по пласти не более 180 мм. Доски с большими размерами при усушке и разбухании коробятся. При этом возникают растягивающие поперек волокон напряжения, которые разрушают клеевые швы. Доски должны иметь влажность не более 10±2%. Перед склеиванием доски острагивают. Причем глубина острожки должна быть не менее 3 мм так, чтобы клеевой шов получился максимально тонким (не более 0,1 мм).

При склеивании соединений во избежание коробления конструкции, учитывают направление волокон и годичных слоев древесины склеиваемых деталей. Склеивая заготовки, кромка к кромке, годичные слои соседних брусков и дощечек располагают так, чтобы сердцевина и заболонь одной дощечки примыкали к сердцевине и заболони другой. При склеивании пластями направление годичных слоев в кромках соседних дощечек должно быть противоположным. Чтобы склеенный шов был менее заметен, в клей добавляют минеральные пигменты соответствующего древесине цвета — от 8 до 10% (по объему).

Для склеивания досок применяются клеи на основе термореактивных смол. Для склеивания древесины с металлом применяется эпоксидный клей ЭПЦ-1.

Технология склеивания состоит из нескольких процессов. Сначала доски из массива древесины распиливается на бруски, эти бруски фугуются так, чтобы боковые кромки примыкали друг к другу без зазора. Затем поперечными распилами из брусков выпиливают сучки и пороки древесины. Далее бруски собирают в пакет с ориентированием годовых слоев. Пакет разбирается, на торцах брусков делают зубчатый стык (гребенку), склеиваемые поверхности промазываются клеем, пакет вновь собирается и запрессовывается струбцинами.

Клей наносят равномерно на обе склеиваемые поверхности. Нанесение клея только на одну сторону клеевого шва не обеспечивает равномерного смачивания другой стороны, что приводит к непроклеенным пятнам и снижению прочности всего изделия. Так же не рекомендуется и через чур, обильное нанесение клея. Это приводит к его выдавливанию при запрессовке и затрате времени на его удаление. После нанесения клея, склеиваемые изделия выдерживают некоторое время, определенное изготовителем клея. За это время из клея испаряется излишняя влага, а концентрация клеящего вещества нарастает. Особенно выдержка необходима для жидких клеев или при высокой температуре клея и воздуха помещения. Поспешная склейка приведет к чрезмерному выдавливанию клея и образованию «голодной» склейки. И наоборот, в холодном помещении или густом клее время выдержки должно быть уменьшено, вплоть до немедленной склейки. В холодном помещении рекомендуется прогреть склеиваемые детали, но не более чем до 45°С, т.к на перегретой древесине клей может быстро высохнуть, образуя сухие пятна. По той же причине в помещении не допускаются сквозняки и запыленность.

После нанесения клея детали соединяют, плотно прижимают друг к другу и стягивают струбцинами, тисками или кладут под пресс. Самая примитивная струбцина получается из двух досок с просверленными отверстиями и вставленными в них болтами. Для костных клеев рекомендуется поддерживать давление от 0,1 до 0,4 МПа, при склеивании мездровым клеем давление может быть от 0,1 до 1,2 МПа. Величина давления во многом зависит от густоты клея. Давление более 1,2 МПа не рекомендуется, так как ведет к усадке древесины и требует сложного оборудования.

После склеивания досок на боковых поверхностях элементов образуются провесы, которые удаляют фрезерованием. Предел прочности клеевых швов на растяжение невелик, он примерно соответствует прочности древесины растяжению поперек волокон. Необходимо тщательно соблюдать технологию склеивания. В этом случае адгезия (сцепление клея с древесиной) будет достаточна и возможные разрушения будут проходить не по клею, а по древесине.

Проблема 1. Черные пятна на склеиваемых деталях

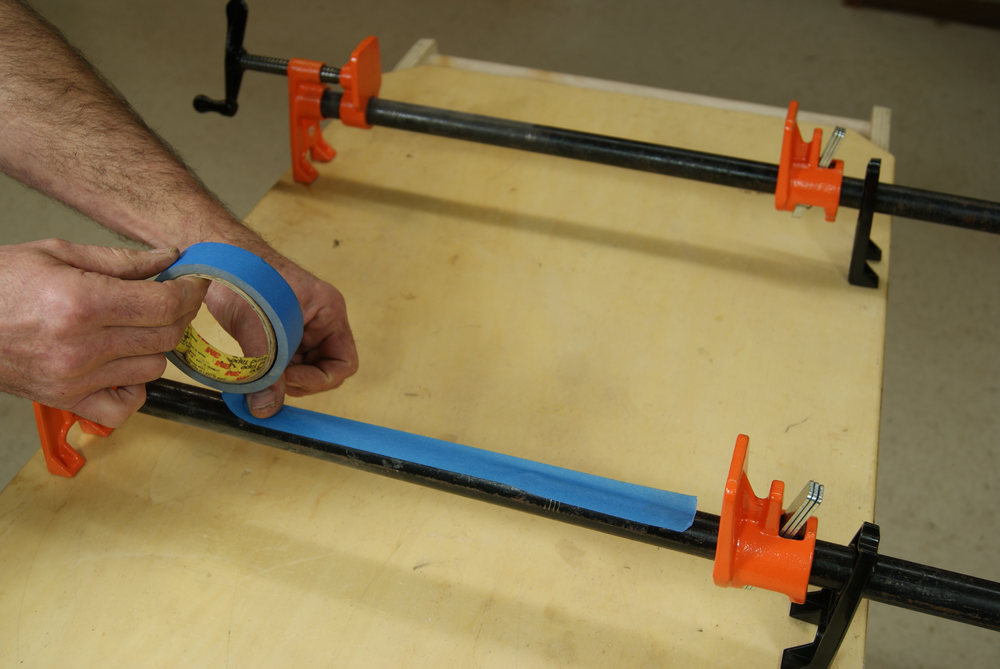

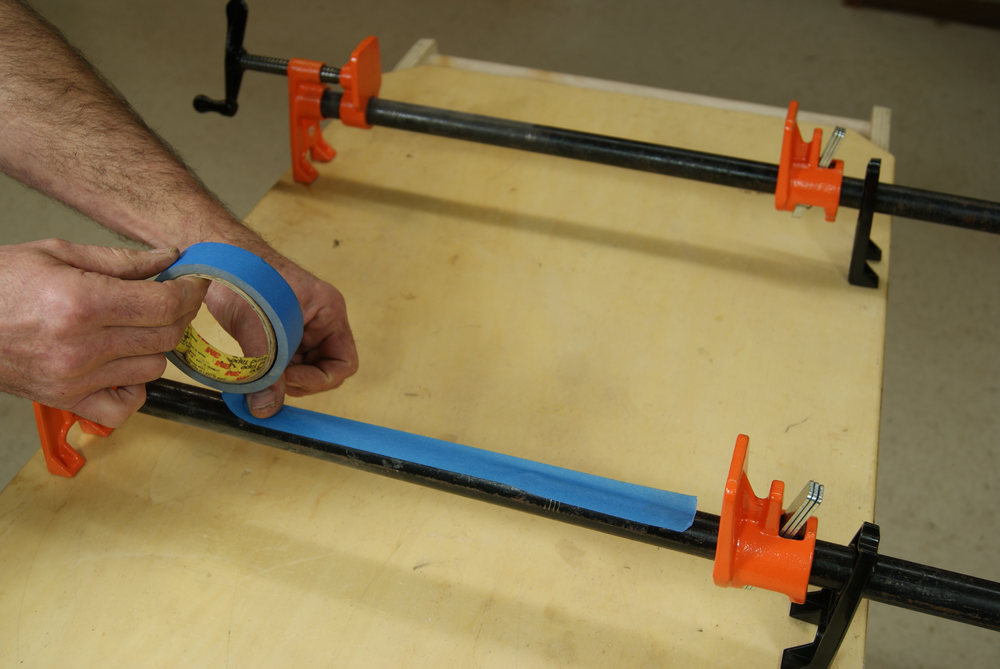

Многие «новички» в деревообработке не знают о такой распространенной проблеме, как химическая реакция металла, клея и древесины. Если Вы работаете с длинными деревянными деталями, которые нужно склеить между собой, и используете при зажиме трубные струбцины, то, возможно, замечали темные или черные пятна, образующиеся в месте соединения заготовок, где излишки клея выступили наружу.

Дело в том, что нижняя часть поверхности склеиваемых деревянных деталей соприкасается с трубками струбцин. Когда клей из их стыков попадает на металл струбцины, начинается химическая реакция между ним, железом и танинами, содержащимися в древесине, вызывающая потемнение/почернение отдельных ее участков.

В результате деталь теряет эстетически привлекательный вид. Удалить же такие пятна бывает довольно затруднительно, поскольку они могут глубоко въедаться в древесину.

Решение этой проблемы чрезвычайно простое. Нужно обернуть металлические трубки струбцин водонепроницаемой пленкой (или восковой бумагой).

Она предотвратит соприкосновение деревянных деталей (и вытекающего из них клея) с металлом.

Проблема 2. Следы от клея

Еще одна проблема, возникающая у всех, кто работает с деревом – это удаление излишков клея. После того, как вы склеите деревянные детали между собой и зафиксируете их струбцинами, он непременно просочится наружу в месте их соединения.

Автор канала считает, что лучше всего удалять его сразу, тщательно протерев проблемные места влажной тканевой тряпочкой и – если нужно – слегка отшлифовать их. Если же этого не сделать, клей засохнет (и, возможно, пожелтеет, оставив на детали пятна) что серьезно осложнит последующее его удаление.

Многие используют для соскабливания засохшего клея долото или стамеску.

Однако такой способ не слишком хорош. Этот инструмент нужно применять очень аккуратно, без особого усилия и вести относительно заготовки под правильным углом, что удается очень немногим. Когда вы удаляете высохший клей долотом, то регулярно снимаете вместе с ним еще и кусочки древесины, которые прочно соединились с клеевым слоем. Это происходит из-за того, что лезвие долота даже при небольшом нажатии сразу уходит вглубь дерева, зарывается в него и выламывает щепки. В результате появляются небольшие выбоинки и задиры.

Лучше всего в такой ситуации использовать скребок для снятия краски (только убедитесь, что его лезвие достаточно острое).

Когда вы выведете им по месту соединения склеенных деталей, оно снимает только верхний слой, поскольку лезвие не углубляется внутрь заготовки. Соответственно, он не поддевает кусочки древесины и не выламывает их.

Воспользуйтесь для удаления засохшего клея скребком для краски, и результат будет намного лучше, чем при использовании долота или стамески.

Проблема 3. Торцевое склеивание

Добиться надежного долговременного соединения торцевых частей деревянных деталей при помощи клея весьма проблематично. Волокна торцевого участка древесины поглощают много влаги, поэтому соединительная способность нанесенного клеевого состава быстро уменьшается.

Однако иногда другого выхода из положения, кроме как склеивание, не найти. Автор говорит, что раньше использовал специальный двухсоставный «5-минутный» эпоксидный клей.

Однако даже он не всегда обеспечивал удовлетворительный результат.

Тогда Colin Knecht стал экспериментировать, и вскоре нашел альтернативу спецсоставу в лице… обычного ПВА-клея.

Вся хитрость состоит в том, чтобы использовать его особым образом. Клей нужно наносить в два этапа. Сначала вы обильно смазываете им торцевые части обеих деталей, которые нужно склеить (автор называет это «грунтовочным» слоем). Затем нужно подождать 10-15 минут, чтобы их волокна вобрали как можно больше и равномерно покрылись клеем, а сам он – немного подсох. После этого наносим обычный слой, как если бы мы склеивали простые заготовки, и обеспечиваем надежную фиксацию.

Такой двухслойный метод нанесения ПВА-клея, как утверждает автор канала, дает отличные результаты, обеспечивая прочное соединение.

Проблема 4. Фиксация склеиваемых мелких деталей

Если Вам необходимо склеить несколько маленьких деталей из дерева, то их фиксация зажимом окажется непростой задачей.

Они будут расползаться в разные стороны даже от легких прикосновений, так что их последующее выравнивание может занять продолжительное время. Кроме того, сочащийся из них клей будет пачкать как сами заготовки, так и все вокруг.

Для того чтобы обеспечить их последующую беспроблемную фиксацию, можно сделать так. Сначала смажем клеем детали, соединим их между собой и выровняем при помощи какой-нибудь подходящей по высоте дощечки.

После этого возьмем гвоздезабивной пистолет для работ по дереву, и соединим им склеиваемые заготовки на концах.

Это позволит надежно зафиксировать Ваши детали и снимет все возможные проблемы, связанные с необходимостью их выравнивания при последующем зажатии. Кроме того, не нужно будет беспокоиться, что клей при смещениях дощечек будет пачкать все вокруг и те деревянные поверхности, которые не нуждаются в склеивании.

Автор канала «WoodWorkWeb» надеется, что эти простые советы смогут улучшить качество Ваших изделий.

Работайте с деревом в удовольствие!

Спасибо за внимание!

Источник (Source)

Важные нюансы при склеивании деревянных щитов

Здравствуйте, уважаемые читатели и самоделкины!Любому столяру за время его ремесленной практики хоть раз приходилось иметь дело со склеиванием больших деревянных щитов. И каждый из опыта знает: чем лучше выровнены стыки между досками, тем меньше материала придётся счищать или снимать рубанком, чтобы добиться абсолютно ровной плоскости панели.

В данной статье, автор YouTube канала «Stumpy Nubs» расскажет Вам, как можно добиться качественного результата, используя весьма простые приемы.

Материалы.

— Сосновая доска

— Доски для мебельного щита

— Натуральный пчелиный воск

— Малярный скотч

— Плоские шканты

— Клей ПВА

— Канцелярские резинки

— Гвозди.

Инструменты, использованные автором.

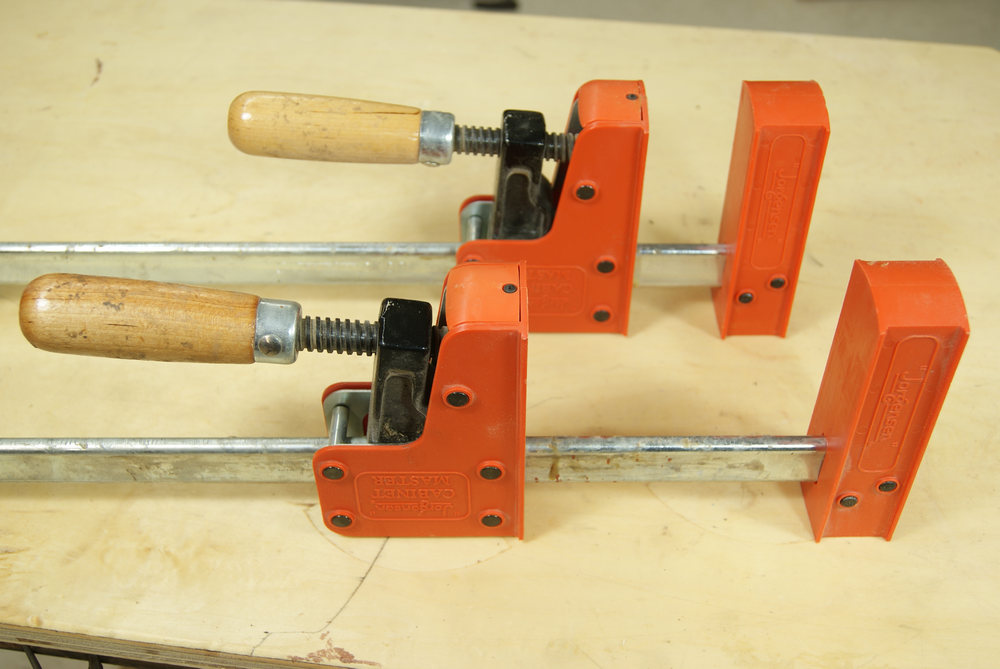

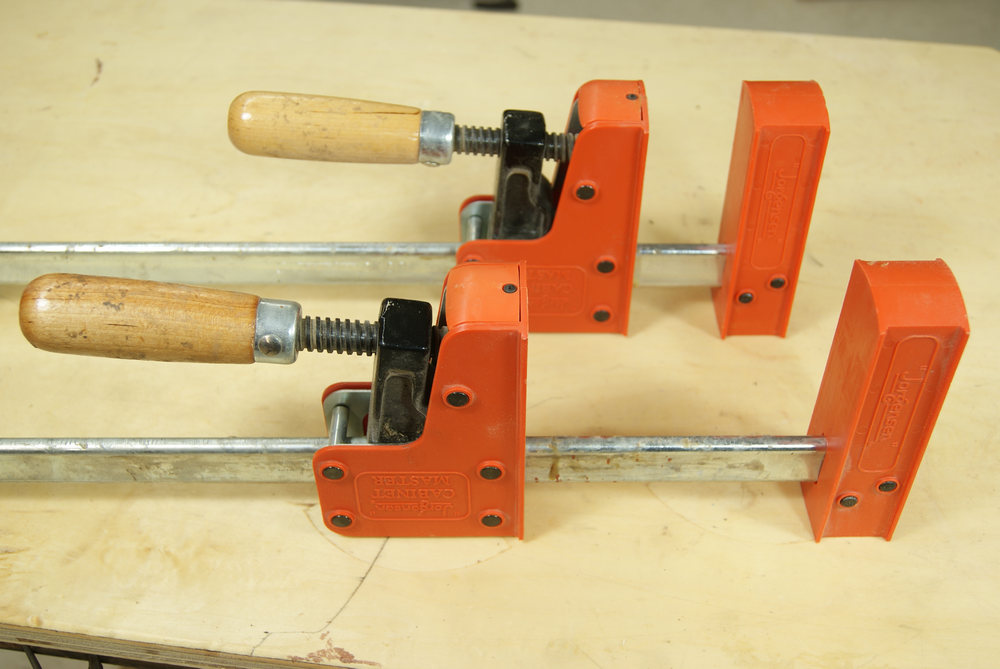

— Струбцины, ваймы

— Сверлильный станок

— Сверла Форстнера

— Ручной или электрический рубанок

— Ленточная пила, электрический лобзик, — шуруповерт

— Коронки

— Циркулярная пила

— Карандаш, линейка.

Процесс изготовления.

Точно выровнять стыки элементов щита особенно важно, если приходится работать с досками толщиной в ¾ дюйма (18-20 мм) и вся панель должна получиться соответствующей толщины. Здесь не может быть места для ошибки.

Конечно, для выравнивания и усиления стыков можно воспользоваться плоскими шкантами, или ламелями. Но тогда в Вашем парке инструментов должен иметься хороший ручной или ламельный фрезер.

Для этого ламельным фрезером во смежных боковых сторонах досок прорезаются глубокие пазы, в которые затем вставляются планки из твёрдого картона или фанеры.

Всевозможные планки, шканты и шпонки применяются также и для укрепления угловых соединений. Хотя, по правде говоря, одного клея по дереву более чем достаточно, чтобы этот тип соединения приобрёл нужную прочность.

Самым быстрым решением для выравнивания стыков совмещённых досок являются длинные корректирующие рейки, которые можно сделать самим из обрезков древесины.

Автор предлагает Вашему вниманию различные способы фиксации для небольших, средних и крупных панелей.

В качестве материала можно выбрать сосну. Это один из самых дешевых и распространенных сортов древесины. Но всё же лучше подобрать твёрдую породу дерева, так как в этом случае можно будет обойтись более тонкими планками. Чем крупнее склеиваемая панель, тем толще, шире и жёстче должны быть планки.

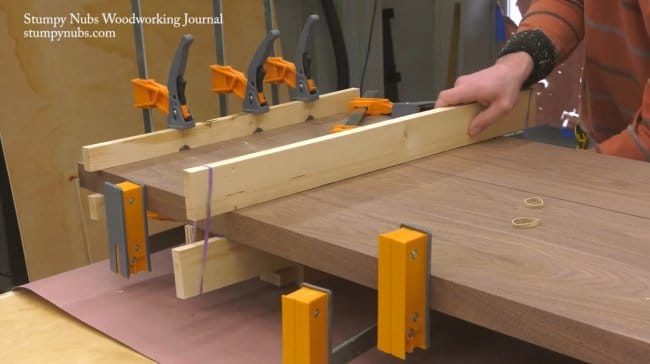

Для щитов небольшой ширины, заготовки вырезаются по размерам конкретной склеиваемой панели. Доски раскладываются на струбцинах в том порядке, в котором они должны быть склеены.

Затем берутся деревянные доски около 70-80 мм шириной (если щит будет из твёрдой породы дерева). На планках ставятся отметки напротив каждого стыка досок панели.

Теперь сверлом Форстнера (или коронкой) по центру доски сверлятся отверстия, как раз в тех её участках, где прочерчены линии.

После этого каждая планка раскраивается пополам на циркулярной пиле. Фактически, зажимы готовы.

Края досок промазываются клеем, соединяются, и слегка стягиваются струбцинами между собой.

Далее стыки досок аккуратно выравниваются относительно друг друга в центральной части формирующейся панели.

Но, поскольку доски склеиваемого щита не идеально ровные, ближе к краям на стыках они могут смещаться относительно друг друга.

И здесь на помощь придут изготовленные концевые прижимы. Они размещаются по обеим сторонам щита таким образом, чтобы каждый из сделанных на них вырезов совпал со стыком двух досок. Таким образом, вся конструкция будет выровнена. Кроме того, благодаря вырезам на планках из стыков смогут свободно выйти излишки клея.

Чтобы первично зафиксировать прижимы, мастер использует обычные канцелярские резинки.

А затем прижимает направляющие струбцинами. Такой тип концевых прижимов особенно удобен для формирования малых панелей, какими, например, являются мебельные дверцы, небольшие столешницы, сидения и спинки стульев.

Для более крупных панелей потребуются больше таких прижимов, которые придётся разместить равномерно по всей длине панели.

Если панель изготавливается очень широкой, то создать нужное давление в центре панели для выравнивания поверхности будет проблематично. Это происходит по то той причине, что прижимные доски будут изгибаться в форме дуги.

Здесь потребуется небольшое усовершенствование прижимных досок. С этой целью мастер отбирает две деревянные доски около 50 мм шириной. По длине каждая прижимная планка должна быть примерно на 150 мм длиннее ширины самой панели.

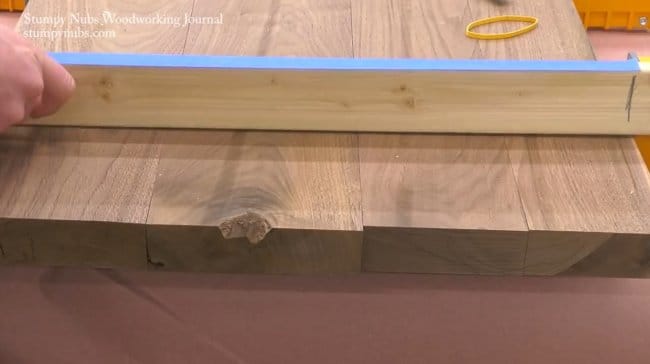

Теперь на планке с обеих сторон отмечаются края панели.

Затем, перевернув планку, от одной отметки до другой автор наклеивает малярный скотч.

А поверх него ещё один слой, который от своего начала и от конца примерно 30 мм короче первой ленты.

Следующая полоска ленты будет ровно на столько же короче предыдущей. И так слой за слоем будут накладываться до тех пор, пока по центру не приклеится последняя коротенькая полосочка, всего несколько сантиметров шириной.

Лента видоизменила край планки, превратив его в некое подобие дуги. Теперь прижимное усилие будет значительно больше в центральной части панели (чем без использования накладки из скотча), и равномерно распределится по всей длине прижима.

Сам прижим естественным образом прогнётся под воздействие давления, создаваемого струбцинами с краёв, и, в свою очередь, окажет давление на центральную зону панели. Это замечательный способ работы с панелями среднего размера (небольшие столешницы, фронтальные поверхности шкафов и т. п.).

Но если речь идёт о действительно больших панелях, которые нужны при изготовлении верха для полноформатного обеденного стола, принцип изогнутого края применяется несколько иначе.

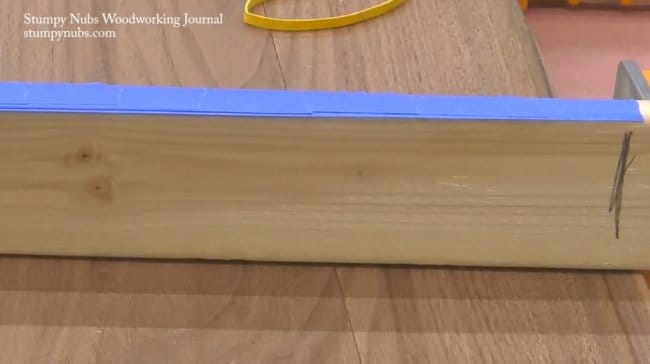

Во-первых, сами доски для прижимов должны быть несколько толще и шире, примерно 50Х100 мм. А сам дугообразный край формируется уже не за счёт нанесённой в несколько слоёв клейкой ленты, которая при прикладывании давления будет проминаться и сдвигаться в стороны, а за счёт изменения формы самой планки.

Автор предлагает вырезать тонкую деревянную полоску шириной 150-200 мм.

Затем вогнать по краям планки, которая будет выполнять роль прижима, по небольшому гвоздю. Это нужно сделать на расстоянии примерно 4-6 мм от края, который будет гнуться.

Гвоздики помогут зафиксировать полоску дерева в момент, когда мастер станет прогибать её в направлении края планки. В результате получится шаблон идеальной плавной дуги.

Остаётся только наметить линию пунктиром, и вырезать по разметке на ленточной пиле или обычным лобзиком. Можно стесать лишний материал рубанком, или снять на шлифовальном станке.

Если дуга на прижимной планке оказалась несколько глубже, чем может согнуться материал, всегда можно положить пару слоев клейкой ленты на край планки. Также стоит и натереть край прижима пчелиным воском или пастой, чтобы предупредить приклеивание прижима к панели.

Благодарю автора за простые советы по склейке деревянных щитов! Применяя их в своей мастерской, Вы не только уменьшите количество снимаемого материала и затраченного времени, но и в получите щит большей толщины.

Эти же советы пригодятся и при использовании специальных струбцин-вайм. Про их изготовление рассказано в одной из статей.

Всем хорошего настроения, удачи, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Для склеивания дерева+дерево потребуется столярный клей.

Особенности

• Обеспечивает надежное соединение – клеящая способность состава позволяет обеспечить шов прочностью в 400 – 500 Н/м.

• Устойчив к внешним воздействиям – застывший клей не теряет своих свойств при кратковременном контакте с водой и нагреве.

• Образует незаметный шов – клей столярный обычно имеет желтый или бежевый цвет, поэтому не выделяется на фоне древесины.

• Не подвержен усадке – полностью заполняет промежуток в несколько миллиметров при стыковке заготовок, не образует полостей после высыхания.

• Имеет нерезкий запах – даже при длительной работе в мастерской не вызывает раздражения слизистых оболочек глаз и носа.

Наш сайт может предложить большой выбор клеев для столярных работ.

https://www.vseinstrumenti.ru/krepezh/klej/dlya_dereva_stolyarnyj/

Также столярные клеи могут различаться между собой, пример:

Titebond Original (красный) — подходит для работы с деревом, ДСП, кожей и тканью. Нетоксичен, легко смывается водой. Отличается сильным начальным схватыванием и высокой скоростью отверждения. Таким образом существенно сокращается время прессования. Представленный состав обеспечивает крепкое соединение (которое даже крепче древесины). Легко поддается шлифовке. Не оказывает негативного влияния на финишное покрытие.

https://www.vseinstrumenti.ru/krepezh/klej/dlya-dereva-stolyarnyj/titebond/stolyarnyj-original-5063/

Titebond II влагостойкий (синий) — однокомпонентный продукт, выполненный в соответствии с требованиями стандарта ANSI по водостойкости, Тип II. Широко используется для монтажа плавающих деревянных и ламинатных полов (тип шип-паз). Подходит для системы «теплый пол» (система лучистого нагрева). Также клей идеален для наружного применения, например, для сборки уличной мебели, почтовых ящиков, скворечников и пр. В процессе работы образует очень прочный прозрачный клеевой шов, который при необходимости легко поддается обработке. Дополнительно может применяться в холодных, горячих и ВЧ прессах. Обеспечивает сильное первоначальное схватывание, обладает высокой скоростью отверждения.

https://www.vseinstrumenti.ru/krepezh/klej/dlya-dereva-stolyarnyj/titebond/stolyarnyj-vlagostojkij-prozrachnyj-ii-1123/#tab-1

Titebond III Ultimate повышенной влагостойкости (зеленый) — однокомпонентный клеящий состав для работы с древесиной. Отличается повышенной влагостойкостью (стандарт ANSI/HPVA Тип I). Обеспечивает высокую прочность склейки. Может применяться при низких температурах. Клей экологичен и не токсичен. Обладает высокой степенью первоначального схватывания, имеет длительное время работы.

https://www.vseinstrumenti.ru/krepezh/klej/dlya-dereva-stolyarnyj/titebond/povyshennoj-vlagostojkosti-iii-ulimate-1413/#tab-1

Для нанесения таких клеев используется специальная кисть, она легко чистится послу применения клея и даже если капли клея засохли на ней.

Кисть для клея Titebond TB Titebrush 16330

https://www.vseinstrumenti.ru/ruchnoy-instrument/malyarnyj/kisti/spetsialnye/titebond/dlya-kleya-tb-titebrush-16330/

Деревянные соединения на клею | Надземная часть

Древесина – один из самых прекрасных материалов, особенно для частного строительства. Кроме экологической составляющей, дерево выглядит красиво и имеет много положительных качеств. Одним из недостатков древесины является его горючесть. Этот вопрос решается пропиткой материала специальными средствами.

Древесина – один из самых прекрасных материалов, особенно для частного строительства. Кроме экологической составляющей, дерево выглядит красиво и имеет много положительных качеств. Одним из недостатков древесины является его горючесть. Этот вопрос решается пропиткой материала специальными средствами.

Современные проекты зданий обычно представлены с нестандартными решениями по геометрической конфигурации. Поэтому при возведении каркаса здания, а также стропильных конструкций, деревянные элементы приходится соединять. Одним из способов соединения является склеивание.

Используемые клеи для древесины

Для того чтобы склеить деревянные элементы используют клеи, которые можно разделить на три группы:

- водостойкие;

- средневодостойкие;

- ограниченно водостойкие.

Водостойкие клеи представлены синтетическими марками типа КБ-3 и СП-2. Современные материалы могут отличаться от этих маркировок, однако в их составе практически всегда имеются два компонента. Это фенолформальдегидная смола и отвердитель. Также к этой группе можно отнести резорциновые клеи типа ФР-12, в составе которых кроме отвердителя имеется резорциновая смола.

Средневодостойкие клеи имеют более разнообразный состав. Обычно это казеиноцементный клей (казеиновый порошок, цемент марки не меньше 400 и вода), мочевиноформальдегидный клей (мочевиноформальдегидные смолы, отвердитель и наполнитель). Также часто используется казеиновый клей (казеиновый порошок и вода).

Ограниченно водостойкие – это все клеи, от которых не требуют повышенной стойкости к воздействию воды. Исходя из условий работы древесины, такие клеи применяются только в том случае, если конструкции защищены от влаги. К этой группе можно отнести обычный столярный клей.

Склеивание деревянных конструкций

Для изготовления всех несущих конструкций из дерева используют водостойкий клей. Предполагается, что в процессе эксплуатации конструкции могут подвергаться воздействию влаги. Соответственно, если вода разрушает прочность клеевого соединения, может произойти разрушение.

Средневодостойкий клей допускается использовать только для тех конструкций, которые надежно защищены от увлажнения. Такие конструкции должны хорошо проветриваться во время эксплуатации, чтобы у них была возможность высохнуть при незапланированном увлажнении. К таким конструкциям относятся открытые фермы покрытий без чердака, а также открытые прогоны покрытий или перекрытий.

Обязательным условиям использования средневодостойкого клея является окрашивание деревянных конструкций масляной краской. Можно использовать другие краски и пропитки, которые по водостойкости аналогичны масляной краске. Тогда защищенность деревянных конструкций считается обеспеченной.

Использовать ограниченно водостойкие клеи не рекомендуется. При необходимости их можно применить для склеивания не несущих деревянных конструкций (например, элементов дверей), которые расположены внутри сухого, хорошо отапливаемого и защищенного от влаги помещения.

Требования к клееным деревянным конструкциям

Если Вы решили использовать клей для соединения деревянных конструкций, запомните очень важное правило. Все клееные швы должны по характеристикам полностью соответствовать цельной древесине той породы дерева, которую Вы используете. При этом долговечность соединения на клею должна полностью отвечать сроку службы конструкции.

Деревянные конструкции, которые склеиваются из досок и брусков не должны содержать элементы толщиной больше пяти сантиметров. Это необходимо, чтобы исключить неравномерное распределение давления. Требования актуальны только для прямолинейных конструкций, которые создаются из послойного склеивания досок.

Если конструкция имеет криволинейную структуру, толщина досок подбирается не больше 1/300 радиуса кривизны конструкции. При этом если расчет показывает высокую толщину доски, принимайте не больше четырех сантиметров.

При склеивании, обратите внимание на направление волокон, которое обычно должно совпадать во всех слоях. Если по строительной необходимости Вам нужно приклеить доску, например к фанере, под углом 90°, то ширина такой доски не должна превышать 10 см, под углом 45° – не больше 15 см. Подобные склеивания можно делать только в декоративных или самонесущих элементах. В несущих элементах склеивание под углом запрещается.

Хитрости склеивания и правильные стыки

В клееных конструкциях неизменно присутствуют внутренние напряжения и отдирающие напряжения поперек волокон. Чтобы их максимально снизить рекомендуются схемы склеивания конструкций, которые представлены на рисунке.

а) склеивание досок по вертикали – согласованное расположение годичных слоев древесины;

б) склеивание досок по горизонтали – чередование направления годичных слоев древесины;

в) склеивание досок по вертикали и горизонтали – смешанное расположение годичных слоев древесины.

Существуют три основных стыка, которые используются при склеивании древесины. Это стык на ус, зубчатый шип и склеивание впритык. Последний вариант использовать крайне не рекомендуется, его чаще всего заменяют зубчатым шипом. Выглядят стыки вот так:

а) стык на ус;

б) зубчатый шип;

в) стык впритык.

Информация о склеивании древесины для инженеров

Склеивание на ус применятся только для прямолинейных конструкций, в зоне, которая работает на растяжение. Иногда допускается использование склеивания стыком на ус в элементах с центральным сжатием. Во всех случаях важно учитывать длину уса, которая должна быть не меньше десяти толщин элемента, в котором производится склеивание.

В криволинейных элементах перед использованием стыка на ус проводят небольшой расчет. Если радиус кривизны поделить на толщину элемента и полученный результат будет больше или равен 300, то склеивание на ус можно выполнять только в крайних зонах криволинейного элемента. При этом глубина должна быть не меньше 1/10 высоты сечения.

Если радиус кривизны поделить на толщину элемента и полученный результат будет меньше 300, стык на ус можно использовать в любом месте элемента.

При склеивании нескольких досок по типу смешанного расположения целесообразно использовать зубчатый шип в разбежку по каждой доске. Зубчатый шип имеет свои рекомендательные размеры. Восемь миллиметров между волной шипа и 32 мм по длине шипа. Это минимальные размеры, которых следует придерживаться.

В одном сечении всего элемента, составленного из нескольких досок, запрещается делать клееный стык по всей площади. Стыкование должно быть в зоне не больше 25% всей площади сечения.

Расстояние между стыками также имеет свои габариты. Вдоль элемента расстояние между клееными стыками должно быть не меньше 20 толщин самой толстой доски из тех, которые склеиваются.

Если деревянный элемент склеивается больше двух раз по длине, стык на ус не должен быть направлен в одну сторону, формируя ступеньки. Направляйте ус в разные стороны.

Если деревянные конструкции склеиваются по приведенным выше требованиям, в расчетах они участвуют как полноценный деревянный элемент без учета стыков и податливости клеевого шва.

© Статья является собственностью recenz.com.ua. Использование материала разрешается только с установлением активной обратной ссылки

Добавить комментарий

Древесина – популярный материал, широко применяющийся в строительстве, ремонте, изготовлении мебели, различных конструкций и элементов. Работа с цельными срубами производится нечасто: широко используются деревянные доски и брусья, которые требуют скрепления между собой. Склеивание брусьев из древесины предполагает использование определённых составов и следования технологии. В противном случае сцепления не произойдёт, а элементы будут расходиться.

Способы соединения брусьев

Существуют несколько способов склеить деревянные брусья:

- На гладкую фугу: посредством клеящего состава без дополнительного вмешательства в структуру древесины. То есть: на ровный срез;

- На микрошип: на поверхности бруса фрезером вырезается зубчатый рельеф для лучшего сцепления;

- На зубчатый шип: поверхность, подлежащая склеиванию, глубинно (до 1 см) прорезается в виде зубцов, которые впоследствии вставляются друг в друга.

Наиболее распространенным, доступным и практичным представляется классическое склеивание на гладкую фугу при помощи специального клеящего состава.

Какой клей использовать

Для склеивания можно использовать натуральные и синтетические виды составов.

- Натуральный клей для древесины производится в виде «полуфабрикатов»: порошков или твёрдых компонентов, требующих подготовительных действий и чёткого следования инструкции;

- Синтетические составы бывают на основе фенолформальдегидных смолы или ПВА. Составы ПВА наиболее применимы, как менее токсичные и имеющие высокую прочность. Такие смеси готовы к мгновенному нанесению без предварительной подготовки. Кроме того, шов будет влагоустойчив.

Как склеить бруски

Чтобы получить качественный и прочный шов, необходимо действовать в следующей последовательности:

- Клей наносится на обе детали, после чего ему требуется дать несколько минут для впитывания.

- Только после этого брусья следует плотно прижать друг к другу. Это делается при помощи тисков, струбцин, можно использовать металлические уголки с зажимами.

- Остатки клея, выступившие из шва, удаляются шпателем после подсыхания.

Чтобы при склеивании детали не расходились и не скользили, не следует наносить слишком много клея. Состав не должен перенасытить древесину влагой.

Нюансы и факты

Чтобы склеивание прошло успешно, учитывайте ряд условий.

- Работы должны проводиться в тёплом помещении при температуре не ниже 19 градусов. В холоде древесина и клеящие составы могут вести себя непредсказуемо;

- Влажность элементов для склеивания не должна превышать 18%;

- Перед склеиванием каждую деталь следует обработать: устранить грязь, пыль, заусенцы и шероховатости, зачистить наждачной бумагой. Это позволит древесине лучше впитать клеевой состав и создать прочное соединение.

При правильной склейке, прочность сцепления выше прочности самой древесины, что позволяет создать высоконадёжную и долговечную конструкцию. У склеенной древесины есть ряд преимуществ перед цельным срубом: она меньше подвержена трещинам и деформациям.

( 19 оценок, среднее 4.11 из 5 )

Насколько вы уверены в надежности клея для краевых швов?

При традиционной деревообработке большинство клеевых соединений, которые мы используем, будет иметь некоторую механическую прочность, а хорошо обрезанный шов будет скрепляться без какого-либо клея — это просто бонус.

Но когда мы соединяем края длинными досками, например, когда склеиваем широкую панель или верх, это может быть исключением. Для этих швов мы часто обращаемся к одному клею, чтобы скрепить два куска дерева.

Клей — одно из тех чудес, как отправка электронного письма, которое выполняет свою работу, не оставляя никаких намеков на то, как это происходит. Из-за моей простой работы с деревом это беспокоит меня.

Для маленьких склеек, как на столике у нашего приставного стола, я рад оценить это чудо.

Но когда сустав становится длиннее и толще, я начинаю терять доверие.

Для этих суставов я всегда хотел бы добавить подкрепление для душевного спокойствия.

Есть несколько способов сделать это, и на столе, который я строю на этой неделе, я выбрал свободные шипы, скучно тянет к каждой секции вершины.Это физически скрепляет две части вместе, так что я могу видеть, как это работает, и это делает меня счастливым.

С современными клеями для дерева, которые у нас есть, это может показаться излишним.

Современные клеи обладают исключительной прочностью, и есть много работы по добавлению этих дополнительных шипов. Я разместил фотографию моего усиленного верха в социальных сетях, и хороший друг поднял эту точную мысль — мои суставы устарели из-за современных клеев.

Я собирался объясниться в комментарии назад, но это было очень бессмысленно, поэтому я решил написать этот пост.

«Клей сильнее дерева»

Современные клеи часто говорят, что они «прочнее, чем сама древесина», но у меня есть две проблемы с этим.

Во-первых, важна сила, но когда мы строим мебель, мы обычно не ищем силы, чтобы противостоять атакующему Северному Йобу. Вместо этого мы хотим баланса между силой и гибкостью. Я ищу методы, которые скрепляют дерево таким образом, чтобы это соответствовало природе дерева, его эластичности и желанию двигаться.

Вот почему стыки так важны в деревообработке, мы не просто приклеиваем конечное зерно фартука к краю ноги с помощью супер клея, мы используем шип и шип.

Я не считаю чрезмерным использовать тот же подход при соединении краев длинных досок, на самом деле я нахожу довольно странным, что такой подход сегодня столь необычен.

Эти незакрепленные шипы не гарантируют, что линия клея останется невидимой навсегда, но если эта линия клея откроется, я могу быть уверен, что верх будет твердо держаться вместе, в то же время позволяя достаточно дать для сезонного движения древесины.

Вторая проблема, которую я испытываю, полагаясь на клей, — это последовательность применения.

Хорошие клеевые линии вряд ли будут иметь слабость, которая приведет к трещине или провалу, но трудно быть уверенным, что они хороши.

Создание верстаков для жизни дало мне больше причин развивать одержимость клеевыми линиями, чем большинство. И это действительно стало навязчивой идеей (спросите Хелен).

Чтобы обеспечить постоянство и стабильность на наших скамейках, мы использовали современный подход к созданию верхних частей с ламинированием лицом к лицу.Это более проблематично, чем стыковка краев, и мне просто не хотелось доверять клею, поэтому первые дни разработки были полны исследований и экспериментов с клеем.

Поначалу это только подтвердило мои опасения, так как, казалось бы, непротиворечивые всплывающие тестовые склейки давали совершенно разные результаты при нападении молотом и долотом. Хорошие суставы не дали бы ни на что. Плохие суставы развалились на части простым прикосновением.

Причина этого в том, что склеивание очень научное. На него влияют влажность и температура, уровень подготовки поверхности и то, приложили ли вы слишком мало или слишком много зажимающего усилия.

Мы узнали, что некоторые клеи не смогут достичь своей заявленной прочности, если разница в содержании влаги между кусками древесины будет более 2%.

Этого, как правило, легко избежать, используя высушенные в печи пиломатериалы, но большие секции могут иметь больше вариаций, чем сами по себе.

Мы разработали нашу систему до совершенства, с исчерпывающим процессом мер предосторожности и шагов для окружающей среды, древесины, клея и поверхности. Затем мы добавили укрепляющие языки между каждым соединением.

Все это стало очень научным, но теперь я вернулся к изготовлению мебели и хочу оставить свою одержимость клеевыми линиями.

Быстрое слово об опасностях.

Для меня большая часть деревообработки ручного инструмента — это контроль скорости, деталей и процессов. Этому помогает отсутствие необходимости надевать защитные очки или наушники, не говоря уже о пакете для защиты от химикатов.

Здоровье и безопасность чертовски скучны, но некоторые из более сложных клеев довольно неприятны, и не только при их нанесении, очистка и шлифование могут подвергать токсины.

Если вы собираетесь использовать красивую орбитальную шлифовальную машину Festool (или что-то подобное), укомплектованную пылесборником, то вы все равно будете надевать маску. Но потная полчаса глубокого дыхания, когда вы расправляете верх с помощью ручного самолета, и вы обнаружите в своем легком старом кусочке этого. И некоторые очень прочные клеи также легко повредят железо, и это видно по вашему окончанию.

Пригодность действительно зависит от применения и подхода.

Так что да, современные клеи великолепны.

Но я останусь с клеями, которые просты в нанесении и считаются нетоксичными. Что касается соединения больших краев, я буду доверять подкреплениям, которые я вижу.

Я признаю, что, возможно, я устарел, но тогда мы все здесь поговорим о ручных инструментах …

Это не пост, чтобы пугать вас простыми клеевыми линиями. Там есть мебель мирового класса, которая держится вместе с вещами.

Все зависит от вашего приложения, и, поскольку мои методы традиционны, я считаю, что лучше всего придерживаться того, что всегда работало; точно так же, как вы не стали бы вводить бетон в дом грязи и конезавода.

Если вы сомневаетесь в своих клеевых линиях при стыковке длинных досок, просто подумайте о дополнительной практике, которую вы получите для этих свободных шипов. Или для более быстрого подхода, взгляните на конструкцию «дощатый верх», которая зависит от простой гибкости скромного гвоздя.

,клеящих панелей | Гильдия WoodWorkers of America

Склеивание панелей — , обязательный навык в деревообработке. От столешниц до рельефных панелей вам понадобится много раз приклеивать доски от края до края. Вот рецепт для того, чтобы это произошло в вашем магазине.

1. Грубая резка до длины

По мере того, как вы обрабатываете материал панели, оставляйте его на 1 — 2 дюйма дольше, чем необходимо для готовой панели. При разделке длинных досок часто проще всего резать их лобзиком.Гораздо проще точно соединить короткие доски, чем длинные, поэтому стоит приблизить их к конечной длине.

По мере того, как вы обрабатываете материал панели, оставляйте его на 1 — 2 дюйма дольше, чем необходимо для готовой панели. При разделке длинных досок часто проще всего резать их лобзиком.Гораздо проще точно соединить короткие доски, чем длинные, поэтому стоит приблизить их к конечной длине.

2. Один край каждой доски

3. Отметить разрез

Сделайте отметку возле края, который вы соединили, на лицевой стороне доски, которая была напротив забора.

Сделайте отметку возле края, который вы соединили, на лицевой стороне доски, которая была напротив забора.

4. Разрыв по ширине

Обратите внимание на то, что соединенный край направлен против разрыва. Разрезание делает несколько вещей для вас.

Обратите внимание на то, что соединенный край направлен против разрыва. Разрезание делает несколько вещей для вас.

Это делает два края параллельными, что облегчает зажим.Если доски, которые вы зажимаете, имеют форму клина, они имеют тенденцию скользить мимо друг друга, когда вы нажимаете на зажим. Клин в форме досок также приводит к появлению панелей в стиле фанк, которые потом будет трудно выровнять.

Ripping делает следующий раунд соединения быстрее. Если доска имеет шероховатый край, ее быстрее выпрямить на настольной пиле, чем на фуганке.

Я снимаю для досок шириной от 4 до 6 дюймов в моих клеевых швах. Чем шире доска, тем больше она склонна к купированию. Это наверняка испортит создание плоской панели.Если вы хотите использовать доску шириной 12 дюймов, она может показаться нелогичной, но все, что вам нужно сделать, это обрезать ее по центру, а затем добавить две более узкие части в клей.

Клей от края до края должен быть на 1 — 2 дюйма шире, чем требуется для готовой панели.

5. Сустав Пиленый Край

Обратите внимание на положение отметки карандашом с первого прохода фуганка. Лицо, которое было против забора на первом срезе, далеко от забора на втором срезе.Отметьте второй край, сделав отметку возле соединенного края и на лице, которое было напротив забора.

Обратите внимание на положение отметки карандашом с первого прохода фуганка. Лицо, которое было против забора на первом срезе, далеко от забора на втором срезе.Отметьте второй край, сделав отметку возле соединенного края и на лице, которое было напротив забора.

6. Проверьте свои суставы

Положите доски на плоскую поверхность и сдвиньте их вместе, чтобы проверить соединения. Если у вас чередующиеся грани, у каждого соединения будет крест вверх по одному краю и вниз по сопрягаемому краю.

Положите доски на плоскую поверхность и сдвиньте их вместе, чтобы проверить соединения. Если у вас чередующиеся грани, у каждого соединения будет крест вверх по одному краю и вниз по сопрягаемому краю.

Швы должны легко закрываться под давлением руки. Если у вас есть пробелы, вернитесь к фуганку для другого прохода. Чрезмерное давление клея и зажима не компенсирует паршивое соединение.

7. Отметить лица

После того, как вы проработали соединения и ориентацию досок, сделайте отметку на лице. Большой треугольник покажет вам, как доски идут вместе. Вы не должны догадываться об этом, пока работаете с клеем и зажимами. Чем больше склеивается и чем больше деталей вы работаете, тем важнее становится отметка на лице.

После того, как вы проработали соединения и ориентацию досок, сделайте отметку на лице. Большой треугольник покажет вам, как доски идут вместе. Вы не должны догадываться об этом, пока работаете с клеем и зажимами. Чем больше склеивается и чем больше деталей вы работаете, тем важнее становится отметка на лице.

Поскольку я работаю с досками, я стремлюсь к тому, чтобы лицо выглядело лучше, с функцией зерна и цвета. Вам не нужно чередовать ростовые кольца при условии, что ваш материал был правильно высушен.

8. Подготовьте свои зажимы

Если вы используете хомуты, выполненные из черной трубы, наклейте на нее малярную ленту. Если вы этого не сделаете, выдавливание клея может ослабить черное покрытие и позволить ему проникнуть в вашу панель. Это может занять много шлифования или строгания, чтобы удалить эти черные пятна.

Если вы используете хомуты, выполненные из черной трубы, наклейте на нее малярную ленту. Если вы этого не сделаете, выдавливание клея может ослабить черное покрытие и позволить ему проникнуть в вашу панель. Это может занять много шлифования или строгания, чтобы удалить эти черные пятна.

9. Нанести клей

С помощью клеевой кисти распределите равномерную пленку клея. Вам нужно только нанести клей на один край в каждом соединении.

С помощью клеевой кисти распределите равномерную пленку клея. Вам нужно только нанести клей на один край в каждом соединении.

А как насчет печенья, дюбелей или другого столяра? Нет необходимости, насколько сила идет.При хорошей столярке шов будет прочнее, чем окружающая древесина. Нужны доказательства? Проверьте это видео. При больших склеиваниях вы можете добавить печенье или что-то подобное, просто чтобы помочь выровнять грани, чтобы вам не пришлось так усердно работать, чтобы выровнять панель, как вы ее зажимаете.

10. Сколько стоит клей?

Нанесите клей, как на краску. Пойдите для однородного покрытия, которое достаточно непрозрачно, чтобы вы едва могли видеть сквозь него древесину ниже.

Нанесите клей, как на краску. Пойдите для однородного покрытия, которое достаточно непрозрачно, чтобы вы едва могли видеть сквозь него древесину ниже.

11.Зажим Панель

Используйте одинаковое количество зажимов для труб над и под панелью. Наличие зажимов над и под панелью при одинаковом давлении на все зажимы помогает удерживать панель в горизонтальном положении. Хомуты сверху были изготовлены из оцинкованной трубы, а не из черного, поэтому маскировочная лента не требуется.

Используйте одинаковое количество зажимов для труб над и под панелью. Наличие зажимов над и под панелью при одинаковом давлении на все зажимы помогает удерживать панель в горизонтальном положении. Хомуты сверху были изготовлены из оцинкованной трубы, а не из черного, поэтому маскировочная лента не требуется.

Не перетягивайте. Как только вы видите, что соединение закрывается, вы покончили с давлением зажима. Нет необходимости в зажимных лапках, потому что панель слишком велика и края будут обрезаны позже.

12. Проверьте выравнивание

При затягивании зажимов вам нужно будет манипулировать досками, чтобы убедиться, что грани выровнены. Рядом с концом панели вы можете соединить шов небольшим зажимом. Когда вы затянете этот зажим, он выровняет грани.

При затягивании зажимов вам нужно будет манипулировать досками, чтобы убедиться, что грани выровнены. Рядом с концом панели вы можете соединить шов небольшим зажимом. Когда вы затянете этот зажим, он выровняет грани.

13. Не протирайте выдавливание

Протирка влажного клея влажной тряпкой просто толкает клей и создает еще больший беспорядок. Дайте клею высохнуть, пока он не станет эластичным, примерно 10-15 минут, и нарежьте его долотом.Если вы не будете ждать достаточно долго, он будет слишком влажным и создаст большой беспорядок. Если вы будете ждать слишком долго, это будет слишком сложно, и вы не сможете его отрезать. Регулярно проверяйте выжатие, чтобы убедиться, что оно соответствует правильной консистенции. Когда он будет готов, он легко очистится.

Протирка влажного клея влажной тряпкой просто толкает клей и создает еще больший беспорядок. Дайте клею высохнуть, пока он не станет эластичным, примерно 10-15 минут, и нарежьте его долотом.Если вы не будете ждать достаточно долго, он будет слишком влажным и создаст большой беспорядок. Если вы будете ждать слишком долго, это будет слишком сложно, и вы не сможете его отрезать. Регулярно проверяйте выжатие, чтобы убедиться, что оно соответствует правильной консистенции. Когда он будет готов, он легко очистится.

14. Упростите нанесение клея

Если вы хотите упростить склеивание панелей, подумайте о переходе на параллельные зажимы. Нет необходимости наносить клейкую ленту на балку, и, поскольку челюсти параллельны друг другу, нет необходимости зажимать снизу и сверху.Вы найдете параллельные зажимы челюсти в специализированных магазинах по деревообработке от разных производителей. Предупреждение, эти зажимы не являются недорогими, но они делают зажимные панели (и двери) намного проще, они стоят своей цены.

Если вы хотите упростить склеивание панелей, подумайте о переходе на параллельные зажимы. Нет необходимости наносить клейкую ленту на балку, и, поскольку челюсти параллельны друг другу, нет необходимости зажимать снизу и сверху.Вы найдете параллельные зажимы челюсти в специализированных магазинах по деревообработке от разных производителей. Предупреждение, эти зажимы не являются недорогими, но они делают зажимные панели (и двери) намного проще, они стоят своей цены.

Почему альтернативные лица на фуганке?

При установке фуганка ваша цель — сделать забор идеально перпендикулярным столу. Это великая цель, но это не всегда происходит. Если ограждение немного смещено, вы слегка подгоняете края ваших частей.

На этом рисунке сочлененные доски лежат на столе лицом вниз к обеим сторонам. Вы можете видеть, что из-за наклонного края сустав не закроется, если я не оторву одну из досок от стола. Это хорошо, если вы делаете бочку, но не подходит для панелей.

На этом рисунке сочлененные доски лежат на столе лицом вниз к обеим сторонам. Вы можете видеть, что из-за наклонного края сустав не закроется, если я не оторву одну из досок от стола. Это хорошо, если вы делаете бочку, но не подходит для панелей.

Это те же две платы, одна перевернутая. Теперь угловые кромки, создаваемые фуганком, дополняют друг друга, позволяя клею быть ровным.

Это те же две платы, одна перевернутая. Теперь угловые кромки, создаваемые фуганком, дополняют друг друга, позволяя клею быть ровным.

Если вы знаете, что ваше ограждение идеально перпендикулярно, вы можете игнорировать этот аспект последовательности панелей.

Фото автора

,

Многие деревообрабатывающие проекты требуют умения наносить идеально квадратный край на доске. Есть много способов выполнить эту задачу, но ничто не соответствует производительности, точности и повторяемости, обеспечиваемым моторизованным фуговальным станком. Заставить фуганок реализовать свой потенциал не особенно сложно, но, как и большинство вещей, он требует правильной процедуры, которая может быть разбита на несколько простых, но важных рекомендаций.Если вы научитесь использовать фуганок, сделайте это правильно, и вы будете вознаграждены целой жизнью лучших суставов. С другой стороны, приглушение этих методов может привести к разочарованию или серьезным проблемам в ваших проектах.

Многие деревообрабатывающие проекты требуют умения наносить идеально квадратный край на доске. Есть много способов выполнить эту задачу, но ничто не соответствует производительности, точности и повторяемости, обеспечиваемым моторизованным фуговальным станком. Заставить фуганок реализовать свой потенциал не особенно сложно, но, как и большинство вещей, он требует правильной процедуры, которая может быть разбита на несколько простых, но важных рекомендаций.Если вы научитесь использовать фуганок, сделайте это правильно, и вы будете вознаграждены целой жизнью лучших суставов. С другой стороны, приглушение этих методов может привести к разочарованию или серьезным проблемам в ваших проектах.

Вот несколько советов, как использовать фуганок

Знай машину

Знай машину

Очень важно понимать машину, с которой вы работаете. Большинство участников объединения предоставляют некоторые удобные функции, которые помогают сделать процесс соединения более предсказуемым.Убедитесь, что вы знаете, как правильно отрегулировать ограждение, установить глубину резания, сменить лезвия, натянуть приводной ремень и т. Д. Чем больше вы знакомы с фуганком, тем больше у вас возможностей для его правильного использования. Вы можете узнать советы и рекомендации по использованию фуганка здесь.

Обеспечение компланарных таблиц

Обеспечение компланарных таблиц

Правильно настроенный фуганок имеет решающее значение. Используйте лучший прямой край, который вам нужен, чтобы таблицы были установлены идеально копланарно (параллельно), насколько это возможно.Обратитесь к руководству пользователя, чтобы при необходимости выполнить любые настройки.

Площадь забора

Площадь забора

Установите забор в идеально квадратное положение, используя квадратный или цифровой угловой датчик для машинистов. Без квадратного забора фуганок просто сведет вас с ума и не будет стоить того следа, который он потребляет в вашем магазине.

Изучите ваши складские ограничения

Изучите ваши складские ограничения

Границы вместимости вашего фуганка будут ограничены длиной и шириной его кроватей.Из соображений безопасности вам необходимо установить нижний предел размера доски, которую вы будете проходить через фуганок. Обратитесь к руководству по фуганку за подробностями, но в большинстве случаев наименьший рекомендуемый кусок будет иметь толщину 1/2 x 2 ″ в ширину x 12 ″ в длину. Не позволяйте себе поддаться искушению размалывать меньшие запасы.

Верхние пределы

Верхние пределы

Верхние пределы того, что может выдержать ваш фуганок, — это больше качество, чем проблема безопасности. Здесь я рекомендую ограничить длину доски не более чем в два раза длиной таблицы подачи.Быстрая проверка для этого состоит в том, чтобы установить доску на столе подачи, и если она уравновешивается, вы должны быть в состоянии достичь прямого края с надлежащей техникой. Если вы столкнулись с ситуацией, когда вам нужно соединить плату дольше, чем способен ваш фуганок, я рекомендую использовать маршрутизатор и прямой край, что утомительно, но работает хорошо. Я не фанат попыток настроить вспомогательные таблицы ввода / вывода для соединения, так как трудно последовательно получать хорошие результаты таким образом.

Глубина резания

Глубина резания

Установите глубину резания таким образом, чтобы она обеспечивала заметный прогресс при каждом проходе, но не обременяла двигатель.Я обычно устанавливаю глубину резания на моем фуганке прибл. 1/32 ″, и часто делают два прохода, чтобы удалить достаточно материала, чтобы получить идеально квадратный край. Я бы предпочел придерживаться этого консервативного подхода, а не расстраивать машину. Дополнительные временные затраты минимальны, и я получаю лучшие результаты с большим количеством проходов света, чем с одним тяжелым проходом.

Чтение зерна

Чтение зерна

Направление движения зерна на вашем складе может повлиять на качество поверхности вашего соединенного края.Результат может варьироваться от практически без эффекта до драматического, в зависимости от породы дерева, остроты ножей, глубины резания и скорости подачи. Обычно я не пытаюсь читать зерно для соединения кромок, если не сталкиваюсь с проблемой, потому что большую часть времени, когда я соединяю края, поверхность не будет выставлена в готовом проекте. Но если вы ощущаете болтовню или слезу во время соединения, важно понять, как читать зерно, чтобы минимизировать или устранить эффект. Для этого определите общее направление зерна на вашей доске и подумайте о зерне, вытянутом за край доски в виде волос на собаке.Когда вы гладите собаку, вы всегда хотите погладить ее по направлению движения волос или спереди назад. При соединении доски вы хотите, чтобы направление зерна на краю было обращено к хвостовому краю доски, когда она движется через фуганок.

Начните с выравнивания / соединения лица при необходимости

Начните с выравнивания / соединения лица при необходимости

Перед стыковкой кромок поверните шов так, чтобы у вас была плоская поверхность, чтобы вы могли примыкать к ограждению столярных изделий при стыковке кромок. Пропуск этой остановки может привести как к проблемам с качеством, так и к безопасности.

Сколько мошенников в порядке?

Сколько мошенников в порядке?

После того, как вы столкнетесь с соединением, вы должны определить, какой край соединить, если оба не будут соединены. Если я соединяю только одно, я обычно решаю поместить вогнутый край вниз на стыковочный слой, так как это создает постоянную опорную поверхность, которая определяется двумя конечными точками. Недостатком этого подхода является то, что, если изгиб платы слишком сильный, он может наклонить передний край доски в режущую головку, что приведет к резкой остановке доски из-за выходного стола или к появлению укола.Это проблема безопасности, а также проблема качества. Если у вас есть серьезный мошенник, с которым нужно бороться (как показано на рисунке), выполните следующие шаги, прежде чем продолжить на фуганке.

Нарисуйте прямую линию прямо внутри мошенника

Нарисуйте прямую линию прямо внутри мошенника

Если на доске слишком много кривых, чтобы обеспечить безопасное соединение, используйте прямой край, чтобы нарисовать прямую линию, которая удаляет минимальное количество материала, необходимого для создания прямого края.

«Выпрямить край» ленточной пилой.

«Выпрямить край» ленточной пилой.

Затем обрежьте линию как можно ближе, используя ленточную пилу, создавая кромку, которая будет безопасно проходить через фуганок. Затем вернитесь к фуганку, чтобы усовершенствовать край.

Компенсация за пределами площади забора.

Компенсация за пределами площади забора.

Даже если вы возведете в квадрат свой забор, предположите, что он не идеален. При соединении нескольких досок для формирования панели небольшое отклонение от квадрата может иметь сложный эффект и вызвать реальные проблемы с склеиванием.Чтобы предотвратить это, расположите доски для вашей панели в соответствии с их наилучшим внешним видом, а затем отметьте верхушки каждой другой доски, указав лицо, которое будет ехать против забора. Затем переверните неотмеченные доски и отметьте другую сторону. Когда вы подносите заготовку к фуганку, не забывайте всегда ставить помеченную грань напротив забора, и вы получите дополнительные углы во время склеивания. Чтобы получить идеально ровное склеивание, вам не нужно совмещать два угла 90 градусов, вам просто нужны два угла, которые в сумме составляют 180 градусов.Следовательно, 92 + 88 работает так же, как 90 + 90.

Правильная процедура кормления

Позиция на складе

Позиция на складе

Начните с того, что разместите доску у забора с желаемым краем на столе. Это хорошее время для двойной проверки того, что доска ровно прилегает к забору и не имеет перекручивания.

Твердое, устойчивое, скромное давление.

Держа левую руку на верхнем крае у передней части доски, поддерживайте давление как вниз, так и в направлении забора.Не переусердствуйте с давлением вниз. Цель состоит не в том, чтобы изогнуть доску, а в том, чтобы просто контролировать ее, когда она проходит через ножевую головку. Слишком сильное нажатие вниз исказит доску, что приведет к вогнутому краю, когда вы закончите проход.

Левая рука держит

Левая рука держит

Когда ваша левая рука пройдет над ножевой головкой, зафиксируйте ее на расстоянии нескольких дюймов от ножевой головки. Теперь вы перешли от использования таблицы подачи к таблице подачи в качестве справочной поверхности.Этот переход должен быть плавным, и именно здесь возникает много проблем с процедурой соединения. После этого перехода левая рука должна оставаться в одном и том же положении на протяжении всего разреза, поддерживая как давление вниз, так и крепко удерживая доску у забора.

Правые толчки

Правые толчки

В это время ваша правая рука должна продолжать работать с постоянным давлением подачи и давлением в направлении забора. Поддерживайте постоянную скорость подачи.Слушай машину и не увязай. Слишком быстрая подача материала также может привести к шероховатости поверхности. Если вам удобнее кормить корм с помощью толкающего блока, не стесняйтесь делать это, особенно для более узкого материала.

Заключительные мысли

Производство бесшовного клеевого соединения не должно быть сложной задачей. Следуя этим простым процедурам, вы сможете последовательно создавать идеальные края на своих досках, устраняя проблемы и проблемы с качеством в ваших проектах.

Фото Автор

,Существуют различные деревообрабатывающие соединения. Некоторые сильнее, чем другие. Давайте обсудим наиболее популярные соединения, чтобы вы знали, какие из них использовать для своих проектов.

1. Стыковое соединение

Butt Joint — это простое деревообрабатывающее соединение. Он соединяет два куска дерева, просто соединяя их вместе. Стыковое соединение — самое простое соединение. Это также самое слабое деревянное соединение, если вы не используете какую-либо форму усиления.Это зависит от одного клея, чтобы удержать его вместе. Поскольку ориентация кусков, у вас есть конец зерна к длинной поверхности склеивания зерна. Получающееся деревянное соединение по своей природе слабое. Клей не обеспечивает большой боковой прочности. Вы можете сломать это деревообрабатывающее соединение голыми руками.Похожие видео: Рамка для стыкового соединения

2. Бисквитное соединение

Бисквитное соединение — это не что иное, как усиленный приклад. Печенье представляет собой кусок овальной формы.Как правило, печенье изготавливается из высушенной и спрессованной древесины, такой как бук. Вы устанавливаете его в соответствующих пазах в обоих частях деревянного соединения. Большинство людей используют бисквитный столяр, чтобы сделать пазы. Точность не так важна для пазов. Вы проектируете бисквитное соединение, чтобы обеспечить гибкость при склеивании.Однако вы должны найти врезку на правильном расстоянии от поверхности деревообрабатывающего шва в обеих частях. Ширина паза не является критичной. Поскольку печенье тонкое, вы можете переместить выравнивание вокруг.

Это та самая причина, по которой мне НЕ нравится это соединение. Это не в идеальном положении. Кроме того, вы тратите свои деньги на Biscuit Joiner и много времени режете пачки в каждой части запаса.

Зачем?

3. Уздечка

Уздечное соединение — это деревообрабатывающее соединение, похожее на паз и шип. Вы режете шип на конце одного куска и врезаете в другой кусок, чтобы принять его. Вы режете шип и врезку на всю ширину шипа.Это отличительная черта этого сустава. Таким образом, имеется только три склеивающие поверхности. Угловое уздечное соединение соединяет две части на своих концах, образуя угол. Вы используете этот сустав, чтобы разместить рельс в стойках, таких как ноги. Он обеспечивает хорошую прочность при сжатии и умеренно устойчив к растрескиванию. Требуется механическая застежка или штифт. Вы используете угловые уздечки, чтобы соединить детали рамы, когда рама имеет форму. Вы можете удалить материал из соединяемых деталей после сборки, не жертвуя целостностью соединения.Разновидностью уздечки является Т-уздечка, которая соединяет конец одной части с серединой другой.

Видео по теме: Обработка уздечки на ленточной пиле

4. Дадо (столярные изделия)

Дадо — это прорезь, прорезанная на поверхности куска дерева. Если смотреть в поперечном сечении, дадо имеет три стороны. Вы режете дадо перпендикулярно зерну. Он отличается от канавки, которую вы режете параллельно зерну. А через дадо проходит весь путь через поверхность и его концы открыты.Остановленный дадо останавливается на одном или обоих концах до того, как дадо встречается с краем поверхности. Вы используете дадо, чтобы прикрепить полки к корпусу книжного шкафа. Вы вставляете полки, чтобы они подходили к дадо, что делает скрепку равниной и дадо. Хорошее применение для деревообработки швов.Похожие видео: Создание Dadoes на торцовочной и настольной пилах Dado Cuts Создание замковых соединений

5. Древесина ласточкин хвост

Ласточкин хвост, или просто ласточкин хвост, является крепким деревообрабатывающим соединением.Это отлично для прочности на растяжение (сопротивление от разрыва). Вы используете соединение ласточкиного хвоста, чтобы соединить стороны ящика с передней частью. Ряд штифтов, отрезанных от конца одной платы, соединяется с серией хвостов, врезанных в конец другой доски. Штыри и хвосты имеют трапециевидную форму. После склеивания соединение является постоянным и не требует механических креплений. Некоторые люди используют ласточкин хвост, из-за прочности на растяжение.Похожие видео: Столярные изделия из ласточкиного хвоста: части ласточкиного хвоста, как правильно и точно подогнать их под ласточкин хвост, обрезка ласточкиных хвостов на ленточной пиле

6.Палец Сустав

Пальцевое или коробчатое соединение является одним из популярных деревообрабатывающих соединений. Вы используете его, чтобы соединить два куска дерева под прямым углом друг к другу. Это очень похоже на соединение ласточкиного хвоста, за исключением того, что штифты являются квадратными и не наклонены. Соединение опирается на клей для удержания вместе. Он не обладает механической прочностью ласточкиного хвоста. Деревообрабатывающее соединение относительно легко изготовить, если вы знаете, как использовать настольную пилу или деревянный фрезерный станок с простым зажимом.7. Соединение древесины колен

Половинное соединение — одно из часто используемых деревообрабатывающих соединений.В полукруглом соединении вы удаляете материал с каждого куска, чтобы полученное соединение имело толщину самого толстого куска. Чаще всего в полукольцевых соединениях детали имеют одинаковую толщину. Вы удаляете половину толщины каждого из них. Этот шов подходит для хранения в мастерской.8. Деревообрабатывающие соединения со шпонками и шипами

Одним из самых сильных деревообрабатывающих соединений является врезное и шиповатое соединение. Этот сустав прост и крепок. Работники по дереву использовали это много лет.Обычно вы используете его, чтобы соединить два куска дерева под углом 90 градусов. Вы вставляете один конец куска в отверстие в другом куске. Вы называете конец первого куска шипом. Вы называете дыру во второй части врезной. Обычно вы используете клей, чтобы сделать это соединение. Вы можете прикрепить или заклинить его, чтобы зафиксировать на месте. Качественный врезной и шиповой шов обеспечивает идеальную регистрацию двух частей. Это важно при создании предметов семейной реликвии.Врезной — это полость, разрезанная на кусок дерева, чтобы получить шип.Шпиль — это выступ на конце куска дерева для вставки в паз.

Обычно шип выше, чем широкий. Как правило, размер паза и шипа зависит от толщины кусков. Хорошей практикой является изготовление шипа примерно на 1/3 толщины куска.

Более подробно об этом превосходном соединении на Деревообрабатывающих станках в середине страницы. Вы найдете видео с каждым джигом в действии, чтобы показать, насколько точно вы можете сделать это соединение.

Похожие видео: Правила столярных и шиповых работ, изготовление врезных швов на буровом прессе, нарезка врезных швов на столе для нарезания резьбы, установка врезных и шиповых соединений

9.Карманные Отверстия

Одним из наиболее популярных деревообрабатывающих соединений является Pocket-Hole Joint. Это не более, чем стыковое соединение с винтами Pocket Hole. Карманные отверстия требуют двух операций сверления. Во-первых, необходимо просверлить отверстие кармана, в которое входит головка винта, содержащаяся в детали. Второй шаг — просверлить направляющее отверстие, центральная линия которого совпадает с отверстием кармана. Отверстие позволяет винту проходить через одну деталь. и в соседний кусок. Для этой операции вы используете два сверла разных размеров.В качестве альтернативы вы можете найти специальные пошаговые биты для выполнения этой операции за один проход.Большинство людей используют джиг-карманные, например, Kreg Jig. Этот зажим позволяет сверлить отверстия в карманах под правильным углом и на нужную глубину. Вы должны использовать клей для укрепления сустава. Конечно, Kreg Jig стоит от 40 до 140 долларов. Для меня это большие деньги, когда вы можете сделать врезные и шиповые зажимы за часть этой цены. Более того, врезной и шиповатый сустав гораздо прочнее.

Видео по теме: Карманная дыра Столярные изделия: Beyond Face Frames

10. Деревообрабатывающие соединения Rabbet

Кролик — это углубление, вырезанное на краю куска дерева. Если смотреть в поперечном сечении, рабет является двусторонним и открытым до конца поверхности. Пример использования кролика находится на заднем крае шкафа. Кролик позволяет спине плотно прилегать к бокам. Другим примером является вставка стеклянной панели с помощью кролика по краю рамки.Похожие видео: Нарезка кроликов на настольной пиле и создание кроликов на фуганке

11. Деревообрабатывающие соединения со шпунтом и канавкой

Одним из наиболее популярных деревообрабатывающих швов является шовное соединение, называемое шпунтом и шпунтом. Одна часть имеет прорезь (паз), вырезанную вдоль одного края. Другая часть имеет язычковый вырез на сопрягаемой кромке. В результате два или более элемента плотно прилегают друг к другу. Вы можете использовать его для изготовления широких столешниц из массива дерева.Некоторые другие области применения — деревянные полы, паркет, обшивка панелями и т. Д. Вы можете порезать язык и паз несколькими способами. Я обсуждаю превосходный способ сделать это соединение на странице Как использовать таблицу маршрутизатора. Испытание пыток в деревообрабатывающих соединениях — Wood Magazine, ноябрь 2006 г.

Карманные винты прочнее, чем дюбели? Какие из деревообрабатывающих соединений дают наибольшую прочность? Придает ли винт какую-либо прочность соединению?

Для «Испытания деревянных суставов против пыток» в журнале WOOD № 173 они создали, а затем уничтожили более 100 суставов.

Wood Magazine Тест на сдвиг

Соединение Mortise & Tenon потребовало 1005 фунтов / силу — более чем в два раза, чтобы утроить усилие на разрыв по сравнению с другими суставами.

Wood Magazine Pull-Apart тест

Бисквитный сустав 220 фунтов / сила; Дадо 559 фунтов / сила — винты не помогли.

Для швов в швах и швах дрова вышли из строя, но не швы. Потребовалось 4733 фунта / сила почти 2 1/2 тонны, чтобы развалиться.

Ясно, что этот тест показывает, что соединение Mortise & Tenon превосходит другие соединения.

Для получения дополнительной информации, включая зажимы для этих соединений, посетите http://www.provenwoodworking.com/woodworking-joints.html

Эта статья предоставлена Джимом МакКлири, редактором www.provenwoodworking.com

Фото проверенной деревообработки

Метки: столярные изделия, деревообрабатывающие соединения

,