Советы, рекомендации, видео и чертежи для создания щепореза своими руками

Практически у каждого частного дома или дачи имеется огород или приусадебный участок. Владельцы частных домов часто или редко посвящают какую-то часть своего времени для обработки своего огорода.

Для осуществления работ по благоустройству приусадебных участков могут использоваться разные инструменты и средства, которые используются регулярно, так как обработка участка должна вестись именно регулярно. В противном случае можно столкнуться с неприятными последствиями в виде сорняков, бурьянов и непривлекательного внешнего вида участка.

В обработке своего участка весьма полезным окажется одно интересное приспособление, которое сможет облегчить обработку. Речь идёт о щепорезе, который также называется садовым измельчителем — это более популярное название.

В обработке своего участка весьма полезным окажется одно интересное приспособление, которое сможет облегчить обработку. Речь идёт о щепорезе, который также называется садовым измельчителем — это более популярное название.Щепорез можно приобрести в магазине. Это довольно распространённое приспособление, которое пользуется популярностью у владельцев дач и частных домов. Приобретение щепореза является самым лёгким вариантом, хотя в то же время есть хорошие новости для тех умельцев, которые не ищут лёгких путей. Дело в том, что щеподробилку можно сделать своими руками, руководствуясь инструкциями и чертежами, а также видео. Об этом и пойдёт речь далее в этой статье.

Зачем нужен щепорез?

Прежде чем перейти непосредственно к технической части данной статьи, следует рассмотреть все преимущества использования такого оборудования, как щепорез. Что это и зачем он вообще нужен?

Щепорез является оборудованием, которое сможет избавить владельца своего обрабатываемого участка от необходимости разводить костры или собирать громоздкие кучи мусора, которые затем придётся вывозить.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.Измельчитель поможет владельцу участка избежать головной боли от проблем с мусором, обеспечив переработку отходов для их повторного использования. На выходе, владелец щепореза может получить пригодный материал для компоста или же щепу для твердотопливных котлов.

Конечно, вся польза щепореза налицо, но, к сожалению, приобрести такой измельчитель далеко не всем по карману ввиду его довольно высокой стоимости. Выход есть: сделать его своими руками. Сделать это возможно, используя подручные инструменты и материалы.

Заготовка основы

Для начала следует заняться заготовкой основы будущей щеподробилки:

-

Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно. - Если изготавливать такой диск самодельно, то следует взять металлическую заголовку, толщина которой будет равна 16−20 мм. В центре диска нужно проделать отверстие, предназначенное для шпонки. Также не следует забывать о краях — по ним следует сделать симметричные прорези для отвода стружки.

- В местах, предназначенных для ножей, нужно просверлить отверстия, которые понадобятся для крепежа ножей.

- Теперь можно перейти к креплению ножей. Закреплять ножи рекомендуется болтами с потайной головкой и желательно под шестигранный ключ. Данная рекомендация легко объяснима: в отличие от болтов под крестовую и плоскую отвёртки, болты под шестигранный ключ обеспечивают достаточное прижатие крепящихся ножей к металлическому диску без «слизывания» головочных пазов. Да к тому же следует упомянуть тот факт, что, используя шестигранный ключ, болт намного легче удержать от проворота, когда осуществляется затяжка гайки, с другой стороны.

- Для выталкивания стружки наружу, на противоположную ножам сторону маховика самодельной щеподробилки следует приварить поперечные планки, которые будут выталкивать стружку, вращаясь вместе с диском.

Изготовление корпуса щепореза

Выше был рассмотрен основной рабочий элемент измельчителя. Теперь можно перейти к описанию изготовления корпуса.

-

Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см.

Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см. - Для корпуса также понадобятся так называемые «бочонки», которые можно будет изготовить из прута прямоугольного сечения, а также изогнутая металлическая полоса — она послужит боковой стенкой корпуса.

- Сборка корпуса будет невозможна без применения сварки. Для начала следует приварить изогнутую полосу металла к нижней пластине. Следует помнить о зазоре между боковой стенкой и диском. В том случае, если зазор приемлем, то можно приступить к прихвату сваркой бочонков к боковой стенке и нижней пластине. После этого нужно проварить всю получившуюся конструкцию изнутри и снаружи.

- Бочонки должны иметь отверстия с резьбой. Данные отверстия имеют своё предназначение. С их помощью впоследствии можно будет прикрепить верхнюю крышку к корпусу.

-

После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.

После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами. - В крышке следует сделать приёмное отверстие для веток. Оно обязательно должно быть выполнено под определённым углом, чтобы ветки не могли быть выброшены назад.

- После сварки корпуса, изготовления крышки и маховика с ножами, можно приступать к их сборке вместе с приводным валом. После чего уже можно будет добавить и двигатель.

В принципе, измельчитель может быть собран своими руками. Изготовитель самодельного щепореза может руководствоваться чертежами, советами мастеров, а также всегда может посмотреть обучающие видео.

Кстати, читатель может посмотреть видео, на котором выполняет свою работу самодельный щепорез, собранный своими руками. На представленном видео можно заметить, что самодельный щепорез способен справляться со своей работой, конечно, если был собран с учётом всех рекомендаций и требований.

Щепорез для арболита своими руками: чертежи, схемы, узлы сборки

Как сделать машину для производства щепы своими руками? Что такое щепорез и где используется?

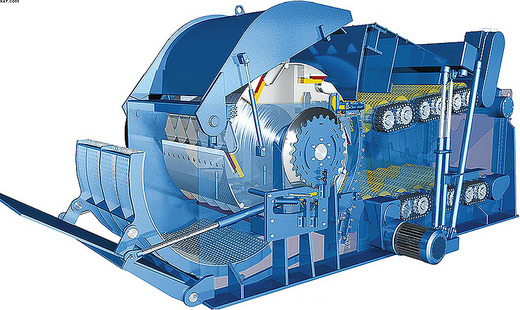

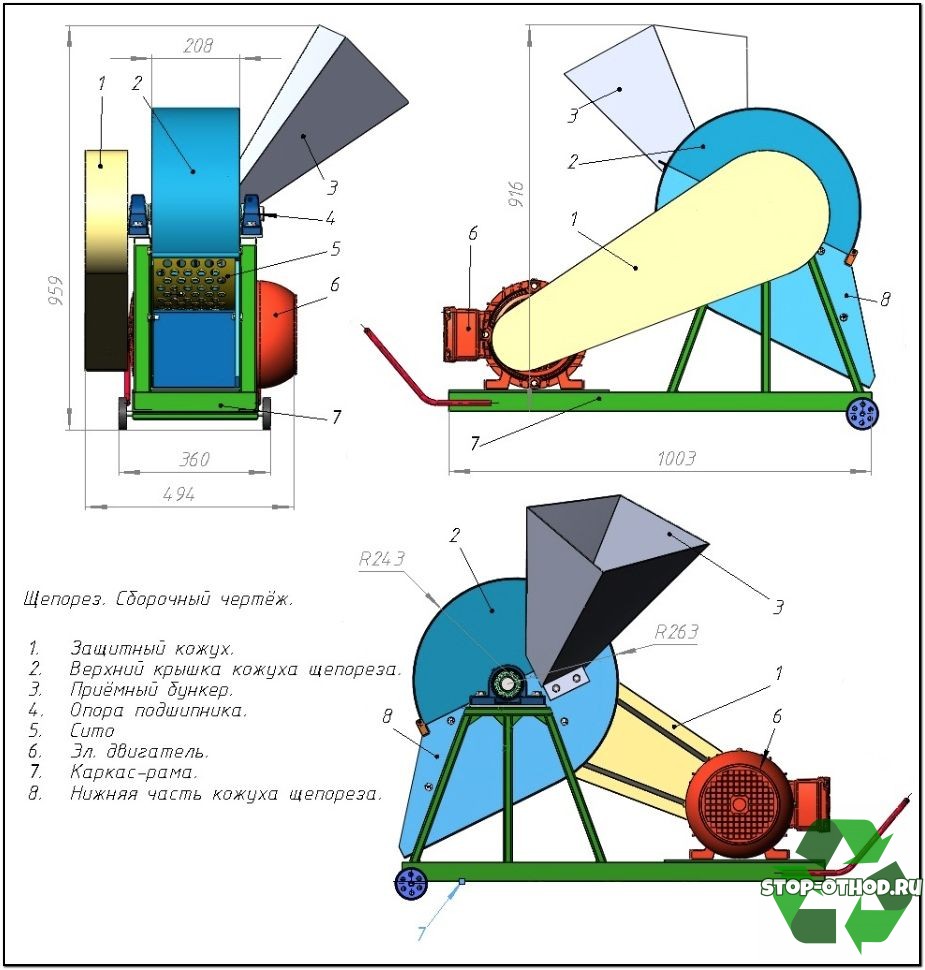

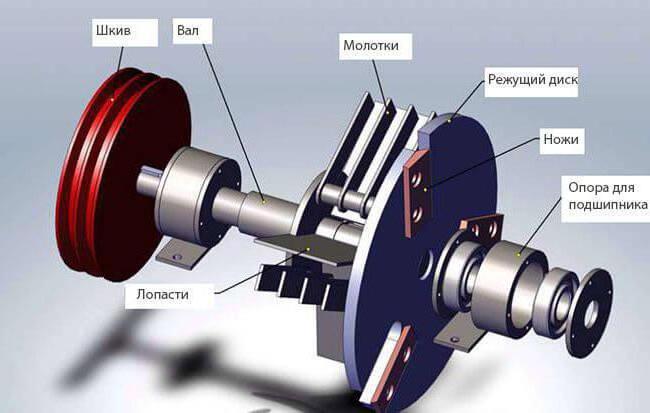

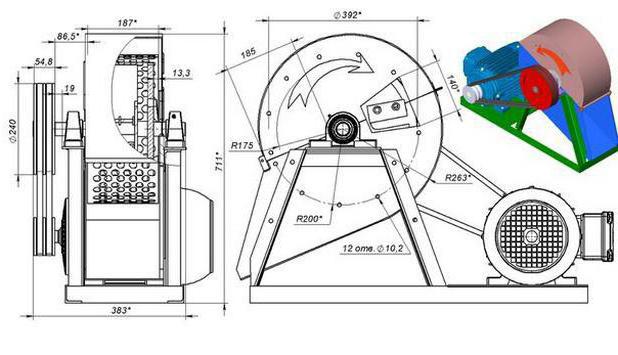

Бизнес-план, основанный на изготовлении своими руками и эксплуатации щепорезов, штроборезов и другой техники, окупается в течение одного-двух сезонов. При производстве станка оптимальной является схема, в которой используется лопастной ротор с молотками и рубящий диск с острыми лезвиями, смонтированный на валу. На хвостовике последнего монтируются шкивы ременной передачи, передающей вращение от электромотора. Агрегат дополнен парой подшипников, а основные элементы зафиксированы на жестком каркасе.

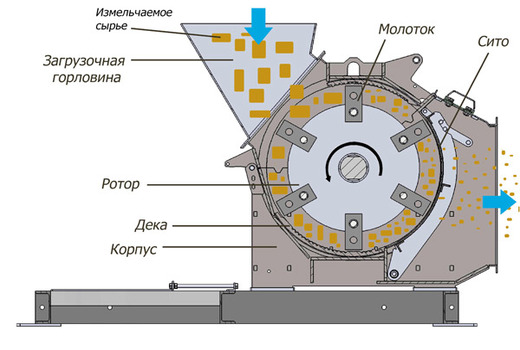

В станок сырье подается ручным способом. Для этого в оборудовании предусмотрен бункер в виде воронки, обеспечивающей комфортную загрузку и безопасность. За счет особой конструкции поступающий материал втягивается под молотки и ножи, а на финишной стадии щепу лопасти проталкивают на сито. Готовая фракция отправляется из щепореза сквозь выгрузочное отверстие.

Технические характеристики

Высокая продуктивность оборудования достигается при обеспечении параметров:

- вращение выходного вала мотора – 3000 об/мин;

- электродвигатель с мощностью – 7,5 кВт;

- вращение лопастного режущего вала – 1500 об/мин.

Не стоит существенно превышать количество оборотов для рабочего вала, так как на выходе будет формироваться чрезмерно мелкая непригодная к дальнейшему использованию фракция.

Составные элементы станка

Итоговая цена установки зависит от используемых блоков и узлов:

- приемный бункер;

- биты с отбойниками;

- каркас с кожухом;

- ножи на барабане;

- калибровочное сито с ячейкой до 20 мм.

Режущий диск 300 мм диаметром и 20 мм толщиной играет роль маховика. Ножи можно заточить из остатков рессоры.

Режущий диск 300 мм диаметром и 20 мм толщиной играет роль маховика. Ножи можно заточить из остатков рессоры.

Под сито берем метровый цилиндр 300 мм Ø, пробивая отверстия в нем 10 мм Ø.

На раму монтируется электродвигатель, а механический и электропривод крепятся в последнюю очередь. Дальнейшие действия — соединение всех узлов ременной передачей, в чем поможет автомобильный и другой ремень.

Сборка узлов щепорез осуществляется в заданной последовательности:

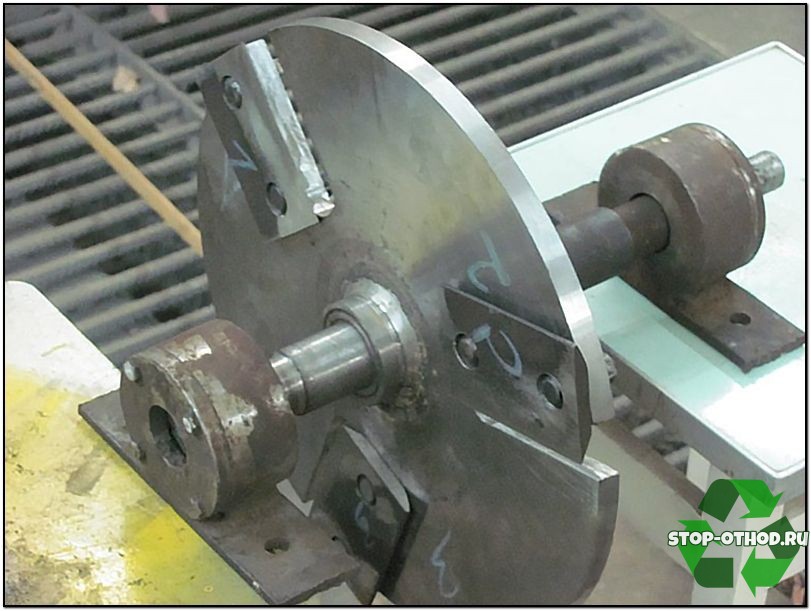

- Рубильный блок: на вал насаживаем подшипники, диск с ножами и молотки;

- Подготовка корпуса к монтажу: отверстия для вала, бункера и выгрузки щепы;

- Отверстия для сборочных болтов;

- Сварка приемного бункера под углом;

- Сборка привода;

- Фиксация рубильного аппарата на раме с защитным кожухом.

На видео представлен поэтапный процесс сборки и работы щепореза для арболита. Читайте новые идеи на нашем канале Дзен и делитесь своими идеями в комментариях.

Щепорез для арболита своими руками: подробное описание

Производство арболита – это несколько операций, связанных с приготовлением щепы, ее подготовкой и смешиванием с цементно-песчаным раствором. Каждая операция проводится на своем оборудование, где щепорез для арболита занимает не последнее место. Устройство с одной стороны несложное, что дает возможность изготовить станок своими руками. Но с другой стороны процесс изготовления является ответственным, потому что рабочий орган вращается с достаточно большой скоростью – 1500 об/мин минимум, а значит, ко всем узлам и деталям щепореза предъявляются строгие требования по качеству.

Конструкция станка для измельчения древесины в щепу

Дробилка щепы состоит из нескольких больших узлов:

- Станина, изготовленная из уголка или профильной трубы.

- Корпус, внутри которого располагаются все вращающиеся детали. Изготавливают из листового железа толщиною 3 мм.

- Электродвигатель или двигатель внутреннего сгорания, работающий на бензине или солярке.

Касаемо движка. Чаще для станка щепореза используют электрический вариант, как самый удобный и простой в использовании. У него есть один отрицательный момент – это снижение мощности и скорости вращения, если падает напряжение в питающей сети. По всем остальным параметрам он превосходит ДВС.

Его технические характеристики, в основном это касается скорости вращения, выбираются из расчета соединения с валом рабочего органа щепореза. Если соединение будет производиться напрямую через пальчиковую муфту, то скорость электродвигателя должна быть в пределах 1500 об/мин. Если соединение производится посредству ременной передачи через шкивы, то скорость выбирается в пределах 3000 об/мин. При этом шкив с меньшим диаметром устанавливается на вал мотора, с большим диаметром (в два раза больше) на вал рабочего органа станка.

Электродвигатель закрепляется на станине самодельного оборудования в стороне от корпуса. Основное требование – расположение шкивов на одном уровне по вертикали, чтобы не было перекоса ременной передачи.

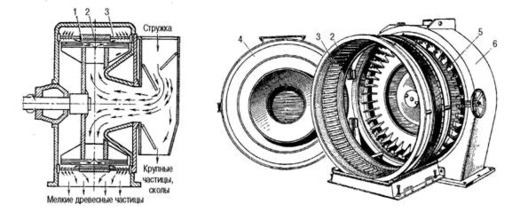

Корпус станка для изготовления щепы представляет собой скругленную форму, разделенную на две части. Нижняя – стационарная (неподвижная), верхняя – откидная на петлях. Делается это для того, чтобы была возможность проводить монтаж, осмотр и ремонт внутреннего наполнения. Сбоку корпуса устанавливается и с помощью сварки крепится воронка, через которую в станок подаются деревянные отходы.

Как собрать корпус

Из листа стали вырезается два блина диаметром 50-100 см (или более) в зависимости от производительности щепореза. В них делают посередине отверстия диаметром, чуть больше диаметра вала установки рабочего органа. В пределах 40 мм. Блины разрезаются пополам на две части.

Из того же стального листа вырезаются две полосы шириною 40-50 см и длиною, равной длине полукруга блина. Полосы сгибаются по окружности блинов и привариваются к их краям. Получается два корыта сферической формы, которые впоследствии соединяются между собой петлями. Одно из них крепят к станине сваркой или болтами. В неподвижной части делается отверстие (прорезь во всю ширину), оно располагается выше нижней точки скругления корпуса.

Узлы и детали щепореза

Внутреннее наполнение станка – это вал, установленный на шариковых подшипниках, которые сами расположены в корпусах. Оба подшипника располагаются вне корпуса агрегата. Один из них с глухой крышкой, второй – со сквозной. Через последний будет просунут вал, на который будет надет большой шкив ременной передачи.

Станина станка изготавливается так, чтобы под корпуса подшипников попадали несущие элементы рамы. Потому что основная нагрузка как раз ляжет именно на подшипники. Самостоятельно изготовить корпуса для них практически невозможно, но можно приобрести б/у изделия, главное почистить их хорошо, особенно внутренние полости.

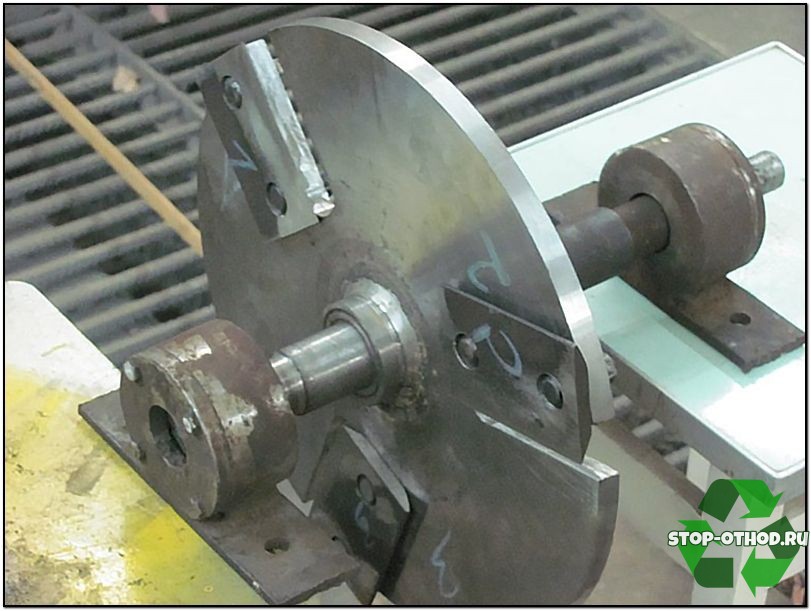

Диск с ножами

И два главных элемента рабочего органа самодельной щеподробилки – диск с ножами и молоточки. С изготовлением диска сложностей много. Во-первых, его толщина – 20 мм минимум. Диаметр – 35-400 см (от производительности). Во-вторых, вырезать точно и подогнать его под требуемые размеры вручную не получится. Вращение даже при 1500 об/мин – это серьезные обороты. И если установленный на вал диск будет хотя бы немного несбалансированным, то вашу самодельную установку от вибрации разнесет на запчасти. Поэтому рекомендуется диск заказать в цеху, где есть токарный станок. Там же нужно сделать три осевые прорези через каждые 120° длиною в 40% от радиуса диска. Они будут выполнять функции режущих кромок. Именно в них будут попадать отходы пиломатериалов или сучки и стволы спиленного дерева.

Сами по себе прорези не смогут качественно резать древесину, поэтому их усиливают ножами с внутренней стороны. Последние изготавливают из рессор. Крепятся ножи к диску болтами через сквозные отверстия. Все это можно сделать своими руками сверлильным станком. На глаз все это подгонять сложно, поэтому лучше найти чертеж щепореза в детальной разработке, где показаны установочные размеры ножей.

Внимание! Монтажные отверстия ножей с одной стороны расширяются до размеров ширины шляпки болта. Точно также делают с отверстием на дисках с одной стороны. Причина – шляпки болта и их гайки не должны выходить своими плоскостями за пределы ножа и диска соответственно. То есть, сводится к минимуму износ ботового соединения при соприкосновении с перерабатываемой древесиной.

На вал диск «сажается» на шпонку. Толщина диска 20 мм небольшая для качественного соединения и передачи вращательного момента. Поэтому к диску с двух сторон приваривают цапфы – это небольших размеров муфты длиною по 5-6 см. Их внешний диаметр должен быть больше диаметра вала на 4-5 см. В цеху после приварки цапф к диску производят выработку шпоночной канавки.

Молоточки

Следующий узел – молоточки. Их функция – разбивать разрезанную щепу на более мелкие кусочки. Это подвижные элементы в виде маятника, устанавливаемые нижней частью на ось. Последняя устанавливается и крепится под прорезями диска, в котором для этого делаются отверстия. То есть, три прорези – три оси для молоточков. Противоположные края осей крепятся на специальную круглую крышку, которая при сборке щепореза (шипореза) для арболита приваривается к валу. Чтобы молоточки не западали друг на друга, их разделяют сегментами в виде стальных пластин, приваренных поперек диска.

Количество молоточков варьируется в пределах 4-6 штук. По сути, это прямоугольные пластины из листа толщиною 4-6 мм. Чтобы они располагались на одном расстоянии друг от друга, между ними надо проложить кусочки труб с одинаковой длиной. Внутренний диаметр трубы больше диаметра оси. Кстати, в качестве последней можно использовать стандартный болт М10 или 12.

Сито

Еще один элемент внутреннего наполнения дробилки для арболита, который выполняет функции сортировки нарезанных пиломатериалов. Это металлический цилиндр высотою чуть меньше ширины корпуса станка, диаметр меньше, чем диаметр корпуса. В нем сделаны отверстия 8-12 мм. Его задача – не пропустить из щепореза куски пиломатериалов большего размера, чем требуется для производства арболита.

Правила сборки станка

Необходимо строго выдерживать последовательность сборочных операций.

- Собирается измельчительный узел. На вал «насаживаются» диск с ножами, молоточки и подшипники внутри своих корпусов.

- На станину устанавливается нижняя стационарная часть корпуса.

- Внутрь вставляется измельчительный узел с ситом вместе, первый должен быть вставлен во второй.

- Измельчитель упирается на станину посредству подшипников, которые к раме тут же крепятся болтами.

- Сито надо прикрепить к неподвижной части корпуса винтами или болтами. Для этого к нему заранее привариваются ушки.

- На торчащий из одного подшипника конец вала насаживается большой шкив.

- Устанавливается электродвигатель, надевается на шкивы ремни.

- Приваривается или присоединяется болтами воронка к корпусу щепореза.

- Устанавливается на петли верхняя откидная часть корпуса.

Можно считать, что измельчитель древесины для арболита своими руками сделан. Остается лишь провести электромонтаж и первый пуск оборудования. Для электромотора требуется подводка трех фаз и установка подобранного под его мощность автомат. Вариантов электромонтажа два:

- собрать отдельный блок и установить с кнопкой пуска прямо на станине;

- кнопку оставить на станке, а автомат смонтировать в распределительном щитке помещения.

Первый вариант лучше, потому что дает возможность перемещать щепорез для арболита (с б/у или новым электродвигателем) в любое место, как полноценное оборудование.

Проверка работы

Если щепорез для арболита своими руками сделан по чертежам, то можно не сомневаться в его корректной работе. Закрываете корпус верхней частью, включаете электродвигатель и через воронку подаете древесину. Из выходного отверстия тут же должна начать поступать щепа требуемых размеров. Если этого не произошло, значит, где-то была совершена ошибка.

Принцип работы щепореза

- В воронку подаются деревянные отходы.

- Их на куски разрезает диск с ножами. Размеры кусочков большие для изготовления арболита.

- Их размельчают молоточки.

- Щепа необходимого размера проходит сквозь сито, выходя наружу. Остальная, больших размеров, опять размельчается молоточками.

Главный совет

Перед тем как сделать щепорез своими руками, ознакомьтесь с чертежами станка. Следуйте в точности параметрам, обозначенным на схемах, и это гарантия качества конечного результата.

Щепорез своими руками : размеры станка, чертежи дробилки

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. Полученная в результате деревянная щепа может использоваться для изготовления отопительных брикетов, арболитовых блоков, а также как подстилка для домашних животных, утеплитель для сельскохозяйственных насаждений. Изготовление щепореза своими руками — несложная задача, понадобятся нехитрые инструменты и материалы.

Понятие щепореза

Чаще всего щепорез оказывается необходим людям, которые планируют постройку помещения из арболитовых блоков. Покупка заводского станка — дорогая затея.

Выделяют следующие разновидности дробилки, все из них можно изготовить своими руками:

- С роторно-молотковым механизмом. Самый простой в изготовлении и универсальный прибор. Подойдет для переработки древесных отходов любого типа.

- Барабанный. Сложен в исполнении, поскольку не так легко найти барабан нужного размера.

- Дисковый. Данный вид станка легко сделать своими руками. Он состоит из вала, на который насажены диски. Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками.

- Шредер. Имеет сложную конструкцию и применяется для грубого измельчения дерева. Изготовление такого щепореза предполагает использование мощных шестеренок или наличия двух валов, материалом для которых служат металлические уголки или самодельные ножи из рессоры.

Несмотря на различия, станков для щепы своими руками изготовленных, как правило, их принцип работы схож. Конструкция предполагает наличие двигателя, который осуществляет вращение вала. Вал же в свою очередь передает движущую силу на шкив барабана, который содержит режущие элементы. Эти элементы и производят переработку древесного материала в щепу.

Изготавливаем щепорез самостоятельно

Отдельные детали для изготовления по чертежам щепореза своими руками потребуется выточить на токарном станке. Другие же вполне реально смастерить в домашних условиях.

Диск с ножами

Диаметр маховика, представляющего собой диск, должен находиться в пределах от 300 до 350 мм. Толщина его должна составлять 20 мм. Диск функционирует как маховик, это предотвращает застревание в механизмах щепореза больших кусков дерева и исключает незапланированные паузы в работе. По этой причине маховик изделия должен обладать значительным весом.

Для данного узла щепореза потребуется заготовка из металла. На токарном станке или с использованием других приспособлений необходимо пропилить в заготовке отверстие, которое послужит гнездом для установки вала. Также необходимо проделать крепежные отверстия и три паза. Через эти пазы части древесины будут транспортироваться к молоткам.

Для ножей отлично подходят автомобильные рессоры. Каждый будущий нож должен содержать 2 отверстия, которые необходимо зенковать, ведь головки винтов должны сидеть очень плотно.

Следующей операцией является закрепление ножей на диске, которое производится болтами с потайной шляпкой под шестигранник. Такой тип крепления обеспечит надежность соединения и неподвижность болтов во время подкручивания гаек с другой стороны изделия.

Молотки

Молотки представляют собой плоские пластины, располагающиеся на роторе. Толщина этих пластин должна составлять 5 мм. Их задача состоит в дополнительном дроблении деревянной щепы, после работы диска с ножами. Рекомендуется использовать покупные молотки, так как их изготовление своими руками — трудоемкий процесс.

Для изготовления арболитовой щепы расстояние между молотками в составе измельчителя должно составлять 24 мм.

Сито для щепореза

Внутри сита по чертежам размещается камера для растирки. Материалом для сита служит цилиндр из металла диаметром 30-35 см. Для того, чтобы смастерить такой цилиндр потребуется стальной лист длиной 942-1000 мм. В нем нужно пробить отверстия с радиусом 4-6 мм. Эти отверстия рекомендуется проделывать пробойником или иным приспособлением, поскольку их края должны быть неровными и острыми. Поэтому просверливание для данной операции не годиться.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха щепореза, а также воронки приемного бункера изделия сгодятся листы металла толщиной не менее 8-12 мм. Для нарезки нужного размера заготовок применяют чертежи. Удобнее будет подготовить выкройки из плотного материала, например картона, а затем вырезать заготовки уже из металла. Следом производятся сварочные работы для формирования объемного вида изделий и устанавливаются ребра жетскости, в качестве которых используют уголки из металла или трубы.

Стоит учесть, что режущая часть при работе не должна задевать защитный корпус щепореза. Поэтому при его проектировании необходимо оставить зазор, то есть корпус должен иметь больший диаметр, чем режущая часть, на 3-5 см.

Дробильную часть щепореза оборудуют цапфой вала с подшипниками, молотками и режущим диском.

Следующий шаг в изготовлении щепореза предполагает проделывание отверстий для установки вала изделия, а также для подачи древесины и выхода готового продукта.

Устройство, предназначенное для подачи древесины, присоединяется к корпусу под углом, как правило, параллельно полу или станине.

Приводной механизм на щепорез при изготовлении его своими руками устанавливают в самую последнюю очередь. Производят крепление электрического двигателя, потом шкивов соответствующего радиуса. Последний этап — соединение этих узлов ремнями. Применять можно обычные автомобильные ремни, только необходимо учесть их диаметр и размер.

Двигатель

Двигатель является важной частью готового агрегата, так как от его производительности зависит мощность щепореза, изготовленного своими руками, а также величина затрат по его эксплуатации.

Электрический мотор имеет ряд преимуществ:

- производит мало шума

- имеет меньшую массу

- экологичен

- не требует производить заправку

Однако стоит заметить, что зависимость двигателя от перепадов напряжения и привязанность к источнику питания может одним махом перечеркнуть все плюсы.

Бензиновый двигатель обладает большей мощностью и длительностью эксплуатации. При этом он громко работает, загрязняет окружающую среду и требует частой заправки.

Собираем узлы щепореза

Сборка щепореза осуществляется в следующей последовательности:

- Сбор режущего узла. На вал осуществляется установка подшипников, диска с ножами и молотков.

- Подготовка кожуха к установке. Производится проделывание отверстий для вала, бункера приема и подачи деревянной щепы.

- Просверливание отверстий для крепежных болтов и приваривание воронки бункера подачи пиломатериалов.

- Сборка приводного механизма щепореза. Осуществляется установка двигателя на раме, крепление шкивов и установка приводных ремней.

- Закрепление рубильного блока, а также защитного корпуса, который способен уберечь от попадания в рабочий механизм щепореза посторонних предметов.

- Производится пробный запуск щепореза.

Техника безопасности

Эксплуатация дробилки древесины, собранной своими руками, требует обязательного соблюдения техники безопасности и технического обслуживания.

Перед началом работы, а также в ее ходе, необходимо внимательно следить за тем, чтобы в режущий блок не попало никаких посторонних предметов. Частично от этой угрозы спасает изготовленный защитный кожух. Посторонний предмет приведет к затуплению режущих ножей или выхожу из строя всего щепореза.

На площадке, на которой производится изготовление деревянной щепы, не допускается присутствия детей.

Основные требования техники безопасности при эксплуатации щепореза, изготовленного своими руками:

- Рабочая одежда. Не допускается производить работу со станком, в форме со свисающими рукавами или другими частями одежды во избежание затягивания частей тела в режущую часть щепореза. Полезными также окажутся рукавицы, щиток для защиты лица, глаз и носа.

- Перед применением щепореза необходимо произвести затяжку болтов, а также убедиться в целостности корпуса и отсутствии механических повреждений двигателя. Если на дробилку установлен электрический двигатель, нелишним будет проверить заземление.

- После запуска двигателя необходимо дождаться полной раскрутки режущего узла. Только после этого допускается загружать первую порцию древесины.

- Во время уборки готовой деревянной щепы необходимо произвести остановку двигателя щепореза и прекратить работу. Также не допускается нахождение людей в области выброса щепы во время ее производства на расстоянии 5 метров от выходного устройства.

- Не стоит забывать и о пожарной безопасности. Запрещается курить и пользоваться открытым огнем в непосредственной близости от работающего щепореза.

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. В ситуации, когда необходимо большое количество древесной щепы, а купить готовый щепорез не представляется возможным из-за его дороговизны, прибор изготавливают своими руками. Для этого потребуется понимание механизма работы устройства, наличие необходимых материалов и навыки работы с металлом.

чертежи, устройство конструкции :: SYL.ru

Ухаживая за своим садовым участком, каждый хозяин сталкивается с проблемой утилизации веток, остающихся после обрезки деревьев, и других отходов, образующихся после уборки огорода. Чаще всего их сжигают или вывозят. А можно дать этим отходам «вторую жизнь», просто измельчив их.

После этого полученные щепки можно будет использовать для топки котла на твердом топливе, в качестве одного из компонентов для компоста либо для изготовления арболитовых блоков.

Поможет в измельчении отходов щепорез. Чертежи подобного устройства обычно не вызывают особых затруднений при его конструировании, которое можно произвести самостоятельно.

Понятие щепореза

Прежде чем изготавливать щепорез своими руками, необходимо понять, что это за оборудование и как оно работает.

Щепорез – это устройство, напоминающее молотковую рубительную машину. Он позволяет измельчать древесину до плоской щепы, длина которой составляет до 25 мм. Для обеспечения работы данного механизма необходимо подключение к электрической сети или двигателю внутреннего сгорания.

Устройство станка

Щепорез, чертежи которого можно посмотреть на картинках к данной статье, состоит из следующих основных компонентов:

- Корпус машины.

- Защитный кожух, который защищает движущиеся части устройства. Может быть откидным или съемным.

- Двигатель. Он может быть электрическим или внутреннего сгорания.

- Вал, который соединяется с двигателем.

- Внешний шкив, который соединяет между собой вал и двигатель.

- Молотки плоской формы, когда находятся в свободном вращении.

- Отбойники, которые разделяют молотки на отдельные части (сектора).

- Диск, на котором закреплены ножи.

- Сито. Размер ячейки в нем составляет 15-20 мм. В нем собираются продукты рубки.

- Входной патрон, в который непосредственно подаются древесные отходы.

Принцип работы устройства

Самодельный щепорез работает по достаточно простому принципу. Двигатель (независимо от его вида) закреплен на станине. Он соединяется со шкивом посредством ременной передачи. Шкив вращается и приводит в действие вал, закрепленный в роликовых подшипниках. На валу крепится диск с ножами.

Сырье подается вручную. Попадая внутрь, отходы сами затягиваются под молотки и ножи. Это является своеобразной защитой рук.

Подготовка корпуса

Щепорез своими руками начинают изготавливать с подготовки необходимых деталей. Часть из них можно приобрести в местах сбора металлолома, а некоторые придется выточить у токаря.

Для изготовления корпуса понадобится лист металла с толщиной 3-5 мм. Из него с помощью трафарета вырезается нижняя и верхняя часть. Трафарет напоминает соединенные вместе круг и прямоугольник. Причем важно выбрать такие размеры, чтобы диаметр круга был больше диска с закрепленными ножами на 3-5 см. Боковой стенкой будет служить полоска металла. Понадобятся также два «бочонка»», которые можно вырезать из арматуры. В них делается резьба. Благодаря им соединяются верхняя крышка и корпус.

Соединяются части с помощью сварки. Сначала сваривается нижняя пластина с боковой полоской металла. После этого проверяется, вместится ли диск с ножами. Если все подходит, приступают к сварке «бочонков», которые соединяются с боковой и нижней сторонами. Все швы провариваются с двух сторон.

В корпусе необходимо подготовить отверстие для вала. В крыше делается отверстие для того, чтобы можно было вместить ветки. Оно выполняется под определенным углом, за счет чего ветки не выбрасываются назад.

Подготовка других элементов

Прежде чем конструировать щепорез своими руками, необходимо подготовить все детали. Для изготовления диска понадобится металлический лист толщиной 16-20 мм. Диаметр готового изделия должен быть примерно 300-350 мм. В центре делается отверстие, куда помещается шпонка, а по внешнему периметру — симметричные прорези. Через них будет отводиться стружка. Для крепежа ножей подготавливаются отверстия. Щепорез своими руками можно собрать с применением готового диска. В любом случае диск одновременно будет являться маховиком.

Для подготовки ножей, каждый из которых должен иметь два отверстия, чаще всего рекомендуют брать рессоры от легкового автомобиля. Отверстия углубляют, чтобы головки винтов «утапливались» в нож. Ножи для щепореза закрепляются с помощью болтов, которые откручиваются (закручиваются) шестигранным ключом. Этот факт объясняется тем, что болты под отвертку закручиваются не так плотно. Болт же под шестигранник легче удержать при закручивании гайки от проворота, он лучше прижимается к диску, пазы на головке не «слизываются».

Под молотками понимают плоские пластины металла, толщина которых составляет порядка 5 мм. Располагаются они на роторе. Это те детали, которые лучше купить уже готовые.

Необходимо подготовить сито. Для этого берут любую металлическую емкость, от которой отрезается кольцо. В нем делают отверстия. Можно воспользоваться сверлом или пробойником конусного типа.

Далее организуется выталкивание стружки из машины. Для этого на второй стороне диска (противоположной ножам) привариваются поперечные планки. Они будут вращаться вместе с диском, тем самым подталкивая стружку наружу.

Как сделать щепорез

Когда все детали по отдельности подготовлены, можно приступать к сборке всей машины. Делают это в следующей последовательности:

- Собираются элементы рубильного блока. На вал одеваются подшипники, маховик (диск с ножами), молотки.

- Далее проверяется рама на наличие всех необходимых отверстий: для вала, выгрузки щепы, приемного бункера, для болтов.

- К раме приваривается воронка для приемного бункера. Делается это под углом.

- Следующий этап подразумевает подготовку привода. На раме монтируется мотор, шкивы, одеваются ремни.

- К раме монтируется рубильный блок в сборе.

- Последним этапом на рубильный блок одевается защитный кожух для обеспечения безопасности.

После полной сборки щепореза производится его пробный запуск. Делается он вхолостую. Первое время после начала работы (примерно 5-7 дней) щепорез рекомендуется эксплуатировать в щадящем режиме, не перегревая его. За это время все детали «притрутся» друг к другу. Благодаря этому снизится риск их «заклинивания». Уже через несколько дней работы самодельная машина готова к частому использованию при обычных условиях.

Как сделать щепорез (дробилку для щепы) своими руками

В связи с высокими ценами на строительный материал, владельцы частных домов и просто желающие построить бытовое сооружение, задумываются об удешевлении работы. В данном случае отличным помощником послужит щепорез. С его помощью производят материал для строительных блоков, из которых впоследствии создают постройку. На момент завершения строительства не следует прятать агрегат до следующей потребности возведения помещения, оборудование пригодится для переработки отходов, собравшихся после весенней или осенней уборки сада.

Для того, чтобы не тратить деньги на приобретение нового оборудования, можно сделать щепорез своими руками. Для изготовления агрегата требуется внимательно изучить конструкцию устройства, создать чертежи, собрать необходимые детали и набор инструментов.

Из каких элементов состоит станок для щепы

Станок для щепы обладает несложной конструкцией, которая приводится в действие при помощи главного элемента – электрического или бензинового двигателя.

Комплектация устройства состоит из данных составляющих:

- корпус съемного типа для безопасности работы и облегчения задачи замены запчастей;

- вал, который соединен с электрическим двигателем посредством шкива;

- диск, оснащенный тремя острыми ножами, собственно которые и производят измельчение древесного материала;

- группы, состоящие из молотков, производящих свободное вращение;

- электрический или бензиновый двигатель внутреннего сгорания;

- рама;

- резервуар для помещения в него перерабатывающегося материала, выполненный в виде воронки;

- сито с ориентировочным размером ячеек в 2 см;

- выходной элемент для получения готового древесного сырья.

Дробилку для щепы применяют в качестве измельчителя древесного материала до кусочков с длиной 2,5 см и шириной 0,5 см, что отлично подходит для изготовления арболита, который после специальной обработки можно использовать в процессе строительства дома.

Чем полезна дробилка для отходов

Прежде чем перейти к вопросу, как сделать щепорез, следует рассмотреть основные преимущества применения данного агрегата.

Промышленные образцы

Устройство позволяет владельцу избежать процесса разведения костров из собранного огородного мусора, с чем сталкивается каждый владелец дачного участка или частного дома. Ежегодно в саду производится уборка, в результате собирается много отходов после обрезки деревьев, формировании кустарников или подготовки огорода к зиме. В результате остается много срезанных сучков, ботвы, кустарников, которые впоследствии необходимо вывозить или сжигать.

Станок для щепы избавляет владельца от подобных задач и позволяет производить из отходов материал повторного применения.

После дробления отходов обладатель щепореза получит пригодную смесь, из которой можно изготовить компост или применять для заправки твердотопливного отопительного оборудования.

Естественно, станок будет полезен в любом доме, где есть даже небольшой приусадебный участок или огород, однако ввиду большой стоимости, не каждый может себе позволить приобрести такой агрегат. Существует еще один вариант обзавестись полезным устройством — сделать щепорез своими руками.

ВИДЕО: Как сделать щепорез всего за пару часов

Поэтапная подготовка деталей

Прежде чем начать изготовление агрегата, следует убедиться, что в наличие имеются все необходимые элементы и подобрать наиболее оптимальный вариант чертежей с указанными размерами для каждой запчасти.

Чертеж самодельной дробилки

Двигатель для щепорезки

От выбора двигателя зависит, насколько щеподробилка будет производительной и сколько потребуется вложить денежных средств на эксплуатацию.

Электрический двигатель обладает хорошей степенью экологичности, низким уровнем шума и небольшим весом, однако по мощности значительно уступает бензиновым движкам.

Бензиновый агрегат имеет высокую мощность, не зависит от электроэнергии, но сильно шумит, требует определенного ухода, регулярной заправки топливом.

Как сделать дробилку – подбираем диск с ножами

Диск-площадка для ножей и одновременно маховик

Диаметр диска должен варьироваться в пределах 30-35см, толщина не более 2,5 см. Веса элемента недостаточно для того, чтобы избежать заклинивания диска в процессе работы, поэтому его необходимо утяжелить. Диск можно оснастить металлической заготовкой, в которой нужно создать небольшое отверстие для вала (с учетом шпоночных креплений), 3-4 монтажных углублений и три паза, через которые потом будет проходить рубленный древесный материал по направлению к крутящимся молоткам.

Щеподробилка также должна быть оснащена ножами, в качестве чего необходимо использовать рессоры для автомобиля. В каждом ноже нужно сделать 2 отверстия для последующего зенкования и установить элементы на диск, прикручивая болтами с потайной головкой.

Молотки

В качестве молотков применяют металлические пластины с толщиной в 0,5 см, которые располагают на роторе. Приспособление осуществляет дополнительное дробление древесной щепы.

Владельцы, которые уже сталкивались с вопросом, как сделать дробилку, рекомендуют приобрести данную запчасть в магазине.

Сито

Чтобы изготовить сито для щеподробилки, необходимо подготовить цилиндрическую металлическую емкость, в которой нужно произвести отверстия при помощи сверла.

Подбираем корпус и воронку

Для того, чтобы сделать даже самый простой щепорез своими руками, нужны корпус и приемная воронка. Для этого отлично подойдет железный лист, из которого вырезают все элементы исходя из размеров и форм, предварительно подготовленных выкроек. После подготовки, материал необходимо соединить сваркой.

Сбор всех запчастей

Конструкция агрегата

Чтобы правильно сделать щепорез своими руками, собрать все детали и установить их в нужное место, следуйте нескольким последовательным этапам.

Основа

Вытачиваем толстый круглый диск, который будет одновременно выступать и маховиком и в качестве подставки для ножей. В продаже можно найти и готовый образец, но с изготовлением никаких проблем не должно возникнуть.

Для основы берем круглый лист железа толщиной 20 мм, в центре которого делаем отверстие под шпонку, по краям – небольшие прорези для отвода измельченной щепы.

Прорези желательно делать симметричными друг другу.

В том месте, где будут крепиться ножи, делаете отверстия под крепеж.

Что касается крепления ножей, для этого лучше всего использовать болты под шестигранный ключ с потайными шляпками – так головочные пазы не «слижет» в процессе работы. Удобство использования шестигранника и в том, что его проще и быстрее подтягивать, в отличие от гаек.

С обратной стороны круга привариваем две планки, которые будут нужны для проталкивания измельченных частей наружу.

ВИДЕО: Как сделать ножи для дробления

Корпус щепореза

Подставка, понятно, основная часть щепореза, но и измельчитель тоже должен быть выполнен по технологии. Для его изготовления берем лист железа толщиной 5 мм.

Для него понадобится листовой металл толщиной 3−5 мм, из которого вырезают прямоугольник и круг. Диаметр круга должен быть на 50 мм больше, чем у диска.

Стенку корпуса изгибаем из полосы, бочонки нарезаем из прямоугольного прута.

Теперь берем сварочный аппарат, электроды и приступаем с борке.

- Привариваем полосу к нижней пластине, не забывая оставлять несколько миллиметров зазора между кругом с ножами и боковиной. Для этих целей подходят бочонки из прута прямоугольного сечения. Их выставляют на боковину и нижнюю пластину и прихватывают сваркой.

- В крышке измельчителя (вырезанный круг большего диаметра делаем отверстия в тех местах, где приварены бочонки.

- Здесь же вырезаем отверстие, куда будут вставляться ветки, но делаете его под небольшим – до 15° — углом, чтобы при раскручивании маховика ветки и сучья не вылетали обратно.

После того, как сварили диск и маховик, собираем все вместе, соединяем с приводным валом и подключаем двигатель.

Рекомендации специалистов

Первых 2-3 запуска проходят вхолостую, чтобы убедиться в исправной работе самодельного агрегата.

Во время последующих 4-5 запусков не рекомендуется использовать щеподробилку в режиме максимальных нагрузок, также лучше работать с оборудованием не более 1 часа в день с краткосрочными пятнадцатиминутными перерывами.

Данного рода агрегат применяется исключительно в личных целях, для работы лучше приобрести устройство в специализированных магазинах, рассчитанную на большое количество древесных отходов. Работу с оборудованием специалисты настоятельно рекомендуют проводить в пожаробезопасном месте, в соответствующей одежде и защитных очках.

ВИДЕО: Самодельный щепорез, перерабатывающий 5 куб.м леса в сутки

Щепорез ИД 350 | Лесное хозяйство и деревообработка

Щепорез\Вал.m3d

Щепорез\Деталь 2.m3d

Щепорез\Деталь.m3d

Щепорез\Кожух верх.a3d

Щепорез\Кожух верх.m3d

Щепорез\кожух низ.m3d

Щепорез\кожух.m3d

Щепорез\молоток.m3d

Щепорез\нож ответный.m3d

Щепорез\нож.m3d

Щепорез\питатель.m3d

Щепорез\пластина.m3d

Щепорез\под молоток.m3d

Щепорез\подшипник ucp206.m3d

Щепорез\ремень.m3d

Щепорез\сетка.m3d

Щепорез\Станина.m3d

Щепорез\Технологическая сборка.jpg

Щепорез\Технологическая сборка.t3d

Щепорез\Технологическая сборка.t3d.bak

Щепорез\Чертежи\Вал _ Щепорез.cdw

Щепорез\Чертежи\Вставка под

Щепорез\Чертежи\Кожух верх _ Щепорез.cdw

Щепорез\Чертежи\Маховик _ Щепорез.cdw

Щепорез\Чертежи\Молоток _ Щепорез.cdw

Щепорез\Чертежи\Нож _ Щепорез.cdw

Щепорез\Чертежи\Пластина _ Щепорез.cdw

Щепорез\Чертежи\Пластина прижимная _ Щепорез.cdw

Щепорез\Чертежи\Рабочий орган _ Щепорез ИД350.cdw

Щепорез\Чертежи\Станина _ Щепкорез.cdw

Щепорез\Чертежи\Технологическая сборка.cdw

Щепорез\Чертежи\Шкив _ Щепорез.cdw

Щепорез\Чертежи\Шкив для АИР 100 _ Щепорез.cdw

Щепорез\Шкив.m3d

Щепорез\Шкив2.m3d

Щепорез\Щепорез.a3d

Щепорез\Щепорез2.a3d

Щепорез\Электродвигатель АИР100L2,4,6,8.m3d

Щепорез\Электродвигатель АИР100S2,4.m3d

Щепорез\Чертежи