Советы, рекомендации, видео и чертежи для создания щепореза своими руками

Практически у каждого частного дома или дачи имеется огород или приусадебный участок. Владельцы частных домов часто или редко посвящают какую-то часть своего времени для обработки своего огорода.

Для осуществления работ по благоустройству приусадебных участков могут использоваться разные инструменты и средства, которые используются регулярно, так как обработка участка должна вестись именно регулярно. В противном случае можно столкнуться с неприятными последствиями в виде сорняков, бурьянов и непривлекательного внешнего вида участка.

В обработке своего участка весьма полезным окажется одно интересное приспособление, которое сможет облегчить обработку. Речь идёт о щепорезе, который также называется садовым измельчителем — это более популярное название.Щепорез можно приобрести в магазине. Это довольно распространённое приспособление, которое пользуется популярностью у владельцев дач и частных домов. Приобретение щепореза является самым лёгким вариантом, хотя в то же время есть хорошие новости для тех умельцев, которые не ищут лёгких путей. Дело в том, что щеподробилку можно сделать своими руками, руководствуясь инструкциями и чертежами, а также видео. Об этом и пойдёт речь далее в этой статье.

Приобретение щепореза является самым лёгким вариантом, хотя в то же время есть хорошие новости для тех умельцев, которые не ищут лёгких путей. Дело в том, что щеподробилку можно сделать своими руками, руководствуясь инструкциями и чертежами, а также видео. Об этом и пойдёт речь далее в этой статье.

Зачем нужен щепорез?

Прежде чем перейти непосредственно к технической части данной статьи, следует рассмотреть все преимущества использования такого оборудования, как щепорез. Что это и зачем он вообще нужен?

Щепорез является оборудованием, которое сможет избавить владельца своего обрабатываемого участка от необходимости разводить костры или собирать громоздкие кучи мусора, которые затем придётся вывозить.

В процессе обработки участка или огорода хозяину приходится сталкиваться с такими проблемами, как невозможность переработать отходы, которые остаются после обрезки деревьев и осенней уборки огорода. Речь идёт о различной ботве, обрезках сучьев и так далее. Чаще всего это приходится сжигать или же просто сваливать всё в огромную кучу, которую придётся затем вывезти.Измельчитель поможет владельцу участка избежать головной боли от проблем с мусором, обеспечив переработку отходов для их повторного использования. На выходе, владелец щепореза может получить пригодный материал для компоста или же щепу для твердотопливных котлов.

Конечно, вся польза щепореза налицо, но, к сожалению, приобрести такой измельчитель далеко не всем по карману ввиду его довольно высокой стоимости. Выход есть: сделать его своими руками. Сделать это возможно, используя подручные инструменты и материалы.

Заготовка основы

Для начала следует заняться заготовкой основы будущей щеподробилки:

- Нужно выточить массивный круглый диск, который послужит сразу и площадкой для установки ножей и маховиком. В принципе, можно найти готовый вариант, который бы подошёл, но такой диск можно изготовить и собственноручно.

- Если изготавливать такой диск самодельно, то следует взять металлическую заголовку, толщина которой будет равна 16−20 мм. В центре диска нужно проделать отверстие, предназначенное для шпонки. Также не следует забывать о краях — по ним следует сделать симметричные прорези для отвода стружки.

- В местах, предназначенных для ножей, нужно просверлить отверстия, которые понадобятся для крепежа ножей.

- Теперь можно перейти к креплению ножей. Закреплять ножи рекомендуется болтами с потайной головкой и желательно под шестигранный ключ. Данная рекомендация легко объяснима: в отличие от болтов под крестовую и плоскую отвёртки, болты под шестигранный ключ обеспечивают достаточное прижатие крепящихся ножей к металлическому диску без «слизывания» головочных пазов. Да к тому же следует упомянуть тот факт, что, используя шестигранный ключ, болт намного легче удержать от проворота, когда осуществляется затяжка гайки, с другой стороны.

- Для выталкивания стружки наружу, на противоположную ножам сторону маховика самодельной щеподробилки следует приварить поперечные планки, которые будут выталкивать стружку, вращаясь вместе с диском.

Изготовление корпуса щепореза

Выше был рассмотрен основной рабочий элемент измельчителя. Теперь можно перейти к описанию изготовления корпуса.

- Для него понадобится листовой металл толщиной 3−5 мм. Из него следует вырезать две одинаковые детали, которые впоследствии послужат верхней и нижней пластиной. По внешнему виду они выглядят как круг и прямоугольник, которые были наложены друг на друга. Круг должен обязательно быть большего диаметра, чем маховик с ножами — примерно на 3−5 см.

- Для корпуса также понадобятся так называемые «бочонки», которые можно будет изготовить из прута прямоугольного сечения, а также изогнутая металлическая полоса — она послужит боковой стенкой корпуса.

- Сборка корпуса будет невозможна без применения сварки. Для начала следует приварить изогнутую полосу металла к нижней пластине. Следует помнить о зазоре между боковой стенкой и диском. В том случае, если зазор приемлем, то можно приступить к прихвату сваркой бочонков к боковой стенке и нижней пластине. После этого нужно проварить всю получившуюся конструкцию изнутри и снаружи.

- Бочонки должны иметь отверстия с резьбой. Данные отверстия имеют своё предназначение. С их помощью впоследствии можно будет прикрепить верхнюю крышку к корпусу.

- После того как была осуществлена сварка корпуса, можно перейти к крышке измельчителя. В ней должны быть сделаны отверстия и выполнены в соответствии с положением бочонков. К тому же не следует забывать об отверстиях под приводной вал, на котором будет крепиться маховик с ножами.

- В крышке следует сделать приёмное отверстие для веток. Оно обязательно должно быть выполнено под определённым углом, чтобы ветки не могли быть выброшены назад.

- После сварки корпуса, изготовления крышки и маховика с ножами, можно приступать к их сборке вместе с приводным валом. После чего уже можно будет добавить и двигатель.

В принципе, измельчитель может быть собран своими руками. Изготовитель самодельного щепореза может руководствоваться чертежами, советами мастеров, а также всегда может посмотреть обучающие видео.

Кстати, читатель может посмотреть видео, на котором выполняет свою работу самодельный щепорез, собранный своими руками. На представленном видео можно заметить, что самодельный щепорез способен справляться со своей работой, конечно, если был собран с учётом всех рекомендаций и требований.

Оцените статью: Поделитесь с друзьями!Щепорез для изготовления арболита (чертежи станка)

Энтузиастам, решившим начать строительство дома из арболита своими руками, небезынтересно будет узнать о том, как можно сэкономить на материалах. Лучшим способом это осуществить будет самостоятельное изготовление арболита. Но тут стоит помнить, что просто желания будет совершенно недостаточно, потому что изготовление качественного продукта без соответствующего оборудования практически невозможно.

Специфическая технология производства арболита требует особого оборудования, такого как пресс и щепорез. С помощью пресса будет осуществляться уплотнение материала, а щепорез обеспечит процесс необходимым сырьем в виде игольчатого древесного заполнителя необходимой фракции и формы. Причем для его приготовления подходят отходы древесного производства в любом виде, кроме опилок. Пресс отыскать не составит особых проблем, а вот со щепорезом дело иное.

Подробнее о щепорезе

В массовом производстве арболита используются стационарные станки огромной производительности (несколько десятков кубометров в час). Но для личного использования такие махины совершенно ни к чему. Для приготовления арболита достаточно будет и небольшого роторно-молоткового щепореза, поставленного в гараже или во дворе под навесом.

Этот станок представляет собой простейший механизм, работающий от электросети. Он состоит из следующих компонентов:

- Корпус с откидным или съемным кожухом.

- Вал.

- Плоские молотки, свободно вращающиеся и разделенные специальными отбойниками по секторам.

- Диск, на котором закреплены ножи.

- Сито с отверстиями диаметром от 15 до 20 миллиметров.

- Патрон, через который осуществляется подача отходов деревообработки.

После того как на щепорез подается питание, двигатель начинает вращаться и предает это вращение барабану с лезвиями через вал. Остается только вбрасывать в патрон все древесные отходы и они будут практически мгновенно превращаться в щепу.

Щепа для производства арболитовых блоков

Щепорез

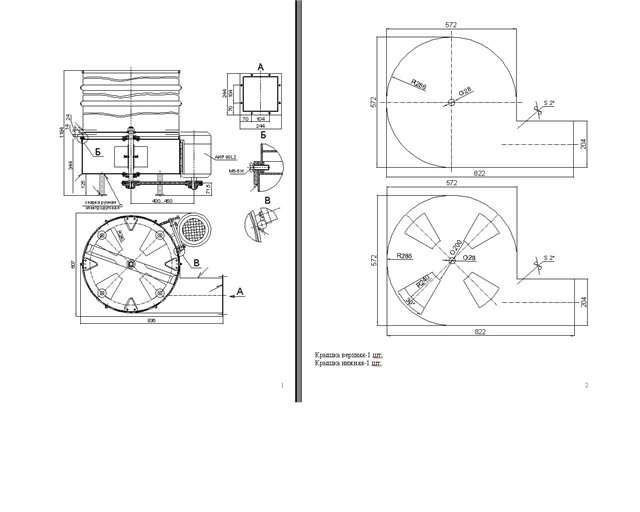

Чертеж щепореза

Чертеж щепореза

Как сэкономить на приобретении станка

Даже самый простенький щепорез имеет такую стоимость, что поневоле вынуждает задуматься над тем, чтобы сэкономить на чем угодно. Если покупать его для ведения бизнеса, то это еще полбеды. Совсем другая картина вырисовывается, если станок нужен для личных нужд. В этом случае дешевле всего будет собрать его самостоятельно. При наличии чертежей собрать его будет несложно, но проблема может возникнуть с подходящими материалами.

Если нет возможности изготовить детали самостоятельно, то можно заказать их изготовление на стороне. Но тут тоже есть нюанс. Без необходимой документации эти детали будут сделаны на глаз, что скажется на надежности всей конструкции. Поэтому просто необходимо обзавестись чертежами станка в сборе и отдельных деталей.

Необходимую документацию можно поискать в свободном доступе или заказать ее изготовление у какого-нибудь конструктора. Это будет стоить гораздо дешевле, чем покупка готового щепореза.

Видео

Щепорез ИД 350 — Чертежи, 3D Модели, Проекты, Лесное хозяйство и деревообработка

Щепорез\Вал.m3d

Щепорез\Деталь 2.m3d

Щепорез\Деталь.m3d

Щепорез\Кожух верх.a3d

Щепорез\Кожух верх.m3dЩепорез\кожух низ.m3d

Щепорез\кожух.m3d

Щепорез\молоток.m3d

Щепорез\нож ответный.m3d

Щепорез\нож.m3d

Щепорез\питатель.m3d

Щепорез\пластина.m3d

Щепорез\под молоток.m3d

Щепорез\подшипник ucp206.m3d

Щепорез\сетка.m3d

Щепорез\Станина.m3d

Щепорез\Технологическая сборка.jpg

Щепорез\Технологическая сборка.t3d

Щепорез\Технологическая сборка.t3d.bak

Щепорез\Чертежи\Вал _ Щепорез.cdw

Щепорез\Чертежи\Вставка под

Щепорез\Чертежи\Кожух верх _ Щепорез.cdw

Щепорез\Чертежи\Маховик _ Щепорез.cdwЩепорез\Чертежи\Молоток _ Щепорез.cdw

Щепорез\Чертежи\Нож _ Щепорез.cdw

Щепорез\Чертежи\Пластина _ Щепорез.cdw

Щепорез\Чертежи\Пластина прижимная _ Щепорез.cdw

Щепорез\Чертежи\Рабочий орган _ Щепорез ИД350.cdw

Щепорез\Чертежи\Станина _ Щепкорез.cdw

Щепорез\Чертежи\Технологическая сборка.cdw

Щепорез\Чертежи\Шкив для АИР 100 _ Щепорез.cdw

Щепорез\Шкив.m3d

Щепорез\Шкив2.m3d

Щепорез\Щепорез.a3d

Щепорез\Щепорез2.a3d

Щепорез\Электродвигатель АИР100L2,4,6,8.m3d

Щепорез\Электродвигатель АИР100S2,4.m3d

Щепорез\Чертежи

Щепорез ручной. Как сделать щепорез своими руками: чертежи, устройство конструкции

Доброе время суток. Собираюсь изготовить тоже такой агрегат.Но мне нужна щепа для отопления. Вот такой агрегат нашел в инете. Хочу от мотора «Дружба 4». Volodaris Живу здесь. Volodaris , Собственно вот фото начального этапа. Фотки не много по перепутаны, дальше постараюсь сделать как то в последовательности.

Ножи делал из рессоры, сверлил в токарном станке. Вот еще фото.

Для чего предназначается щепорез? Арболит из щепы

И последние 3 фото. Смотрим тему Самодельный измельчитель веток и садовых отходов. Ротор и молотки. Плоские пластины толщиной около 5 мм располагаются на роторе на расстоянии 20 мм друг от друга. Они осуществляют дополнительное измельчение щепы.

Молотки лучше купить готовые — они должны быть абсолютно одинаковые для балансировки вала. Режущий диск с ножами. Диск для ножей. Выбирайте диск диаметром см и толщиной не менее 2 см, тогда в режиме маховика даже самые упорные куски древесины не смогут заклинить механизм. Расстояние между диаметром корпуса и маховика должно составлять около 5 см, чтобы диск свободно размещался и не заклинивал от кусков древесины.

Ножи можно изготовить из автомобильных рессор — они из прочной рессорной стали 65ГС. В них необходимо проделать специальные отверстия, чтобы утопить головки крепежных болтов.

Калибрующее сито. Фракционное сито внутри дробилки. Сито изготавливается из металлического цилиндра подходящего размера, в котором пробиваются отверстия диаметром 1, см. Можно использовать пробойник или лазерную резку. Также фракционную сетку можно изготовить из металлического листа толщиной не менее 5 мм.

Подающий бункер с воронкой. Производство щепы с помощью дробилки. Листовое железо толщиной мм приваривается к корпусу под углом — это упрощает загрузку дерева для переработки, делая процесс безопасным для рук.

Древесина падает на маховик под собственным весом и не выбрасывается назад. Чтобы усилить конструкцию корпуса и бункера, на стыках можно дополнительно использовать уголки или арматуру.

Щепорез своими руками чертежи

Требования к комплектующим для изготовления щепореза. После того, как найден чертеж щепореза для арболита, можно приступать к подбору материалов. Особых требований к составляющим самодельного механизма нет, но в интересах будущего владельца подбирать детали хорошего качества. Корпус, кожух, ножки и приемную воронку можно сделать из подручного материала — любого листового металла достаточной толщины, что найдется у каждого мастеровитого мужчины в гараже.

А вот режущий диск с ножами, вал, молотки и другие специфические запчасти лучше заказать на металлообрабатывающем предприятии.

Основной задачей щепореза является измельчение древесины в щепу, причем с определенной формой и размерами, чтобы этот материал подошел для того или иного применения. Поэтому требования к щепе, а значит и к щепорезам, которые нередко называют измельчителями или станками для измельчения древесины, зависят от последующего применения этого материала. В этой статье ГК мы рассказывали обо всех возможных способах использования щепы, а также о тех требованиях, которые предъявляют к измельченной древесине. А в статье Дробилки для щепы мы говорили о зависимости между типом измельчителя и характеристиками щепы.

Это те детали, от которых зависит успех всей работы, поэтому тут советуем не экономить. Особую точность изготовления требует диск с валом, если не будет достигнута балансировка, то конструкция быстро разрушится из-за вибрации.

Множество разновидностей электромоторов дают возможность сделать выбор среди очень похожих вариантов. Мотор можно купить или снять с какого-то старого прибора с достаточной мощностью. Главное, чтобы все детали были сделаны из материала хорошего качества, не имели значительных повреждений и могли выполнять свою функцию. Поэтому следует особенно внимательно отнестись к их выбору: диск с ножами вращается с бешеной скоростью, создавая нагрузку на все системы.

Если элементы не способны ее выдержать или недостаточно хорошо соединены между собой, это может привести к несчастному случаю. Режущий диск выступает в роли маховика: набирая скорость, он сам поддерживает раскрутку, что позволяет сэкономить на мощности электродвигателя.

Пошаговая инструкция изготовления. При изготовлении щепореза для арболита своими руками, чертежи играют первостепенную роль. В основном распространен станок роторного типа, принцип работы которого описан выше. Щепорез — хоть и несложный станок, но его сложно собрать правильно. Если вы планируете ограничиться производством арболита для небольшой частной постройки, то лучше выбирать конструкцию попроще.

Более простое устройство будет работать чуть менее эффективно, зато снизятся шансы на поломку или сбой в работе. Но в этом случае измельчитель древесины может быстро прийти в негодность: даже небольшая ошибка в такой точной конструкции дисбалансирует всю систему. Этапы создания измельчителя древесины. Ищем чертеж самодельного щепореза для арболита.

Чем детальнее будет документация, тем больше шансов на создание хорошего устройства. Подбираем запчасти. Некоторые из них проще всего найти на пунктах сдачи металла, некоторые — заказать на заводе, остальное найдется в любой мастерской. Подготовка деталей. Она проходит всегда по одной схеме: на вал насаживают молотки, режущий диск с ножами, отдельно создается корпус строго по заданным размерам.

В нем вырезают все необходимые отверстия и сверлят места для крепежных болтов. Сборка конструкции. После подготовки начинается монтаж привода: устанавливается двигатель, присоединяются шкивы, занимает свое место рабочий вал. Все детали размещают согласно схеме. После окончания работ нужно первый раз запустить щепорез без нагрузки, на холостых оборотах. Это необходимо, чтобы все детали притерлись друг к другу и приготовились к работе. Первую неделю станок эксплуатируют только в щадящем режиме.

Условия эксплуатации и техника безопасности. При работе с дробильным оборудованием обязательно проводится как плановое техобслуживание, так и контрольная проверка перед каждым запуском. Чтобы избежать проблем с дробилкой, следует внимательно изучить правила безопасности и особенности технического обслуживания. Важно тщательно следить, чтобы в станок не попадали недробимые предметы, которые могут заклинить диск или затупить ножи.

Также не допускается присутствие детей на площадке, где производится щепа. Соблюдение техники безопасности является необходимой частью работы и с самодельным, и с промышленным щепорезом. Защитная форма. Рабочая одежда должна быть плотно застегнута, свисающие концы и рукава не допускаются. Необходимы защитные рукавицы и лицевой щиток, либо маска, лепесток для носа, наушники или средства защиты от шума. Проверка исправности оборудования. Перед включением щепореза проверьте затяжку резьбовых соединений, убедитесь в визуальном отсутствии механических повреждений корпуса и деталей систем.

Проверьте заземление. Перед включением дробилки следует полностью очистить бункер для подачи. Сначала дождитесь, пока раскрутится диск, и только потом загружайте древесину. В роторную дробилку не должны попадать металические предметы. Защита от разлетающихся опилок необходима при работе с дробилкой: не допускается подходить на расстояние ближе 5 м от зоны выброса.

На время уборки измельченной древесины дробилку необходимо остановить. Пожарная безопасность. Во время работы, ремонта или технического обслуживания дробилки нельзя курить или пользоваться открытым огнем.

Понятие щепореза

Древесная пыль легко загорается, поэтому неосторожность в обращении с огнем может привести к плачевным последствиям. Техническое обслуживание.

Регулярное техническое обслуживание щепореза — залог его правильной и долгой работы. Осмотр, проверка натяжения ремней и надежности крепления узлов, чистка внутренней полости измельчителя — все это является неотъемлемой частью ежедневного ухода за станком.

Смазка подшипников качения и втулок бит осуществляется с помощью масленки с периодичностью часов. Рубильные ножи затачивают по мере необходимости 1—2 раза в неделю.

Ножи можно заточить на плоскошлифовальном станке. В этом случае заточка должна производиться со стороны режущей кромки. Можно использовать и настольный шлифовальный станок наждак с абразивной чашкой. Заточной станок для ножей.

Ухаживая за своим садовым участком, каждый хозяин сталкивается с проблемой утилизации веток, остающихся после обрезки деревьев, и других отходов, образующихся после уборки огорода. Чаще всего их сжигают или вывозят. После этого полученные щепки можно будет использовать для топки котла на твердом топливе, в качестве одного из компонентов для компоста либо для изготовления арболитовых блоков. Поможет в измельчении отходов щепорез. Чертежи подобного устройства обычно не вызывают особых затруднений при его конструировании, которое можно произвести самостоятельно.

Это необходимо, чтобы не нарушить кинематику резания. В противном случае произойдет локальный перегрев, образуются подпалины, возможно снижение твердости лезвий. Какой должна быть щепа для арболита по ГОСТ. Старый ГОСТ допускал использование в арболите щепы длиной до 40 см. Сегодня производство арболита детально описано в ГОСТ , требования к размерам древесного наполнителя в нем более жесткие. Щепа по ГОСТу на год должна обладать следующими параметрами:.

Длина; Ширина; Толщина. Не более 30 мм, оптимально 20 мм;Не более 10 мм, оптимально 5 мм;Не более 5 мм. На щепе не должно быть видимых признаков плесени, гнили, инородных материалов — глины, почвы, песка. Зимой нужно обязательно очищать дерево от примесей льда или снега.

Почему не каждая дробилка подойдет для приготовления арболитовой щепы. Вследствие установленных норм щеподробилка под арболит должна соответствовать производственным требованиям: перерабатывать с одинаковой эффективностью и твердое дерево, и мелкие части веток. В результате работы станка должна получаться щепа с определенной фракцией. Обыкновенный измельчитель отходов не подойдет, у него другая направленность работы — избавление от древесного мусора.

Для производства арболита необходимо получить правильные щепки примерно одного размера. Это отдельная технология, требующая внимательного подхода.

Щепорез своими руками

Видео с примерами работы. Для того, чтобы досконально понять все нюансы устройства станка и технологии, лучше просмотреть несколько видео: щепорез для арболита в работе и разобранный.

Сборка абсолютно нового устройства имеет множество нюансов, несмотря на то, что станок достаточно простой. Лучше один раз увидеть работу профессионалов и услышать их объяснения всех этапов с примерами.

Например, вот видео промышленного щепореза. В принципе, измельчитель может быть собран своими руками. Изготовитель самодельного щепореза может руководствоваться чертежами, советами мастеров, а также всегда может посмотреть обучающие видео.

Кстати, читатель может посмотреть видео, на котором выполняет свою работу самодельный щепорез, собранный своими руками. На представленном видео можно заметить, что самодельный щепорез способен справляться со своей работой , конечно, если был собран с учётом всех рекомендаций и требований.

Добавить комментарий Не отвечать. Уважаемые читатели! Мы не приемлем в комментариях мат, оскорбления других участников, спам и ссылки на сторонние ресурсы, враждебные заявления в сторону администрации и посетителей ресурса.

Комментарии, нарушающие правила сайта, будут удалены. Следить за комментариями этой статьи. Главная Инструмент Инвентарь Щепорез своими руками: советы, рекомендации, чертежи и видео.

Содержание 1 Зачем нужен щепорез? Как сделать бетономешалку своими руками: видео и чертежи.

Как своими руками сделать коптильню холодного копчения, видео.

схемы и чертежи станка, устройство конструкции

Тем, кто решил заняться бюджетным строительством и изготавливать арболитовые блоки своими руками, одного желания будет недостаточно. Специфическая и малораспространенная технология требует применения особого оборудования. И если для формовки отыскать недорогой пресс несложно, то раздобыть основное сырье для арболита – щепу – куда труднее. Кроме того, что ее нужно много, от деревянного заполнителя требуется еще и правильная фракция, а также игольчатая форма. Получить такую из отходов леса можно при помощи так называемого щепореза.

Оглавление:

- Конструкция машины для арболита

- Характеристики и расценки

- Инструкция по сборке своими руками

Что это такое?

Измельчитель древесины, выдающий «правильную» плоскую щепу длиной до 25 мм, представляет собой молотковую рубительную машину. В крупных цехах по производству арболита стоят мощные стационарные дробилки, рассчитанные на десятки кубов заполнителя в час. Для собственных нужд или домашнего бизнеса такое громоздкое оборудование ни к чему. Достаточно будет поставить компактный роторно-молотковый щепорез для изготовления арболита у себя во дворе, под навесом или в гараже.

По своей конструкции рубительная машина для арболита – всего лишь несложный станок, работающий от электросети или ДВС. В комплект входят:

1. Устойчивый корпус со съемным или откидным защитным кожухом.

2. Вал, соединенный через внешний шкив с двигателем.

3. Свободно вращающиеся плоские молотки, разделенные отбойниками на несколько групп по секторам.

4. Диск с закрепленными в пазах ножами.

5. Сито с крупными ячейками 15-20 мм для продуктов рубки.

6. Входной патрон подачи древесных отходов.

Рабочий вал приводится в действие шкивом, который, в свою очередь, соединен ременной передачей с электрическим двигателем или ДВС, закрепленным на станине. Сырье подается вручную – обрезки просто закидываются по одному в рукав, а дальше щепорез для арболита сам затягивает их под работающие ножи и молотки.

Характеристики и цены

Основная характеристика рубительной машины – не мощность ее двигателя и не производительность, хотя последняя играет важную роль для специализированных цехов. Собираясь изготавливать арболитовые блоки, ориентируются в первую очередь на качество и размеры щепы. Она должна быть удлиненной игольчатой или пластинчатой формы, а такой продукт реально получить только при 1500 об/мин. С увеличением оборотов производительность станка возрастет, но часть сырья для арболита перемелется в труху, что нежелательно.

| Характеристики щепореза | РРМ-3 | ES Вх400 | Бия |

| Производительность, м3/ч | 1,5 – 3 | 1 – 2 | 1 |

| Количество ножей/молотков | 3/9 | 3/12 | 3/12 |

| Мощность двигателя, кВт | 5 | 7,5 – 11 | 5,5 |

| Обороты, мин-1 | 1500 | 1500 | 1000 |

| Фракция на выходе, мм | 5 – 30 | 2 – 40 | 20 – 40 |

| Цена, руб | 89 000 | 149 000 | 74 000 |

Делаем своими руками

Стоимость рубительных машин наталкивает на мысль, что позволить себе их купить могут только частные предприниматели, которые делают теплые строительные блоки на продажу. Если оборудование нужно исключительно «для себя», дешевле выйдет самодельный щепорез для производства арболита. Когда схема работы понятна, собирать его нетрудно. Гораздо сложнее окажется отыскать подходящие материалы. Но кулибины из народа уже давно придумали, чем можно заменить те или иные специфические узлы.

1. Где взять детали?

Прежде чем браться за работу, необходимо построить или раздобыть чертежи станка для арболита со всеми нанесенными размерами. Если у вас нет возможности вытачивать детали машины в своем гараже, придется обращаться к специалистам, а они без сколько-нибудь грамотной технической документации вынуждены будут делать все «на глаз». В результате при таких оборотах и нагрузках ваш щепорез очень быстро разболтается, и производство арболита придется отложить. Часть узлов проще отыскать в пунктах приема чермета по смешной цене, чем заказывать их изготовление. Там можно будет найти вал и внешний шкив, а если для их сборки не окажется подходящей втулки, сделать ее в мастерской. Заодно попросите прорезать пазы на валу по вашим чертежам.

Точно так же решается проблема с диском для ножей. Он должен быть достаточно тяжелым и толстым (около 15 мм), чтобы, набрав обороты, уже мог работать как маховик, исключая заклинивание особо твердых кусков древесины. В крайнем случае подходящее изделие можно вырезать из стального листа, а затем сделать три-четыре широких паза под ножи, несколько монтажных и одно центральное посадочное отверстие с учетом шпоночного крепления. Диаметр диска – около 300-350 мм.

- Ножи для щепореза домашние умельцы советуют вырезать из автомобильных рессор. После этого в них необходимо просверлить по паре отверстий и прозенковать, чтобы потом утопить головки болтов.

- Молотки (била) лучше поискать готовые – здесь нужны абсолютно идентичные тяжелые и плоские пластины.

- Помучиться придется с ситом для щепы арболита. Понадобится металлический цилиндр подходящего диаметра, в котором необходимо пробить ячейки. Сделать это проще ступенчатым сверлом или сточенным на конус метчиком.

- Для защитного кожуха и подающего рукава пойдет листовое железо толщиной около 12 мм, которое нужно нарезать, а потом сварить из полученной «выкройки» корпус.

- Для формирования ребер жесткости могут понадобиться другие виды металлопроката: трубы, уголки или гладкая арматура.

При составлении чертежа станка для арболита и изготовлении кожуха важно выдерживать все размеры, чтобы режущий узел свободно помещался в корпусе и не цеплял стенки. Для этого диаметр изделия должен быть на 30-50 мм больше маховика.

2. Этапы сборки щепореза для изготовления арболита.

В первую очередь собирается дробильный узел: на цапфы вала насаживаются опорные подшипники, режущий диск и молотки. После этого выполняется подготовка корпуса к монтажу строго по указанным в чертежах размерам. Вам нужно:

- Вырезать входы под рабочий вал, раструбы на подаче сырья и выпуске щепы для арболита.

- Просверлить нужное количество отверстий под болтовые соединения.

- Приварить под углом приемный патрон.

- Закрепить на кромке входного отверстия неподвижный контрнож, если это предусмотрено схемой, оставив зазор между изделием и режущим диском около 5 мм.

Все готово, чтобы собрать рабочий щепорез своими руками. Можно переходить к монтажу привода: устанавливать двигатель на раму, надевать шкивы выбранного диаметра и соединять автомобильными ремнями. Как вариант иногда применяют соосную схему и подключают валы через муфту. Но если нет возможности обеспечить совпадение осей, лучше не перегружать щепорез.

Когда изготовление и сборка щепореза подошли к концу, его крепят на раму, закрывают шкив кожухом (из соображений безопасности) и делают пробный запуск. Сначала вхолостую – пусть детали немного притрутся, а потом уже и с подачей обрезков. В первую неделю самодельный станок для щепы арболита лучше эксплуатировать в щадящем режиме, чтобы подшипники не перегревались, иначе их заклинит.

Щепорез своими руками : размеры станка, чертежи дробилки

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. Полученная в результате деревянная щепа может использоваться для изготовления отопительных брикетов, арболитовых блоков, а также как подстилка для домашних животных, утеплитель для сельскохозяйственных насаждений. Изготовление щепореза своими руками — несложная задача, понадобятся нехитрые инструменты и материалы.

Понятие щепореза

Чаще всего щепорез оказывается необходим людям, которые планируют постройку помещения из арболитовых блоков. Покупка заводского станка — дорогая затея.

Выделяют следующие разновидности дробилки, все из них можно изготовить своими руками:

- С роторно-молотковым механизмом. Самый простой в изготовлении и универсальный прибор. Подойдет для переработки древесных отходов любого типа.

- Барабанный. Сложен в исполнении, поскольку не так легко найти барабан нужного размера.

- Дисковый. Данный вид станка легко сделать своими руками. Он состоит из вала, на который насажены диски. Размеры измельченной древесины подлежат регулировке. Она осуществляется увеличением или уменьшением расстояния между дисками.

- Шредер. Имеет сложную конструкцию и применяется для грубого измельчения дерева. Изготовление такого щепореза предполагает использование мощных шестеренок или наличия двух валов, материалом для которых служат металлические уголки или самодельные ножи из рессоры.

Несмотря на различия, станков для щепы своими руками изготовленных, как правило, их принцип работы схож. Конструкция предполагает наличие двигателя, который осуществляет вращение вала. Вал же в свою очередь передает движущую силу на шкив барабана, который содержит режущие элементы. Эти элементы и производят переработку древесного материала в щепу.

Изготавливаем щепорез самостоятельно

Отдельные детали для изготовления по чертежам щепореза своими руками потребуется выточить на токарном станке. Другие же вполне реально смастерить в домашних условиях.

Диск с ножами

Диаметр маховика, представляющего собой диск, должен находиться в пределах от 300 до 350 мм. Толщина его должна составлять 20 мм. Диск функционирует как маховик, это предотвращает застревание в механизмах щепореза больших кусков дерева и исключает незапланированные паузы в работе. По этой причине маховик изделия должен обладать значительным весом.

Для данного узла щепореза потребуется заготовка из металла. На токарном станке или с использованием других приспособлений необходимо пропилить в заготовке отверстие, которое послужит гнездом для установки вала. Также необходимо проделать крепежные отверстия и три паза. Через эти пазы части древесины будут транспортироваться к молоткам.

Для ножей отлично подходят автомобильные рессоры. Каждый будущий нож должен содержать 2 отверстия, которые необходимо зенковать, ведь головки винтов должны сидеть очень плотно.

Следующей операцией является закрепление ножей на диске, которое производится болтами с потайной шляпкой под шестигранник. Такой тип крепления обеспечит надежность соединения и неподвижность болтов во время подкручивания гаек с другой стороны изделия.

Молотки

Молотки представляют собой плоские пластины, располагающиеся на роторе. Толщина этих пластин должна составлять 5 мм. Их задача состоит в дополнительном дроблении деревянной щепы, после работы диска с ножами. Рекомендуется использовать покупные молотки, так как их изготовление своими руками — трудоемкий процесс.

Для изготовления арболитовой щепы расстояние между молотками в составе измельчителя должно составлять 24 мм.

Сито для щепореза

Внутри сита по чертежам размещается камера для растирки. Материалом для сита служит цилиндр из металла диаметром 30-35 см. Для того, чтобы смастерить такой цилиндр потребуется стальной лист длиной 942-1000 мм. В нем нужно пробить отверстия с радиусом 4-6 мм. Эти отверстия рекомендуется проделывать пробойником или иным приспособлением, поскольку их края должны быть неровными и острыми. Поэтому просверливание для данной операции не годиться.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха щепореза, а также воронки приемного бункера изделия сгодятся листы металла толщиной не менее 8-12 мм. Для нарезки нужного размера заготовок применяют чертежи. Удобнее будет подготовить выкройки из плотного материала, например картона, а затем вырезать заготовки уже из металла. Следом производятся сварочные работы для формирования объемного вида изделий и устанавливаются ребра жетскости, в качестве которых используют уголки из металла или трубы.

Стоит учесть, что режущая часть при работе не должна задевать защитный корпус щепореза. Поэтому при его проектировании необходимо оставить зазор, то есть корпус должен иметь больший диаметр, чем режущая часть, на 3-5 см.

Дробильную часть щепореза оборудуют цапфой вала с подшипниками, молотками и режущим диском.

Следующий шаг в изготовлении щепореза предполагает проделывание отверстий для установки вала изделия, а также для подачи древесины и выхода готового продукта.

Устройство, предназначенное для подачи древесины, присоединяется к корпусу под углом, как правило, параллельно полу или станине.

Приводной механизм на щепорез при изготовлении его своими руками устанавливают в самую последнюю очередь. Производят крепление электрического двигателя, потом шкивов соответствующего радиуса. Последний этап — соединение этих узлов ремнями. Применять можно обычные автомобильные ремни, только необходимо учесть их диаметр и размер.

Двигатель

Двигатель является важной частью готового агрегата, так как от его производительности зависит мощность щепореза, изготовленного своими руками, а также величина затрат по его эксплуатации.

Электрический мотор имеет ряд преимуществ:

- производит мало шума

- имеет меньшую массу

- экологичен

- не требует производить заправку

Однако стоит заметить, что зависимость двигателя от перепадов напряжения и привязанность к источнику питания может одним махом перечеркнуть все плюсы.

Бензиновый двигатель обладает большей мощностью и длительностью эксплуатации. При этом он громко работает, загрязняет окружающую среду и требует частой заправки.

Собираем узлы щепореза

Сборка щепореза осуществляется в следующей последовательности:

- Сбор режущего узла. На вал осуществляется установка подшипников, диска с ножами и молотков.

- Подготовка кожуха к установке. Производится проделывание отверстий для вала, бункера приема и подачи деревянной щепы.

- Просверливание отверстий для крепежных болтов и приваривание воронки бункера подачи пиломатериалов.

- Сборка приводного механизма щепореза. Осуществляется установка двигателя на раме, крепление шкивов и установка приводных ремней.

- Закрепление рубильного блока, а также защитного корпуса, который способен уберечь от попадания в рабочий механизм щепореза посторонних предметов.

- Производится пробный запуск щепореза.

Техника безопасности

Эксплуатация дробилки древесины, собранной своими руками, требует обязательного соблюдения техники безопасности и технического обслуживания.

Перед началом работы, а также в ее ходе, необходимо внимательно следить за тем, чтобы в режущий блок не попало никаких посторонних предметов. Частично от этой угрозы спасает изготовленный защитный кожух. Посторонний предмет приведет к затуплению режущих ножей или выхожу из строя всего щепореза.

На площадке, на которой производится изготовление деревянной щепы, не допускается присутствия детей.

Основные требования техники безопасности при эксплуатации щепореза, изготовленного своими руками:

- Рабочая одежда. Не допускается производить работу со станком, в форме со свисающими рукавами или другими частями одежды во избежание затягивания частей тела в режущую часть щепореза. Полезными также окажутся рукавицы, щиток для защиты лица, глаз и носа.

- Перед применением щепореза необходимо произвести затяжку болтов, а также убедиться в целостности корпуса и отсутствии механических повреждений двигателя. Если на дробилку установлен электрический двигатель, нелишним будет проверить заземление.

- После запуска двигателя необходимо дождаться полной раскрутки режущего узла. Только после этого допускается загружать первую порцию древесины.

- Во время уборки готовой деревянной щепы необходимо произвести остановку двигателя щепореза и прекратить работу. Также не допускается нахождение людей в области выброса щепы во время ее производства на расстоянии 5 метров от выходного устройства.

- Не стоит забывать и о пожарной безопасности. Запрещается курить и пользоваться открытым огнем в непосредственной близости от работающего щепореза.

Щепорез, изготовленный своими руками, представляет собой полезное приспособление, с помощью которого осуществляется переработка отходов деревообрабатывающего производства. В ситуации, когда необходимо большое количество древесной щепы, а купить готовый щепорез не представляется возможным из-за его дороговизны, прибор изготавливают своими руками. Для этого потребуется понимание механизма работы устройства, наличие необходимых материалов и навыки работы с металлом.

Как собрать своими руками щепорез для арболита по чертежам

Щепорез для арболита – полезное приспособление для тех, кто хочет сделать качественную смесь для заливки монолитного арболита или создания блоков своими руками. Арболит – современный и популярный материал, который создан на основе цементного вяжущего, древесной щепы и специальных химических веществ. Арболит обладает прекрасными характеристиками тепло/звукоизоляции, большими размерами и малым весом, повсеместно используется в разных сферах строительства.

Для создания арболита в домашних условиях понадобится древесная щепа, сделать которую можно самостоятельно с помощью специального оборудования. Таким образом удастся добиться тщательного измельчения щепы, одинакового размера сырья, что существенно повысит прочность блоков и качественные характеристики материала. Сделать щепорез можно своими руками по готовым чертежам, собрав вместе несколько основных узлов.

Такое устройство будет полезно даже тем, кто планирует использовать его лишь раз при строительстве определенного объекта из арболита. Самостоятельное измельчение щепы и приготовление раствора для арболита позволит существенно сэкономить. Потом оборудование можно использовать в виде садового измельчителя, успешно перерабатывающего отходы после осенней уборки огорода, обрезки деревьев и кустарников.

Читайте также: про строительство и ремонт.

Для понижения расходов на прибор стоит серьезно отнестись к выбору узлов, деталей, частей. Многое можно найти в пунктах приема лома, достать из старой техники, на предприятиях, где недавно была выполнена модернизация оборудования (и старые узлы остались ненужными).

Как и где можно найти детали для создания щепореза:Каркас роторно-молотковой машины делают из швеллера или стального уголка (металл может быть не новым, но без ржавчины).Корпус станка (защитный кожух), приемный кожух – из листа металла толщиной 0.8-2.5 миллиметров (можно срезать со старого авто, разных настилов, ограждений).Электромотор – снять с любого электрического оборудования, старых станков (если нужно, заменяют подшипники).Шкивы, оборудование для запуска/работы мотора.Ротор – используют листовую сталь либо подходящий по диаметру маховик от двигателя авто (тут придется в него вставить и приварить вал молоткового измельчителя).Ножи – делают из рессоры авто, придавая форму и закаляя.

Если в хозяйстве есть ненужный мотоблок, можно его использовать, чтобы придать щепорезу мобильность. При наличии вала отбора мощности на моторе, можно подключать щепорез, не разбирая мотоблок. Мотор от бензопилы использовать не рекомендуют, так как его можно к валу измельчителя подключать только через цепную передачу, что требует поиска подходящей цепи, звездочки на вал.

Не подходят для оборудования и электромоторы от циркулярки, электрорубанка, болгарки (они больше подойдут для маленького веткоруба, который от щепореза отличается масштабами и производительностью).

Щепорез для изготовления арболита: принцип работы

Содержание статьи:

Прежде, чем начать делать щепорез для арболита своими руками, следует тщательно изучить чертежи, рассмотреть конструкцию, отыскать все необходимые детали и только после этого собирать их воедино. Главные узлы станка – рубильный диск с ножами, а также ротор с лопастями, молотками. Диск закрепляют на рабочем валу, который в движение приводится шкивом, соединенным с двигателем ремнем. Вал движется на двух подшипниках роликового типа, двигатель смонтирован на раме.

Сырье подают вручную – подлежащее переработке закидывают в приемный бункер, а потом отходы затягиваются под молотки/ножи. На последнем этапе переработки щепа лопастями отправляется на сито, выходит из щепореза через специальное отверстие для выгрузки. На входе приемный бункер сделан в формате воронки, чтобы подавать сырье было просто и безопасно.

Каким характеристикам должен соответствовать щепорез:Мощность мотора – около 7.5 кВт.Частота вращения мотора на рабочем валу – максиму 3000 оборотов в минуту.Оптимальная частота вращения вала, где смонтирован диск с ножами – 1500 оборотов в минуту.

Если увеличивать частоту вращения вала, есть вероятность, что древесное сырье начнет превращаться в труху (вместо того, чтобы получалась щепа нужного размера), но производительность оборудования повышается.

Основные узлы щепореза, чертеж

Самодельную дробилку роторно-молоткового типа можно сделать самостоятельно по чертежам. Размеры деталей не всегда точно должны соответствовать указанным, так как материал может быть разным. Дробилка питание имеет 220-380 В, включает несколько основных частей.

Узлы щепореза для арболита:Корпус из металла с откидным/съемным кожухом.Биты с молотками, что абсолютно свободно вращаются и отвечают за создание щепы. Секторально должны быть разделены отбойниками.Ножи, закрепленные на диске.Калибрующее сито с отверстиями величиной 15-20 миллиметров.Бункер, куда подается древесное сырье.

В сети можно найти много рабочих чертежей, где есть отличия по определенным узлам, размерам, но сам принцип работы устройства един. На оборудование подается напряжение 220 В, двигатель передает вращение за счет клиноременной передачи барабану с ножами через вал и шкив. В подающий бункер отправляют древесное сырье, которое превращается в щепу длиной до 25 и шириной до 5 миллиметров (оптимальный размер для арболита).

Изготавливаем щепорез для арболита своими руками

Для изготовления щепореза из арболита нужно приготовить все необходимые детали, после чего можно начать сборку агрегата. Некоторые детали стоит поискать, другие вполне возможно сделать самостоятельно.

Диск с ножами

Диаметр диска должен быть до 30-35 сантиметров, толщина – 2 сантиметра. Для исключения вероятности заклинивания твердых/больших кусков сырья диск должен работать по принципу маховика, поэтому его делают тяжелым.

Можно взять металлическую заготовку или вырезать ее из куска листовой стали, потом в детали пропиливают одно центральное отверстие (чтобы посадить вал, с учетом шпоночного крепления), также делают несколько монтажных отверстий, 3 паза, посредством которых отрезанные куски дерева будут отправляться под вращающие молотки.

Чтобы сделать ножи, берут автомобильные рессоры, проделывают 2 отверстия в каждом из ножей с последующим их зенкованием (нужно максимально утопить головки винтов), крепят их к диску с помощью болтов со специальной потайной головкой для шестигранника, за счет которых удается создать надежное и плотное соединение. Кроме того, болты в таком случае не смогут поворачиваться при обжатии гаек с другой стороны.

Молотки

Эта деталь представляет собой плоскую пластину толщиной до 5 миллиметров, находящуюся в роторе. Молотки отвечают за дополнительное измельчение сырья, их лучше купить готовыми. Между самими молотками непосредственно в дробилке расстояние должно равняться 24 миллиметрам.

Сито для щепореза

Чтобы сделать сито, внутри которого расположится растирочная камера, берут металлический цилиндр диаметром 30-35 сантиметров, сделанный из листа металла длиной 94.2-100 сантиметров.

В самом цилиндре делают ячейки сечением 8-12 миллиметров, лучше с использованием керна или пробойника (не сверлить), чтобы края ячеек были рваными или острыми.

Защитный кожух, воронка, приемный бункер и рама

Для создания защитного кожуха, приемочной воронки бункера приема может использоваться листовое железо толщиной 8-12 миллиметров. Листы режут в размер, сваривают по чертежу. Детали режут по заранее известным размерам и «выкройкам» (их можно подготовить заранее, используя плотный картон). Ребра жесткости делают из труб, швеллеров либо уголков.

Сам режущий узел даже минимально цепляться за стенки корпуса агрегата на должен, желательно его свободное размещение в корпусе, поэтому оптимальный диаметр маховика делают по величине меньше размера корпуса примерно на 3-5 сантиметров.

Основные детали дробильного узла: это цапфы вала, на которые насаживают опорные подшипники, молотки и режущий диск. Для формирования рабочего вала достаточно вырезать отверстия, входные/выходные раструбы, предназначенные для подачи сырья, выхода щепки.

Бункер для приема сырья приваривают под углом к корпусу. Электрический или механический приводы монтируют на завершающем этапе: крепят на раму электродвигатель, потом шкивы нужного размера, соединяют ременной передачей все узлы. Обычно для этой цели берут обыкновенные автомобильные ремни соответствующего диаметра.

Двигатель

Именно от типа двигателя будут зависеть объемы затрат в эксплуатации, производительность щепореза. Электродвигатель считается наиболее экологичным вариантом, он легче ДВС, издает меньше шума, но и мощность демонстрирует более низкую. Стоит помнить, что щепорез на электротяге будет зависеть от скачков уровня напряжения в сети.

Устройство на более мощном бензиновом двигателе будет работать дольше, производительнее, не требует наличия сети и розетки. Но ДВС издает много шума, существенно загрязняет воздух, предполагает постоянный уход и регулярную заправку.

При условии, что собранный щепорез для арболита спроектирован точно и нет разбега в соосности, можно использовать вместо ременного соединения соосную схему, монтируя подключение вала через муфту.

Собираем узлы щепореза

Сборка щепореза для арболита осуществляется в определенной последовательности, которую нужно соблюдать для обеспечения адекватной работы оборудования.

Как и в каком порядке собирать основные узлы щепореза:Сначала приступают к рубильному блоку: насаживают на вал подшипники, далее диск и ножи, молотки.Теперь нужно подготовить корпус к монтажу: сделать отверстия для вала/бункера приема сырья, выгрузки щепы.Далее сверлят отверстия для болтов сборки, приваривают воронку бункера приемки под углом к корпусу.Сборка привода осуществляется так: двигатель крепят на раме, монтируют шкивы, надевают ремень.Теперь нужно закрепить на раме рубильный блок, закрыть защитным корпусом для исключения риска несчастных случаев.Можно сделать холостой пробный запуск.

Проверка работы

После завершения сборки нужно отрегулировать натяжение ремней, аккуратно проверить работу агрегата на холостом ходу. Важно, чтобы не наблюдалось вибрации, посторонних шумов, даже минимальных постукиваний – это говорит о том, что щепорез собран верно, его можно использовать для создания щепы.

Мастера рекомендуют в течение первой недели использовать щепорез на минимальной нагрузке и с определенными перерывами, избегая длительной работы. Так удастся исключить вероятность заклинивания подшипников, что нередко бывает из-за перегрева.

Источник

3D-модели CAD и 2D-чертежи

Дробилка для деревьев или Дровокол — это машина, используемая для измельчения древесины (обычно ветвей или стволов деревьев) на более мелкую щепу. Часто они переносные, их устанавливают на колесах на рамах, подходящих для буксировки за грузовиком или фургоном. Мощность обычно обеспечивается двигателем внутреннего сгорания от 3 лошадиных сил (2,2 кВт) до 1000 лошадиных сил (750 кВт). Существуют также модели измельчителей высокой мощности, устанавливаемые на грузовые автомобили и приводимые в действие отдельным двигателем.Эти модели обычно также имеют гидравлический кран.

Измельчители деревьев обычно состоят из бункера с воротником, самого механизма измельчения и дополнительного бункера для сбора щепы. В бункер вставляется ветка дерева (воротник, служащий частичным предохранительным механизмом, удерживающий части тела человека подальше от режущих лезвий) и запускается в механизм дробления. Стружка выходит через желоб и может быть направлена в контейнер, установленный на грузовике, или на землю. Обычно на выходе получаются чипы размером порядка 1 дюйма (2.От 5 см) до 2 дюймов (5,1 см) в диаметре. Полученная древесная щепа может использоваться в различных целях, например, в качестве растительного покрова или для подачи в варочный котел во время производства бумаги.

Большинство предприятий по переработке древесины полагаются на энергию, хранящуюся в тяжелом маховике, для выполнения своей работы (хотя некоторые используют барабаны). Отбойные ножи установлены на лицевой стороне маховика, а маховик приводится в движение электродвигателем или двигателем внутреннего сгорания.

Крупные дробилки древесины часто оснащены рифлеными роликами в горловине их подающих воронок.Как только ветка захватывается роликами, ролики с постоянной скоростью перемещают ветку к измельчающим ножам. Эти ролики служат для обеспечения безопасности и, как правило, обратимы в ситуациях, когда ветка цепляется за одежду.

История

Дробилка была изобретена Петером Йенсеном (Маасбюлл, Германия) в 1884 году. Дробилка Marke Angeln вскоре стала основным направлением деятельности его компании, которая уже производила и ремонтировала коммунальное и деревообрабатывающее оборудование.

Типы

Ролик с высоким крутящим моментом

Шредеры, в которых используются мелющие валки с высоким крутящим моментом и низкой скоростью, становятся все популярнее в быту. Эти измельчители приводятся в действие электродвигателем, они очень тихие, не пылящие и самоподъемные. Некоторые из этих машин оснащены функцией защиты от заклинивания.

Диск

В оригинальной конструкции рубильной машины используется стальной диск с установленными на нем ножами в качестве рубильного механизма. Эта технология восходит к изобретению немца Генриха Виггера, на которое он получил патент в 1922 году. [1] В этой конструкции (обычно) реверсивные колеса с гидравлическим приводом втягивают материал из бункера к диску, который установлен перпендикулярно поступающему материалу. При вращении диска ножи разрезают материал на стружку. Они выбрасываются в желоб за счет фланцев барабана. Эта конструкция не так энергоэффективна, как конструкция барабанного типа, но позволяет получать стружку более однородной формы и размера. Большинство рубильных машин, которые в настоящее время используются коммерческими компаниями по уходу за деревьями, являются дисковыми.

Дисковые измельчители потребительского класса обычно имеют диаметр материала от 6 до 18 дюймов (от 15 до 46 см). Измельчители промышленного класса доступны с дисками диаметром до 160 дюймов (4,1 м), требующими от 4000 до 5000 лошадиных сил (от 3000 до 3700 кВт). Одним из применений промышленных дисковых измельчителей является производство древесной щепы, используемой при производстве древесностружечных плит.

Барабан

В новых рубильных машинах используются механизмы, состоящие из большого стального барабана, приводимого в движение двигателем, обычно с помощью ремня.Барабан устанавливается параллельно бункеру и вращается в направлении выходного желоба. Барабан также служит механизмом подачи, протягивая материал по мере его измельчения. В просторечии он известен как рубильная машина типа «патрон-и-утка» из-за мгновенной скорости, достигаемой при попадании материала в барабан.

Отбойные молотки этого типа имеют множество недостатков и проблем с безопасностью. Если оператор зацепится за материал, подаваемый в машину, очень высока вероятность травмы или смерти. Отбойники этого типа тоже очень громкие.Полученная стружка может быть очень большой, и если вставлен тонкий материал, он может быть разрезан на ленты, а не на стружку, а поскольку барабан напрямую приводится в движение двигателем, слишком большие или длинные материалы могут заглохнуть, но обычно остаются плотно застрял в барабане.

В более новых моделях многие из этих недостатков преодолены с помощью Auto-Feed Plus, изобретенного Куртом Снайдером. Опубликовано в октябре 2000 г. Журнал для продавцов лесного и ландшафтного оборудования. Этот тахометр с цифровым управлением автоматически меняет направление вращения гидравлических подающих колес.Реверсивная система подачи позволяет барабанным измельчителям нового типа обрабатывать материалы большего диаметра. Современные барабанные измельчители обычно имеют вместимость материала от 6 до 20 дюймов (15–50 см).

Другое

Существуют гораздо более крупные станки для обработки древесины. «Измельчители целых деревьев» и «Переработчики», которые обычно могут обрабатывать материалы диаметром от 2 футов (61 см) до 6 футов (180 см), могут использовать барабаны, диски или их комбинацию. Самые большие машины, используемые при обработке древесины, часто называемые «трубчатые шлифовальные машины», могут обрабатывать материал диаметром 8 футов (240 см) или больше и использовать молотки с твердосплавными наконечниками для измельчения древесины, а не ее резки.Эти машины обычно имеют мощность от 200 (150 кВт) до 1000 лошадиных сил (750 кВт). Некоторые из них настолько тяжелы, что для их перевозки требуется грузовик с полуприцепом. Меньшие модели можно буксировать грузовиком средней грузоподъемности.

Лезвия

Хотя рубильные машины сильно различаются по размеру, типу и мощности, лезвия для обработки древесины имеют схожую конструкцию. Они имеют прямоугольную форму и обычно имеют диаметр от 4 дюймов (10 см) до 1,5 дюймов (3,8 см) и длину от 6 дюймов (15 см) до 12 дюймов (30 см).Их толщина варьируется от 1,5 дюймов (3,8 см) до 2 дюймов (5,1 см). Лезвия рубительных машин изготавливаются из высококачественной стали и обычно содержат минимум 8% хрома для придания твердости.

Безопасность

Тридцать один человек погиб в результате несчастных случаев с щебенкой древесины в США в период с 1992 по 2002 год, согласно отчету журнала Американской медицинской ассоциации за 2005 год. . [2]

СМИ, связанные с шредером, на Викискладе?

Как работают измельчители древесины

Измельчители древесины (или измельчители деревьев) часто используются в производстве пиломатериалов для переработки древесины в щепу или опилки, как часть переработки древесины или как часть производственного процесса.Измельчители древесины также используются в сельском хозяйстве при обслуживании собственности и земли или для помощи в уборке после урагана или метеорологического явления. Как правило, измельчители древесины состоят из нескольких отдельных частей, в том числе бункера, воротника, измельчителя и сборного бункера. Внутренний источник энергии, обычно двигатель внутреннего сгорания, может иметь мощность от 3 до 1000 лошадиных сил, в зависимости от размера и типа измельчителя.

Как работают измельчители древесины

Независимо от размера или марки, все измельчители древесины работают одинаково.Внутренний двигатель, либо электродвигатель, либо двигатель, работающий на ископаемом топливе, приводит устройство в действие. Коробка передач использует шкивы и клиновые ремни для соединения двигателя с набором ножей — шкив позволяет двигателю контролировать скорость вращения этих лопастей, а клиновой ремень передает мощность от двигателя. . Внутренние шестерни в коробке передач также помогают контролировать скорость и мощность.

Дровоколы обычно имеют два отдельных желоба для обработки древесины. Первый желоб, меньший из двух, измельчает ветки на щепки.Второй, более крупный желоб оснащен лезвиями и дополнительными устройствами, такими как молотки, для превращения лишнего растительного материала (например, листьев) в мульчу.

В зависимости от типа ножей внутри рубильной машины пользователь может определить тип и толщину древесины, которую может обрабатывать рубильная машина. Как правило, чем больше машина для измельчения древесины , тем большую нагрузку она может выдержать. Лезвия могут работать как на отдельных валах, так и в зацеплении. Если несколько лезвий вращаются на независимых валах, древесина будет многократно срезать ветви, поскольку они проходят через лезвия в быстром темпе.Переплетенные лезвия несколько медленнее, но несколько самоподводятся, поскольку сами втягивают ветви в лезвия. Кроме того, зацепленные лезвия производят стружку одинакового размера.

Типы измельчителей древесины

Существует несколько видов измельчителей древесины, от предназначенных для бытового использования до более крупных промышленных моделей.

Ролик с высоким крутящим моментом

Ролики с высоким крутящим моментом обычно имеют низкую скорость.Поскольку они также питаются от электродвигателя, они бесшумны, что делает их популярным выбором для жилых помещений. Кроме того, они питаются автоматически, а некоторые предлагают функции защиты от заклинивания.

Барабан

Барабанные измельчители получили свое название от большого барабана с моторным приводом, расположенного в центре машины. Барабан втягивает материал, как питатель, и измельчает материал, двигаясь к выходному желобу. Этот процесс очень быстрый и громкий, что сопряжено со значительными рисками для безопасности.Поскольку барабан и двигатель напрямую соединены, любой вид заедания барабана может впоследствии повлиять на двигатель, в результате чего двигатель заглохнет, а куски дерева застрянут в барабане. Кроме того, операторы должны проявлять осторожность при загрузке машины, чтобы не повредить одежду или детали барабана, что может привести к серьезным травмам или смерти. Некоторые модели предлагают дополнительные функции безопасности, которые помогают обеспечить безопасность оператора, а также сводят к минимуму шум, производимый машиной.

Диск

Дисковый измельчитель имеет диск, обычно стальной, с прикрепленными режущими лезвиями.Материал забирается из бункера с помощью гидравлических колес, а затем перемещается к вращающемуся диску. При вращении диска лезвия сталкиваются с деревом, и материал режется на щепки. В промышленных дисковых измельчителях диск может достигать 160 дюймов в диаметре с двигателем мощностью до 5000 лошадиных сил.

Новая технология барабанного измельчения для более равномерного распределения щепы по размерам

Древесная щепа из барабанного измельчителя нового типа сравнивалась с древесной щепой из обычного дискового измельчителя при оценке, основанной на демонстрационном и промышленном оборудовании.Оценка проводилась, поскольку измельчители древесины использовались в качестве производственного оборудования на заводе по производству крафт-целлюлозы с использованием древесины мягких пород. Средняя насыпная плотность древесной щепы из дискового измельчителя и барабанного измельчителя была аналогичной и находилась в диапазоне 138–140 кг / м 3 . Гранулометрический состав древесной щепы исследовали с использованием обычного метода просеивания и с использованием автоматизированной системы анализа изображений, основанной на лазерном сканировании. Средняя длина была такой же, но щепа из барабанного измельчителя имела более равномерную длину.Средняя толщина была аналогичной, но измельчитель барабанного типа производил немного более тонкую древесную стружку. По сравнению с дисковым измельчителем, использующим метод просеивания, барабанный измельчитель производил аналогичную долю крупной и толстой древесной щепы, на 51% больше принимаемой щепы, на 11% больше общей принимаемой щепы и на 74% меньше штифтовой стружки и мелких частиц. Анализ изображений привел к аналогичным данным. Результаты показывают, что барабанные измельчители заслуживают дальнейшего внимания как альтернатива обычным дисковым измельчителям промышленного масштаба.

Введение

Дробление древесины является важным этапом в большинстве лесопромышленных процессов. Что касается измельчения древесной стружки для химической варки целлюлозы, цель состоит в том, чтобы получить высокий выход древесной щепы однородного размера, которую можно эффективно пропитать варочной жидкостью и без проблем перерабатывать в варочном котле. Качество древесной щепы влияет на технологичность, выход и качество продукции.

Фракционирование древесной щепы по размеру дает щепу слишком большого размера, слишком толстую щепу, принимает щепу (большую и мелкую), булавочную щепу и мелочь (Brännvall 2009).Негабаритная и толстая древесная щепа перед использованием для производства целлюлозы подвергается дальнейшей переработке (Määttänen and Tikka 2008), тогда как щепа и мелкая мелочь в значительной степени представляют собой убытки. Даже при удалении мелочь может вызвать проблемы с пылью и повысить риск возгорания.

Хотя процессы варки целлюлозы различаются по чувствительности к неравномерному распределению химикатов во время пропитки и неравномерным температурам (Rydholm 1965), все волокна в древесине должны получать свою долю химикатов и тепла в процессе варки.Поэтому многие недавние исследования были посвящены пропитке древесной щепы при крафт-целлюлозе, наиболее распространенном методе химической варки целлюлозы (Малков и др., 2002; Малков и др., 2003; Wedin и др., 2010; Brännvall, Bäckström, 2016; Tavast and Brännvall, 2017 ; Brännvall and Reimann 2018). Низкое качество древесной щепы может привести к большему количеству дрожжей в целлюлозе или даже к остановке варочного котла. Поскольку дробление древесной стружки является энергоемким процессом, а лесопромышленные процессы в значительной степени зависят от урожайности, было бы выгодно увеличить долю принимаемой щепы при сохранении минимальной доли булавочной щепы и мелких частиц.Высокое качество древесной щепы обычно характеризуется низкой долей чрезмерно толстой стружки, низкой долей булавочной стружки, низкой долей мелкой стружки (мелочи) и однородной плотностью древесной стружки (Hartler and Stade 1977; Uhmeier 1995; Hartler 1996).

На качество древесной щепы будут влиять как характеристики сырья, так и процесс измельчения. Обычные промышленные измельчители древесины, используемые для производства целлюлозы, представляют собой дисковые измельчители, которые являются неотъемлемой частью целлюлозного завода. Для производства древесного топлива используются небольшие, а иногда и мобильные дисковые измельчители или барабанные измельчители (Nati et al.2014; Пихлер и др. 2018). Что касается производства целлюлозы, неотъемлемой проблемой дисковых измельчителей является неравномерная скорость движения диска (рис. 1а), которая способствует неоднородности древесной щепы. Промышленное развитие переходит в сторону более крупных заводов с более крупными измельчителями древесины. Однако диск большего размера усугубит проблему неоднородности из-за повышенного градиента скорости по диску (Hartler 1996; Brännvall 2009; Abdallah et al. 2011).

Рисунок 1:

Упрощенная схема измельчителей древесины.

(a) дисковый измельчитель (трехмерный, чтобы показать изменение скорости ν над ножами), (b) обычный барабанный измельчитель и (c) новый барабанный измельчитель. Угол резки / носика ε (угол между направлением резания и направлением волокон) является постоянным для дискового измельчителя (a), сильно варьируется для обычного барабанного измельчителя (b) и почти постоянным для нового барабанного измельчителя (c). . На это указывают красные линии (желаемые углы резки), синяя линия (меньший угол резки) и зеленая линия (больший угол резки).

Неотъемлемым преимуществом барабанных измельчителей является то, что скорость ножей одинакова по всему барабану (рис. 1b). Следовательно, теоретически барабанные измельчители должны производить более однородную древесную стружку, чем дисковые измельчители. Однако не только переменная скорость вызывает неоднородность. Обычные барабанные измельчители с небольшими барабанами (рис. 1b) имеют переменный угол резания (угол носика) (ε) и дополнительный угол (λ) (рис. 2). Угол резания влияет на гранулометрический состав щепы.Увеличенный угол резания увеличивает долю мелкой стружки, толщину стружки (при постоянной средней длине) и насыпную плотность. Уменьшение угла резания выгодно с точки зрения однородности размера стружки, но снижает объемную плотность древесной стружки. Если угол резания увеличивается с чуть более 30 ° (обычное значение) до 40 ° или даже до 50 °, растрескивание древесной стружки будет увеличиваться, а доля принимаемой стружки уменьшится (так как доли обеих стружек с избыточной толщиной и булавочных чипов увеличится) (Hartler 1962; Hartler 1996; Hellström et al.2011). Средняя толщина стружки увеличивается почти линейно с увеличением длины стружки, что определяется дополнительным углом. Изменения этого угла происходят из-за изменений либо угла резания, либо угла резкости (β) (Hartler 1962; Hartler and Stade 1977; Twaddle 1997).

Рисунок 2:

Определения углов: ε (угол резания / излива), α (угол зазора / вытягивания), β (острота / угол ножа) и λ (дополнительный угол) (ε + α + β + λ = 90 °).

Размер T относится к зазору между изнашиваемой пластиной и ножами.

Проблемой, связанной с упаковкой древесной щепы, является степень кривизны, которая влияет на насыпную плотность. Предполагается, что древесная щепа будет плоской, а наличие слишком большого количества изогнутой щепы может привести к закупорке и, в серьезных случаях, к полному забиванию варочного котла (Hartler and Stade 1977). Изменения насыпной плотности могут привести к чрезмерному использованию химикатов, снижению производительности варочного котла и снижению производительности (Edberg et al.1973; Хартлер 1996).

Был разработан новый тип барабанной измельчителя, который предположительно сочетает в себе лучшие свойства обычных барабанных и дисковых измельчителей (рис. 1c). Поскольку это измельчитель барабанного типа, нет разницы в скорости движения ножа. У него такое же расстояние между ножом и наковальней и такой же зазор между ножом и изнашиваемой пластиной (размер T, Рисунок 2), что и у обычных дисковых измельчителей, что возможно благодаря специально разработанным каналам для стружки (Рисунок 1c). Эти каналы для щепы представляют собой отличие от обычных барабанных измельчителей (рис. 1b).Каналы предназначены для отвода щепы от барабана. Размер барабана важен для изготовления древесной щепы однородного размера и желаемой формы. Диаметр барабана должен быть как минимум в 10 раз больше максимального диаметра бревен. Из-за большей изменчивости размера Т меньшие барабанные измельчители производят более изогнутую древесную стружку, которая менее однородна по длине и толщине. У нового барабанного рубильного станка будет лишь небольшое изменение угла резания (рис. 1c и 2).По крайней мере теоретически, небольшая изменчивость угла резания нового барабанного измельчителя не окажет заметного влияния на однородность древесной щепы. Однако это еще предстоит проверить на практике.

В этом исследовании демонстрационная версия новой барабанной рубильной машины (рис. 1c) была испытана на заводе по производству крафт-целлюлозы для изучения ее влияния на размеры и объемную плотность древесной щепы. Древесная щепа из нового барабанного измельчителя сравнивалась с древесной щепой из обычного дискового измельчителя промышленного размера (рис. 1а), используемого на заводе.

Материалы и методы

Измельчители древесины

Демонстрационная барабанная рубильная машина, созданная Multi Channel Sweden AB (Бредбин, Швеция), имела диаметр барабана 4 м, ширину 1 м и была оснащена 24 ножами. Обычный дисковый измельчитель, используемый для сравнения, был производственным измельчителем на заводе по производству крафт-целлюлозы в южной Скандинавии. Измельчители оценивались при производстве крафт-целлюлозы. Скорость измельчения варьировалась от 28 до 36 м / с в зависимости от производительности.Для обеих рубильных машин использовались стандартные углы резания (т.е. ε было немного выше 30 °).

Отбор проб щепы

Древесная щепа была произведена из окоренных бревен хвойной промышленной смеси ели европейской [ Picea abies (L). H. Karst] и сосна обыкновенная ( Pinus sylvestris L.) на лесном складе завода по производству крафт-целлюлозы. Доля принимаемой стружки может потенциально различаться между образцами, взятыми из одного и того же рубильного станка, в результате различий в сырье и износа ножа.Различия в сырье включают различия, связанные с содержанием влаги, возрастом деревьев и размером бревен. Древесная щепа собиралась в течение летнего сезона (в июне) во время обычного производства целлюлозы, что означает, что она была произведена из смеси древесных бревен разного диаметра, содержания влаги и возраста. Диаметр бревна составлял 50–600 мм, средний диаметр — 150 мм. Износ ножей зависит, прежде всего, от времени, прошедшего с момента последней замены ножа. Чтобы свести к минимуму влияние этого на результаты, образцы древесной щепы, использованные в этом исследовании, были взяты как до, так и после смены ножей, а также между ними.

Два-три раза в день образцы древесной щепы отбирались с конвейерной ленты сразу после барабанного или дискового измельчителя. Каждая проба древесной щепы состояла из 40–60 л, которые были собраны щеткой с участка 1–2 м остановленной конвейерной ленты для получения репрезентативных проб. Образцы древесной щепы смешивали в соответствии с процедурой 41:94 SCAN-CM (серия методов испытаний Скандинавского комитета по испытанию целлюлозы, бумаги и картона для химической и механической целлюлозы и древесной щепы) перед тем, как фракции, используемые для анализа, были извлечены.

Анализ насыпной плотности

Объемная плотность измерялась методом SCAN-CM 46:92. Определение сухого веса выполняли в соответствии с инструкциями метода SCAN-CM 46:92 (т.е. с использованием метода SCAN-CM 39:94).

Анализ распределения по размерам

Ручной анализ древесной щепы проводился стандартным методом SCAN-CM 40:01 (гранулометрический состав). Анализ изображения древесной щепы выполнялся с использованием анализатора ScanChip (PulpEye, Örnsköldsvik, Швеция), расположенного на заводе Metsä Board Husum (Хусум, Швеция).Анализатор ScanChip — это автоматизированная система для онлайн-анализа древесной щепы на основе трехмерного лазерного сканирования. Образцы вводили в анализатор вручную.

Результаты и обсуждение

Насыпная плотность

Таблица 1 показывает анализ насыпной плотности. Не было значимой (P> 0,05, t-критерий) разницы в насыпной плотности между древесной щепой из барабанного и дискового измельчителя на заводе по производству крафт-целлюлозы (таблица 1). Для древесной щепы как дискового измельчителя, так и барабанного измельчителя значения объемной плотности составляли около 140 кг / м 3 , что близко к значениям для древесины мягких пород, описанным в методе SCAN-CM 46:92 (153–157 кг / м 3 ).Различия в объемной плотности между различными исследованиями могут, например, зависеть от различий в размерах и форме древесных стружек, различий между породами древесины и содержания влаги (Edberg et al. 1973). Тот факт, что барабанный измельчитель производил древесную щепу с такой же объемной плотностью, как и дисковый измельчитель, указывает на то, что новая конструкция измельчителя древесины не связана с проблемами, вызванными чрезмерным скручиванием щепы.

Таблица 1:Объемная плотность определена с использованием SCAN-CM 46:92 и средние значения из определения распределения по размерам с использованием анализатора SCAN-CM 40:01 или ScanChip.

| Параметр / дробь | Определение a | СКАНИРОВАНИЕ | ScanChip | Значение b | ||

|---|---|---|---|---|---|---|

| Дробилка дисковая | Барабанный измельчитель | Дробилка дисковая | Барабанный измельчитель | |||

| Насыпная плотность (кг / м 3 ) | – | 138 ± 6 | 140 ± 4 | – | – | № |

| Крупногабаритная стружка (%) | > Ø45 | 2.4 ± 1,5 | 2,6 ± 1,1 | 0,2 ± 0,4 | 1,4 ± 0,7 | Нет c / да c |

| Чрезмерно толстая стружка (%) | > // 8 | 8,9 ± 1,6 | 8,7 ± 1,5 | 8,6 ± 2,3 | 9,4 ± 1,9 | № |

| Большие приемные стружки (%) | > Ø13 | 48,7 ± 5.4 | 73,7 ± 2,6 | 48,4 ± 5,0 | 74,4 ± 2,3 | Есть |

| Мелкие стружки (%) | > Ø7 | 28,0 ± 4,4 | 11,7 ± 1,8 | 27,5 ± 2,8 | 11,6 ± 1,0 | Есть |

| Пин-сколы (%) | > Ø3 | 10,7 ± 2,7 | 2,7 ± 0,6 | 13.0 ± 3,4 | 2,9 ± 0,4 | Есть |

| Штрафы (%) | <Ø3 | 1,4 ± 0,5 | 0,5 ± 0,1 | 2,4 ± 1,0 | 0,3 ± 0,1 | Есть |

| Всего принято д (%) | – | 76,7 ± 2,2 | 85,4 ± 1,5 | 75,9 ± 3,3 | 85,9 ± 2,2 | Есть |

Определение распределения по размерам стандартными методами

Распределение по размерам, определенное стандартным методом на основе скрининга, показано в таблице 1.Суммарные доли крупной и толстой стружки составляли 11,3% как для дискового измельчителя, так и для барабанного измельчителя (таблица 1), и для этих двух фракций не наблюдалось значительных различий (P> 0,05, t-критерий). Барабанный измельчитель производил очень большую долю крупной стружки (73,7%), значительно большую (P≤0,01), чем у дискового измельчителя (48,7%) (Таблица 1). Хотя доля мелкой принимаемой стружки была больше для дискового измельчителя, чем для барабанного измельчителя, общая доля крупной и мелкой принимаемой стружки была значительно (P≤0.01) больше у барабанного измельчителя (85,4%) по сравнению с дисковым измельчителем (76,7%). По сравнению с дисковым измельчителем, барабанный измельчитель производил на 51% больше приемной стружки и на 11% больше общей приемной стружки. Доли штифтовой стружки и мелочи были значительно (P≤0,01) для барабанного рубильного станка, чем для дискового рубильного станка (Таблица 1). Суммарная доля штифтовой стружки и мелочи составила 12,1% для дискового измельчителя по сравнению с 3,2% для барабанного измельчителя. Таким образом, барабанный измельчитель производил на 74% меньше стружки и мелочи, чем дисковый измельчитель.

Для измельчителя промышленного размера, в который подается смешанное сырье, приемлемая доля более 85%, как для измельчителя барабанного типа (Таблица 1), является удовлетворительным результатом. Для варочных котлов непрерывного действия Хартлер (1996) считал 8–11% приемлемым верхним уровнем для комбинированной фракции щепы и мелочи. Доля булавочной стружки и мелочи из дискового измельчителя была выше этого уровня, тогда как барабанный измельчитель дал значение намного ниже предельного даже без грохочения.

Распределение размеров с использованием анализа изображений

Образцы древесной щепы также были охарактеризованы с помощью анализатора ScanChip.Диапазоны и средние значения толщины, длины и ширины показаны на Рисунке 3. Для обеих рубильных машин самая большая фракция древесной щепы имела среднюю толщину 7 мм (Рисунок 3a). Толщина стружки от диска и барабанных измельчителей была довольно похожей, хотя доля более тонкой древесной щепы (≤6 мм) была немного выше для барабанной измельчителя. В соответствии с этим, доля более толстой древесной щепы (≥8 мм) была немного выше для дискового измельчителя (рис. 3а). Средняя толщина щепы составляла 4.6 ± 0,3 мм для дисковой рубильной машины и 4,3 ± 0,1 мм для барабанной рубильной машины.

Рисунок 3:

Анализ распределения по размерам с помощью анализатора ScanChip.

Доли древесной щепы в зависимости от (а) толщины, (б) длины и (в) ширины согласно измерениям с помощью анализатора ScanChip. На рисунке показаны медианные значения для древесной щепы от демонстрационного барабанного измельчителя (пунктирная зеленая линия) и обычного промышленного дискового измельчителя (сплошная синяя линия).Области, заштрихованные зеленым и синим цветом, указывают диапазон размеров (толщину, длину или ширину) древесной щепы из демонстрационного барабанного измельчителя и обычного промышленного дискового измельчителя, соответственно.

Толщина древесной щепы важна для щелочной пропитки. Изменение толщины повлияет на обрабатываемость и может привести к большему количеству дрожжей. Слишком толстая древесная щепа связана с низким качеством целлюлозы (Hartler 1996). Было обнаружено, что увеличение средней толщины приводит к менее равномерному распределению числа каппа, влияющему на формирование отбраковки и делигнификации (Dang and Nguyen 2008).Таким образом, выгодно иметь низкую долю чрезмерно толстой древесной щепы, как это было достигнуто с помощью барабанного измельчителя.

Средняя длина дисковой рубильной машины составила 22,4 ± 1,2 мм, барабанной рубильной машины — 23,3 ± 0,4 мм. Длина щепы у барабанного измельчителя была более однородной, чем у дискового измельчителя (рис. 3b). Доля древесной щепы с наиболее распространенной средней длиной 23 мм составила 6,2% для дискового измельчителя и 8,3% для барабанного измельчителя (рис. 3b).