Сверлильный станок из дрели своими руками

Уважаемые посетители сайта «В гостях у Самоделкина» из представленного автором материала вы узнаете как можно самостоятельно сделать бюджетный сверлильный станок из обычной электрической дрели.Каждый мастеровой человек хотел бы иметь в своем хозяйстве подобный станочек, потому как в сравнении с заводскими аналогами обойдется в десятки раз дешевле, а если все запчасти и комплектующие есть в наличии, то и вообще бесплатно.

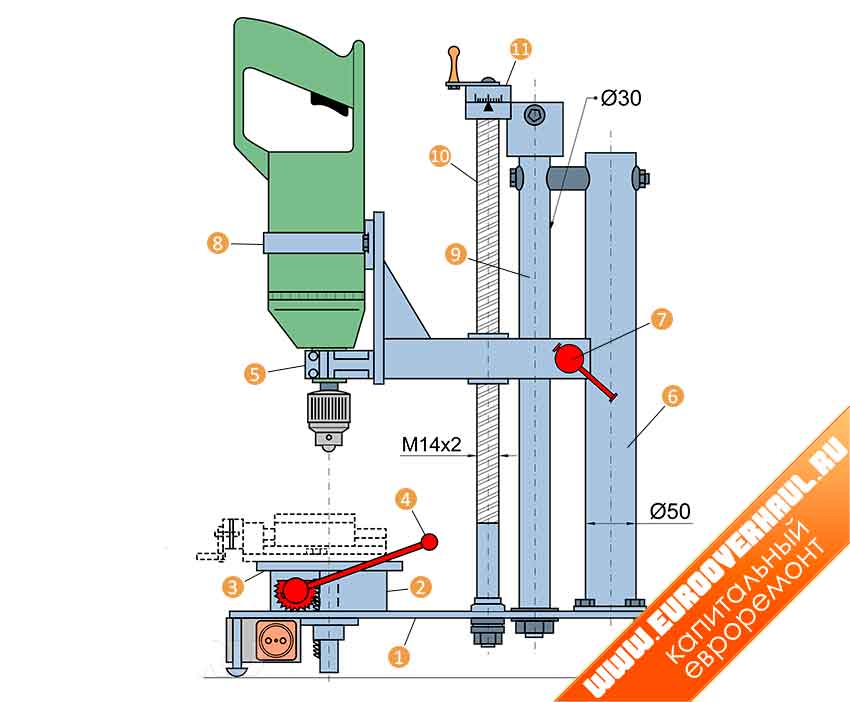

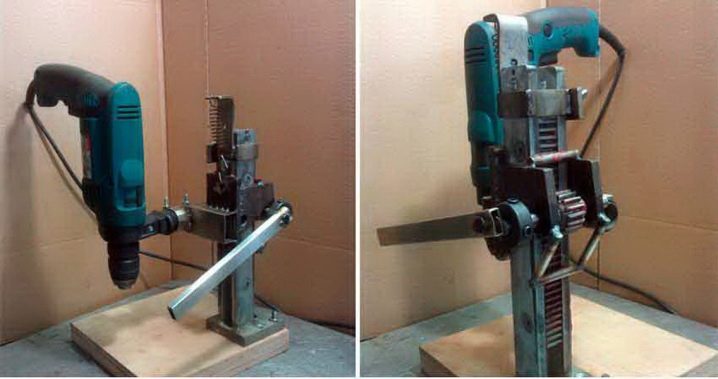

Автором данного станка является Игорь Стасюк, за что ему Большое Спасибо, поделился пошаговыми фотографиями сборки станка с народом. Конструкция довольно интересная и в тоже время простая. На основание из листа металла 3 мм наварены уголки и 4 ножки, на данную плиту наварен шток 500 мм из проф трубы квадратного сечения, ползун выполнен из 2 х сваренных в трубу уголков и надеты на подъемную колонну с зазором, чтоб ползун мог перемещаться по колонне вверх и вниз. Подъемный механизм приводится в действие за счет тросика натянутого вот верхней точки к нижней, а на ползуне тросик делает несколько витков.

И так, давайте внимательно рассмотрим, что конкретно понадобилось автору для сборки станка? А так же весь поэтапный процесс.

Материалы

1. листовой металл 3 мм

2. арматура

3. уголок

4. тросик

5. дрель

6. тиски для заготовок

7. болты, гайки, шайбы, граверы

8. зажим для дрели

9. краска

10.проф труба квадратного сечения

11. сверло

Инструменты

1. сварочный аппарат

2. болгарка (УШМ)

3. дрель

4. напильник

5. тиски

6. струбцина

7. штангенциркуль

8. линейка

9. уголок

10. уровень

11. наждачная бумага

12. кисть

13. ножовка по металлу

14. наждак

Процесс создания сверлильного станка из дрели.

И так, первым делом автор изготавливает основание станка из листового металла 3 мм, выпиливает заготовку при помощи болгарки (УШМ) А в нижнюю часть наваривает 2 уголка и 4 ножки из стального прута либо арматуры. Длина ножек должна быть одинакова, дабы не было перекоса станины.

По краям прихватывается сваркой дабы просто наживить пока, а уже потом конкретно проварить нормальный шов.

По краям прихватывается сваркой дабы просто наживить пока, а уже потом конкретно проварить нормальный шов. Вот собственно такая заготовка получилась.

Вот собственно такая заготовка получилась. Подъемная колонна делается из проф трубы квадратного сечения длиной 500 мм.

Подъемная колонна делается из проф трубы квадратного сечения длиной 500 мм.

В просверленном отверстии нарезается резьба.Ручки подъемного механизма изготавливаются из арматуры.На валу имеется вот такая головка, которая будет основанием для ручек.И так, навариваются 3 ручки для удобства подъема и опускания дрели через механизм.Установил на подъемную колонну.На конце тросика делается вот такая петля.Внимание!Тросик крепится внизу при помощи петли, потом делается несколько витков на валу и производится натяжка в верхней части подъемной колонны.Принцип подъема надеюсь понятен и без объяснений)Далее изготавливается кронштейн для дрели.На уголок наваривается квадратная труба.Для удобства сварочных работ автор крепит заготовки друг к другу при помощи струбцины.Вот собственно такое крепление для электродрели получилось.Затем устанавливается дрель и закрепляется при помощи хомута болтов и гаек.Теперь давайте еще раз вернемся к механизму подъема.В верхней части подъемной колонны вварена гайка а в нее закручен болт, на сам болт закреплен тросик и при закручивании и откручивании болта происходит натяжка тросика до оптимальной нормы.Подвижные узлы желательно предварительно смазать солидолом, либо литолом.Автор показывает ширину основания и размечает место под установку небольших тисков для крепления заготовок.Вот такие небольшие тисочки можно приобрести в строительном магазине в разделе инструменты.Все детали были зашлифованы мастером при помощи наждачной бумаги, а потом покрашены.Нарезается резьба.И вот тиски прикручены на свое законное место. И вот Автор уже высверливает отверстия в деревянных ручках для станка.Установка деревянных головок на ручки.Вот собственно вот такой замечательный станок получился у нашего мастера.Автором данного станка является Игорь Стасюк. Молодец! Золотые руки!

В просверленном отверстии нарезается резьба.Ручки подъемного механизма изготавливаются из арматуры.На валу имеется вот такая головка, которая будет основанием для ручек.И так, навариваются 3 ручки для удобства подъема и опускания дрели через механизм.Установил на подъемную колонну.На конце тросика делается вот такая петля.Внимание!Тросик крепится внизу при помощи петли, потом делается несколько витков на валу и производится натяжка в верхней части подъемной колонны.Принцип подъема надеюсь понятен и без объяснений)Далее изготавливается кронштейн для дрели.На уголок наваривается квадратная труба.Для удобства сварочных работ автор крепит заготовки друг к другу при помощи струбцины.Вот собственно такое крепление для электродрели получилось.Затем устанавливается дрель и закрепляется при помощи хомута болтов и гаек.Теперь давайте еще раз вернемся к механизму подъема.В верхней части подъемной колонны вварена гайка а в нее закручен болт, на сам болт закреплен тросик и при закручивании и откручивании болта происходит натяжка тросика до оптимальной нормы.Подвижные узлы желательно предварительно смазать солидолом, либо литолом.Автор показывает ширину основания и размечает место под установку небольших тисков для крепления заготовок.Вот такие небольшие тисочки можно приобрести в строительном магазине в разделе инструменты.Все детали были зашлифованы мастером при помощи наждачной бумаги, а потом покрашены.Нарезается резьба.И вот тиски прикручены на свое законное место. И вот Автор уже высверливает отверстия в деревянных ручках для станка.Установка деревянных головок на ручки.Вот собственно вот такой замечательный станок получился у нашего мастера.Автором данного станка является Игорь Стасюк. Молодец! Золотые руки! На этом заканчиваю статью. Большое спасибо за внимание!

Заходите в гости почаще, не пропускайте новинки в мире самоделок!

Статья представлена в ознакомительных целях!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Сверлильный станок из дрели своими руками

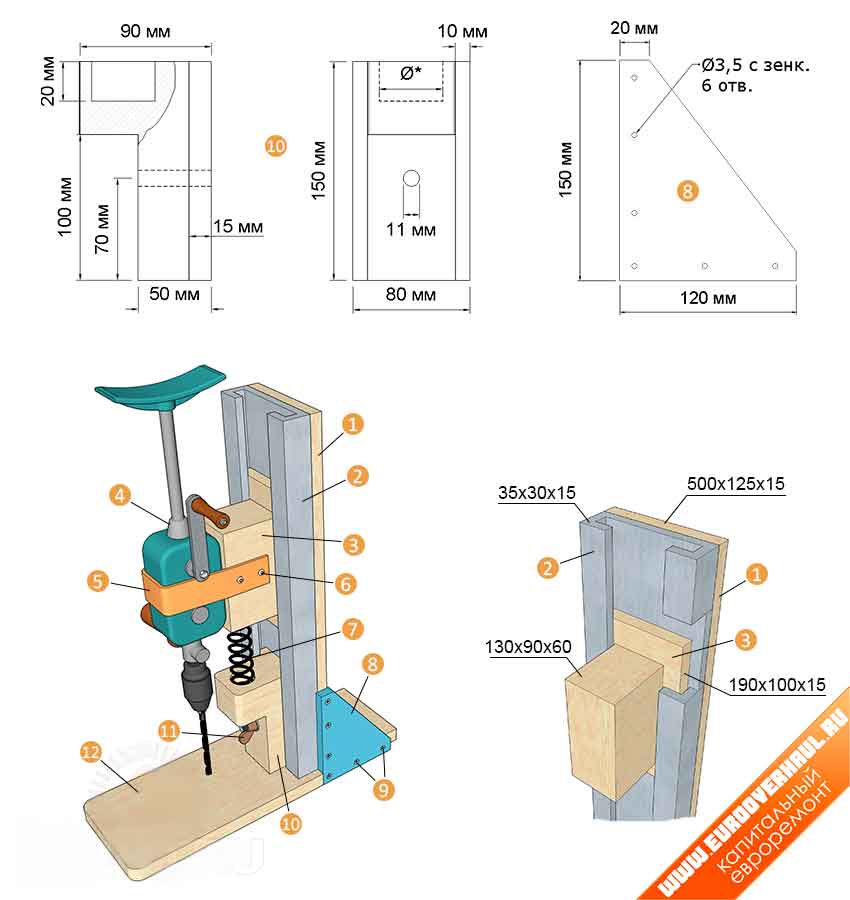

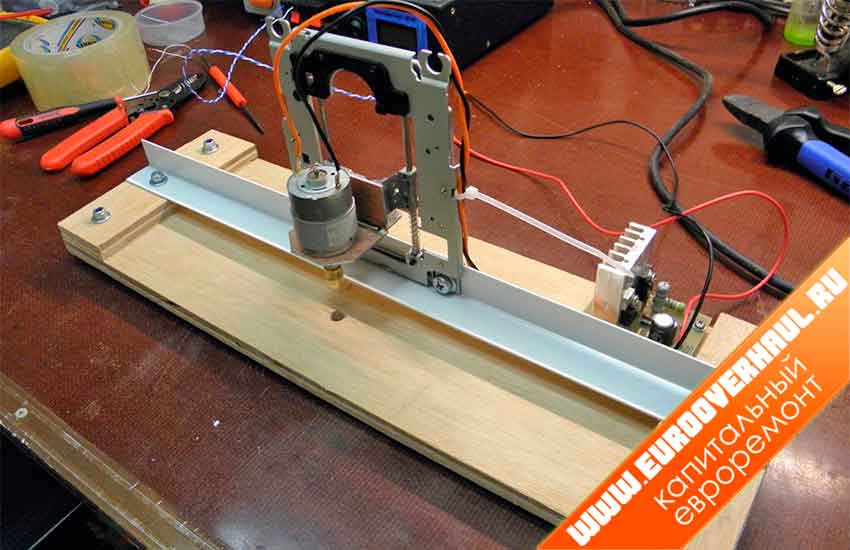

Привет всем любителям самоделок. Частенько в изготовлении своих самоделок не хватает инструментов и приспособлений, которые бы облегчили процесс сборки, в данной статье я расскажу о таком приспособлении, которое позволит зафиксировать электродрель строго перпендикулярно просверливаемой детали, в целях получить идеально ровное отверстие, другими словами сверлильный станок из дрели.

Для того, чтобы сделать сверлильный станок своими руками, понадобится:

* Электродрель

* Фанера

* Электролобзик

* Напильник

* Шуруповерт

* Саморезы с пресс-шайбой

* Обратная пружина

* Сверло 3 мм и 5 мм

* Клей ПВА

* Болты с гайками

* Гайки-барашки

* Деревянный брус

Вот и все, что нужно для изготовления самодельного сверлильного станка, думаю это все найдется у тех, кто в той или иной степени работал с деревом.

Ну а когда все детали есть, переходим с пошаговой сборке.

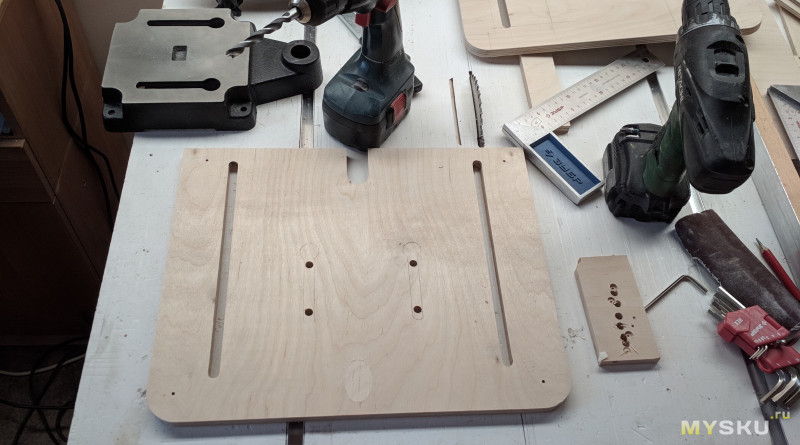

Шаг первый.

Так как в этой самоделке в качестве главного рабочего инструмента будет дрель, то для нее нужно будет сделать крепление, чтобы установить на станке, а в случае необходимости снять, чтобы использовать как задумывалось изготовителем или же просто обслужить дрель, смазать подшипники и т.д. С данной задачей хорошо справиться лист фанеры, выпиливаем по шаблону две заготовки при помощи электролобзика, затем сверлим отверстие для центра коронки, после чего при помощи коронки делает сквозное отверстие сразу в двух заготовках.

Отмечаем середину и делаем пропил ножовкой до отверстия, которое сделали ранее.

Примеряем на дрели зажим.

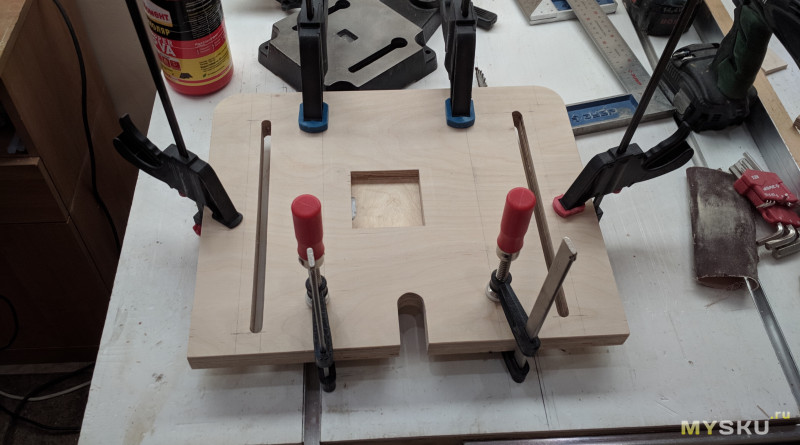

Вооруживший клеем ПВА промазываем одну из сторон каждой детали и соединяем вместе. Для лучшего склеивания прижимаем детали струбциной, чтобы не осталось вмятины от лапки струбцины подкладываем под нее кусочек фанеры.

Шаг второй.

После того, как клей высох и две детали держатся уверенно друг с другом, необходимо просверлить отверстие под болт, который будет стягивать данный зажим, тем самым фиксируя электродрель. Для быстроты и удобства лучше всего применить гайку-барашек. Теперь можно примерить на самой дрели данную деталь станка, зажим должен хорошо прилегать к круглой части дрели, а при ослаблении затяжки гайки свободно сниматься.

Шаг третий.

Ни для кого не секрет, что в практически каждом сверлильном станке есть подвижное основание, на котором держится сама дрель или же двигатель с передачей. Изготавливаем основание также из листа фанеры, отмечаем необходимые размеры карандашом и при помощи электролобзика выпиливаем прямоугольник, который и будет основанием, на котором будут крепиться остальные детали.

Из того же листа фанеры выпиливаем две косынки, делается это для того, чтобы усилить конструкцию и сохранить перпендикулярность.

Шаг четвертый.

В основании просверливаем отверстия под ранее сделанный зажим, сначала сверлим 3 мм сверлом 5 отверстий, а затем в эти отверстия вкручиваем шуруповертом саморезы с головкой под потай.

Для жесткости конструкции прикручиваем два уголка, которые выпилили ранее, для надежности перед этим промазываем стыки клеем ПВА.

Шаг пятый.

Для того, чтобы зажатая в крепление дрель перемещалась вертикально, необходимо из двух брусков с пазом сделать направляющие по которым будет двигаться конструкция с дрелью. Их прикручиваем на саморезы с пресс-шайбой к основанию с зажимом для дрели, между ними потом устанавливаем небольшой брусок, чтобы конструкция не деформировалась и расстояние между направляющими было постоянным на всем расстоянии, ставим такой же брусок и с другой стороны.

Перед тем, как приступить к следующему шагу проверяем угольником перпендикулярность собранного изделия, но еще незавершенного.

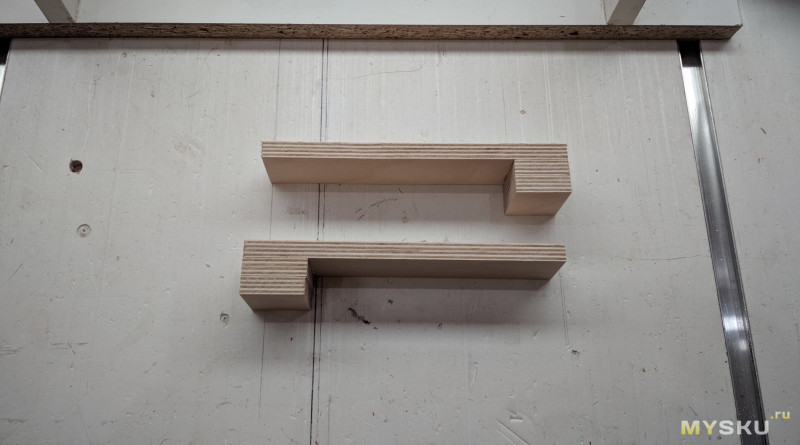

Шаг шестой.

Пришло время сделать саму стойку. Из двух брусков с внутренним пазом собираем стойку, фиксировать расстояние между направляющими будет короткий брусок сверху, закрученный на два винта с внутренним шестигранником, который часто применяется в мебели.

Нижнюю часть стойки прикручиваем на такие же винты с шестигранником, но данного крепежа тут явно будет недостаточно, поэтому для упрочнения конструкции выпиливаем из фанеры два упора, которые соединяем при помощи саморезов с направляющими, с другой стороны прикручиваем прямоугольник из фанеры, соединяющий два упора.

Не забываем проверять в процессе изготовления перпендикулярность.

С обратной стороны прикручиваем саморез к верхнему бруску, данный шуруп будет держать пружину, а второй конец пружины крепим к подвижной части.

Шаг седьмой.

Опускать подвижную конструкцию надавливая на нее рукой неудобно, поэтому было решено сделать рычаг, который был бы удобен и имел простой конструктив.

Обведя баллончик краски выпиливаем при помощи лобзика два круга.

Так как лобзиком выпилить идеально ровный круг не получиться, зажимаем в дрель при помощи болта данные заготовки и подставляя напильник скругляем их.

Таких круга понадобиться четыре, два маленьких и два побольше, из них собираем при помощи клея так называемый шкив.

Данный шкив после высыхания крепим на болт к бруску, который в свою очередь прикручиваем на длинные саморезы к подвижной части.

К неподвижной части сзади на саморезы крепим брус, к которому прикручиваем болтом рычаг , выпиленный из доски. Он и будет давить на шкив, тем самым уменьшается трение между деталями.

Также хотелось сказать, что данный станок полностью работоспособен, но перед использованием пришлось смазать воском пазы, как в старые добрые времена натирали лыжи.

На этом у меня все, таким способом я сэкономил на покупке сверлильного станка, а конструкцию самодельного при желании всегда можно модернизировать.

Всем спасибо за внимание и творческих успехов.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Сверлильный станок своими руками 1500 фото, чертежи, инструкции

самодельный сверлильный станок

самодельный сверлильный станокПервую дрель придумали еще в эпоху неолита, уже тогда без этого инструмента было никуда – дерево просверлить, в камне отверстие сделать, да даже огонь развести. С тех пор ничего не изменилось, дрель все так же популярна, только ее немного усовершенствовали. Сегодня большинство работ по сверлению, в зависимости от сложности, выполняют или на специальных станках или ручным инструментом.

Понятно, что заводские станки, предназначенные для выполнения серийных операций в домашней мастерской ни к чему, но с другой стороны, иногда необходима особая точность сверления. Вот тогда мастера и задумываются, как сделать сверлильный станок своими руками и желательно, из подручных материалов. Просто найти нужные детали в магазине вряд ли получится, поэтому для изготовления необходима особая фантазия.

Здесь представлены десятки самодельных сверлильных станков – лучшие идеи, которые удалось найти в интернете. А также узнаете, как сделать стол для сверлильного станка, тиски, органайзер для хранения сверл, тумбочку под самодельный станок и даже устройство для охлаждения сверла.

Как сделать сверлильный станок своими руками

Каждый мастер, кто работает с деревом, знает, что невозможно вручную сделать сотни отверстий совершенно прямо и с одинаковой глубиной. Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой

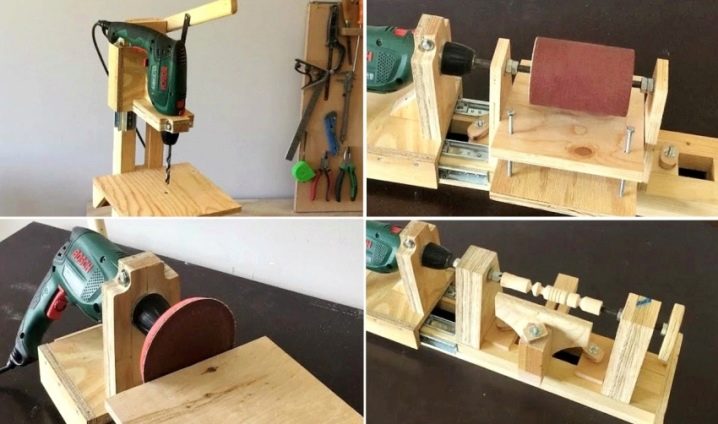

Каждый мастер, кто работает с деревом, знает, что невозможно вручную сделать сотни отверстий совершенно прямо и с одинаковой глубиной. Этот подробный мастер класс с пошаговыми фотографиями покажет, как сделать сверлильный станок своими руками, который поможет сэкономить много времени и усилий при сверлении точных отверстий по дереву, пластику, металлу или в любом другом материале, с чем вы работаете. Инструмент очень полезен для сверления прямых отверстий с минимальным усилием, в сочетании с высокой скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке. Также благодаря регулируемой высоте инструмента можно вырезать участки определенного размера в древесине, например, заготовки квадратной формы.

скоростью может быть хорошим подспорьем, чтобы вырезать границы на ту же высоту, как показано на картинке. Также благодаря регулируемой высоте инструмента можно вырезать участки определенного размера в древесине, например, заготовки квадратной формы.

По желанию, можно внести некоторые усовершенствования, например, добавить пружину в верхней части основания, чтобы получить автоматический подъем дрели. Здесь показаны только фото, если интересует подробное описание процесса, необходимые материалы и инструменты, под галереей находится ссылка на сайт первоисточника.

Источник фото www.instructables.com/id/Drill-press-for-20-21/

Безпроводной сверлильный станок из дерева

Безпроводной сверлильный станок из дерева

Интересная идея самодельного сверлильного станка, изготовленного только из дерева. Установка полностью портативная, так как автор использовал беспроводную дрель на аккумуляторах. Конструкция включает в себя деревянную коробку, которую удобно использовать для сверления прямолинейных отверстий в заготовках большого размера. Предоставлять конкретный чертеж автор посчитал нецелесообразным, так как станок изготовлен под определенную дрель, которая была у автора, так что, возможно, придется внести некоторые изменения в размеры, которые будут соответствовать вашей дрели.

Источник фото www.instructables.com/id/The-Cordless-Drill-Press/

Мини сверлильный станок своими руками

Мини сверлильный станок своими руками

Точный, прочный и недорогой самодельный мини сверлильный станок, который без труда можно сделать с помощью простых инструментов. Все дрели разные, поэтому вам для начала надо нарисовать детали будущей конструкции. Автор использовал МДФ толщиной 1,8 см, рекомендую вам тоже использовать этот материал. Чтобы прикрепить дрель, надо просверлить 4 отверстия в МДФ для крепления хомутов. Сложить левую и правую сторону и выровнять заднюю часть (смотрите на фото). Как только это сделано, просверлить еще 4 отверстия для винтов, и склейте все части, дальше надо установить мини дрель и прикрутить нижнюю часть. Для рычага подойдет обычная деревянная палка, как ручка ложки. А чтобы подтянуть мини дрели, можно использовать резиновые жгуты из старой воздушной камеры. В перспективе автор планирует добавить светодиодные лампочки и сделать маленькие тиски для крепления печатной платы при сверлении.

Источник фото www.instructables.com/id/Easy-Mini-Drill-Press

Самодельный сверлильный станок

Самодельный сверлильный станок

Дрель, инструмент многофункциональный, но на весу, без хорошего упора, долбится высокой точности, мягко говоря, довольно затруднительно. Хороший выход из ситуации, самодельный сверлильный станок, в общем, любая стойка, чтобы закрепить инструмент. Обычно мастера используют те детали и подручный материал, которые имеются в любом частном гараже. Как видите, представленный здесь вариант особой сложностью не отличается, автор использовал трубу, уголки и два фланца. Стойка для дрели просто крепиться к столу болтами. Алюминиевые дорожки взяты из картинной рамы, для распорок использовались палочки от эскимо. Дрель закреплена обычными хомутами.

В общем, на фото все хорошо показано, пожалуй, ни у кого не возникнет трудностей с изготовлением такой конструкции.

Источник фото www.instructables.com/id/Drill-press

Похожий вариант, только крепится на деревянной основе. Саморезами прикрепляем мебельную направляющую. В доске делаем отверстия по диаметру дрели, крепим уголок и металлическую пластину. Всю конструкцию прикручиваем к направляющей. Затем крепим стальную пластину на платформе, делаем ручку и прикрепляем саморезами. Хомутами зажимаем дрель, фиксируем пружину. Возможно, немного путано, но по фотографиям разберетесь, ничего сложного.

Похожий вариант, только крепится на деревянной основе. Саморезами прикрепляем мебельную направляющую. В доске делаем отверстия по диаметру дрели, крепим уголок и металлическую пластину. Всю конструкцию прикручиваем к направляющей. Затем крепим стальную пластину на платформе, делаем ручку и прикрепляем саморезами. Хомутами зажимаем дрель, фиксируем пружину. Возможно, немного путано, но по фотографиям разберетесь, ничего сложного.

Источник фото usamodelkina.ru/4288-delaem-sverlilnyy-stanok-iz-dreli.html

Простой сверлильный станок своими руками

Простая конструкция самодельного сверлильного станка, можете взять ее за образец. Вам понадобится любой толщины фанера, механизм выдвижного ящика, широкая доска или ПВХ, металлический стержень и необходимой длины винты. Да и клей, обязательно. Фанера нужна для базы, поэтому желательно, чтобы она была гладкой и ровной. Вертикальную заднюю стенку можно сделать как деревянной, так и металлической. Дрель устанавливается на ползуне ящика со спейсером. С электрикой здесь вопрос особый, автор придумал, чтобы дрель включалась при опускании ручки. Этот шаг необязательный и очень не рекомендуется, если вы не знаете, как это делать, а если разбираетесь, то конечно можно попробовать, правда, автор подробной схемы не предоставил, а по фотографиям понять сложно.

Источник фото www.instructables.com/id/Easy-Drill-Press

Самодельный сверлильный станок с подвеской

Самодельный сверлильный станок с подвеской

Если столярное дело для вас хобби, а не бизнес, профессиональный станок не нужен. Но чтобы сделать самодельный сверлильный станок, нужен творческий подход. Но не важно, профессионал вы или любитель, при выполнении сверлильных работ необходима точность. Автор проекта решил преобразовать проводную дрель в сверлильный станок и вот что у него получилось. Основной материал, из которого изготовлена конструкция, можно найти в любом гараже, главная фишка, чем автор очень гордится, четыре мощные резинки. Обычно дрель довольно тяжелая, но с четырьмя резинками она будет колебаться примерно на 20 см выше поверхности стола. В общем, стоит попробовать, если интересуют подробности, ссылка на сайт автора под галереей.

Источник фото www.instructables.com/id/DIY-Drill-Press-with-Rubber-Band-Suspension

Как сделать дешевый сверлильный станок своими руками

Как сделать дешевый сверлильный станок своими руками

Этот простой самодельный станок сделан из деревянных отходов (кусок доски, несколько брусков и лист толстой фанеры для основания) и старой проводной дрели. Еще вам понадобится зажим для шлангов и шурупы. Вначале нарисуйте схему и разметьте детали, Затем соедините все это вместе, как на фотографии, используйте бумагу в качестве прокладок между деревянными деталями. Натрите воском скользящие поверхности. Прикрепите хомуты для шлангов и закрепите дрель на скользящей дощечке, при необходимости используйте клинья. Добавьте ручку для подачи дрели и пружину, чтобы работал механизм возврата. Все это можно сделать за 2 – 3 часа и финансово обойдется практически бесплатно.

Источник фото www.instructables.com/id/Cheap-Drill-Press-DIY/

Самодельный сверлильный станок из труб ПВХ

Трубы ПВХ, это материал, который без труда можно найти. Они подходят не только для водопровода, из них можно сделать много полезных вещей, даже самодельный сверлильный станок. Все материалы можно купить в магазине, главное, правильно подобрать комплектацию. Ниже на фото показаны необходимые материалы и инструменты.

Трубы ПВХ, это материал, который без труда можно найти. Они подходят не только для водопровода, из них можно сделать много полезных вещей, даже самодельный сверлильный станок. Все материалы можно купить в магазине, главное, правильно подобрать комплектацию. Ниже на фото показаны необходимые материалы и инструменты.

Порядок сборки стойки смотрите на пошаговых фото, никаких сложных операций, рама собирается, как конструктор. Немного усовершенствовать и можно работать использовать, как стойку для фрезера.

Источник фото www.instructables.com/id/PVC-Dremel-drill-press

Как сделать самодельный сверлильный станок

Как сделать самодельный сверлильный станок

Данный станок можно назвать универсальным, так как по этому проекту вы можете изготовить различные варианты по размерам и производительности. Для этой стойки подойдет любая ручная дрель вне зависимости от мощности. Конечно, представленные выше самодельные модели из дерева сделать легче, но металл, само собой, надежней, хотя без сварочного аппарата не обойтись. Для изготовления понадобится металлическая пластина для основы и уголки для подставок.

Стойка для подъемного механизма сделана из квадратной металлической трубы.

Для изготовления механизма регулировки применяют разные способы, в данном случае сделан тросиковый привод, для чего нужно изготовить скобу для крепления и вращающийся барабан. Для крепления петли тросика в основу приваривается болт. Рукоятку можно сделать любую, из подручных материалов, главное, чтобы удобно было пользоваться. Для фиксирующего устройства использовалась обычная струбцина, закрепленная на металлической пластине. После завершения работы покрасьте все детали, чтобы защитить от ржавчины, а трущиеся поверхности смажьте технической смазкой.

Для изготовления механизма регулировки применяют разные способы, в данном случае сделан тросиковый привод, для чего нужно изготовить скобу для крепления и вращающийся барабан. Для крепления петли тросика в основу приваривается болт. Рукоятку можно сделать любую, из подручных материалов, главное, чтобы удобно было пользоваться. Для фиксирующего устройства использовалась обычная струбцина, закрепленная на металлической пластине. После завершения работы покрасьте все детали, чтобы защитить от ржавчины, а трущиеся поверхности смажьте технической смазкой.

Самодельный сверлильный станок из дрели своими руками.

Самым распространенным сверлильным станком можно считать, тот который выполнен из обыкновенной или электродрели. В таком станке дрель можно разместить как стационарно, так и сделать ее съемной. В первом случае кнопку включения можно перенести на сверлильный станок для большего удобства, во втором – дрель можно снимать и использовать как отдельный инструмент.

Компоненты для самодельного сверлильного станка:

- Дрель;

- Основание;

- Стойка;

- Крепление дрели;

- Механизм подачи.

Сверлильный станок для домашней мастерской.

Сверлильный станок для домашней мастерской.Основание (станину) для самодельного сверлильного станка можно сделать из твердого дерева, ДСП или мебельного щита, но лучше все же использовать швеллер, металлическую плиту или тавр. Для обеспечения устойчивости конструкции и получения хорошо результата станину необходимо делать массивной, чтобы она могла компенсировать вибрацию от сверления. Размер для деревянной сатины 600х600х30 мм, металлической – 500х500х15 мм. На основании станка должны присутствовать крепежные отверстия, что бы его можно было закреплять на верстаке.

Стойку для сверлильного станка можно сделать из бруса, круглой или квадратной стальной трубы. Также можно использовать старый каркас фотоувеличителя, старого школьного микроскопа или другого устройства подобной конфигурации имеющей большую массу и высокую прочность.

Дрель крепится при помощи хомутов или кронштейнов. Лучше использовать кронштейн с центральным отверстием, это позволить достичь более хороших результатов при сверлении.

Самодельный сверлильный станок своими руками.

Самодельный сверлильный станок своими руками.Устройство механизма подачи дрели на станке.

При помощи этого механизма дрель может перемещаться вертикально вдоль стойки, она может быть:

- Пружинной;

- Шарнирной;

- Схожей с винтовым домкратом.

В зависимости от выбранного механизма, нужно будет делать стойку.

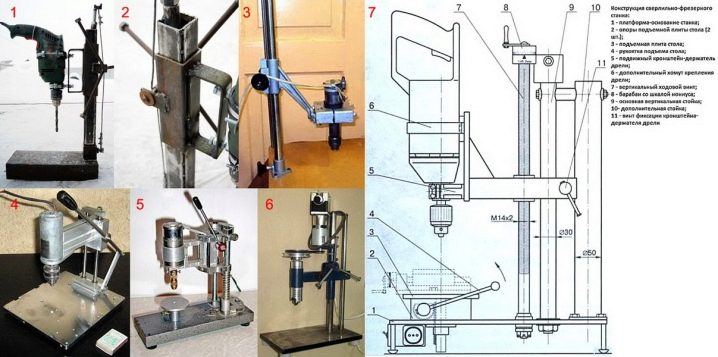

На фото схемах и чертежах показаны основные типы конструкций самодельных сверлильных станков, на которых применяется дрель.

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки 2 шт.; 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка.

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки 2 шт.; 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка. С пружинно-рычажным механизмом.

С пружинно-рычажным механизмом. С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки 4 шт.; 5 — пластина; 6 — болт М6х16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8х20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8х20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель.

С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки 4 шт.; 5 — пластина; 6 — болт М6х16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8х20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8х20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель. Самодельный станок из дрели с шарнирным бес пружинным механизмом.

Самодельный станок из дрели с шарнирным бес пружинным механизмом. Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз.

Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз. Сверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой Нониуса.

Сверлильно-фрезерный станок: 1 — основание станка; 2 — опоры подъёмной плиты стола 2 шт.; 3 — подъёмная плита; 4 — ручка подъёма стола; 5 — подвижный держатель дрели; 6 — дополнительная стойка; 7 — винт фиксации держателя дрели; 8 — хомут крепления дрели; 9 — основная стойка; 10 — ходовой винт; 11 — барабан со шкалой Нониуса. Самодельный сверлильный станок из автомобильного домкрата и дрели.

Самодельный сверлильный станок из автомобильного домкрата и дрели. Каретка выполнена из мебельных направляющих.

Каретка выполнена из мебельных направляющих. Мини-станок из списанного микроскопа.

Мини-станок из списанного микроскопа. Основание и стойка из старого фотоувеличителя для самодельного сверлильного станка.

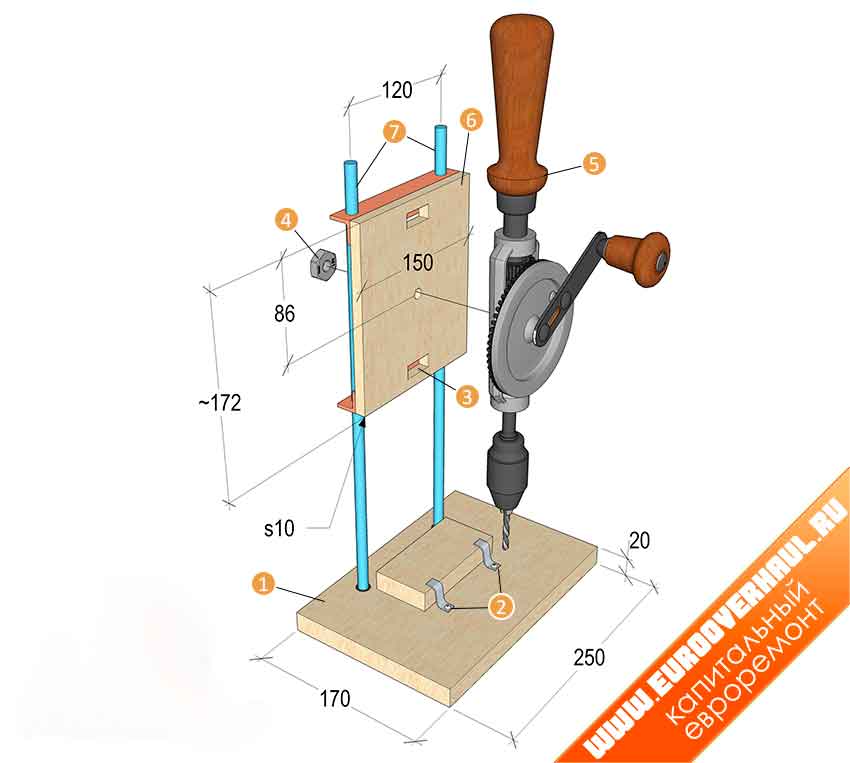

Основание и стойка из старого фотоувеличителя для самодельного сверлильного станка. Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие.

Станок из ручной дрели: 1 — станина; 2 — стальные прижимы; 3 — пазы для крепления дрели; 4 — гайка крепления дрели; 5 — дрель; 6 — ползун; 7 — трубки направляющие.Видео инструкция по созданию самодельного сверлильного станка своими руками.

Видео инструкция по созданию дешевого сверлильного станка из дрели своими руками. Станина и стойка выполнены из дерева, механизмом служит мебельная направляющая.

Пошаговая видео инструкция по изготовления сверлильного станка из старого автомобильного домкрата.

Как сделать пружинно-рычажную стойку для дрели на самодельный станок.

Пошаговая инструкция по изготовлению стальной стойки.

Самодельный сверлильный станок из рулевой рейки.

Рулевая рейка от автомобиля является достаточно массивным устройством, поэтому станина под нее должна быть массивной и крепится к верстаку. Все соединения на таком станке выполняются с помощью сварки.

Самодельный сверлильный станок из рулевой рейки.

Самодельный сверлильный станок из рулевой рейки.Толщина основания должна быть около 5 мм, ее можно сварить из швеллеров. Стока на которую закрепляется рулевая рейка должна быть выше на 7 – 8 см. Крепится она через проушины рулевой колонки.

Так как такой самодельный станок становится массивным, блок управления им лучше вынести отдельно от дрели.

Видео сверлильного самодельного станка на основе рулевой рейки от автомобиля.

Порядок сборки такого самодельного станка:

- Подготовка деталей;

- Установка стойки на станину;

- Сборка устройства перемещения;

- Установка устройства на стойку;

- Установка дрели.

Все места соединения должны быть надежно закреплены, желательно при помощи сварки. Если используются направляющие, то нужно сделать так чтобы не было поперечного люфта. Для большего удобства такой станок можно оснастить тисками для фиксации заготовки под сверление.

В магазинах можно найти и уже готовые под дрель стойки. При покупки стоит обращать внимания на размеры ее станины и вес. Зачастую недорогие конструкции подойдет только для сверления тонкой фанеры.

Самодельный сверлильный станок на основе асинхронного двигателя.

Заменить дрель в самодельном станке можно асинхронным двигателем, например от старой стиральной машинки. Схема изготовления такого станка сложная, поэтому лучше если ее будет делать специалист с опытом токарных и фрезеровочных работ, сборки электросхем.

Схема и устройство станка на основе двигателя от бытовой техники.

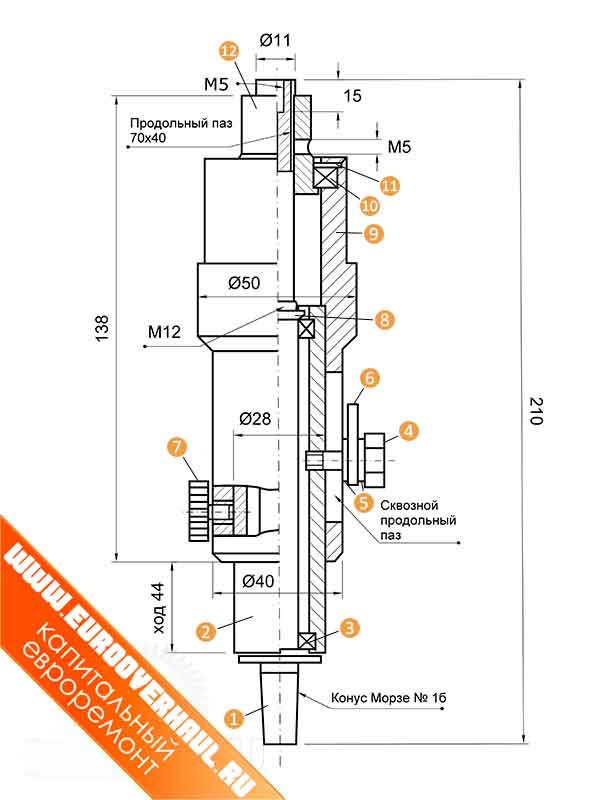

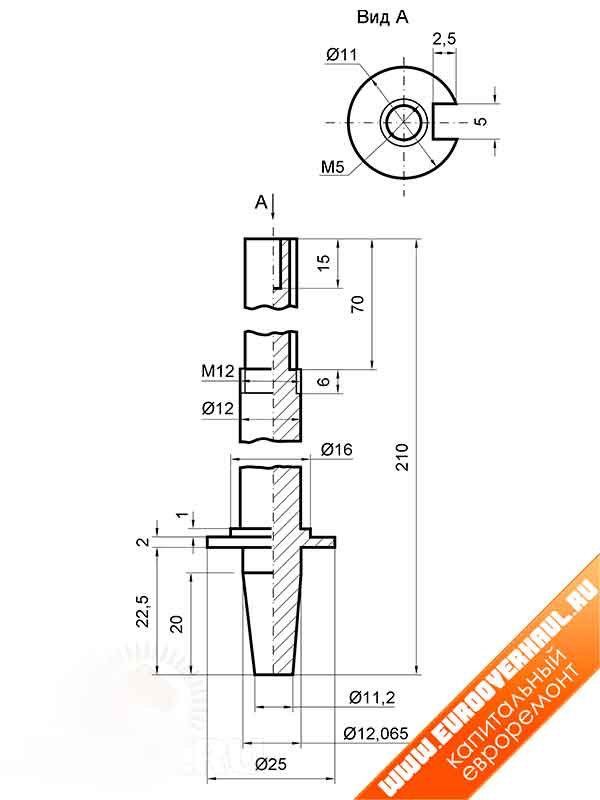

Ниже приведены все чертежи, детали и их характеристики, и спецификация.

Общий чертеж сверлильного станка на основе двигателя.

Общий чертеж сверлильного станка на основе двигателя.Таблица всех деталей и материалов необходимых для изготовления станка своими руками.

| Поз. | Деталь | Характеристика | Описание |

| 1 | Станина | Плита текстолитовая, 300×175 мм, δ 16 мм | |

| 2 | Пятка | Стальной круг, Ø 80 мм | Может быть сварной |

| 3 | Основная стойка | Стальной круг, Ø 28 мм, L = 430 мм | Один конец обточен на длину 20 мм и на нём нарезана резьба М12 |

| 4 | Пружина | L = 100–120 мм | |

| 5 | Втулка | Стальной круг, Ø 45 мм | |

| 6 | Стопорный винт | М6 с пластиковой головкой | |

| 7 | Ходовой винт | Тr16х2, L = 200 мм | От струбцины |

| 8 | Матричная гайка | Тr16х2 | |

| 9 | Консоль привода | Стальной лист, δ 5 мм | |

| 10 | Кронштейн ходового винта | Лист дюралюминия, δ 10 мм | |

| 11 | Специальная гайка | М12 | |

| 12 | Маховик ходового винта | Пластик | |

| 13 | Шайбы | ||

| 14 | Четырёхручьевый блок ведущих приводных шкивов клиноременной передачи | Дюралюминиевый круг, Ø 69 мм | Изменение числа оборотов шпинделя выполняется перестановкой приводного ремня из одного ручья в другой |

| 15 | Электродвигатель | ||

| 16 | Блок конденсаторов | ||

| 17 | Блок ведомых шкивов | Дюралюминиевый круг, Ø 98 мм | |

| 18 | Ограничительный стержень возвратной пружины | Винт М5 с пластмассовым грибком | |

| 19 | Возвратная пружина шпинделя | L = 86, 8 витков, Ø25, из проволоки Ø1,2 | |

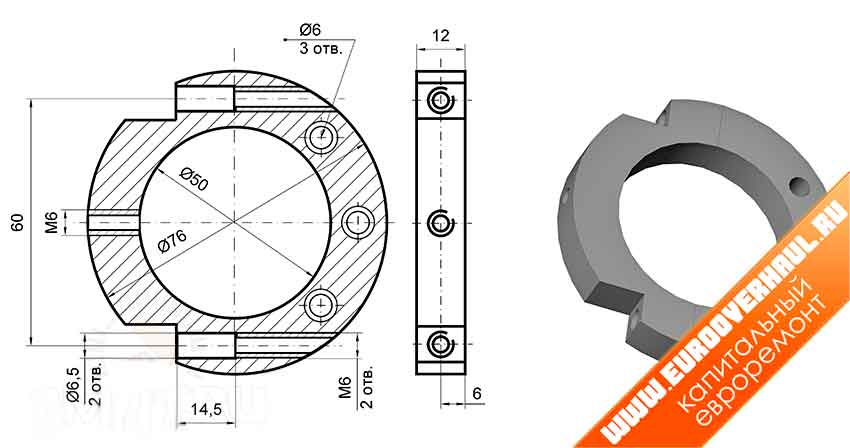

| 20 | Разрезной хомут | Дюралюминиевый круг, Ø 76 мм | |

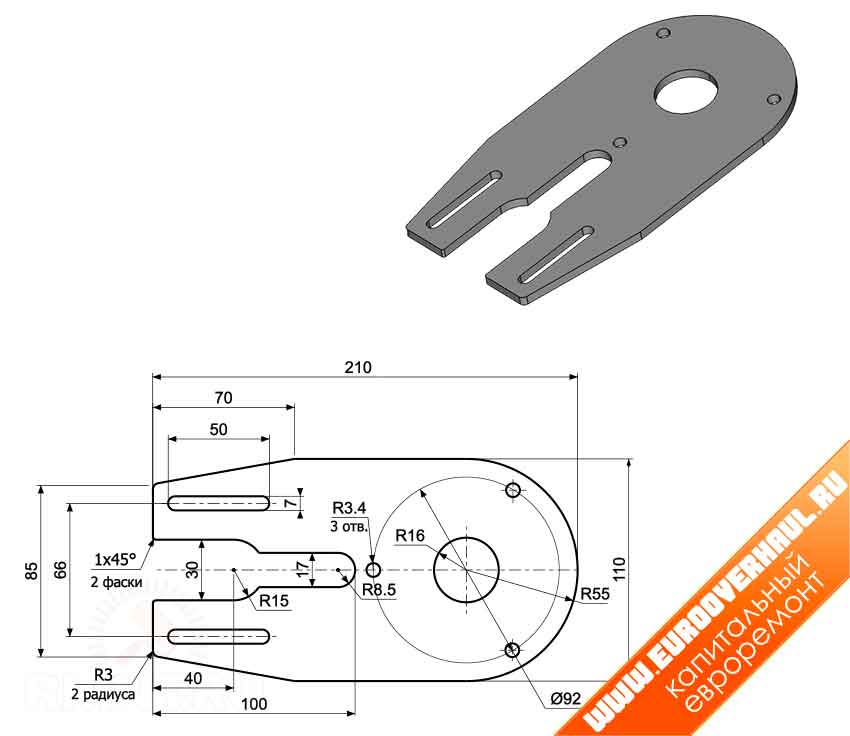

| 21 | Шпиндельная головка | см. ниже | |

| 22 | Консоль шпиндельной головки | Лист дюралюминия, δ 10 мм | |

| 23 | Приводной ремень | Профиль 0 | Приводной клиновой ремень «нулевого» профиля, поэтому такой же профиль имеют и ручьи блока шкивов |

| 24 | Выключатель | ||

| 25 | Сетевой кабель с вилкой | ||

| 26 | Рычаг подачи инструмента | Стальной лист, δ 4 мм | |

| 27 | Съёмная рукоятка рычага | Стальная труба, Ø 12 мм | |

| 28 | Патрон | Инструментальный патрон № 2 | |

| 29 | Винт | М6 с шайбой |

Консоль привода для самодельного сверлильного станка.

Консоль привода для самодельного сверлильного станка. Четырёхручьевый блок ведущих приводных шкивов.

Четырёхручьевый блок ведущих приводных шкивов. Блок ведомых шкивов.

Блок ведомых шкивов. Ограничительный стержень возвратной пружины.

Ограничительный стержень возвратной пружины. Разрезной хомут.

Разрезной хомут. Консоль шпиндельной головки.

Консоль шпиндельной головки.Шпиндельная головка имеют свою базу – дюралюминиевую консоль и создает поступательное и вращательное движение.

Чертёж шпиндельной головки для самодельного сверлильного станка.

Чертёж шпиндельной головки для самодельного сверлильного станка.Материалы и детали необходимые для изготовления шпиндельной головки.

| Поз. | Деталь | Характеристика |

| 1 | Шпиндель | Стальной круг Ø 12 мм |

| 2 | Ходовая втулка | Стальная труба Ø 28х3 мм |

| 3 | Подшипник 2 шт. | Радиальный подшипник качения № 1000900 |

| 4 | Винт | М6 |

| 5 | Шайбы-прокладки | Бронза |

| 6 | Рычаг | Стальной лист δ 4 мм |

| 7 | Стопор ходовой втулки | Специальный винт М6 с рифлёной кнопкой |

| 8 | Гайка | Низкая гайка М12 |

| 9 | Стационарная втулка | Стальной круг Ø 50 мм или труба Ø 50х11 мм |

| 10 | Подшипник | Радиально упорный |

| 11 | Разрезное стопорное кольцо | |

| 12 | Концевая переходная втулка | Стальной круг Ø 20 мм |

Шпиндель.

Шпиндель. Ходовая втулка.

Ходовая втулка. Стопор ходовой втулки.

Стопор ходовой втулки. Стационарная втулка.

Стационарная втулка. Концевая переходная втулка.

Концевая переходная втулка. Сверлильная головка в собранном виде.

Сверлильная головка в собранном виде. Готовый самодельный сверлильный станок на основе двигателя от бытовой техники.

Готовый самодельный сверлильный станок на основе двигателя от бытовой техники.Подключение зависит от самого двигателя.

Простая электрическая схема для заводского станка 2М112.

Простая электрическая схема для заводского станка 2М112.Как сделать сверлильный станок для печатных плат своими руками.

Для изготовления сверлильного станка для печати плат необходим привод маломощного устройства. В качестве рычага можно использовать механизм от резчика фотографий, паяльник. Подсветку места сверления можно сделать с помощью светодиодного фонарика. В общем этот станок богат на полет творческих мыслей.

Сверлильный станок для печатных плат своими руками.

Сверлильный станок для печатных плат своими руками.

Простая электрическая схема управления электромотором на самодельном сверлильном станке для печати плат.

Простая электрическая схема управления электромотором на самодельном сверлильном станке для печати плат.Видео по изготовлению миниатюрно сверлильного станка для печати плат радиолюбителя.

Сверлильный станок из дрели

Стойка для дрели — стационарное приспособление, которое облегчает работу мастера-самоделкина, позволяет работать с твердыми материалами, правильно центровать и выполнять отверстия под разными углами. Основные операции — сверление, шлифовка, полировка, зачистка заусенцев, выборка полуокружности. Изготовить приспособление можно самостоятельно. Непрофессиональный мастер справится с задачей за несколько часов.

Основные материалы для изготовления стойки: брус 45х90 и 50х50, фанера толщиной 10 мм, мебельные шариковые направляющие длиной 30 см, пружина растяжения.

Пошаговая инструкция как сделать стойку для дрели своими руками

1. Изготовление каркаса станка

Направляющую приложить к бруску 45х90х300 мм, разметить карандашом места сверления отверстий. Перевернуть отрезок на 180 градусов, повторить. Просверлить по два отверстия с каждой стороны.

Примерить направляющие, проверить, соединить детали саморезами. Повторить для другой стороны. После того, как мы разъединили части направляющих необходимо их дополнительно закрепить третьим саморезом.

Получили основу каретки сверлильного станка.

Примеряем и монтируем каретку к двум отрезкам бруса длиной 700 мм.

Пробуем конструкцию в движении.

Примерить нижнюю поперечину из бруса 50х50 мм (она нужна для увеличения жесткости конструкции), приложить фанерное основание, обвести карандашом места соединения с торцами стоек.

Разметить будущие отверстия под крепеж. В точках пересечений вертикалей и горизонталей просверлить отверстия.

К фанерному основанию приложить поперечину, закрепить струбцинами. В намеченных местах просверлить отверстия и закрепить саморезами по дереву. Получилось основание.

Монтируем на основание стойку.

Укрепить станину вверху планкой из фанеры для жесткости. Проверить плавность хода.

Изготовление станины закончено.

2. Изготовление держателя дрели

Невесть откуда у меня завалялась ручка от дрели (не родная), я решил её использовать для закрепления дрели. Продолжим.

Положить рукоятку на отрезок доски 20х90 мм длиной 30 см.

Обвести карандашом внешний контур и отверстие. Вырезать электролобзиком контур и посадочное место.

Прикрепить рукоятку к доске саморезами.

Наметить и просверлить отверстия в нижней части доски.

Прикрепить доску к центральной каретке, проверить легкость движения.

На задней стороне конструкции просверлить отверстия для крючков для пружин, собрать.

Для увеличения жесткости конструкции усилием её бруском 50х50х90 мм. Приложить отрезок к держателю дрели, укрепить конструкцию сверху и снизу саморезами.

При необходимости воспользоваться струбциной. Проверить вертикальную ось стойки для дрели.

3. Изготовление регулируемого по высоте стола

Барашковую гайку изготовить из кусочка рейки — начертить диагонали, найти центр, просверлить. Установить врезную гайку М8, загнать внутрь ударами молотка.

Также, используя врезную гайку и шпильку М8, изготавливаем основание регулируемого стола.

Закрутить соединение гаечным ключом.

Из остатков фанеры сделать заднюю планку, установить на место, соединить.

Наметить места примыкания подставки к стенкам. Изготовить упоры, прикрутить саморезами.

Закрепить стол на стойке.

4. Рычаг

Рычаг изготавливаем из реек и крепежа, который был под рукой.

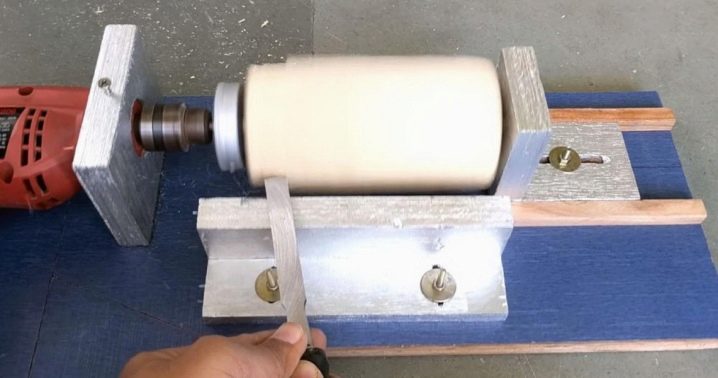

Если остались обрезки бруса и наждачная бумага, можно изготовить приспособление для шлифовки (самодельный шлифовальный барабан).

Подробный процесс изготовления рычага и сверлильного станка в целом можно увидеть в видео:

Теперь вы убедились, что сделать стойку для дрели не так уж и сложно?

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.чертежи по изготовлению своими руками сверлильного, токарного, фрезерного и шлифовального станков

Электрическая дрель – это универсальный инструмент. Помимо использования по прямому назначению (сверлению отверстий), ее можно задействовать для множества видов работ. Ведь патрон дрели позволяет зажимать не только сверла, но и фрезы, шлифовальные элементы и даже деревянные заготовки для токарной обработки. Поэтому из этого инструмента можно сделать несколько видов полноценных домашних станков для обработки и изготовления различных материалов и деталей.

Особенности применения станков

Работа дрелью на весу при удержании инструмента только руками существенно ограничивает ее возможности. Вес инструмента и вибрация не позволяют жестко зафиксировать дрель в нужном положении. Но если продумать и сконструировать специальную станину, где она будет устойчиво крепиться, то обыкновенная ручная дрель превратится в профессиональное, почти промышленное оборудование.

Из дрели можно самостоятельно сделать такие виды станков:

- сверлильный;

- токарный;

- фрезерный;

- шлифовальный.

Причем после замены рабочего или режущего элемента станки становятся взаимозаменяемыми. Предусматривают функцию два в одном, например, сверлильный и фрезерный станок, токарный и шлифовальный. Все зависит от условий монтажа и потребностей владельца.

Мощность станков и их возможности будут зависеть от вида дрели (мощности ее электродвигателя), способу крепления, так как именно она в этом случае выступает главной рабочей частью оборудования.

Виды станков

Несмотря на самодельную сборку, каждый станок позволяет изготавливать широкий спектр деталей различной сложности и конфигурации. При правильном монтаже агрегата, он практически не будет уступать профессиональным заводским аналогам по точности и скорости работы.

Если же задействовать и дрель высокой мощности, рассчитанную на длительную бесперебойную эксплуатацию, то на таком станке возможно наладить и серийное производство или обработку разнообразных элементов.

В домашних условиях такие станки способны полностью удовлетворить бытовые нужды по ремонту мебели, автомобиля, велосипеда и многих других вещей повседневного обихода. Они помогут реализовать множество дизайнерских решений без необходимости обращаться в профильные мастерские.

Каждый вид станка предусматривает выполнение разных работ и имеет свои особенности.

Сверлильный

Сверлильный станок необходим для формирования отверстий в различных поверхностях – как плоских, так и многогранных элементах из дерева, металла, пластика, стекла. Диаметр отверстия и материал детали определяется типом используемого режущего элемента – сверла.

Принцип работы агрегата основан на том, что механизм, обеспечивающий крутящий момент режущего элемента (в нашем случае – дрель) располагается прямо перпендикулярно относительно обрабатываемой поверхности на специальной станине – закрепленном на стойке шпинделе. При опускании шпинделя сверло входит в поверхность и проделывает в ней отверстие.

Главное преимущество работы на станке перед ручной обработкой – отверстие получается более точным. Закрепленную дрель можно четко сфокусировать и направить в нужное место.

Можно закрепить дрель на дополнительной продольной планке, размещенной перпендикулярно опускающему/поднимающему шпинделю на его корпусе – это позволит перемещать закрепленный инструмент не только в вертикальном, но и в горизонтальном направлении.

Токарный

Обработка деталей на токарном станке происходит за счет быстрых оборотов заготовки вокруг своей оси, которые обеспечиваются вращающимся от электродвигателя шпинделем, в данном случае – это патрон дрели. Режущий элемент подается вручную сбоку, перпендикулярно вращающейся заготовке, или же проникает внутрь, в зависимости от вида выполняемых работ.

Токарный станок используется для внутренней и наружной обработки металлических, деревянных или пластиковых деталей:

- нарезания резьбы;

- винторезных работ;

- подрезки и обработки торцов;

- зенкерования;

- развертывания;

- расточки.

Заготовка зажимается в станке между обеспечивающим крутящий момент элементом (насадкой в патроне дрели) и прижимной направляющей втулкой. Прижимная втулка размещается на специальных полозьях, и фиксируется в нужном положении гайкой. От длины полозьев будет зависеть размер заготовки, которую можно установить в агрегат.

В данном случае, при самостоятельном изготовлении станка, длина полозьев определяется индивидуально по желаниям и потребностям владельца.

Дрель же фиксируется в станине «намертво».

Фрезерный

Фрезерный станок используется для обработки металлических и деревянных заготовок с помощью фрезы – инструмента со специальными резцами, зубьями. Во время работы фреза, оборачиваясь вокруг своей оси, снимается с заготовки часть наружного слоя, придавая ей необходимую форму.

С помощью фрезы производят точильные и другие работы:

- резку;

- заточку;

- торцевание;

- зенкерование;

- развертку;

- нарезание резьбы;

- изготовление зубчатых колес.

В случае с самодельным мини-агрегатом, фрезеровочная насадка зажимается в патрон дрели, закрепленной на станине. Заготовка подается вручную или также фиксируется в специальном зажимном устройстве.

Шлифовальный

При помощи шлифовального станка производят зачистку различных поверхностей, делая их гладкими. Также шлифовка помогает менять форму заготовки, придавать ей нужный конструкционный вид, например, в деревообрабатывающей версии оборудования.

В качестве шлифующего элемента, как правило, используется наждачная бумага. В патрон дрели зажимается специальная насадка, которая имеет шероховатую поверхность – шлифблок.

Существуют насадки, предусматривающие замену шлифующего материала – лист наждачной бумаги фиксируется на их плоскую рабочую поверхность при помощи специальных «липучек», расположенных с тыльной стороны.

Процесс шлифовки производится за счет обработки заготовки вращающейся в патроне дрели насадкой со шлифующим покрытием. Благодаря абразивному напылению на наждачной бумаге она снимает с обрабатываемой заготовки часть ее поверхности.

При изготовлении станка дрель зажимается и фиксируется в станине в одном положении, а заготовка подается вручную.

В качестве упора для заготовки может использоваться дополнительная подставка – для удобства ее так же, как и в случае с токарным станком, можно разместить на полозьях.

Необходимые материалы и инструменты

Создающим крутящий момент элементом, а соответственно главной рабочей частью в каждом виде станка является дрель. Тип обработки будет в большей степени зависеть от установленной в ее патрон насадки. Поэтому для их сборки понадобятся идентичные материалы.

Для сборки токарного, шлифовального станка:

- прямоугольное металлическое или деревянное основание, станина;

- прижимная втулка;

- прижимная бабка, которая будет крепиться на патрон дрели;

- полозья для прижимной втулки;

- посадочное место для фиксации дрели.

Материалы для сборки сверлильного, фрезерного станка:

- квадратная станина;

- металлическая стойка, на которой будет перемещаться шпиндель с закрепленной дрелью;

- пружина, соответствующая диметру стойки;

- столик для заготовки;

- штифт для крепления столика.

Из инструментов понадобятся:

- отвертка;

- плоскогубцы;

- ножовка по дереву или металлу;

- крепежные элементы – болты, саморезы, гайки;

- сварочный аппарат.

Если планируется изготавливать металлический станок, то необходимым условием будет наличие сварочного аппарата. Так как станок предназначается больше для домашнего использования, его чертежи и размеры составляющих элементов устанавливаются индивидуально.

Алгоритм изготовления

Учитывая, что по типу обработки домашние станки будут взаимозаменяемыми, а решающую роль будет играть установленная в дрель насадка, рассмотрим два основных варианта самодельных агрегатов – горизонтального и вертикального.

Порядок сборки вертикального станка таков.

- Вырезать из куска металла или дерева квадратную основу 50 на 50 см, толщиной от 10 до 20 мм.

- Точно по центру на расстоянии 1-2 см от края высверлить в ней отверстие для монтажа стойки. Диаметр стойки должен быть не менее 5 см.

- Установить стойку, отцентровать ее при помощи уровня и приварить сварочным электродом. Если изготавливается деревянный станок и стойка будет деревянной, то жестко зафиксировать ее саморезами.

- Дрель при помощи металлических хомутов закрепить на подвижном элементе, который будет надеваться на стойку, образуя опускающий/поднимающий шпиндель.

- Надеть пружину на стойку. Ее длина должна быть не менее 2/3 стойки.

- Насадив дрель на стойку, отметить место, куда будет попадать сверло при опускании шпинделя.

- Соответственно этому месту вырезать в станине крест-накрест две сквозные ложбины.

- В ложбину на штифте с резьбой устанавливается столик, на котором будет крепиться заготовка. С нижней стороны на штифт накручивается гайка, она будет фиксировать столик в нужном положении. С наружной стороны прикрепить столик к штифту можно также гайкой, утопив ее в поверхность столика, чтобы она не мешала укладке заготовок.

- Важно, чтобы после фиксации гайкой длина наружной части штифта была заподлицо с верхней поверхностью столика.

На столик укладывается заготовка (при необходимости фиксируется струбцинами) и по ложбинкам перемещается в нужном направлении. Дрель опускается вручную, обратно поднимается за счет пружины. Чтобы переоборудовать станок во фрезерный или шлифовальный, достаточно заменить сверло соответствующей насадкой – фрезой или шлифблоком.

Алгоритм сборки горизонтального станка выглядит так.

- Вырезать прямоугольную станину – размеры определяются индивидуально.

- На одном краю закрепить посадочное место для дрели с ложбиной в верхней части соответствующей размерам инструмента.

- Зафиксировать на нем дрель хомутом.

- Вдоль станины вырезать сквозную ложбину для штифта, а по краям установить два металлических уголка, по которым будет перемещаться прижимная втулка.

- Ширина прижимной втулки должна точно соответствовать расстоянию между направляющими уголками (полозьями). Снизу в нее вкручивается штифт с резьбой, который будет перемещаться в ложбине.

- Переместив втулку вплотную к патрону дрели, определить место, где будет установлена специальная бабка для фиксации заготовок.

- Прикрепить к втулке бабку с размещенным по центру металлическим конусообразным штырем.

- Втулка фиксируется в нужном положении (для зажима заготовки) гайкой, накручиваемой снизу на штифт.

Так же, как и предыдущий, этот станок может использоваться не только как токарный, но и как фрезерный или шлифовальный. Нужно лишь зажать в патроне дрели необходимый рабочий элемент – фрезу, шлифблок, сверло.

В обоих вариантах необходимо предусмотреть для станины специальные регулирующиеся ножки.

Если станина будет плашмя ложиться на верстак или стол, станет невозможным регулировка и фиксация прижимной втулки на горизонтальном станке или столика для заготовок на вертикальном.

Советы мастеров по эксплуатации

Рекомендуется изготавливать такие станки только из металлических элементов – станина, прижимная втулка, стойка. Деревянная конструкция проще в сборке, но имеет меньший срок эксплуатации. Она может выйти из строя даже от несущественных механических повреждений – случайных ударов.

Кроме того, деревянная стойка выдерживает меньшее давление, на таком станке будет сложнее просверлить отверстие в твердом материале.

Выбирать модель дрели рекомендуется только из серии профессиональных инструментов, рассчитанных на долговременное и частое использование.

Следует заранее подумать о том, что, возможно, придется обрабатывать особо прочные материалы, поэтому лучше, чтобы дрель была с ударной функцией.

Важно понимать, что мощность ручной дрели и скорость ее оборотов значительно меньше, чем у электрических двигателей на станках промышленного назначения. Поэтому не следует перегружать инструмент, чтобы не сжечь его двигатель.

О том, как сделать из дрели станок своими руками, смотрите в следующем видео.

DIY сверлильный станок из стойки и ручной электродрели.

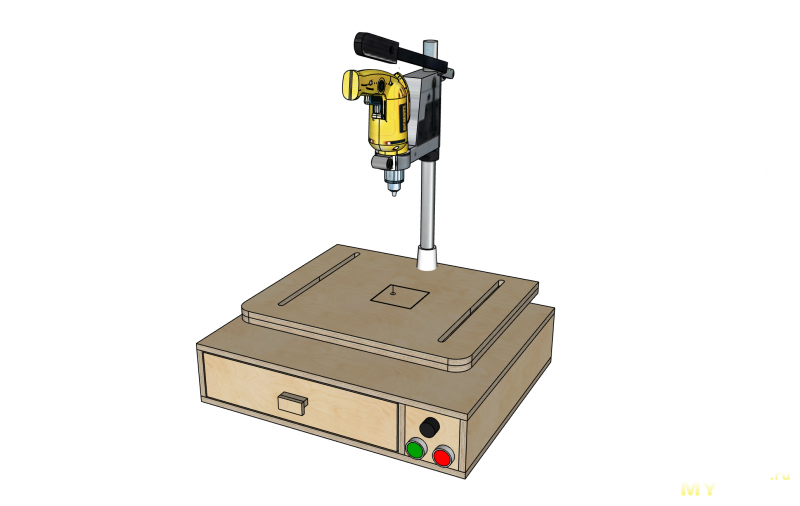

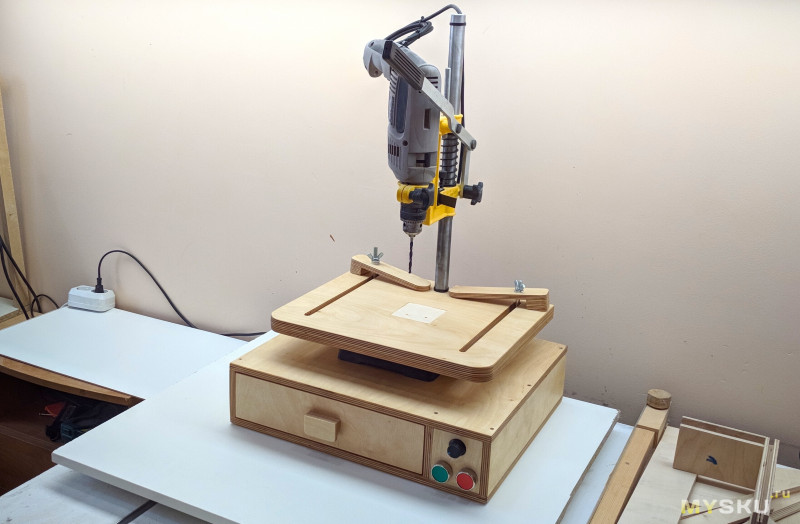

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Всем добрый день! В этом обзоре я покажу, как удалось сделать небольшой простой сверлильный станок из приобретенной стойки под дрель и имеющейся, но редко используемой, ручной электродрели. Я постарался сделать законченное и удобное приспособление для любительских и бытовых нужд, без претензий на профессиональное применение. Как всегда, в обзоре описание процесса, чертежи, и полученный результат.

Все предыдущие года для сверления отверстий я вполне обходился шуруповертом, ну очень редко ручной дрелью. Этого вполне хватало, на деталях с небольшой толщиной проблем не возникало. Другой вопрос сверление четко вертикальных отверстий в большой толщине материала, иногда получается контролировать вертикальность сверла, иногда не очень.

Рассверливание меньшего отверстия сверлом большего диаметра: зачастую, при рассверливании изначальный центр отверстия мог и сместиться, в зависимости от того, как там себя найдет сверло.

Чтобы избежать всех этих проблем, ответственные детали и заготовки сверлить надо на сверлильном станке, которого естественно нет.

Я уже дошел до кондиции, когда сверлильный станок нужен, но вот что точно я от него хочу, какие параметры для меня важны, и какой нужно выбрать – я пока не знаю. Поэтому для наработки опыта и формирования у себя будущих потребностей, для лучшего и эффективного вложения средств в сверлильный станок в будущем, я решил поупражняться на самодельном станке из стойки для ручной дрели.

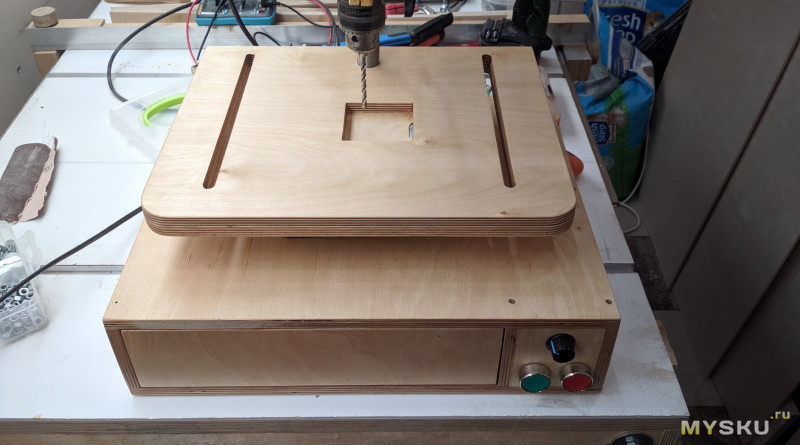

Можно было купить просто стойку, разместить в ней дрель и пользоваться, но мне необходимо было сделать удобное включение и выключение дрели, а также удобную регулировку скорости вращения. Поэтому я решил сделать для стойки небольшой постамент, с размещенными в ней органами управления, а также ящиком для сверл и других принадлежностей.

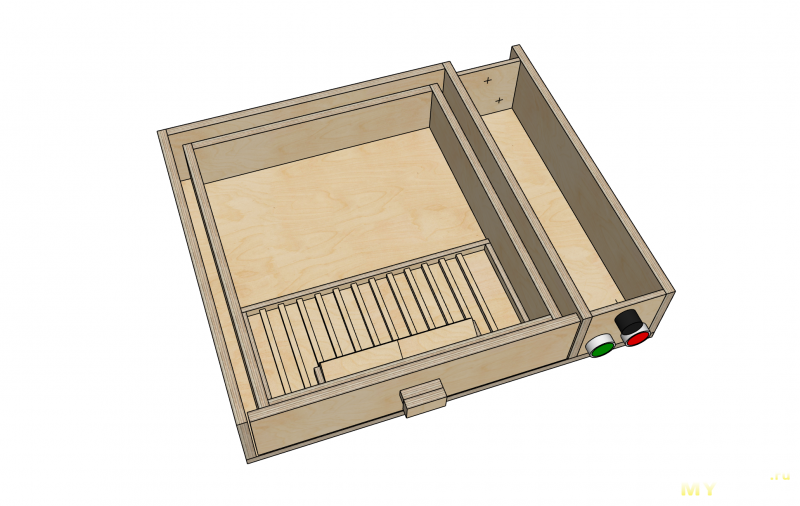

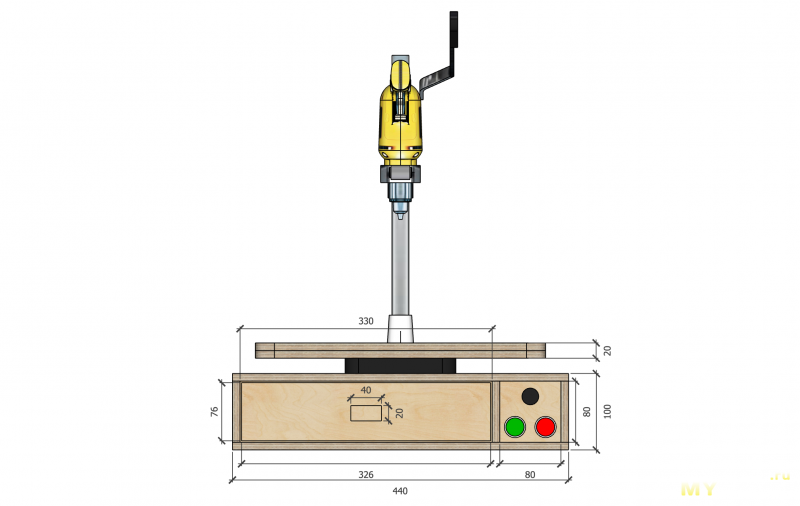

А на самом основании стойки решил сделать более широкий стол для размещения и фиксации заготовок под сверление. В ходе проектирования получилась вот такая конструкция (стойка и дрель в модели другие, взял из 3D Warehouse):

Конструкция ящика следующая, с установленным в нем органайзером под часто используемые сверла:

Чертежи с размерами:

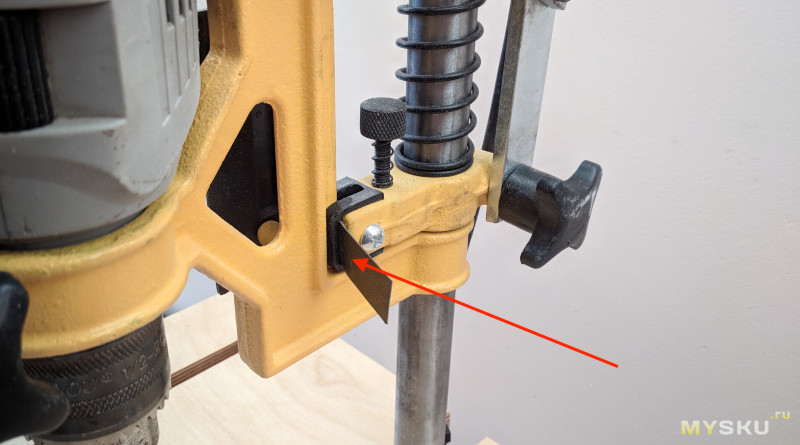

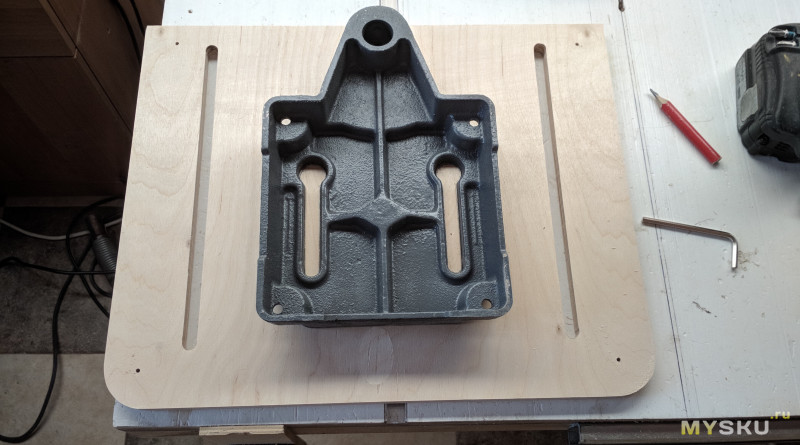

Изучив просторы сети и отзывы, была выбрана уже довольно известная стойка для дрели Энкор 20090 с цельнометаллической колонной и чугунными основанием и кареткой. (Паспорт стойки)

Несколько фото распаковки и сборки:

Люди в отзывах пишут про люфт в пластиковой направляющей каретки, и небольшом люфте в точке колонна-каретка, но не у всех. Мне достался люфт пластиковой направляющей, который вылечился просто подкладыванием кусочка пластика от папки для бумаг. Люфт пропал вообще, каретка стала туго ходить вверх-вниз, но густая силиконовая смазка убрала и эту проблему. Стойка отличная, тяжелая, монументальная!

В качестве рабочей части нашего станка выступила старенькая, но бодрая дрель Интерскол ДУ13/780ЭР:

Дрель плотно зашла в приемное гнездо на стойке, люфтов нет, фиксация отличная:

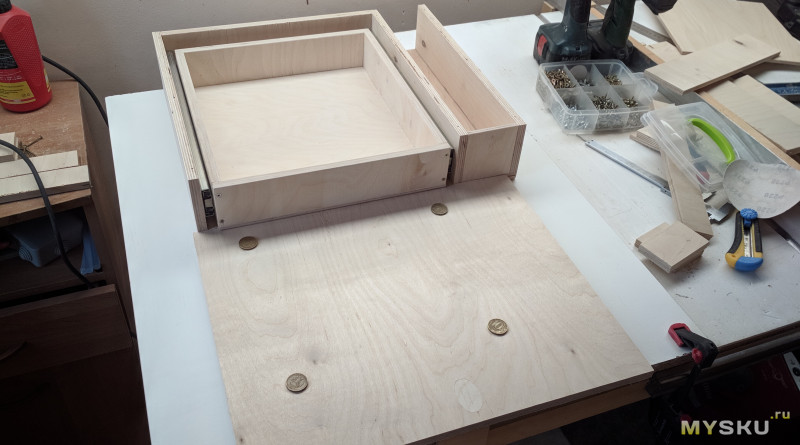

Начинаем собирать наш постамент с ящиком. Напиливаем детали постамента. В проекте я заложил фанеру толщиной 10 мм, но так получилось, что у меня стоял уже начатый лист 12мм, который я почему-то принял за 10мм, от этого у меня плыли размеры и я еще долго не мог понять почему ):

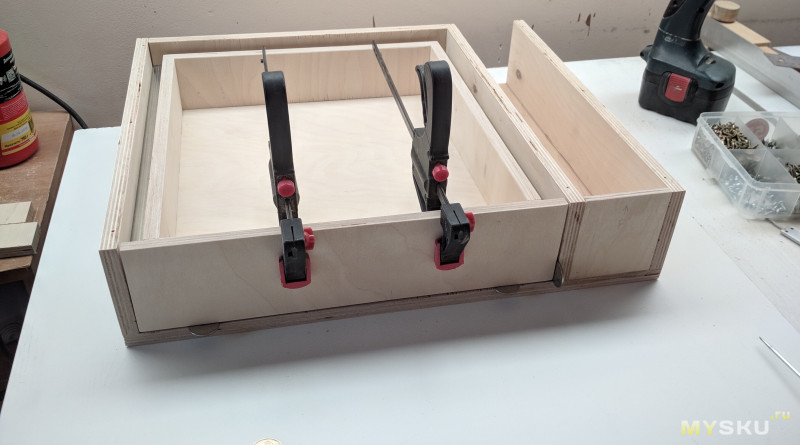

Собираем на саморезы и ПВА:

Напиливаем детали внутреннего выдвижного ящика, дно ящика из фанеры 6мм:

Собираем ящик:

Готовим и вклеиваем заднюю и переднюю заглушки постамента:

Для выдвижного ящика используем мебельные шариковые направляющие:

Для крепления ящика к петлям положил рядом лист фанеры и подложил четыре 10-ти рублевых монеты для создания равномерного зазора между ящиком и основанием постамента:

Выпиливаем и приклеиваем на ПВА лицевую панель ящика, зазоры также регулируем монетами:

Не забываем сделать ручку для открытия ящика:

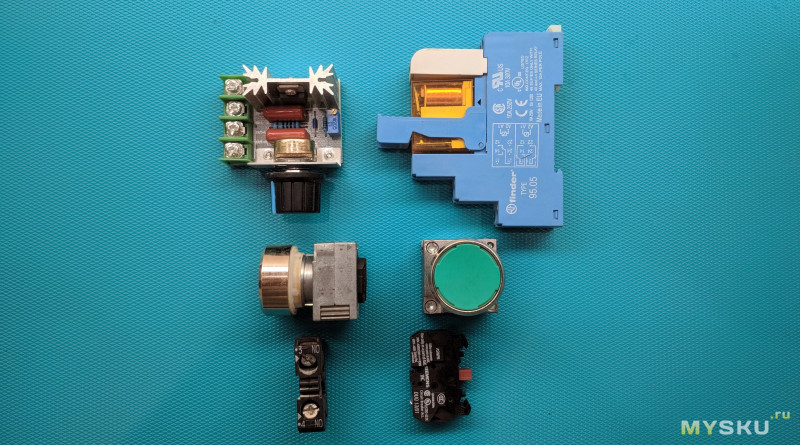

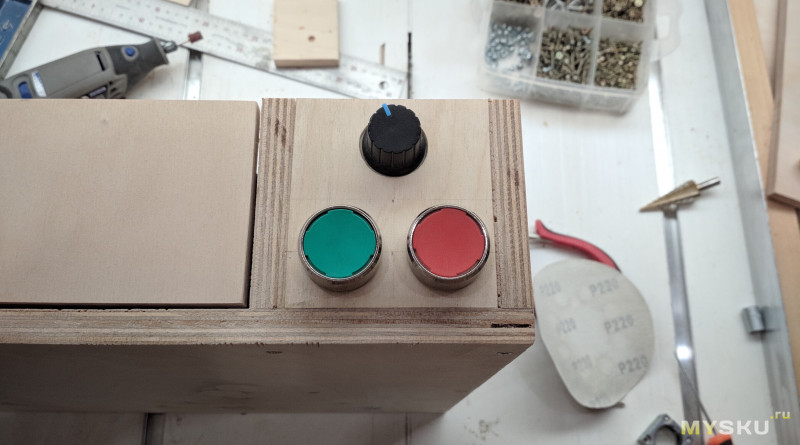

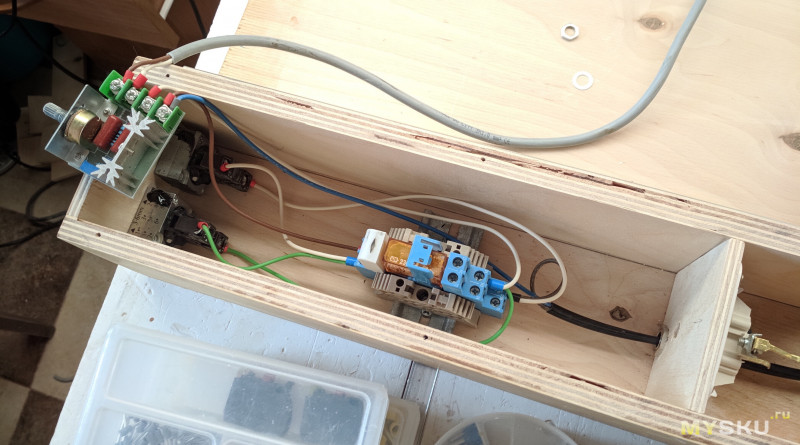

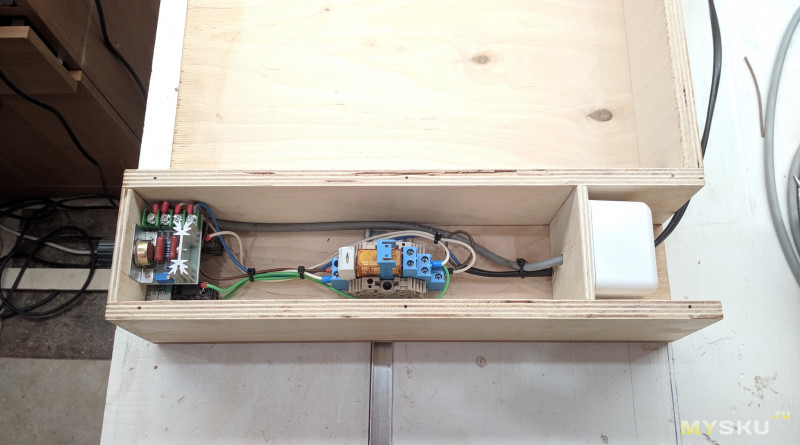

В качестве начинки для управления включением/выключением и регулировкой оборотов подобрал в закромах вот такой комплект: реле с катушкой 230V, две кнопки, c NO и NC контактами, и симмисторный регулятор оборотов (2000Вт) с Aliexpress:

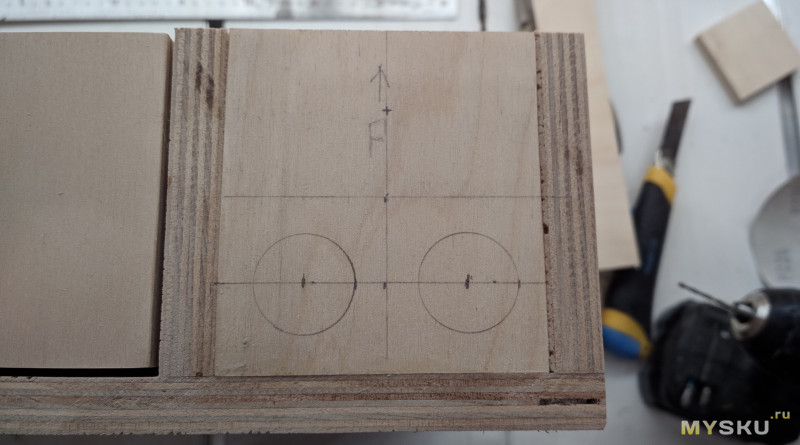

На передней панели размечаем отверстия под кнопки и потенциометр регулятора:

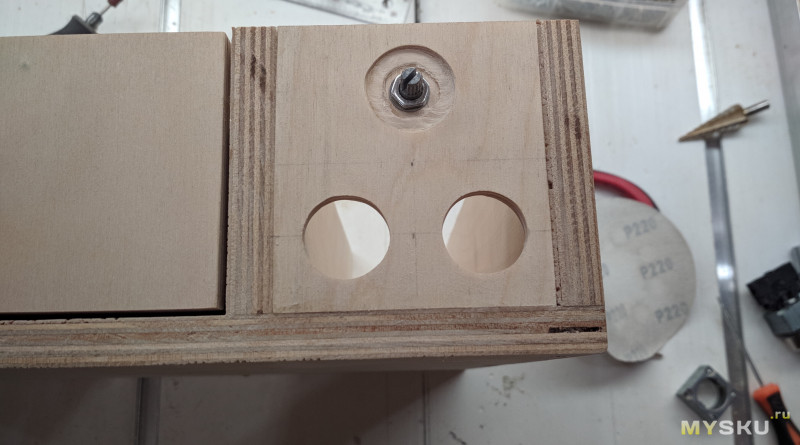

Сверлим отверстия. Под ручку потенциометра пришлось сделать небольшое углубление дремелем с фрезой, так как толщина лицевой панели 6 мм, и ручка нормально на вал потенциометра не садилась:

Примеряем кнопки:

На заднюю заглушку блока кнопок решил поставить розетку под вилку дрели, а также сальниковый ввод для провода питания от сети:

Берем верхнюю крышку постамента, размечаем и сверлим отверстия для крепления основания стойки (верхнюю крышку постамента не приклеивал, крепил только на саморезы):

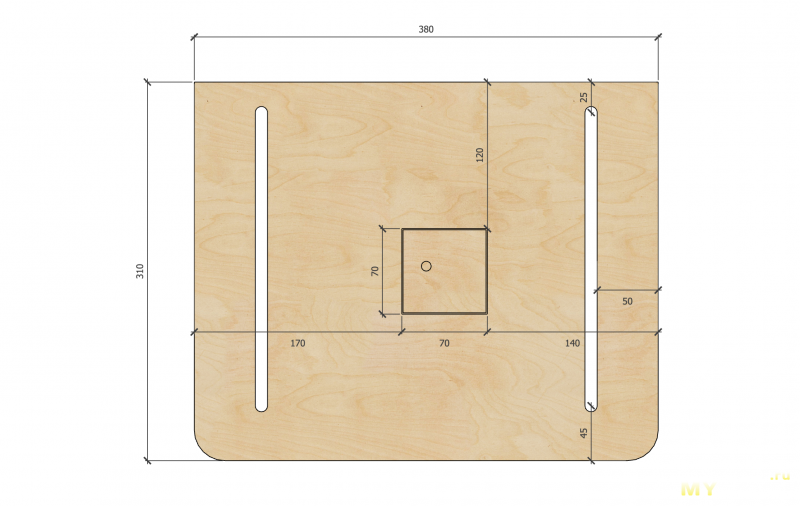

Переходим к изготовлению сверлильного стола. Будем делать из двух листов фанеры:

Соединяем два листа на четыре самореза, размечаем и выпиливаем лобзиком паз под колонну нашей стойки, дорабатываем дремелем:

Размечаем закругление углов:

Размечаем, берем фрезер и пазовой фрезой ф10мм по фанерному упору делаем пазы под перемещаемые прижимы стола, а также скругления стола:

Разбираем нашу деталь, берем нижний лист, размечаем и сверлим в нем отверстия для крепления стола к основанию стойки:

С обратной стороны, для крепления использовал вот такой крепеж с резьбой М8, чтобы утопить шляпки, сделал углубления дремелем:

Берем верхний лист стола, размечаем и выпиливаем квадратное отверстие 70х70 мм под сменный вкладыш. Вкладыш размещаем со смешением относительно центра, чтобы его можно было переворачивать и использовать все стороны квадрата вкладыша:

Склеиваем на ПВА оба листа нашего стола:

Готовим зажимы для стола. Их сделал из обрезков фанеры, немного скосил полученную пятку, чтобы получался хороший зажим тонких деталей. Отверстие 8мм под прижимной болт немного выработал в продольном направлении, чтобы болт в детали мог отклоняться относительно вертикальной оси.

Пробуем наш зажим в действии, используем длинный мебельный болт M8, шайбы и барашковую гайку:

Берем все полученные детали станка, шлифуем и покрываем маслом:

Ставим все компоненты системы питания и управления, кнопки и реле подключены по схеме с самоподхватом:

Делаем проверку включения, всё ставим и фиксируем провода:

Снизу постамента ставим прорезиненные ножки:

Крепим сверлильный стол к основанию стойки гайками М8:

Далее крепим уже основание со столом к верхней крышке постамента болтами и гайками М6:

Вставляем ящик, смотрим, что пока получилось:

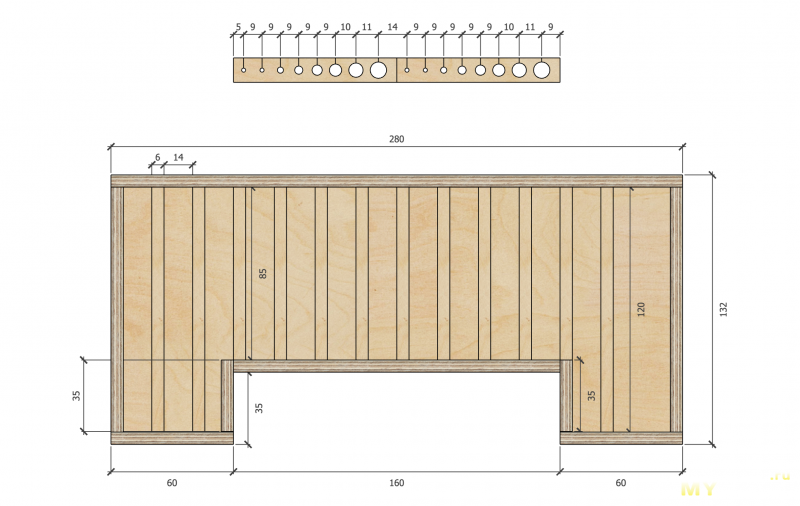

Переходим к изготовлению органайзера для сверл. Все детали горизонтального отделения органайзера из фанеры 6мм. Выпиливаем по чертежу основание, напиливаем тонкие полоски фанеры, и собираем бортики на ПВА:

Напиливаем на столе разделители шириной 6мм (для таких операций мне на распиловочном столе пришлось сделать вкладыш нулевого зазора из алюминия, так как изначальная поверхность стола уже износилась, и на фанере пошли сильные сколы):

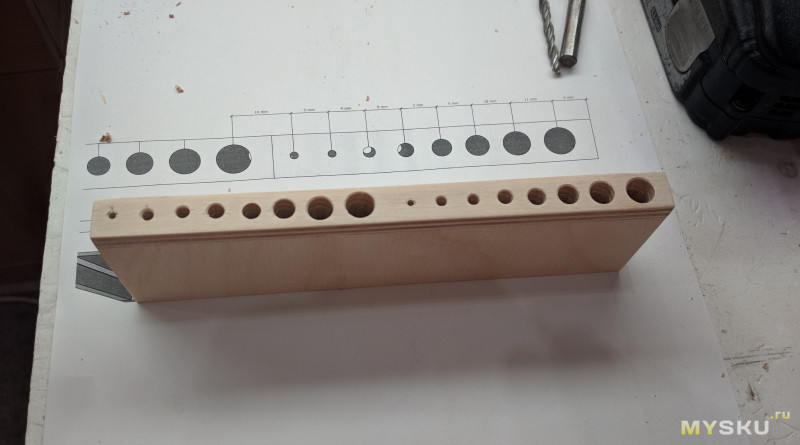

Разделители клеим через шаблон 14 мм на ПВА. Глубину и ширину (6х14 мм) отделения брал из расчета своих пальцев, чтобы я мог без труда взять мелкое сверло со дна отделения:

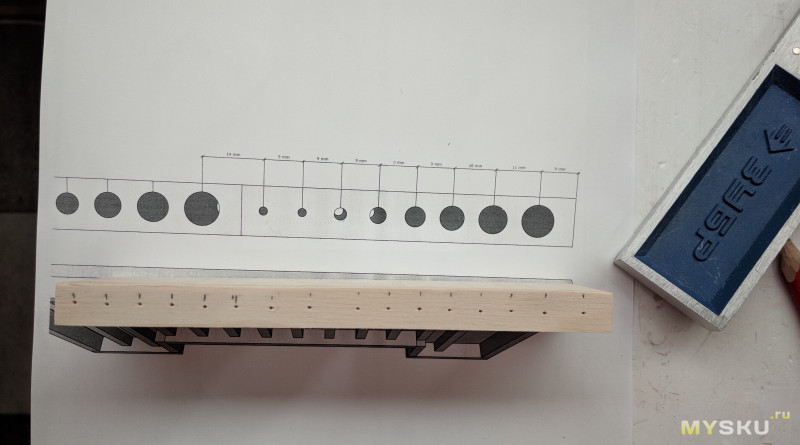

Вертикальный органайзер под самые ходовые сверла (два отделения под сверла по металлу и по дереву) решил сделать из фанеры 12 мм, но сверху приклеить полоску из фанеры 6мм, так как в торец фанеры сверлится совсем плохо:

Примеряем наш вертикальный органайзер к горизонтальному:

Размечаем и насверливаем уже на нашем столе отверстия в органайзере всеми доступными сверлами, от 8мм до 1мм с шагом диаметра 1 мм:

Примеряем оба органайзера в ящике:

Покрываем маслом новые детали, ставим в ящик. Вертикальный органайзер ставим на мелкие петли, чтобы его можно было откидывать в полностью вертикальное положение и иметь доступ к сверлам в нижнем отделении.

Перед горизонтальным органайзером приклеил в ящике упор из куска фанеры 6мм, после него в ящике чуть позже будет органайзер под фрезы, зенковки и другие крупные сверла. Также заготовил несколько квадратных сменных вкладышей:

Собираем все детали станка, сворачиваем и крепим кабель дрели, чтобы не мешал:

Работаем:

Сверлильный станок получился годный. Сверлить так гораздо удобнее, и главное точнее и аккуратнее. Нет конечно поддержания оборотов, с ним было бы еще комфортней, но я уже начинаю привыкать, какую скорость надо выставить на дрели и силу погружения для материала, чтобы не просаживать дрель, но и не испортить заготовку или деталь высокими оборотами. Это всё опытом отрабатывается. Поработаю на нем, пойму, что мне нужно и важно от станка, какие параметры мне будут критичны, чтобы возможно в будущем рассматривать «взрослый» станок.

В ближайших планах сделать к станку небольшие тиски для вертикального крепления заготовок и шлифовальный барабан, они мне нужны для приближающихся проектов.

3D модель станка в SketchUp: ссылка

Безпроводной сверлильный станок из дерева

Безпроводной сверлильный станок из дерева Мини сверлильный станок своими руками

Мини сверлильный станок своими руками Самодельный сверлильный станок

Самодельный сверлильный станок Самодельный сверлильный станок с подвеской

Самодельный сверлильный станок с подвеской Как сделать дешевый сверлильный станок своими руками

Как сделать дешевый сверлильный станок своими руками Как сделать самодельный сверлильный станок

Как сделать самодельный сверлильный станок