Гашение извести реакция

В строительстве также негашеную известь. Известь в виде молотой кипелки используется в известково-гипсовых, известково-шлаковых и известково-глиняных составах для штукатурки, а также для изготовления искусственных безобжиговых камней и смешанных вяжущих веществ (нзвестково-шлакового и др.)

С применением молотой кипелки схватывание, твердение и высыхание материала ускоряется.

При правильном подборе соотношения: между водой и известью — водоизвесткового отношения (обычно в пределах 0,9 —1,5) — тонкомолотый, порошок извести-кипелки в смеси с песком или шлаком быстро схватывается (подобно гипсу) и затем твердеет. При этом никаких трещин от гашения извести не образуется.

Саморазогревание материала ускоряет твердение, что особенно важно в холодное время и при зимних работах, например штукатурных. Способ И. В. Смирнова имеет еще и то преимущество, что при нем не получается никаких отходов: известь целиком размалывается и используется. Таким образом, из вещества, медленно схватывающегося и твердеющего, известь превратилась в быстро схватывающееся и твердеющее вещество.

Формула гашения извести

Реакция гашения извести экзотермична, т. е. происходит с выделением тепла: на 1 грамм-молекулу (40 + 16 = 56 г) СаО выделяется 15,5 ккал тепла. Происходящую здесь термохимическую реакцию можно выразить следующим образом:

СаО + Н2О = Са(ОН)3 + 15,5 ккал.

В зависимости от температуры гашения комовая известь разделяется по ГОСТ на:

- а)низкоэкзотермическую — с температурой гашения ниже 70°;

- б)высокоэкзотермическую — с температурой гашения свыше 70°.

Вследствие выделения тепла известь во время гашения разогревается, особенно тогда, когда гашение ведут в закрытом аппарате или с небольшим количеством воды. При открытом гашении часть воды испаряется, поэтому в данном случае нужно значительно больше воды, чем по приведенной выше реакции.

Гасить известь в пушонку необходимо в закрытом аппарате, так как при этом тепловая энергия и водяные пары полностью используются для превращения извести в тончайший порошок (тоньше обычного цемента). Такое гашение производится в специальных машинах гидраторах непрерывного действия (цилиндрические барабаны с лопастями) или в барабанах под давлением пара.

При гашении извести в пушонку объем ее значительно увеличивается. Чистая (так. называемая жирная ) известь увеличивается в объеме в 3 — 3,5 раза, тощая известь, т. е. содер жащая негасящиеся примеси, в 1,5—2 раза. Это явление объясняется разрыхлением порошка. Удельный вес гашеной извести 2,1. Объемный вес пушонки в рыхлом состоянии 400 — 450

На стройках часто гасят известь прямо в известковое тесто. Для этого берут воды значительно больше, чем при гашении в пушонку. В результате образуется густое пластичное тесто. После, отстаивания оно содержит около 50 % гашеной извести — гидрата окиси кальция Са(ОН)2 и 50% воды (по весу). Объемный вес обычного известкового теста 1400 кг/м3.

Простейший способ гашения извести

Простейший способ гашения извести на малых стройках— в творилах и ямах. В земле выкапывают яму, стенки и дно которой обшивают досками, чтобы известь не загрязнялась. Рядом с ямой на земле ставят деревянный ящик (творило), имеющий сбоку отверстие, закрытое крупной сеткой с отверстиями в 3 мм. В этот ящик загружают куски негашеной извести, перемешивают ее с водой и таким образом гасят известь в молоко. Воду добавляют к извести медленно, постепенно, не допуская ее охлаждения.

По окончании гашения полученное жидкое известковое молоко пропускают через сетку в творильную яму. Сетка задерживает нё погасившиеся куски, которые можно использовать после размола; более мелкие не погасившиеся куски проходят сквозь сетку и должны будут догаситься в яме. Для полного гашения необходимо продержать известковое тесто в яме не менее двух недель. Длительное хранение известкового теста в яме под слоем воды безвредно, так как воздушная известь в таких условиях не затвердевает.

Чтобы ускорить гашение, комовую известь предварительно размалывают или применяют механизированное гашение, пропуская известь вместе с водой через молотковую дробилку, бегуны или специальные известегасильные машины, где известь гасится в молоко или тесто. В известе-гасилке Заячковского известь одновременно гасится, размалывается и перемешивается катками; при этом ускоряется гашение и не остает отходов. Для получения известкового теста известковому молоку дают отстояться в специальном отстойнике. Производительность мащины не менее 25 г извести в смену. Обработка извести в смену в этой известе-гасилке повышает активность извести и пластичность изгесткового теста. Иногда для уокорения гашения применяют подогретую воду постоянной температуры. После тщательного гашения достаточно выдержать известковое тесто в отстойнике в течение всего 1—2 суток.

На крупных стройках и на известковых заводах имеются специальные установки, снабжающие стройки высококачественным известковым тестом, пушонкой, молотой кипелкой, карбонатной известью (содержащей 50 % извести-кипелки и 50% молотого известняка) или готовыми известково-пеечаными, известково-шлаковым и и другими растворами.

Презентация на тему: Химия в

строительстве

доктор технических наук, профессор Матвеева Лариса Юрьевна

Содержание

• Модуль 2.

Неорганические строительные материалы.

•Лекция 7 Воздушные и гидравлические вяжущие вещества. Известь. Гипсовые вяжущие.

| Воздушные вяжущие вещества. Воздушная |

| известь |

• | Воздушную известь получают путем обжига известняка, |

| состоящего главным образом из минерала кальцита СаСО3 в |

| кристаллической или скрытокристаллической формах. Примером |

| породы, состоящей из этой последней формы, является мел, |

| состоящий из остатков известняковых скелетов микроорганизмов. |

| Основными примесями в известняках являются доломит CaMg(CО3)2, |

| карбонаты Fe(II) и Мп(П), а также глинистые минералы и кварц. Для |

| получения воздушной извести используют известняки с содержанием |

| глинистых примесей менее 8%. |

• | Основной химической реакцией при обжиге является реакция |

| разложения карбоната кальция: |

| • СаСО3 = СаО + СО2↑.2CaO∙SiO2∙h3O |

• | Реакция – эндотермичная (ΔН° = 178 кДж/моль), необходимую |

| температуру в печи поддерживают за счет сгорания кокса |

| (традиционная вертикальная печь), мазута или природного газа |

| (наклонная вращающаяся печь). Данная реакция фактически |

| начинается уже при 550 °С, а при 895 °С давление выделяющегося |

| диоксида углерода достигает 1 атм. (0,1 МПа). |

Получение извести

•В целях ускорения процесса обжиг известняка проводят при более высоких температурах: в зависимости от конструкции печи и качества сырья, от 950 до 1300 °С, но наиболее часто при 1100–1200 °С.

•С другой стороны, повышение температуры обжига имеет и отрицательные последствия, так как ведет к росту размера частиц СаО (от 0,5 мкм при 900 °С до 15 мкм при 1300 °С), что сильно замедляет последующую стадию гашения извести. Кроме того, при температурах выше 1300 °С в системе появляется жидкая фаза (расплав алюминатов кальция) и происходит спекание продукта обжига.

•Примеси, содержащиеся в известняке, также подвергаются химическим превращениям в процессе обжига. Доломит частично декарбонизируется при 350–650 °С с образованием оксида магния:

СаМg(СO3)2 = СаСО3 + МgО + СO2↑.

Реакции получения извести

•Минералы глин, представляющие собой главным образом водные силикаты алюминия, при 450–600 ºС подвергаются дегидратации:

А12О3∙ xSiO2∙уН2O = А12О3 + xSiO2 + уН2O↑.

•Образующиеся оксид алюминия (химически активная гамма-модификация) и аморфный кремнезем при 900– 1200 °С вступают в реакции с СаО с образованием алюминатов и силикатов кальция:

СаО + А12О3 = СаО ∙А12О3.

2СаО + SiO2 = 2СаO∙ SiO2.• Алюминаты кальция (СаО∙А12О3 и 2СаО СаО∙А12О3)

образуют между собой относительно легкоплавкую эвтектику, вызывающую спекание реакционной смеси при нагревании ее выше 1300 °С.

Негашеная известь

•Продукт обжига называется негашеной известью и состоит главным образом из СаО, а в качестве примесей содержит до 5% МgO и не более 10% силикатов и алюминатов кальция.

•При обжиге известняка вместе с СO2 уходит почти половина массы вещества. В то же время объем кусков породы при этом уменьшается всего на 10–12%. Поэтому негашеная известь получается в виде разрыхленных пористых кусков, обладающих сильно развитой внутренней поверхностью и повышенным запасом энергии, а следовательно, повышенной химической активностью.

• | Из-за слишком бурной реакции с водой негашеная известь не |

| применяется непосредственно в качестве вяжущего вещества. |

Гашеная известь

•Предварительно известь гасят, т. е. проводят ее химическое взаимодействие с водой по уравнению:

•СаО + Н2O = Са(ОН)2.

•Реакция гашения сопровождается выделением значительного количества теплоты (ΔН° = – 65 кДж/моль) и увеличением объема продукта примерно на 10%. При этом продукт реакции – гашеная известь – получается в мелкодисперсном состоянии в результате разрыва частиц негашеной извести парами, воды, образующимися внутри них за счет теплоты реакции гашения. Таким образом, воздушная известь – это единственное вяжущее вещество, не требующее механического размола для последующего применения.

•Скорость реакции гашения зависит в значительной степени от размера частиц СаО: чем они крупнее, тем медленнее идет гашение. Кроме того, примеси в негашеной извести реагируют с водой значительно медленнее, чем основное вещество. Так, время реакции оксида магния с водой по уравнению:

МgО + Н2O = Мg(ОН)2

на несколько порядков больше, чем в случае СаО, и реакция завершается, как правило, уже в затвердевшем изделии, вызывая рост внутренних напряжений. Сходным образом ведут себя силикаты и алюминаты кальция.

Продукты гашения извести

• В зависимости от количества избыточной воды, содержащейся в

продукте реакции гашения, последний может представлять собой порошкообразное твердое вещество – пушонку (отсутствие избытка воды или небольшой избыток), пластичную массу – известковое тесто (2–4-кратный избыток воды) или жидкую суспензию – известковое молоко (более значительный избыток воды).

• В строительстве воздушная известь применяется в виде пушонки,

смешиваемой с песком и водой, либо – известкового теста, в которое вводится песок. В обоих случаях массовое отношение песок/гашеная известь берется равным 2–3. Роль песка заключается в упрочнении камня, уменьшении усадки и ускорении твердения, а также в удешевлении строительного раствора.

Твердение извести

•Воздушная известь является относительно медленно твердеющим вяжущим веществом, процесс твердения которого происходит по сквозьрастворному механизму. Стадия насыщения (образование насыщенного водного раствора Са(ОН)2 проходит в момент приготовления теста из пушонки или негашеной извести. При нанесении известково- песчаного теста на открытую поверхность вода начинает испаряться и раствор становится пересыщенным. Происходит схватывание, в ходе которого из раствора выделяется аморфный гелеобразный гидрат Са(ОН)2∙Н2O, постепенно прорастающий кристаллами Са(ОН)2 (стадия коллоидации).

•Твердение (кристаллизация) происходит в течение месяцев и связано главным образом с реакцией карбонизации под действием диоксида углерода, содержащегося в воздухе:

•Са(ОН)2 + СO2 = СаСО3 + Н2O.

Твердение извести

•Для обеспечения достаточной скорости карбонизации стараются поддерживать некоторый оптимальный уровень влажности схватившейся массы, избегая как ее полного высыхания, так и переувлажнения. При этом происходит

перекристаллизация непрореагировавшего Са(ОН)2, вносящая дополнительный вклад в суммарную прочность камня. Углекислота более эффективно проникает в глубь массы вдоль поверхностей раздела песок–известь, поэтому наличие в смеси песка в целом ускоряет твердение.

•Кроме того, очень медленно (на протяжении десятков и сотен лет) между известью и кристаллическим диоксидом кремния, составляющим основу песка, происходит реакция силикатизации с образованием различных полуаморфных гидросиликатов кальция с волокнистой структурой, в частности так называемой фазы C-S-H:

| Са(ОН)2 + SiO2 = CaO∙SiO2∙h3O. |

• | Силикатизация приводит к значительному упрочнению камня и повышению |

| его химической стойкости, но ввиду чрезвычайно низкой скорости не имеет |

| практического значения в условиях современного строительства. |

свойства, получение, применение :: SYL.ru

Введение

Вы отправились в строительный магазин, чтобы приобрести там материалы для предстоящего ремонта. Уже на месте ваше внимание привлекло ведерко с надписью «Силикатный бетон», стоящее на одной из полок. Изучая его состав, обнаруживаете незнакомое название вещества — «гашеная известь». Многих после этого одолевает любопытство: что это за зверь? И поэтому сегодняшняя статья будет посвящена данному соединению.

Вы отправились в строительный магазин, чтобы приобрести там материалы для предстоящего ремонта. Уже на месте ваше внимание привлекло ведерко с надписью «Силикатный бетон», стоящее на одной из полок. Изучая его состав, обнаруживаете незнакомое название вещества — «гашеная известь». Многих после этого одолевает любопытство: что это за зверь? И поэтому сегодняшняя статья будет посвящена данному соединению.Определение

Гашеная известь (формула — Ca(OH)2) является сильным основанием. Может часто встречаться в некоторых источниках под названием гидроксида кальция или «пушонки».

Свойства

Представлена белым порошком, который мало растворим в воде. Чем меньше температура среды, тем меньше растворимость. Продуктами его реакции с кислотой являются соответствующие соли кальция. Например, при опускании гашеной извести в серную кислоту получатся сульфат кальция и вода. Если оставить раствор «пушонки» на воздухе, то она будет взаимодействовать с одной из составляющих последнего — углекислым газом. При данном процессе раствор мутнеет. Продукты этой реакции представлены карбонатом кальция и водой. Если продолжать барботацию углекислого газа, реакция закончится образованием гидрокарбоната кальция, который разрушается при повышении температуры раствора. Гашеная известь и угарный газ будут взаимодействовать при t около 400оС, его продуктами станут уже известный карбонат и водород. Вещество может реагировать и с солями, но только в том случае, если процесс закончится выпадением осадка, например, если смешать «пушонку» с сульфитом натрия, то продуктами реакции станут гидроксид натрия и сульфит кальция.

Представлена белым порошком, который мало растворим в воде. Чем меньше температура среды, тем меньше растворимость. Продуктами его реакции с кислотой являются соответствующие соли кальция. Например, при опускании гашеной извести в серную кислоту получатся сульфат кальция и вода. Если оставить раствор «пушонки» на воздухе, то она будет взаимодействовать с одной из составляющих последнего — углекислым газом. При данном процессе раствор мутнеет. Продукты этой реакции представлены карбонатом кальция и водой. Если продолжать барботацию углекислого газа, реакция закончится образованием гидрокарбоната кальция, который разрушается при повышении температуры раствора. Гашеная известь и угарный газ будут взаимодействовать при t около 400оС, его продуктами станут уже известный карбонат и водород. Вещество может реагировать и с солями, но только в том случае, если процесс закончится выпадением осадка, например, если смешать «пушонку» с сульфитом натрия, то продуктами реакции станут гидроксид натрия и сульфит кальция.Из чего делают известь

Само название «гашеная» уже говорит о том, что для получения этого вещества что-то погасили. Как всем известно, любое химическое соединение (да и вообще что-либо) обычно гасят водой. А ей есть с чем реагировать. В химии существует вещество с названием «негашеная известь». Так вот, добавляя к ней воду, получают искомое соединение.

Применение

Гашеную известь используют для побелки любого помещения. Также с ее помощью смягчают воду: если добавить «пушонку» к гидрокарбонату кальция, то образуется оксид водорода и нерастворимый осадок — карбонат соответствующего металла. Гашеную известь применяют в дублении кож, каустификации карбонатов натрия и калия, получении соединений кальция, различных органических кислот и множества других веществ.

С помощью раствора «пушонки» — небезызвестной известковой воды — можно обнаружить наличие углекислого газа: при реакции с ним она мутнеет (фото). Стоматология не может обойтись без обсуждаемого сейчас гидроксида кальция, ведь благодаря ему в этой отрасли медицины можно дезинфицировать корневые каналы зубов. Также с помощью гашеной извести делают известковый строительный раствор, смешивая ее с песком. Подобная смесь использовалась еще в древние времена, тогда без нее не обходилась ни одна строительная кладка. Однако сейчас из-за ненужного выделения воды при реакции «пушонки» с песком данный раствор успешно заменяют цементом. С помощью гидроксида кальция производят известковые удобрения, также он является пищевой добавкой E526… И еще многие отрасли не могут обойтись без его использования.

С помощью раствора «пушонки» — небезызвестной известковой воды — можно обнаружить наличие углекислого газа: при реакции с ним она мутнеет (фото). Стоматология не может обойтись без обсуждаемого сейчас гидроксида кальция, ведь благодаря ему в этой отрасли медицины можно дезинфицировать корневые каналы зубов. Также с помощью гашеной извести делают известковый строительный раствор, смешивая ее с песком. Подобная смесь использовалась еще в древние времена, тогда без нее не обходилась ни одна строительная кладка. Однако сейчас из-за ненужного выделения воды при реакции «пушонки» с песком данный раствор успешно заменяют цементом. С помощью гидроксида кальция производят известковые удобрения, также он является пищевой добавкой E526… И еще многие отрасли не могут обойтись без его использования.Заключение

Вот до чего используется гашеная известь. Как видите, она нужна почти везде. Возможно, при прочтении данной статьи вас заинтересовало одно вскользь упомянутое соединение — негашеная известь. Это оксид кальция, но о нем речь пойдет в следующей статье.

ГАШЕНИЕ ИЗВЕСТИ ИЗ МЕЛА АО «ЛЕБЕДИНСКИЙ ГОК»

Известь – материал, применяемый в большинстве существующих отраслей, будь то промышленность или пищевая сфера. В качестве шихты для получения извести используется известняк и мел. В металлургии он используется как очищающий компонент, удаляющий лишнюю влагу и ненужные вещества из сплава, чтобы качество стали было еще более высоким.

Если обжиг извести в данном типе производства производится недолжным и некачественным образом, то такое отношение приводит к дополнительным расходам на электроэнергию. Предприятиям не выгодны такие потери, поэтому стандартами регламентированы определенные параметры, по которым известь проходит отбор для металлургической промышленности.

В металлургической промышленности, как правило, применяется известь негашеная, чтобы очистить металл от фосфорных, серных или кремниевых примесей. Введение в процесс производства происходит в три этапа: во-первых для производства окатышей (полуфабрикаты железа, которые и загружаются в плавильную печь) и во-вторых: после того, как к расплавленному материалу примешивается кислород, известь в твердом или измельченном состоянии добавляют в печи, чтобы образовались жесткие шлаки, которые легко можно удалить на данном этапе. Подобное использование делает сталь сверхчистой: именно в таком виде она больше всего ценится на рынке.

Так, конвертерное производство использует известь для наведения высокоосновного шлака. При этом из стали удаляются сера, фосфор, а также различные неметаллические включения, в том числе кислород. Благодаря кислороду осуществляют рафинирование жидкой стали. Такие действия значительно улучшают качество получаемой стали, ведь чем меньше подобных включений, тем качественнее происходит сплав железа с углеродом.

В состав извести входят в основном оксиды кальция. Гашеная известь получается из комовой. В производстве гашеной извести основной процесс — это гидратация оксида кальция, представляющая собой обратимую термохимическую реакцию соединения CaO с водой:

CaO + H2O = Ca(OH)2

Существует известь быстрогасящаяся (процесс занимает до восьми минут), среднегасящаяся (процесс занимает до 25 минут) и медленногасящаяся (процесс занимает более 30 минут).

Существует несколько вяжущих материалов, которые относятся к гидравлической группе. Комовая известь – это полупродукт, который, после гашения, применяется в гидратной смеси или известковом тесте.

Свойства гашеной извести настолько обширны, что она нашла применение во многих сферах.

Гашеная известь масштабно используются при флотации (восстановлении) различных цветных металлов — это и флотация руды меди, в которой известь осаживает и обеспечивает нормальную щелочность в процессе флотации. Для удаления серы при извлечении ртути из киновари. Известь также используется при восстановлении цинка, никеля и свинцовых руд. А так же в качестве сохраняющего компонента для восстановления ксантогенатов и другой флотации химического вещества.

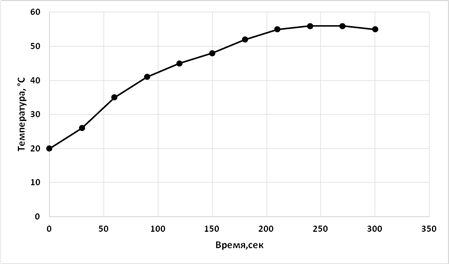

По ГОСТ 22688-77 время гашения извести определяется в сосуде Дьюара (рис.1), в учебной лаборатории можно использовать термостат.

1-сосуд, 2—термометр, 3-пробка, 4- известь

Рисунок 1. Сосуд Дьюара

Навеску измельченной извести массой m г помещают в стакан термостата, вливают 25 мл воды при температуре 20˚С и закрывают пробкой с термометром.

Термометр должен быть погружен в реагирующую смесь, которую периодически взбалтывают. Температуру реагирующей смеси отмечают каждые 30-60 с. Наблюдение ведут до начала снижения температуры. За время гашения принимают время с момента добавления воды в известь до начала снижения температуры.

Для выяснения применения мела в качестве шихты для получения извести, необходимо сравнить результаты гашения извести для двух вариантов.

В лаборатории кафедры металлургии и металловедения СТИ НИТУ «МИСиС» были проведены опыты по получению извести из известняка и мела в печи СНОЛ. Затем исследовали гашение полученной извести.

В термостат (рис 2.) помещается 10 г измельчённой извести, туда же вливают; 20 мл воды, имеющей температуру 20°С.

Рисунок 2. Термостат для определения времени гашения

Сосуд закрывают пробкой с термометром так, чтобы ртутный шарик термометра был погружён в реагирующую смесь. Прибор осторожно встряхивают и оставляют в покое.

Через каждые 30 с, начиная с момента добавления воды, отмечают температуру реагирующей смеси до тех пор, пока она не начинает падать.

За время гашения принимают время от момента добавления воды в известь до начала снижения максимальной температуры.

Используя полученные результаты, был построен график изменения температуры гашения извести из мела (рис.3) по которому видно, что гашение достигается при t=270сек и температуре T=56 °C.

Рисунок 3. График изменения температуры гашения извести из мела

Аналогичным образом было проведено гашение извести из известняка. Гашение достигается при t=300сек и температуре T=65 °C.

По полученным данным можно понять, что целесообразнее использовать известь из мела, т.к. гашение извести из мела происходит быстрее, чем гашение извести из известняка.

Список литературы:

- Домокеев А.Г. Учебник для строительных вузов, 2-е изд. перераб. и доп. М.: Высшая школа, 1989. — 495 с.: ил.

- Производство извести [Текст]: учебник для подготовки рабочих на производстве / А. В. Монастырев. — 2-е изд., перераб. и доп. — М.: Высш. школа, 1975. — 223 с.

- Строительные материалы и изделия [Текст]: Учебник / Л.Н. Попов. — М.: ГУП ЦПП, 2000. – 384.

формула реакции и способы получения

Обжиг известняка – это процесс нагревания известняковой массы, в ходе которого карбонат кальция (формула: CaCO3) разлагается на оксид кальция (CaO) и углекислый газ. Основное уравнение реакции выглядит так: CaCO3=CaO+CO2. Эта реакция используется для получения негашёной извести, цемента, вяжущих веществ, кальцинированной соды. Для обжига используют специальные промышленные печи. В заводских условиях температура, при которой осуществляется обжиг, составляет от 1000 до 1300 градусов Цельсия. Оксид кальция является основной составляющей негашёной извести.

При неполном прокаливании в печи остаются куски недожженного материала. Однако их наличие не сказывается на качестве образуемого продукта. Более вредное влияние оказывает повышение температуры выше предельно допустимых значений. В этом случае наблюдается так называемый пережёг исходного сырья, результатом которого является появление крупнокристаллического оксида кальция. Такая известь не подходит для гашения, так как в этом случае процесс идёт очень заторможено, в результате чего он продолжается даже после того, как известь была использована по назначению. Это может стать причиной появления дефектов в конструкции, вплоть до внештатного её разрушения.

Присутствующие в известняке примеси влияют на процесс обжига и свойства полученного продукта, зачастую приводя к снижению эффективности процесса.

Что такое известь

Известь

ИзвестьНегашёная известь (в основном СаО) представляет собой порошкообразную субстанцию, либо представленную в молотом или тестообразном виде, не имеющую характерного цвета, которая используется для получения гашёной извести (Са(ОН)2). Негашёная известь бурно взаимодействует с водой. Образующаяся при этом процессе гашёная известь применяется в строительстве как вяжущий материал.

Негашёная известь может быть представлена в нескольких вариантах: воздушная, твердеющая и гидравлическая. Последняя может твердеть, даже находясь в толще воды. Воздушная известь является продуктом обжига известняка с невысоким содержанием глины (не более 8 процентов). Для её производства используют шахтные и вращающиеся печи. Продукт гашения воздушной извести обладает более высокой пластичностью, а продукт гашения гидравлической извести характеризуется повышенной прочностью при более низкой пластичности.

По содержанию оксида магния известь подразделяют на кальциевую (низкое содержание MgO) магнезиальную и доломитовую (максимальное содержание оксида магния). Кальциевая высокосортная («жирная») известь наиболее эффективна в строительстве, так при взаимодействии с водой легко образует вязкую пластичную массу.

Известь применяется для приготовления строительных растворов, в химической промышленности, сельском хозяйстве, металлургии, при производстве некоторых видов кирпича.

Подготовка сырья для обжига

Добыча извести

Добыча известиПроизводство негашёной извести включает 3 основных этапа: добычу сырья (известняк) и его обработку, доставку топлива для обжига и процесс обжига известняка.

Добычу известняковой породы осуществляют открытым способом – на карьерах. Для первоначального её размельчения используется специальная техника. Слои известняков повышенной плотности с высоким содержанием магния предварительно взрывают. При наличии на месторождении различных типов известняков предпочтительна их выборочная разработка.

Оптимальным вариантом для обжига является одинаковый размер кусков породы в массе добытого известняка. Если он различен, то возникнут неравномерности в степени обжига. Так, ядра наиболее крупных из кусков породы могут остаться твёрдыми, а мелкие частицы – пережженными. Наличие одновременно разных фракций в печи ухудшает газоотведение, что затрудняет её работу. В связи с этим, перед укладкой в печь все куски сортируют по размерам, а наиболее крупные измельчают.

Необходимость в дроблении возникает и в случае слишком больших размеров фракций, которые могут быть во много раз больше требуемых при существующей технологии обжига. Диапазон подходящих для обжига размеров кусков заключён в пределах 4 – 12 см в диаметре. Дробление породы производят на дробильно-сортировочной установке.

Сырьё для обжига не должно содержать большого количества примесей глины и песка, которые способны снижать качество готового продукта.

Работа печей для обжига известняка

Шахтная печь для обжига известняка

Шахтная печь для обжига известнякаОсновная цель обжига – получить максимально полное разложение карбоната кальция и магния до углекислого газа и оксидов этих веществ. При этом полученный продукт должен обладать хорошей пористостью, гигроскопичностью, однородной внутренней структурой.

В идеале на распад 1 кг карбоната кальция должно быть израсходовано 1790 кДж тепловой энергии, а на получение 1 кг оксида кальция (основной компонент негашёной извести) – 3190 килоджоулей энергии.

Для обжига используют куски обычного известняка или мрамора. Осуществление данной процедуры становится возможным в так называемых шахтных печах. Они представляют собой металлический полый цилиндр, с толщиной металлической стенки ок. 1 см. Цилиндр устанавливается на прочном бетонном основании. Работа таких печей характеризуется как непрерывная, а их обслуживание не создаёт больших трудностей.

В качестве горючего в таких устройствах чаще всего используют уголь. Печь состоит из шахты, механизма для загрузки и отгрузки сырья и фильтров для удаления побочных продуктов обжига. В нижний сектор печи под давлением нагнетается воздух.

Наиболее интенсивное горение угля происходит в средней части шахты. Проходя через неё известняк (или мрамор) превращается в известь. Ниже, под влиянием нагнетаемого снизу потока воздуха, она охлаждается, тогда как воздух, наоборот, разогревается, поступая в таком состоянии в зону горения. Именно этот воздух и служит источником кислорода для горения топлива. Нагреваясь в зоне горения, он устремляется в верхнюю часть шахты, где также выполняет важную функцию: прогревает и сушит поступающее свежее сырьё.

Всё это обеспечивает более-менее автономную работу шахтной печи, которая обходится достаточно дёшево. Строительство самой печи также не считается высоко затратным мероприятием. Преобладающая высота конструкции – 20 м.

Топливо подаётся в печь в виде насыпных слоёв, между которыми располагаются слои известнякового сырья. В других конструкциях используют так называемые выносные топки, которые расположены с боков по периметру шахты. В этом случае топливом могут быть газ, дрова, торф, сланцы.

Технология обжига известняка

Для подачи подготовленного сырья в печь для обжига используют вагонетки, перемещающиеся по канатному устройству. В каждую из них добавляют твёрдое топливо. Для засыпки этой массы в шахту используют специальный механизм загрузки. Полученную в ходе обжига известь выгружают с помощью разгрузочного механизма, после чего она транспортируется в бункер. Для подачи в печь воздуха используется насосный вентилятор. Возникший при горении газ поступает в газоход, который может иметь зигзагообразную форму и приспособления для удаления пыли. Из коллектора газ направляется в газоочиститель. Там происходит охлаждение и частичная очистка от пыли. Оттуда он поступает в электроочиститель, в котором производится более тщательная очистка от пыли и влаги. После чего уже очищенный газ направляется в компрессоры и колонны.

Для обжига мягких сортов известняка и мела используют вращающиеся печи. Они позволяют получить качественную известь даже из ракушечника, при условии, что размер кусков исходного сырья небольшой. Плюсом работы таких устройств является высокая скорость обжига и лёгкость управления. Производительность вращающихся конструкций значительно выше, чем у шахтных печей, и достигает 400 – 500 тонн в сутки. Ещё одним плюсом работы подобных устройств является невысокий риск пережога известковой смеси, меньшее количество примесей и недожженных кусков.