Раствор для кладки газобетона — Стройка дома от и до

Газобетон — вид ячеистого бетона. Газобетон является искусственным камнем, по всему объему которого расположились сферические поры. Состоит этот строительный материал из цемента, специальных газообразователей и кварцевого песка. Иногда в состав газобетона может входить гипс и известь.

К преимуществам газобетона можно отнести его относительную дешевизну, возможность утолщить стены, а также податливость в обработке. Однако есть и ряд недостатков: высокая гигроскопичность и низкая прочность. Для того, чтобы избежать разрушения вовзеденных зданий, необходимо уделить внимание такой проблеме, как раствор для кладки газобетона.

Газобетонные блоки рекомендуется укладывать с угла здания и далее по периметру. Перед тем, как начать кладку, необходимо подготовить основание: выполнить горизонтальную гидроизоляцию. Для этого может быть использован любой материал (полимерный, битумный) на основе сухих смесей. Чтобы выровнять поверхность, на гидроизолирующий слой необходимо нанести раствор из песка и цемента в процентном соотношении 75% и 25%.

От того, как будет уложен первый ряд блоков газобетона, зависит качество и прочность постройки всего здания. Использование шнура и уровня позволит проконтролировать ровность укладки.

После того, как первый уровень готов, возникает вопрос «На что же клеить?». По сложившейся традиции газобетонные блоки укладывают на раствор из цемента и песка, ссылаясь на его дешевизну. Однако не стоит поддаваться соблазну сэкономить: использование такого раствора приводит к утолщению швов и образует холодные участки на поверхности стен, может появиться плесень. Цементный раствор значительно уменьшает прочность кладки.

Единственно верный выход — клеевой раствор для кладки газобетона. Только с его применением специалисты рекомендуют укладывать газобетонные блоки. Клеевой раствор предотвратит образование зазоров и не даст накопленному теплу просочиться за пределы дома. В условиях сурового климата рекомендуется в раствор добавлять противоморозные добавки.

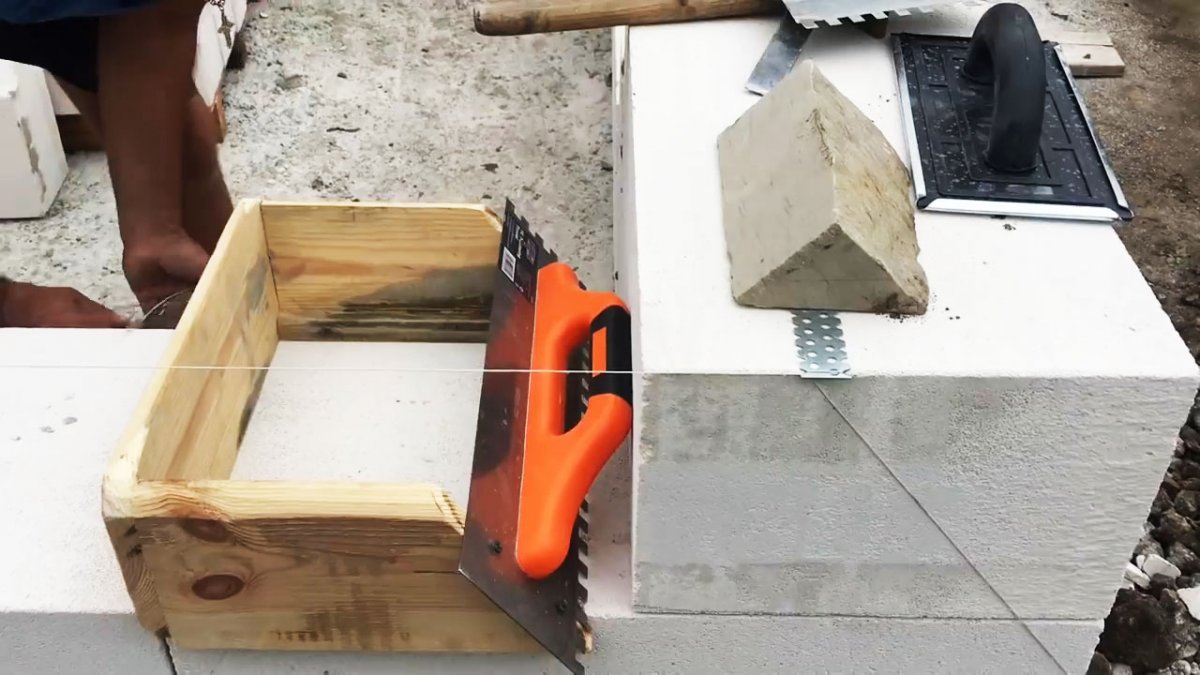

Для того, чтобы приготовить клеевой раствор необходимо приобрести сухую смесь. Непосредственно перед началом работ смесь нужно высыпать в воду и смешать миксером. Оптимальная консистенция получившегося раствора — констистенция сметаны. Инструменты для нанесения клеевого раствора — мастерок, каретка, либо специальный ковш. После укладки поверхность выравнивается рубанком. Эту операцию последовательно нужно повторить, укладывая ряд за рядом.

Непосредственно перед началом работ смесь нужно высыпать в воду и смешать миксером. Оптимальная консистенция получившегося раствора — констистенция сметаны. Инструменты для нанесения клеевого раствора — мастерок, каретка, либо специальный ковш. После укладки поверхность выравнивается рубанком. Эту операцию последовательно нужно повторить, укладывая ряд за рядом.

Пропорции Раствора для Газобетонных Блоков: Инструкция, Фото

Газобетон очень широко распространенный в строительстве материал

В строительстве очень популярен газобетон, так как он сочетает в себе свойства теплоизоляционного и конструкционного материала. Рассмотрим вопрос, из чего готовят раствор для газобетонных блоков, как правильно подобрать рецептуру. В том числе затронем и особенности технологии этого материала.

Содержание статьи

Чтобы не было путаницы

Газобетон, пенобетон, автоклавный и не автоклавный — не специалистам не разобраться в этих терминах. Поэтому вначале статьи приведем пояснения.

Пено и газобетон

Это ячеистые бетоны очень похожие друг на друга, даже требования ГОСТ к ним одинаковые. В отличие от тяжелых плотных бетонов они имеют пористую структуру, множество ячеек в объеме заполненных воздухом. Поэтому они используются не только как конструкционный, но и как теплоизоляционный материал. Отличия в способе образования пор.

- Пенобетон — поры образуются при введении в раствор пенообразователя, обычно поверхностно-активного вещества (ПАВ).

На основе этой пены готовят пенобетон

То есть смесь вспенивается подобно тому, как вода с мылом при стирке, а затем в таком состоянии твердеет.

Структура пенобетона

- Газобетон — поры образуются при введении газообразователя, чаще всего на основе алюминиевого порошка. Происходит реакция с выделением газов (больше всего водорода), которые и образуют поры.

Алюминиевая паста

Алюминий очень хорошо взаимодействует со щелочами в мелкодисперсном состоянии (пудра), раствор на основе цемента тоже дает щелочную реакцию (почему и защищает арматуру от коррозии).

Газобетон в сравнении с пенобетоном

Это очень похоже на то, как сода в выпечке без дрожжей гасится и получившийся углекислый газ делает булочки рыхлыми (как на фото ниже).

Булочка из газобетона для подтверждения нашей аналогии

Отличия материалов друг от друга тоже связаны со способом образования пор:

- У пенобетона поры замкнутые и могут значительно различаться по размерам.

- У газобетона поры меньше (около миллиметра) по размеру, часть их связана друг с другом. По размерам они более однородны.

Из-за этого пенобетон хуже впитывает воду (поры замкнуты) но свойства материала менее однородны по всему объему, чем у газобетона.

Автоклавный и не автоклавный

Теперь разберемся — чем отличается автоклавный и не автоклавный бетон.

Автоклавный

Автоклавы для твердения блоков

Первый более распространен и чаще всего речь ведут о нем. Он изготавливается на основе известкового вяжущего. Для того чтобы материал стал водостойким изделия из него обрабатываются паром под высоким давлением в автоклавах. Точно также, только без образования пористой структуры, делают силикатный кирпич.

Точно также, только без образования пористой структуры, делают силикатный кирпич.

Таким образом, из него нельзя делать монолитные конструкции прямо на месте строительства. Также затруднительно (если только у вас на участке случайно не оказалось промышленного автоклава и мощного парового котла) изготавливать изделия своими руками.

Главное достоинство автоклавного ячеистого бетона — цена, она небольшая, так как раствор для него на 92-95 % состоит из песка, а остальное — тоже не очень дорогая известь.

Главное достоинство автоклавного бетона — небольшая цена

Минусы — материал боится высоких температур и постоянного воздействия влаги, которую неплохо впитывает.

Неавтоклавный бетон

Неавтоклавный газобетон делают на основе портландцемента

Делают на основе обычного портландцемента. То есть он отличается от тяжелого бетона отсутствием крупного заполнителя и наличием пор. Изделия и конструкции из такого материала вполне можно формовать дома или на строительной площадке.

Производство пенобетона в домашних условиях

К достоинствам можно отнести то, что он не боится влаги, если ее воздействие на материал не совмещается с минусовыми температурами. Со временем он не теряет прочность, а наоборот набирает дополнительную.

К минусам можно отнести большую цену и серую поверхность. Впрочем, последний недостаток можно исправить, применив белый цемент.

Белый цемент

Теперь перейдем непосредственно к растворам для изготовления блоков, первой разберем смесь для газобетонных блоков, которые можно изготавливать самостоятельно на основе портландцемента. Потом немного внимания уделим его автоклавному собрату.

Раствор для неавтоклавного бетона

Рассмотрим пошагово, какие материалы нужны, чтобы приготовить раствор, как рассчитать его состав и как его приготовить.

Материалы для смеси

Чтобы приготовить смесь для газобетона нужно всего несколько компонентов:

- вода;

- портландцемент марки не менее 500;

- песок;

- пластификатор;

- газообразователь — алюминиевая пудра или паста.

Высокомарочный цемент нам нужен по той причине, что перегородки между порами тонкие, и им нужно придать необходимую прочность.

Также чтобы увеличить прочность газобетона в его состав можно ввести полипропиленовое фиброволокно, оно армирует материал по всему объему. Для уменьшения расхода цемента добавляют пластификатор. Иногда дополнительно вводят щелочь, для увеличения газообразования (хотя сама бетонная смесь тоже имеет щелочную реакцию с PH около 13, но ее активности может не хватать).

Требования те же, что и к компонентам тяжелого бетона (отсутствие примесей, соответствие стандарту), кроме песка. Тот, который привозят из карьера, и который считается качественным для остальных строительных смесей, нам не подойдет. Нужен песок с модулем крупности менее 1, то есть очень мелкий.

Как определить модуль крупности

Нам нужен песок с модулем крупности меньше единицы

Если вы найдете набор сит с размерами ячей 2,5; 1,25; 0,63; 0,315 и 0,16 мм, то модуль крупности вполне можно определить самостоятельно, это несложно. Порядок действий следующий.

Порядок действий следующий.

Набор лабораторных сит для заполнителей бетона

- Ставим сита друг на друга по порядку внизу с самыми мелкими ячеями вверху — самые большие.

- Отмеряем навеску песка, например 1 кг и начинаем ее просеивать. Операцию можно считать законченной, если при встряхивании любого из сит над листом бумаги не наблюдается просеивания.

- Затем взвешиваем остатки на каждом сите и определяем — сколько процентов от навески они составляют.

- Определяют полные остатки, которые обозначаются A2.5 , А1,25 и так далее индекс после буквы это размер ячей соответствующего сита. Полные остатки равны остатку на данном сите плюс сумме остатков на ситах над ним (то есть, то количество песка, которое осталось бы на нем не будь сит сверху).

- Вычисляется модуль крупности песка по формуле: Мк= (А2,5+А1,25+А0,63+А0,315+А0,16)/100.

Понятно, чем меньше модуль крупности, тем мельче песок, согласно ГОСТ 8736-2014 «Песок для строительных работ» они классифицируются следующим образом.

| Группа песка | Модуль крупности (Мк) |

| Очень крупный | св. 3.5 |

| Повышенной крупности | св. 3.0 до 3.5 |

| Крупный | св. 2.5 до 3.0 |

| Средний | св. 2.0 до 2.5 |

| Мелкий | св. 1.5 до 2.0 |

| Очень мелкий | св. 1.0 до 1.5 |

| Тонкий | св. 0.7 до 1.0 |

| Очень тонкий | до 0.7 |

Нам надо заказывать мелкий, тонкий или очень тонкий песок. В составе газобетона он называется дисперсным наполнителем.

Совет. Если возникают проблемы с закупкой нужного песка, то стандарты не запрещают использовать доломитовую муку. Ее найти иногда легче, этот материал применяется в больших количествах в сельском хозяйстве для раскисления почв.

Доломитовая мука, применяющаяся для раскисления почв, может заменить песок

Какой газобетон мы будем готовить

Дальше нам нужно определиться, какой газобетон мы будем готовить. Согласно ГОСТ 25485-89 неавтоклавные бетоны должны могут иметь следующие марки по плотности, которым соответствуют классы по прочности и марки по морозостойкости.

Согласно ГОСТ 25485-89 неавтоклавные бетоны должны могут иметь следующие марки по плотности, которым соответствуют классы по прочности и марки по морозостойкости.

| Марка по плотности | Тип бетона | Класс по прочности | Марка по морозостойкости |

| D400 | Теплоизоляционный | B0,75; B0,5 | Не нормируется |

| D500 | B1; B0,75 | ||

| D600 | Конструкционно-теплоизоляционный | B2; B1 | От F15 до F35 |

| D700 | B2,5; B2; B1,5 | От F15 до F50 | |

| D800 | B3,5; B2,5; B2 | От F15 до F75 | |

| D900 | B5; B3,5; B2,5 | ||

| D1000 | Конструкционный | B7,5; B5 | От F15 до F50 |

| D1100 | B10; B7,5 | ||

| D1200 | B12,5; B10 |

Здесь требуются несколько пояснений:

- В марке по плотности после буквы D цифрами указывается плотность кг/м3 материала.

- Класс бетона — это гарантированная для 95% образцов прочность в Мпа.

- В марке по морозостойкости указывается после буквы F цифрами, сколько циклов оттаивания и замораживания выдерживает материал, не теряя более 5% прочности в состоянии полностью насыщенном водой.

Для примера расчета берем наиболее распространенный газобетон D400, и будем его рассчитывать так, чтобы на выходе он соответствовал ГОСТ.

Расчет

Считать придется вручную

Это наиболее интересный раздел нашей статьи. Дело в том, что даже ее автор, имея специальность инженера-строителя-технолога (со специализацией на монолитном бетоне) не смог вспомнить и отыскать в конспектах студенческой поры методики расчета, ее просто не преподавали.

Онлайн калькуляторы считают количество блоков, но не подбирают смесь для их производства

Не найдете вы и онлайн калькулятор (все что есть в сети это расчет количества блоков для стройки но не подбор смеси для приготовления газобетона). Пришлось изучать литературу — было проработано несколько источников.

Пришлось изучать литературу — было проработано несколько источников.

Оговоримся сразу, на любом производстве газобетона рецептура не только просчитывается, но и проверяется экспериментально. Почти все методы расчета требуют корректировки путем испытаний опытных образцов.

Отвлекаясь немного от темы, можно сказать, что, как и рецепт вкусного плова, качественный состав смеси для газобетона зависит от повара инженера-технолога. При налаживании производства в домашних условиях, его роль играет хозяин, экспериментируйте…

Методики расчета, от которых отказались

Методик было найдено несколько — от четырех из них мы отказались:

- По изданию: Сажнев Н. П. «Производство ячеистобетонных изделий: теория и практика», дается формула: Ц=РсхКц/100, где Ц — количество цемента, Рс — количество сухих компонентов в смеси в кг, Кц — количество цемента в процентах.

- По книге: Портик А. А. «Все о пенобетоне» формула похожа: Рц=Рвяжхn, здесь Рвяж — масса вяжущего в кг, n — доля цемента в смешанном вяжущем.

Как видите, в этих двух методиках количество цемента фактически не просчитывается, а задается:

- Следующее издание: Махамбетова У. К. «Уточненный метод подбора состава пенобетона» предлагает расчет по формуле: Р=Рсух/(Ксх(1+Спц), где Рсух — масса сухих материалов, Кс — коэффициент химически связанной воды, он для предварительных расчетов принимается 1,1, Спц — соотношение массы песка к массе цемента.

- По книге: Кудяков А. И. «Проектирование неавтоклавного бетона» формула выглядит следующим образом: Ц= ρб/(1,15-Снц), где ρб — плотность бетона, Снц — соотношение наполнителя и вяжущего.

После анализа этих двух формул видно, что количество химически связанной воды определяется постоянным коэффициентом, а также в них не учитываются свойства цемента, условия образования структуры бетона, его прочность. Также в вышеприведенных методиках не принимается в расчет введение в смесь фиброволокна и пластификатора. Поэтому было решено от них отказаться.

Выбранная методика

Наиболее четкая методика расчета найдена в публикации сотрудников БелНИИС от 2010 года (кстати, автор этой статьи проходил там преддипломную практику, правда, раньше, чем был разработан приведенный ниже метод расчета). Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

Поэтому решено привести и применить именно ее. Поэтапная инструкция проведения вычислений следующая.

- В первую очередь находим рациональное отношение массы наполнителя к массе твердых веществ: n=Gдн/(Gвяж+Gдн), где Gдн — масса дисперсного наполнителя (песка), Gвяж — масса вяжущего. Для этого используем графики, полученные в результате лабораторных испытаний различных пропорций составов. Они приведены ниже.

График рационального соотношения массы наполнителя к массе твердых веществ

Для нашего примера с плотностью 400 кг/м3, чтобы вписаться в прочность нормируемую ГОСТом между классами В 0,5 и В 0,75, по графику наиболее подходящее значение — n=0,4.

- Прочность можно скорректировать, если будет вводится фиброволокно. Для этого узнаем коэффициент роста прочности при введении фиброволокна Кв из таблицы ниже.

| Количество введенного фиброволокна в кг на м3 газобетона | 1 | 1,5 | 2,5 |

| Коэффициент прироста прочности Кв | 1 | 1,2 | 1,3 |

Узнав коэффициент, по формуле: R28=(5,3х10 -3х ρб-2,1хn-0,49)хКв можно просчитать планируемую прочность бетона в возрасте 28 суток — R28. Для нашего примера возьмем вначале количество фибры 1,5 кг/м3, следовательно, Кв равен 1,2 — получаем: R28=(0,0053х400-2,1х0,4-0,49)х1,2=0,94 Мпа. Это несколько выше чем класс В 0,75 принятый ГОСТ.

Для нашего примера возьмем вначале количество фибры 1,5 кг/м3, следовательно, Кв равен 1,2 — получаем: R28=(0,0053х400-2,1х0,4-0,49)х1,2=0,94 Мпа. Это несколько выше чем класс В 0,75 принятый ГОСТ.

Можно оставить все как есть (лишняя прочность не мешает), или взять меньшее число n, а можно уменьшить количество фибры. В нашем примере возьмем 1 кг/м3 фибры, и получим прочность 0,79 что близко к классу В 0,75.

- Дальше узнаем количество вяжущего по формуле: Gвяж=ρб/(1+αмхmхсв+n/(1-n)), где αм — степень гидратации вяжущего (для большинства цементов 0,7), mхсв — количество химически связанной воды (принимается 0,227).

Просчитаем для нашего примера: Gвяж=400/(1+0,7х0,227+0,4/(1-0,4))=219 кг.

- Узнаем количество дисперсного наполнителя: Gдн=nхGвяж/(1-n). Для нашего примера Gдн=0,4х219/(1-0,4)=146 кг.

- Дальше рассчитывается объем газа по формуле:

Vг=Vб-((αхGвяж)/ρ вяж+Gдн/ρ дн+(αхGвяжхmхсв)/1000), где ρ вяж и ρ дн истинные плотности вяжущего и дисперсного наполнителя (в среднем для цемента 3100 кг/м3 для песка 2400 кг/м3). Для расчета берем 1 м3 газобетона.

Для расчета берем 1 м3 газобетона.

В нашем примере: Vг= 1-((0,7х219)/3100+146/2400+(0,7х219х0,227)/1000)=0,86 м3.

- Дальше рассчитываем давление внутри пузырька газа: Рп=ρбсх9,8хhф+Ратм, здесь ρбс — плотность бетонной смеси, hф — высота формы, Ратм — атмосферное давление (для расчета принимаем 101325 Па).

Пусть мы будем заполнять газобетоном формы высотой 0,5 м, в этом случае давление в пузырьке газа будет: Рп=400х9,8х0,5+101325=103285 Па.

- Дальше рассчитываем количество газообразователя (алюминиевой пудры или пасты) по формуле: Gг=((0,018xVгхРп)/(RxTxCал))х100, где R — универсальная газовая постоянная равная 8,31 Дж/(моль х кг), Т — температура в кельвинах при которой происходит газообразование, Сал — содержание активного металла в газообразователе в процентах.

Для нашего примера берем Т=293 К (абсолютный ноль -273 о С плюс двадцать градусов, получаем кельвины), Сал =85%. Считаем: Gг=((0,018×0,86х101325)/(8,31×293х85))х100=7,57 кг.

- Далее рассчитывается количество воды необходимое для приготовления суспензии газообразователя: Всус=Gгх5, в нашем примере Всус=7,57х5=37,85 кг.

- Если необходимо усилить газообразование введением щелочи, то ее количество просчитывается по формуле: Gщ=Gвяж х0,05. Для нас Gщ=219х0,05=10,95 кг.

- При введении пластификатора его количество просчитываем: Gд=(GвяжхДд)/Сд, где Дд — дозировка пластификатора в соотношении по массе, Сд — концентрация раствора пластификатора. Для нашего примера берем Дд=0,005, Сд=0,4. Считаем Gд=(219х0,005)/0,4=2,73 кг.

- Это наиболее интересная часть данной методики. Если для расчета количества воды в растворе тяжелых бетонов чаще всего предлагаются таблицы или графики, которые учитывают требуемую подвижность и максимальный размер частиц крупного заполнителя, то в случае газобетона эти характеристики не важны. Авторы (как впрочем, и почти во всех остальных рекомендациях) пишут, что массу воды нужно установить опытно.

Для нашего примера возьмем оптимальное водоцементное соотношение — В/Ц=0,44. Зная расход вяжущего, узнаем количество воды: Во= (В/Ц)хGвяж. Для нашего примера Во=0,44х219=96,33 кг.

Зная расход вяжущего, узнаем количество воды: Во= (В/Ц)хGвяж. Для нашего примера Во=0,44х219=96,33 кг.

Кстати. Из-за того что количество воды определяется опытно, можно отказаться от всех дальнейших расчетов. Но, если вы нашли оптимальный состав то, сделав их, вам можно будет легко скорректировать рецептуру, например, при использовании песка с другой влажностью или алюминиевой пудры вместо пасты.

- Дальше считаем количество химически связанной воды: Вхсв=Gвяжхαхmхсв, для нашего примера Вхсв=219х0,7х0,227=34,8 кг.

- Считаем количество воды в дисперсном наполнителе (песке): Вдн=Wдн х(Gдн/100). Принимаем для нашего примера влажность песка 5%, просчитываем: Вдн=5(146/100)=7,3 кг.

- Дальше необходимо узнать, сколько воды содержит пластификатор: Вд =(1-Сд)хGд. Для нашего примера: Вд=(1-0,4)х2,73=1,64 кг.

- Таким же образом вычисляем и количество воды в пасте (если будем использовать сухую алюминиевую пудру, то делать этого естественно не надо): Вг=(1-Сал)хGг.

Рассчитываем Вг=(1-0,85)х7,57=1,13 кг.

Рассчитываем Вг=(1-0,85)х7,57=1,13 кг. - Осталось просчитать сколько нужно воды для приготовления смеси без учета уже содержащейся влаги в компонентах: В=Во-(Всус+Вхсв+Вдн+Вд+Вг). Для нашего примера В=96,33-(37,85+34,8+7,3+1,64+1,13)=13,6 кг.

Расчет готов, для удобства приведем списком результаты нашего примера:

- Цемент — 219 кг.

- Песок (мелкодисперсный наполнитель) — 146 кг.

- Фиброволокно — 1 кг.

- Пластификатор — 2,73 кг.

- Паста газообразователь — 7,57 кг.

- Щелочь для интенсификации газообразования — 10,95 кг.

- Воды для приготовления суспензии пасты — 37,85 кг.

- Воды в раствор — 13,6 кг.

Приготовление раствора для газобетона

Теперь немного расскажем о технологии, по которой готовиться раствор для газобетона неавтоклавного твердения. Процесс включает в себя следующие операции.

- Сразу отмеряем воду, из нее выделяем часть для приготовления суспензии на основе порошка или пасты, и раствора пластификатора.

Совет. Воду лучше подогревать — таким образом, мы ускоряем реакцию газообразования.

- Делаем суспензию газообразователя, тщательно перемешав пасту или порошок в воде.

- Далее точно также готовим раствор пластификатора.

- Смешиваем остаток воды, цемент, песок и фибру, точно взвесив их. Добавляем в смесь раствор пластификатора. Если для активации газообразования применяется щелочь (обычно каустическая сода), то и ее вводим в смесь.

- Начинаем перемешивание, для газобетона у которого нет крупного заполнителя (его частицы при падении дополнительно перемешивают остальные компоненты), лучше использовать не привычные гравитационные бетономешалки, а принудительного действия (с лопастями).

- После того как все компоненты кроме суспензии хорошо перемешались, вводим ее. Начинается газообразование, и смесь значительно увеличивается в объеме. Смешивание проводим еще несколько минут, пока не прореагирует весь состав.

- Готовый газобетон укладываем в формы или опалубку и выравниваем поверхность. Вибрировать не надо.

Внимание. Образование пор продолжается и после укладки смеси. Поэтому изделия получаются с горбушкой (похоже на хлеб «кирпичик»). После твердения смеси ее можно срезать.

Дополнительно можем предложить видео в этой статье, в нем показан процесс приготовления газобетона.

Автоклавный газобетон

Материалы для приготовления автоклавного газобетона

Как и говорили выше, немного внимания уделим и смеси для автоклавного бетона, буквально пару строк, так как мы уже говорили, своими руками, дома этот бетон приготовить затруднительно.

Цех на производстве блоков из автоклавного газобетона

В ее состав входят до 95 % дисперсного наполнителя, кварцевого песка и 7-8 % извести. Известь может быть гашенной (пушонкой) или она гасится в процессе смешивания. Также может использоваться и фиброволокно, его правда вводят реже, чем в неавтоклавный бетон.

Также может использоваться и фиброволокно, его правда вводят реже, чем в неавтоклавный бетон.

Газообразование происходит по тому же принципу и с помощью таких же реагентов.

Почти не отличается и технология приготовления смеси:

- Смешиваются все компоненты кроме газообразователя.

- Из порошка или пасты и воды готовят суспензию.

- Ее вводят в раствор и перемешивают.

- Заполняют формы.

После формы отправляют в автоклавы на 10-12 часов для твердения изделий.

Вот и все что мы хотели рассказать про смеси для газобетона. Надеемся, вам было интересно узнать, как они различаются, из чего их делают.

Неплохо если статья была и практически полезной, по приведенной методике вы смогли подобрать количество компонентов для неавтоклавного газобетона и самостоятельно сделать изделия из этого материала. Стройте не на глаз, используйте расчет и знания, и пусть все ваши сооружения будут надежными и прочными.

что выгоднее для кладки газобетона?

Кладка из газобетонных блоков – отличный способ сэкономить на строительстве дома. Данный материал дешевле, чем, к примеру, кирпич. А вот при выборе самого газобетона лучше забыть об излишней бережливости – покупать газоблоки надо у проверенных производителей, которые не подсунут вам низкосортный товар, пусть и по сходной цене.

Данный материал дешевле, чем, к примеру, кирпич. А вот при выборе самого газобетона лучше забыть об излишней бережливости – покупать газоблоки надо у проверенных производителей, которые не подсунут вам низкосортный товар, пусть и по сходной цене.

Но существует еще одна статья расходов, из которой строители стремятся извлечь выгоду: клей для кладки газобетонных блоков. Ведь аналогичное количество цементного раствора может стоить дешевле – по крайней мере, так уверяют отдельные подрядчики. Что ж, давайте сравним.

Для начала стоит заметить такое свойство газобетона как способность сохранять тепло. Это весьма существенный факт для дальнейших расчетов. Стены из такого материала не нуждаются в дополнительном утеплении.

Раствор для кладки блоков: плюсы и минусы

Основной аргумент в пользу ЦПС для каменщиков со стажем: это проще и дешевле. Набив руку на смешивании песка и цемента, такие мастера попросту не умеют работать с новыми клеевыми составами. Опасность заключается в том, что вы рискуете получить в результате дом с просвечивающими насквозь или просто кривыми стенами, запретив использовать раствор для кладки газобетона этим подрядчикам. Вывод напрашивается сам собой: нужно менять не материалы, а бригаду.

Вывод напрашивается сам собой: нужно менять не материалы, а бригаду.

Вопрос дешевизны тоже весьма спорный. Во-первых, работы с клеем стоят дешевле, чем с цементно-песчаной смесью. Во-вторых, для замешивания качественного раствора придется использовать бетономешалку. В-третьих, толщина раствора и его расход в разы больше, чем клеевой смеси для газобетона. В-четвертых, цементные швы при их значительной толщине не обладают теми же теплоизоляционными свойствами, как и сами строительные блоки. Таким образом, они становятся своеобразными «мостиками холода», что особо заметно при кладке в один ряд.

Если же вы планируете возведение толстых стен в два ряда, да еще с наружной кирпичной облицовкой, такая технология кладки газобетонных блоков уже не особенно пострадает от использования цементного раствора.

Еще одна причина использовать цемент: закуплены некачественные газоблоки с неправильной геометрией. Уложить их ровно с тонкими клеевыми швами просто нереально.

Специальные клеевые составы и их преимущества

Вопреки довольно расхожему мнению, с таким строительным материалом как газобетонные блоки кладка на клеев о м составе обойдется дешевле при следующих условиях:

- газоблоки качественные и имеют правильную геометрию,

- ваши подрядчики настоящие профессионалы и умеют работать с современными смесями,

- вы не закладываете в смету дополнительное утепление будущей постройки.

Плюсы клеевого состава налицо: его плотность соответствует плотности газоблоков. И правильная укладка газобетона, таким образом, гарантирует вам сохранение тепла внутри дома. Расход смеси намного меньше, чем у цементного раствора, и её можно замесить просто электродрелью с насадкой – не нужно дополнительное оборудование. И, наконец, вы получите ровную красивую кладку, выполненную в соответствии с современными технологиями строительства.

Вывод

Попытки сэкономить, используя ЦПС или плиточный клей для газобетона, могут, наоборот, привести к непредусмотренным крупным расходам. Чтобы строить выгодно – стройте надёжно.

Растворы для кладки из газоблоков: летняя и зимняя модификации

Непревзойденное качество построек из газобетона может быть обеспечено применением инновационного раствора, благодаря которому можно осуществлять тонко-шовную кладку. Исследования, проводимые представителями самых разных компаний, специализирующихся на бетоне, отличаются регулярностью и направлены на реализацию мероприятий по улучшению свойств раствора. Благодаря прилагаемым усилиям обработка газобетона сегодня проводится по максимально приемлемому и надежному способу, при точном следовании указаний производителя в рамках определенного проекта.

Благодаря прилагаемым усилиям обработка газобетона сегодня проводится по максимально приемлемому и надежному способу, при точном следовании указаний производителя в рамках определенного проекта.

Сезонные модификации смесей для кладок тонко-шовного типа

Газобетонные блоки обладают практически идеальной геометрией. Это дает основание для реализации возможностей по осуществлению кладки стен на базе клеевого раствора. При этом толщина швов не будет превышать 1-3 мм. Использование раствора разрешено для работ внутреннего и наружного характера. Его применение позволяет осуществлять мероприятия по выравниванию различных поверхностей, а также в процессе шпаклевки. Предлагаемый раствор является сухой смесью многокомпонентного типа, в основе которой содержится: кварцевый песок, фракционный, цементовяжущий, а также модифицирующий комплекс добавок.

Признанным фактом являются знания о том, что тепловые потери могут происходить как через поверхность стройматериалов, так и через раствор кладки. Здесь требуется отметить, что рост степени тепловых потерь происходит пропорционально увеличению толщины швов. Если растворный шов достаточно тонок, то он способен обеспечить однородность кладки, а также предельное тепловое сопротивление конструкции, что способствует понижению степени потерь тепла, происходящих сквозь стены строения. Если кладка стен осуществляется на основе толстого растворного шва, тогда благодаря термографу можно увидеть непрерывную сетку проводников холода. Подобное явление становится возможным из-за неоднородной структуры кладки, а также снижения теплотехнических данных применяемых растворов. «Мостики холода», в конечном итоге, ведут к промерзанию ограждающих конструкций, а также возникновению такого явления как высокая влажность, результатом которой всегда становится грибок и плесень.

Здесь требуется отметить, что рост степени тепловых потерь происходит пропорционально увеличению толщины швов. Если растворный шов достаточно тонок, то он способен обеспечить однородность кладки, а также предельное тепловое сопротивление конструкции, что способствует понижению степени потерь тепла, происходящих сквозь стены строения. Если кладка стен осуществляется на основе толстого растворного шва, тогда благодаря термографу можно увидеть непрерывную сетку проводников холода. Подобное явление становится возможным из-за неоднородной структуры кладки, а также снижения теплотехнических данных применяемых растворов. «Мостики холода», в конечном итоге, ведут к промерзанию ограждающих конструкций, а также возникновению такого явления как высокая влажность, результатом которой всегда становится грибок и плесень.

Сопоставление результатов по тепловым потерям между кладками, в которых применяются растворы обычные и инновационные, привели к следующим результатам. Если сравнивать сопротивления теплопередаче конструкций с растворами обычной и тонко-шовной кладки с толщиной в 10 мм, то конструкции с первым типом кладки характеризуются более низкими показателями, но не достигающими 20%. Если шов раствора обладает толщиной в 20 мм, то снижение показателей теплопередачи уже превышает указанные выше цифры.

Если шов раствора обладает толщиной в 20 мм, то снижение показателей теплопередачи уже превышает указанные выше цифры.

А это значит, что характеристики тепловой изоляции стен можно улучшить, если применять не традиционный кладочный раствор, но специализированный клеевой состав, благодаря которому можно гарантировать кладку тонко-шовного типа. Положительным моментом использования раствора для кладки блоков с тонкими швами можно признать не только более низкие показатели тепловых потерь, но реальное сокращение расходования кладочного материала и трудовых затрат. Если кладка осуществляется посредством тонкого растворного шва, тогда скорость возведения конструкций возрастает. А это, в свою очередь, становится основанием для снижения общих строительных затрат. К этому можно добавить тот факт, что специализированный раствор гарантирует обеспечение чистоты процесса строительства, что отражается на положительном восприятии эстетичного вида строений.

Раствор для тонко-шовной кладки газобетонных блоков постоянно подвергается разносторонней проверке не только на родине создания – в Германии, но и российскими экспертными структурами. Вследствие чего этот материал рекомендуется как форма оптимального решения в области возведения строений из газобетона.

Вследствие чего этот материал рекомендуется как форма оптимального решения в области возведения строений из газобетона.

Подготовка раствора

Процесс подготовки растворной смеси для тонко-шовной кладки в обязательном порядке проводится в рамках и в соответствии с четко определенными инструкциями.

Условия для создания основания

Блоки для кладки должны располагать чистой и сухой поверхностью, отличаться прочностью, не иметь отслаивающихся частей, следов напыления, масел, красок и иных материалов, которые могут послужить снижению показателей сцепления материалов. Если исходный строительный материал имеет небольшие неровности, тогда прилагаются усилия по выравниванию его поверхности при помощи раствора для тонко-шовной кладки. В случае выполнения строительных работ в жаркую погоду, инструкция рекомендует смачивать поверхность блоков водой.

Летняя модификация раствора

Для тонко-шовной кладки в летний период рекомендовано использование раствора, приготовленного особым способом. Если речь идет об одном мешке сухой смеси объемом в 25 килограмм, тогда стоит взять емкость с 7-8 литрами чистой воды. Соединенные компоненты требуют старательного смешивания на протяжении 3 минут. Для этого применяют миксер на малых оборотах.

Если речь идет об одном мешке сухой смеси объемом в 25 килограмм, тогда стоит взять емкость с 7-8 литрами чистой воды. Соединенные компоненты требуют старательного смешивания на протяжении 3 минут. Для этого применяют миксер на малых оборотах.

Повторное смешивание возобновляется спустя 5 минут. Смесь создается пластичной, это значит, что бороздки от зубчатой кельмы, применяемой для нанесения раствора, не должны расплываться. Однако излишне густым раствор делать не требуется. В случае если смесь загустеет, ее необходимо подвергнуть повторному перемешиванию без добавления жидкости, которое категорически запрещено.

Процесс осуществления мероприятий по укладке

Технология тонко-шовной кладки требует равномерного нанесения раствора на подготовленную поверхность блока при помощи зубчатой кельмы. Если кладка осуществляется в температурном режиме свыше +30°С, тогда блок не только очищается от пыли, но и интенсивно смачивается водой. Класть строительный материал требуется с применением легкого нажатия на блок. Кроме этого, для простукивания поверхности применяется резиновый молоточек. Раствором также заполняются вертикальные швы. Рабочий объем раствора не должен превышать толщины в 1-3 мм, и на сглаженной поверхности блока не должно быть более одного слоя смеси.

Кроме этого, для простукивания поверхности применяется резиновый молоточек. Раствором также заполняются вертикальные швы. Рабочий объем раствора не должен превышать толщины в 1-3 мм, и на сглаженной поверхности блока не должно быть более одного слоя смеси.

Зимняя модификация раствора для тонко-шовной кладки

Раствор, используемый в зимний период времени для работ наружного и внутреннего типа, применяется для возведения стен и укладки блоков с высоким классом точности изготовления. Смесь характеризуется значительными показателями удержания жидкости, а также позволяет осуществлять тонко-шовные укладочные работы, что способствует минимизации потерь тепла через швы. Работать с подобным материалом просто, а сам монтажный процесс характеризуется значительной скоростью. При необходимости положение блока может быть откорректировано.

Рабочий раствор зимней модификации

Для получения зимней модификации раствора из одного мешка сухой смеси весом в 25 килограмм, необходимо брать емкость, наполненную подогретой чистой водой. Требуемый объем воды – 5,5 — 6 литров с температурой от 20 до 50°С. Соединенные вещества требуется хорошо перемешать и для этих целей берется специализированный миксер с программой малых оборотов. Повторное перемешивание раствора повторяется спустя 5 минут, для того, чтобы смесь приобрела форму пластичной массы.

Требуемый объем воды – 5,5 — 6 литров с температурой от 20 до 50°С. Соединенные вещества требуется хорошо перемешать и для этих целей берется специализированный миксер с программой малых оборотов. Повторное перемешивание раствора повторяется спустя 5 минут, для того, чтобы смесь приобрела форму пластичной массы.

Осуществление работ по укладке материала

Для правильной кладки раствор наносят равномерным слоем на выровненную плоскость блока при помощи кельмы правильной ширины. Процесс нанесения раствора требует вертикального расположения блока, к нижней поверхности которого прижимается кельма, неотрывно перемещающаяся к верху. На основание кладки наносится клеевой слой, поверх которого с легким нажатием и укладывается блок. Время между обозначенными операциями не должно превышать пяти минут. Корректировку положения блока после укладки можно производить еще спустя 10-15 минут. Укладочный шов не должен превышать толщину 1-3 миллиметров. Стоит помнить, что укладка ячеисто-бетонных блоков всегда начинается с цементно-песчаного раствора. Этот материал, используемый для создания первого ряда, содержит морозоустойчивые добавки. Толщина слоя раствора всегда равна полутора сантиметрам. Второй и следующие ряды укладки формируются при помощи раствора, созданного для тонко-шовной кладки. Допустимые температурные параметры работы с данным типом раствора от -10°С до +5°С. Оставшимся клеем запрещается шпаклевать поверхности стен.

Этот материал, используемый для создания первого ряда, содержит морозоустойчивые добавки. Толщина слоя раствора всегда равна полутора сантиметрам. Второй и следующие ряды укладки формируются при помощи раствора, созданного для тонко-шовной кладки. Допустимые температурные параметры работы с данным типом раствора от -10°С до +5°С. Оставшимся клеем запрещается шпаклевать поверхности стен.

Клей для газобетонных блоков по цене производителя, расход клея для газобетона.

Для обеспечения высокого качества готовых построек рекомендуется использовать специально разработанные растворы для тонкошовной кладки YTONG.

Идеальная геометрия блоков YTONG позволяет осуществлять кладку стен на основе клеевого раствора с толщиной швов, не превышающей 1–3 мм. Использование смеси для тонкошовной кладки повышает однородность стены и ее термическое сопротивление. Раствор используется для внутренних и наружных работ при кладке стен из блоков YTONG.

Использование тонкошовного клея YTONG позволяет:

- Сократить теплопотери здания через ограждающие конструкции

- Увеличить прочность конструкции

- Однородность кладки

- Отсутствие грибка и плесени

- Увеличение скорости возведения стены

- Сокращение количества кладочной смеси, необходимой для возведения здания (расход 1 мешок 25кг смеси на 1,4м3 кладки)

- Чистота кладочного процесса

- Раствор для тонкошовной кладки (серый) (не ниже +5 градусов по Цельсию)

- Раствор для тонкошовной кладки Зимний (от -10 до +5 градусов по Цельсию)

Использование тонкошовного раствора YTONG вместе со специальными инструментами позволяет сократить трудозатраты, а также расход. Благодаря этому, увеличивается скорость возведения конструкций. Последнее, в свою очередь, приводит к снижению стоимости строительства в целом.

Так все натурные испытания продукции YTONG как в России, так и в Германии проводятся на растворе для тонкошовной кладки. Сам раствор для тонкошовной кладки не раз проходила испытании на подтверждение физико-механических свойств. Ведущие эксперты в области строительства рекомендуют его в качестве оптимального решения для строительства. Фирма Xella проводит исследования и постоянно совершенствует свои кладочные растворы.

Сам раствор для тонкошовной кладки не раз проходила испытании на подтверждение физико-механических свойств. Ведущие эксперты в области строительства рекомендуют его в качестве оптимального решения для строительства. Фирма Xella проводит исследования и постоянно совершенствует свои кладочные растворы.

Растворы для кладки газосиликатных блоков

В современном строительстве активно используют материалы нового типа, ведь они обладают лучшими техническими и эксплуатационными показателями. К таким можно смело отнести строительные блоки, выполненные из газосиликата. Основными показателями, которые сделали этот материал популярным, являются:

- Относительно невысокая стоимость;

- Удобство монтажа и высокая скорость укладки;

- Широкое видовое разнообразие;

- Возможность подобрать тип в соответствии с назначением;

Доступный раствор для укладки газосиликатных блоков.

На современном рынке можно найти основные виды этого строительного материала, которые походят под определенный вид работ: постройка несущей перегородки, выкладка внутренних стен, дополнительный слой для утепления.

Способы кладки блоков из газосиликата

Что касается укладки этого материала, то на сегодняшний день можно выделить два основных способа:

Укладка с помощью клеевого состава. Этот вариант позволяет получить шов меньшей толщины, до 10 мм, и избежать значительной потери тепла. Помимо этого, материал расходуется более экономно, а рабочий процесс не занимает много времени. Используемый клей легко разводится водой и имеет невысокую стоимость.

Кладка газосиликатных блоков на раствор. Здесь речь идет о применении обычного раствора с цементом и песком. Шов, в таком случае, получается толще, чем при использовании клея – 10-20 мм. Соответственно, более высокий расход материала. Для приготовления обычного раствора используется песок, цемент и вода, особое внимание стоит обратить на пропорции. От этого зависит качество полученного состава. Еще одной особенность такой кладки является то, что в случае с цементом возникают специальные мостики, через которые уходит тепло. Кладочный раствор для газосиликатных блоков предусматривает дополнительный слой утепления на стенах.

Кладочный раствор для газосиликатных блоков предусматривает дополнительный слой утепления на стенах.

Особенности растворов для кладки

Для того чтобы качество кладки было выше, а последующие потери тепла стали меньше, необходимо правильно приготовить раствор для соединения блоков из газосиликата. В качестве добавки можно использовать такие заполнители:

Керамзит;

Перлит;

Пенополистирол;

Известь, она в разы повысит пластичность состава.

Сейчас часто используют готовый раствор, который продается в сухом виде. Такие составы включают в себя цемент, песок, заполнитель минерального типа и добавки для улучшения пластичности.

Что касается нюансов кладки газосиликата на раствор, то алгоритм действия очень прост:

- На нижний ряд наносится раствор;

- Сверху опускается газосиликатный блок;

- Лишний состав сразу же убирают, чтобы он не успел застыть;

- Важно избегать выдвижения блоков, допустимая норма 5 мм.

Раствор для кладки строительных блоков

Раствор для кладки строительных блоков из газобетона, используемый при строительстве дома, имеет множество особенностей. Вне зависимости от того, какой именно раствор будет использоваться для возведения стен из блоков газобетона – цементно-песчаный или клеевой – кладка первого ряда должна выполняться на цементно-песчаный раствор в пропорции 1:3, то есть 1 часть цемента и 3 части просеянного песка.

Схема отделки газобетонной стены.

В сухую смесь необходимо постепенно добавлять воду с таким раствором, чтобы строительный раствор под газобетон «не тек», в противном случае он «поплывет» под тяжестью блока, что сделает фиксацию газобетона невозможной.

Инструменты и материалы

Чтобы приготовить смесь под газобетон, понадобятся следующие материалы и инструменты:

- Песок;

- Цемент;

- Вода;

- Бетономешалка или корыто;

- Пара лопат;

- Дрель с насадкой или миксер;

- Кельма.

Особенности кладки

Макет строения из газобетона.

Смесь для устройства бетонных строительных материалов нужно тщательно перемешивать. Наиболее целесообразно использовать для этого бетономешалку, так как для кладки строительных блоков из газобетона нужно будет приготавливать очень большой объем раствора, и приготовление вручную отнимет много времени и сил. Принцип смешивания следующий: сначала в бетономешалку заливается ведро воды, после чего засыпается 1 ведро цемента и 3 ведра песка. Во время перемешивания смеси под газобетон нужно понемногу добавлять воду, доводя раствор до требуемой консистенции. В процессе устройства строительных бетонных блоков нужно поддерживать равномерную консистенцию смеси посредством периодического помешивания.

Раствор для кладки бетонных строительных блоков наносится на поверхность основания (горизонтальный шов) и стыковой шов при помощи гребенки или мастерка (кельмы). Большинство застройщиков предпочитают использовать кельму.

При возведении последующих рядов производители газобетона советуют использовать специальный клей под газобетон, который наносится толщиной около 3 мм. Использование такого клея под газобетон повышает культуру и эстетичность строительства, однако для людей, не имеющих соответствующих навыков, кладка блоков газобетона на подобную смесь может вызвать определенные затруднения.

Чтобы положить газобетон на цементно-песчаную смесь, необходима бетономешалка. Помимо этого, нужно выделить человека для приготовления строительного раствора. При использовании же клеевого раствора под газобетон вам понадобится лишь дрель с насадкой для его подготовки. Мешок клея нужно замешивать в течение нескольких минут, после чего человек может также приступать к кладке бетонных строительных блоков. При устройстве бетонных строительных блоков на клеевой раствор при высоте стен более 2,5 м придется класть на один ряд больше, чем при использовании цементно-песчаного раствора. Поэтому решайте сами, на чем лучше экономить: на блоках, на кладочном материале или на тепле дома.

Приготовление раствора

Таблица расхода цемента на куб раствора.

Сначала в бетономешалку заливается немного воды, после чего добавляются остальные компоненты и доливается оставшееся количество воды. Все компоненты смешиваются около 2 минут. Цементный раствор, замешенный под газобетон, должен быть использован в течение 2 часов с момента приготовления. Увлаженные элементы не впитывают воду из смеси, поэтому рекомендуется смачивать и поверхность ранее выложенной кладки при возобновлении строительных работ после перерыва. Нанося смесь для газоблока кельмой, не нужно вдавливать его в щели пустотелых бетонных блоков, чтобы не снизить теплоизолирующие характеристики стены. Если при возведении стен нужно сделать длительный перерыв, необходимо накрыть последний ряд кладки рубероидом или пленкой и пригрузить их кирпичами или досками. В результате конструкция будет защищена от атмосферных осадков, что очень важно, если стены строятся из пористых и влагоемких материалов, к примеру, керамических или газобетонных блоков. Цементно-известковые смеси для газоблока готовятся из портландцемента марки 400 (класса 32,5), песка и гидратной извести.

Цементно-известковые смеси для газоблока готовятся из портландцемента марки 400 (класса 32,5), песка и гидратной извести.

Применение клея для кладки блоков

Таблица кладки блоков на клей

Если вам посчастливилось приобрести бетонные секции с правильными гранями, кладка рядов выше первого может производиться при помощи клеевой смеси для газоблока. Такая смесь, по сравнению с традиционным цементно-песчаным раствором, дает возможность сократить затраты, заметно увеличить скорость возведения конструкции и не ухудшить теплоизоляционные качества газосиликатных блоков. В статье приведены общие рекомендации вымешивания и применения клеевых смесей для кладки строительных бетонных блоков. Более точная информация указывается на упаковке строительного материала. В случае больших отклонений в геометрических размерах используемых блоков применять такие смеси не рекомендуется. При приготовлении клеевого раствора для кладки строительных блоков из газобетона к клею необходимо добавить чистую воду из расчета порядка 7-8 л воды на мешок клея (25 кг). Тщательное перемешивание должно осуществляться на малых оборотах при помощи мешалки, которая устанавливается на дрели. Спустя 5-10 минут процедуру следует повторить. Получаемая смесь для газоблока должна быть довольно пластичной и не растекающейся при ее нанесении при помощи зубчатой кельмы. Если клеевой раствор загустел, его можно вымесить повторно. Готовый раствор необходимо использовать максимум в течение 3 часов.

Тщательное перемешивание должно осуществляться на малых оборотах при помощи мешалки, которая устанавливается на дрели. Спустя 5-10 минут процедуру следует повторить. Получаемая смесь для газоблока должна быть довольно пластичной и не растекающейся при ее нанесении при помощи зубчатой кельмы. Если клеевой раствор загустел, его можно вымесить повторно. Готовый раствор необходимо использовать максимум в течение 3 часов.

Перед тем как приступить к строительству, секции обязательно нужно очистить от пыли, которая образуется в результате шлифования бетонных секций для выравнивания кладки. В жаркий период года – для обеспечения лучшего сцепления – перед нанесением клеевой смеси для газоблока материалы необходимо смачивать водой. Клей можно использовать только при плюсовой температуре воздуха. При минусовой же температуре необходимо использовать присадки.

Цементно-песчаный раствор

Большинство застройщиков по-прежнему предпочитают использовать для кладки стен цементно-песчаный раствор. Устройство блоков газобетона на такой раствор незначительно увеличивает в будущем потерю тепла за счет наличия т.н. «мостиков холода», однако приводит, хотя и к несущественному, удешевлению строительства. Прочность конструкции при использовании цементных или клеевых смесей остается одинаковой. В случае применения для устройства блоков цементно-песчаного раствора необходимо выполнить последующее утепление стен. При использовании же клеевого раствора утепление можно и не делать.

Устройство блоков газобетона на такой раствор незначительно увеличивает в будущем потерю тепла за счет наличия т.н. «мостиков холода», однако приводит, хотя и к несущественному, удешевлению строительства. Прочность конструкции при использовании цементных или клеевых смесей остается одинаковой. В случае применения для устройства блоков цементно-песчаного раствора необходимо выполнить последующее утепление стен. При использовании же клеевого раствора утепление можно и не делать.

Добавки в смесь

Таблица соотношения компонентов.

Если строительные работы, связанные с устройством блоков газобетона, проводятся летом, то вопрос добавления различных присадок в цементно-песчаный раствор возникать не будет. Однако даже при температуре в -1°С заливка бетона и кладка блоков может доставить немало проблем, а именно: будет создаваться впечатление, что состав начал «схватываться», в то время как на самом деле он попросту замерзает, ведь внутри него находится вода (это типично и для цементно-песчаных, и для клеевых смесей). Весной же происходит следующее: вода оттаивает, и состав «смягчается», ввиду чего стена начинает «вести», а перемычки будут рассыпаться. В статье не приводятся рекомендации по использованию каких-то конкретных присадок – в настоящее время их существует достаточно много видов. При выборе конкретной присадки следует обратить внимание на различные комплексные составы с одновременным содержанием в них электролитов и поверхностно-активных веществ, что позволяет получить эффект пластифицирующих свойств с одновременным снижением водопотребности и высокой скоростью твердения смеси. В настоящее время в качестве присадок иногда добавляются не специальные вещества, а стиральный порошок или средство для мытья посуды, которые помогают строительному раствору быть более пластичным и не трескаться во время высыхания. Также это позволит смеси приобрести более эстетичный вид. Однако при этом возможна потеря в прочности и плотности.

Если у вас нет острой необходимости в том, чтобы ускорять строительство, лучше дождаться тепла. Это самый верный способ построить надежный и «чистый» дом без разного рода химических добавок.

Почему для пеноблоков применяют специальный кладочный и штукатурный раствор?

03 Февраль 2017 г.

3 февраля 2017 г.

Сухой раствор 0 КомментарийГазобетон — это пористая структура с множеством вентиляционных отверстий внутри. Поры хорошего качества закрытые круглые; в то время как низкокачественные сплошные через поры. Пористость газобетона обычно составляет 65-75%, максимум до 80%.

При использовании традиционного метода кладки в строительстве, спеченный полнотелый кирпич необходимо за день до укладки кирпича тщательно полить, чтобы он впитал достаточно воды, а затем для укладки и оштукатуривания используется раствор.В это время вода на поверхности кирпича была насыщена, и влага больше не могла впитываться из раствора, что обеспечивает адекватную гидратацию цемента в растворе, нормальное развитие прочности и прочную связь между раствором и кирпичами. Но что касается газобетона, так как он медленнее по скорости водопоглощения и меньше по количеству водопоглощения, метод полива заранее не распространяется на газобетон. Когда для укладки пенобетона используется традиционный раствор, влага в растворе будет медленно поглощаться пенобетоном, что приведет к недостаточной гидратации цемента, аномальному развитию прочности, низкой прочности сцепления и прочности на сжатие раствора, а также плохое сцепление раствора с бетонными блоками.Таким образом, это повлияет на качество кладки, а штукатурный слой склонен к растрескиванию, появлению ячеек или даже отваливанию.

Анализ причин показал, что традиционные красные кирпичи спекаются, а внутренние поры и капиллярные поры постоянно открыты. В то время как для газобетона пузырьки воздуха образуются при аэрации алюминиевого порошка, что препятствует развитию капиллярных пор в стенке пор. Благодаря закрытым и пористым характеристикам газобетона его поверхность быстро впитывает воду, но трудно впитать воду внутрь.Во время полива вода легко может проникнуть на глубину 3-5 мм под поверхность, но затем очень трудно проникнуть дальше после этого, вызывая явление так называемого «недостаточного полива».

Таким образом, можно видеть, что традиционный раствор склонен к образованию пустот и растрескиванию штукатурного слоя из-за плохого удержания воды. Кроме того, прочность на сжатие обычного раствора высокая, а у газобетона низкая, поэтому оба свойства не совпадают. Поэтому традиционный раствор не подходит для кладки и оштукатуривания газобетонных блоков.Необходимо разработать и использовать предварительно приготовленный раствор с хорошей водоудерживающей способностью и отличными эксплуатационными характеристиками.

Специальный кладочный раствор и штукатурный раствор, используемые для газобетонных блоков, должны сначала хорошо удерживать воду, что, таким образом, может предотвратить поглощение влаги в растворе блоками, не только обеспечивая необходимые строительные работы, но и способствуя развитию прочность раствора. Во-вторых, он должен иметь высокую вязкость, чтобы раствор и блоки были хорошо скреплены в целом, чтобы обеспечить качество кладки.

Просмотры сообщений: 1,109

N, O, S или M

Строительный раствор — это элемент, который связывает кирпичи или другие элементы кладки вместе и обеспечивает структурную способность стены или другой конструкции. Существует четыре основных типа растворных смесей: N, O, S и M. Каждый тип смешивается с различным соотношением цемента, извести и песка для получения определенных эксплуатационных характеристик, таких как гибкость, адгезионные свойства и прочность на сжатие. Лучший тип растворной смеси для любого проекта зависит от области применения и различных проектных требований к кладке.

Раствор для строительных смесей состоит из портландцемента, гашеной извести и песка, смешанных в определенных пропорциях, соответствующих требуемым спецификациям.

© Баланс, 2018Раствор для строительных смесей типа N

Раствор типа N обычно рекомендуется для наружных и надземных стен, подверженных суровым погодным условиям и высокой температуре. Раствор типа N имеет среднюю прочность на сжатие и состоит из 1 части портландцемента, 1 части извести и 6 частей песка. Считается, что это смесь общего назначения, полезная для надземных, внешних и внутренних несущих конструкций.Это также предпочтительный раствор для кладки из мягкого камня. Раствор типа N чаще всего используется домовладельцами и является лучшим выбором для общего применения. Обычно он достигает 28-дневной прочности в диапазоне 750 фунтов на квадратный дюйм (psi).

Раствор для строительных смесей типа O

Раствор типа O имеет относительно низкую прочность на сжатие, всего около 350 фунтов на квадратный дюйм. Применяется в основном для внутренних, наземных, ненесущих стен. Тип O может использоваться в качестве альтернативы типу N для некоторых внутренних применений, но его внешнее использование ограничено из-за его низкой конструктивной способности.Не рекомендуется в районах, подверженных сильным ветрам. Тем не менее, растворная смесь типа O идеальна для перетяжки и аналогичных ремонтных работ на существующих конструкциях из-за ее консистенции и простоты нанесения.

Раствор для строительных смесей типа S

Обладая высокой прочностью на сжатие, превышающей 1800 фунтов на квадратный дюйм, и высокой прочностью связи на растяжение, раствор типа S подходит для многих проектов на уровне или ниже. Он очень хорошо выдерживает давление почвы, ветровые и сейсмические нагрузки. Тип S является обычным выбором для многих низкоуровневых приложений, таких как кладка фундаментов, люков, подпорных стен и канализаций, а также для проектов на уровне земли, таких как кирпичные патио и пешеходные дорожки.Хотя раствор типа S должен иметь минимальную прочность на сжатие 1800 фунтов на квадратный дюйм, его часто смешивают для прочности от 2300 до 3000 фунтов на квадратный дюйм.

Раствор для строительных смесей типа M

Раствор типа M содержит наибольшее количество портландцемента и рекомендуется для тяжелых нагрузок и применений ниже уровня, включая фундаменты, подпорные стены и проезды. Хотя раствор типа M обеспечивает прочность на сжатие не менее 2500 фунтов на квадратный дюйм, он предлагает относительно плохие адгезионные и герметизирующие свойства, что делает его непригодным для многих открытых применений.Тип M предпочтителен для использования с натуральным камнем, поскольку он обладает такой же прочностью, что и камень.

Раствор для строительных смесей Тип К

Раствор типа K редко используется для нового строительства, но может быть рекомендован для реставрации или других специальных применений. Он предлагает очень низкую прочность на сжатие, всего около 75 фунтов на квадратный дюйм. Из-за своей мягкости тип K в основном используется для восстановления кладки исторических или старинных зданий, требующих специальной смеси, которая ненамного прочнее, чем существующая кладка.

Как построить стену из бетонных блоков

В жилищном и коммерческом строительстве широко используется бетонный строительный материал, официально известный как бетонная кладка (CMU). Эти пустотные блоки могут быть изготовлены из стандартного бетона с традиционным песчано-гравийным заполнителем, скрепленным портландцементом. Или они могут заменить песчано-гравийный заполнитель более легкими промышленными отходами, такими как летучая зола или угольные шлакоблоки, в этом случае они обычно известны как шлакоблок .

CMU находят множество применений в строительстве, от использования в фундаментных стенах для поддержки каркасной конструкции, до открытых внешних стен зданий, до отдельно стоящих ландшафтных стен и подпорных стен.

Типы CMU

Бетонные блоки и шлакоблоки бывают разных размеров и форм для различных областей применения. Общие размеры и формы бетонных блоков включают:

Типоразмеры

- 4 х 8 х 8

- 4 х 8 х 16

- 6 х 8 х 8

- 6 х 8 х 16

- 8 х 9

- 8 х 8 х 16

- 10 х 8 х 8

- 10 х 8 х 16

- 12 х 8 х 8

- 12 х 8 х 16

Фактические размеры бетонных блоков немного меньше номинальных, примерно на 3/8 дюйма в каждом измерении.Это необходимо для учета толщины швов раствора между блоками.

Формы

Бетонный блок также бывает разных форм. Наиболее распространены:

- Носилки — имеет фланцевые удлинители на обоих концах. Используется в середине стен, где оба конца закрыты примыкающими блоками.

- Одинарный угловой элемент — имеет один квадратный конец. Используется на концах стен, где обнажается конец блока.

- Двойной угловой элемент — имеет два прямоугольных конца. Часто используется, когда блоки штабелируются для создания вертикальных столбов.

- Створки — имеют прорези на плоских концах; они используются вокруг оконных и дверных проемов, чтобы обеспечить пространство для расширения.

- Заглушки — тонкий твердый бетонный блок, используемый для закрытия открытых полостей в верхней части стены из бетонных блоков.

Несколько других форм также доступны для специальных применений, например, блоки с выпуклым носиком с одним закругленным концом, блоки косяка с углублением для оконных и дверных косяков, перегородочные блоки, используемые для изготовления внутренних перегородок, и блоки перемычек, используемые для изготовления окон и дверей. заголовки.

Есть также архитектурных кладок с текстурированными поверхностями, предназначенными для декоративного использования.

Анатомия стены из бетонных блоков

Практически все стены, построенные с помощью блоков CMU, имеют одни и те же элементы, хотя применение этих элементов может значительно варьироваться в зависимости от размера, формы и использования стены.

- Фундамент . Все стены из бетонных блоков должны опираться на прочный фундамент из заливного бетона.Глубина и размер фундамента будут варьироваться в зависимости от размера стены из бетонных блоков и веса, который она должна выдерживать, но для типичной отдельно стоящей стены требуется фундамент, который примерно в два раза шире самой стены и простирается примерно на 1 фут вниз. ниже линии мороза.

- Бетонный блок. Формы и размеры блоков выбираются в соответствии с функцией стены и ее конфигурацией. В большинстве стен из цементных блоков используются блоки нескольких различных типов, особенно подрамники и угловые элементы.

- Растворы . Каждый ряд блоков соединяется с соседними блоками с помощью раствора типа N (выше уровня) или типа S (ниже уровня). Для большей прочности большинство стен из бетонных блоков собираются таким образом, что вертикальные швы смещены (расположены в шахматном порядке) от одного ряда к другому.

- Арматура. Отдельно стоящие блочные стены могут подвергаться нагрузкам, которые могут привести к растрескиванию стыков и разрушению стен, поэтому обычно применяется как вертикальное, так и горизонтальное армирование. Вертикальное армирование обеспечивается отрезками стальной арматуры, залитой в мокрый бетон, который заливается в полости блока через заданные интервалы.Горизонтальное армирование обеспечивается полосами металлической арматуры, закладываемыми во влажный раствор после каждого третьего или четвертого хода блока.

Большинство стен из бетонных блоков состоят из одинарных стен и , что означает, что они построены из рядов блоков одной ширины, уложенных друг на друга. Если требуется большая прочность конструкции, вы можете построить двухслойные стены , в которых два ряда блоков уложены вместе.

Необходимые инструменты и материалы

- Инструменты для земляных работ (лопаты и др.))

- Формы фонда, при необходимости

- Струна каменщика

- Ставки

- Линейный уровень

- Отвес

- Бетонные блоки или шлакоблоки

- Уровень плотника

- Рабочие перчатки

- Бетонная смесь

- Тачка или механическая бетономешалка

- Мотыга для каменной кладки

- Миномет

- Мастерок Каменщика

- Инструмент для фугования

- Пила по камню

- Долото по камню

- Молоток для каменной кладки

Создать макет

Первый шаг в строительстве стены из бетонных блоков — это заложить фундамент с помощью кольев и кладки.Для отдельно стоящей ландшафтной стены это предполагает создание простого прямоугольного контура планируемого фундамента. Для фундамента здания требуется прямоугольный контур всего здания, тщательно подогнанный так, чтобы он был идеально квадратным.

После выравнивания струн разметки линейным уровнем перенесите положение фундамента на землю перед началом земляных работ.

Экскаватор

Следующим шагом будет выкопать землю под фундамент.Работа, проводимая здесь, может значительно варьироваться в зависимости от требуемого размера фундамента и обстоятельств. Если вы строите небольшую ландшафтную стену в теплом климате, это может быть связано с простым копанием вручную с помощью лопаты. Для фундамента здания или в холодном климате, требующем глубокого промерзания фундамента, земляные работы могут быть серьезным мероприятием, требующим землеройного оборудования. В любом случае цель состоит в том, чтобы создать траншею с плоским дном для заливки бетонного фундамента для поддержки стены из цементных блоков.

Обязательно проконсультируйтесь с местными властями относительно необходимой глубины и размера фундамента для стены из цементных блоков, которую вы планируете. Любая стена высотой более 2 футов требует морозного основания, которое простирается на 8–12 дюймов ниже самого глубокого уровня зимних морозов в вашем регионе. Как правило, фундамент должен быть в два раза шире самой стены.

Залить фундамент

Бетонный фундамент, необходимый для поддержки стены из цементных блоков, обычно создается путем заливки бетона в полую форму, выстилающую стены траншеи, но бетон также можно просто залить в траншею — распространенный сценарий строительства отдельно стоящей ландшафтной стены. .В этом случае верх выемки иногда закрывают деревом, чтобы создать законченный вид. Обычно верх фундамента находится немного ниже уровня земли, так что фундамент будет скрыт, когда стена будет закончена.

Бетон для фундамента можно замешивать вручную в смесителе или ящике для раствора, или его можно заказать у поставщиков готовой смеси и доставить на грузовике.

Верх залитого фундамента должен быть идеально ровным, но его не нужно растирать и затирать до идеально гладкой поверхности.Перед тем, как приступить к возведению стены, убедитесь, что фундамент полностью затвердел и высох.

Положите первый курс блока

После того, как залитый фундамент полностью затвердеет и затвердеет, отметьте контур стены из цементного блока на поверхности фундамента, используя меловую линию.

Смешайте соответствующий раствор в ящике для раствора, затем положите слой раствора толщиной 1 дюйм на фундамент внутри контура.

Поместите первый слой цементного блока в раствор и слегка постучите по блокам вниз, чтобы заделать их в раствор для фундамента.Начните стену с углового элемента, затем «смажьте» фланцы в конце каждого последующего блока раствором перед соединением его с предыдущим блоком.

Подсказка

Стремитесь к стыкам шириной 3/8 дюйма между блоками как по горизонтали, так и по вертикали. Это обеспечивает оптимальное количество силы.

По мере того, как вы спускаетесь по первому ряду, используйте уровень, чтобы отрегулировать блоки, чтобы они были идеально вертикальными, и используйте колья и веревки, чтобы убедиться, что ряд блоков остается идеально прямым.На противоположном конце стены завершите ход еще одним угловым блоком.

Режущие блоки

Если вы планируете тщательно, вам может не понадобиться резать бетонные блоки, но если это необходимо, лучше всего это делать с помощью пилы с лезвием по камню, а также стамеской и молотком.

Надрежьте поверхность блока бензопилой, прорезав линию глубиной около 1/4 дюйма. Затем используйте стамеску и молоток, чтобы растолочь по линии с надрезами, пока блок не расколется по линии.Переверните блок и повторите процесс с противоположной стороны.

Lay Последующие курсы блока

Начните следующий ряд блоков с полублока, чтобы гарантировать, что вертикальные швы будут смещены по мере того, как вы будете двигаться вниз по ряду. Установите второй ряд таким же образом, как и первый — нанесите слой раствора поверх предыдущего ряда и намазывая маслом концы каждого блока, когда вы кладете его в раствор. Используйте шнур и уровень каменщика, чтобы почаще проверять каждый ряд блоков на уровень и прямолинейность.Излишки раствора можно слегка соскрести шпателем с поверхности блоков во время работы.

Подсказка

Для очень высоких стен лучше прокладывать не более шести рядов в день. Это позволит раствору полностью затвердеть и снизит вероятность разрушения стены. Избегайте чрезмерной нагрузки на стыки, пока раствор не затвердел полностью.

Добавить арматуру

По мере того, как вы поднимаетесь вверх, при необходимости добавляйте металлическую арматуру. После каждого третьего или четвертого ряда перед укладкой следующего ряда блоков горизонтальный шов следует укрепить с помощью металлических арматурных лент, уложенных в раствор.

Вертикальное армирование добавляется путем заполнения пустот бетоном и забивания металлических арматурных стержней в пустоты. Это увеличит поперечную прочность между рядами блоков. Уточните у местных строительных властей рекомендации по вертикальному армированию стены.

Обработка стыков

В зависимости от размера вашего проекта и скорости, с которой вы работаете, вам будет периодически необходимо сглаживать и отделывать стыки между блоками.Это нужно делать после того, как раствор затвердел, но до того, как он полностью затвердеет. Используйте инструмент для чистовой обработки, чтобы слегка надавить на раствор, проводя инструментом вдоль стыка. Инструмент должен образовать небольшое углубление в стыке раствора.

Блоки заглушек

Верхнюю часть стен из цементных блоков обычно закрывают путем нанесения слоя раствора, встраивания полос металлической арматуры, а затем покрытия стены твердыми бетонными заглушками. Убедитесь, что стыки между заглушками заполнены раствором и выровнены отделочным инструментом.

Стены из низкосортных цементных блоков

Если стена из цементных блоков будет ниже уровня земли, например, при использовании в качестве стены подвала, важно, чтобы поверхность была гидроизолирована перед засыпкой грунтом. Это можно сделать с помощью различных гидроизоляционных мембран или прорезиненного гидроизоляционного материала, наносимого кистью.

Строительство блочной стены с использованием раствора Sakrete Type S

Бетонные плоские работы или ремонт

Установка столба — Круглый столб

Установка стойки — квадратная стойка

Опоры для столбов и формовочные трубы

Ремонт асфальта — рейтинг DOT

Плоские работы или ремонт легких бетонов

Опора столба — круглая стойка, легкий бетон

Опора столба — квадратная стойка, легкий бетон

Опоры для столбов и профильные трубы, легкий бетон

Каменная кладка

Расчетные результаты отражают, сколько мешков необходимо для блока и кирпича.

Введите количество кирпичей (8 «x 2» x 4 «) или блоков (8» x 8 «x16») в поле ниже, которое вы планируете использовать для своего проекта. После этого калькулятор подскажет необходимое количество сумок в зависимости от размера сумок, которые мы несем.

Этот калькулятор основан на шве из раствора 3/8 дюйма. Все показатели производительности являются приблизительными и не включают поправку на отходы, неровное земляное полотно или любые другие отклонения от размера шва и размеров кирпича и блоков, указанных выше.

Каменная кладка без раствора

Ремонт и восстановление бетона

Результаты изменятся, если форма измерения обновлена.

Форма измерения

StandardMetric

Выбрать калькулятор Смесь бетона и песка Настройка столбов — Настройка круглых столбов — Квадратные столбики Заполнение круглых отверстий (для опор столбов) и заполнение трубок формы Sakrete Полимерный песок / набор для асфальтоукладчиков / Perma SandUS Холодный пластырьВсе погодные условия Black Top PatchMaximizerMaximizer Настройка столбов — Круглые столбцы Настройка столбов Maximizer — квадратные столбцы Заполнение максимизатора a Пробирки формы Sakrete Form с круглыми отверстиями и заполнением Растворная смесьПоверхностный цементSandTop’n Bond & Flo-CoatB-1 Leveler

Обзор блока из газобетона в автоклаве

Обзор блока из газобетона в автоклаве Что такое AAC?Автоклавный газобетонный блок также известен как автоклавный ячеистый бетон или автоклавный легкий бетон; Пористый бетон — это легкий сборный и пенобетонный строительный материал.AAC на 80% состоит из воздуха. Он может весить от 1/6 до 1/3 веса обычного бетона и может быть прочным с армированием и защитным покрытием.

Происхождение AAC?Автоклавный газобетон (AAC) был разработан в 1924 году в Швеции. Он стал одним из наиболее часто используемых строительных материалов в Европе и быстро растет во многих других странах мира.

Как это сделано?- Сырье, такое как известняк, вода, песок и часто летучая зола, смешиваются с цементом.

- Добавляется реактивный расширительный агент, такой как алюминиевый порошок, для создания пузырьков воздуха и расширения.

- Смесь разливают в большие формы.

- После застывания его нарезают проволокой на блоки точного размера, а затем запекают.

- Арматура помещается в формы перед отверждением.

- Затем он запекается, чтобы ускорить процесс отверждения и сохранить его размеры.

- AAC — это материал на основе бетона с высокой теплоизоляцией, используемый как для внутреннего, так и для внешнего строительства.

- Быстрая и простая установка, поскольку материал можно фрезеровать, шлифовать или разрезать по размеру на месте с помощью стандартных электроинструментов из углеродистой стали.

- AAC хорошо подходит для городских территорий с многоэтажными домами и с перепадами высоких температур.

- Высокоэкономичный

- Из-за более низкой плотности высотным зданиям, построенным с использованием AAC, требуется меньше стали и бетона для конструктивных элементов.

- Потребность в растворе для укладки блоков AAC снижена за счет меньшего количества стыков.

- Точно так же материал, необходимый для рендеринга, также меньше из-за точности размеров AAC.

- Зола-унос — промышленные отходы и используется при производстве блоков AAC; позаботьтесь о проблемах, связанных с его утилизацией, в то время как кирпичная промышленность потребляет наш естественный верхний слой почвы.

- Блок AAC имеет более точные размеры, поскольку он изготовлен по технологии проволочной резки. Блоки

- AAC имеют воздушные пустоты и, следовательно, обладают лучшими огнестойкими свойствами по сравнению с кирпичами из красной глины.

- Однако заменить старые материалы на новые сложно. Сравнительный анализ показывает, что почти по всем параметрам блоки AAC имеют превосходное преимущество перед кирпичами из обожженной глины.

- Использование блоков AAC приводит к экономии общей стоимости проекта; позволяет ускорить процесс строительства, снизить воздействие на окружающую среду и социальную сферу.

- Таким образом, мы можем сделать вывод, что рекомендуется использование блоков AAC вместо кирпича из обожженной глины.

Блоки AAC — это легкий, несущий, теплоизоляционный и прочный строительный продукт. Бакелит, известный производитель, экспортер и поставщик блоков AAC в Гувахати, стремится поставлять клиентам самые лучшие продукты для достижения максимального удовлетворения клиентов. Они сверхлегкие, экологичные, легко транспортируемые; эти блоки AAC очень удобны для строительных целей. B rikolite Блоки AAC — лучший выбор для ваших строительных нужд.

Поделитесь этим постом с другими!

Похожие сообщения

Блочная кладка — Проектирование зданий Wiki

Блоки строятся из бетона или цемента. Они могут иметь полую сердцевину, чтобы сделать их легче и улучшить их изоляционные свойства.Они использовались с 1930-х годов, когда они обычно использовались для внутреннего листа стенок полостей. На тот момент они были сделаны из агрегата камня или промышленных отходов, таких как клинкер или ветерок, отсюда и термин «бризоблок».

Сейчас они используются для самых разных целей, таких как строительство несущих стен, подпорных стен, перегородок и фундаментов.

Стандартный блок имеет размер 440 x 215 мм, что эквивалентно 3 кирпичам в высоту и 2 в длину, максимальный размер, который может поднять один человек.Они доступны в диапазоне ширины от 50 мм до 300 мм.

Тип блока, выбранного для конкретного приложения, будет зависеть от его:

Плотные блоки обычно изготавливаются из цемента, мелкого заполнителя и крупнозернистого заполнителя. Они могут изготавливаться с различной прочностью на раздавливание и, как правило, используются в конструкционных целях, таких как фундаменты и несущие стены.

Обычно они имеют плохую теплоизоляцию и легко впитывают воду, но имеют хорошую тепловую массу.

К преимуществам легких блоков можно отнести их теплоизоляционные характеристики и простоту обращения. В течение последних 80 лет использовались самые разные заполнители — клинкерные блоки (8 частей клинкера на 1 часть цемента) и доменный шлак. Они могут быть немного дороже плотных блоков.

Газоблоки изготавливаются из цемента, извести, песка, пылевидной топливной золы (от электростанций). Они популярны по ряду причин, помимо небольшого веса и хорошей теплоизоляции:

Блоки из автоклавного газобетона (AAC) производятся путем добавления пенообразователя в бетон и последующего упрочнения блоков (автоклавирование) паром.

Растворы не должны быть слишком крепкими. Смеси цемент: песок 1: 3 непригодны, потому что они не выдерживают движения в блоке .

Для наземного использования они могут включать такие смеси, как:

Под землей можно использовать более крепкий раствор, например цемент: известь: песок 1: 0,5: 4.

Плотные блоки обычно кладут в растворы средней прочности 1: 1: 6 или 1: 2: 9. Более прочные минометы могут ограничивать движение и вызывать растрескивание блоков, хотя иногда их рекомендуют ниже уровня земли.