Строительные блоки. Технология производства блоков

Процесс производства строительных блоков на вибростанках Вибромастер можно представить в виде следующей технологической схемы:

Таким образом, производство строительных блоков включает в себя следующие технологические этапы:

Приготовление жесткой бетонной смеси из цемента, заполнителя и воды

Раствор лучше всего готовить в бетономешалке принудительного типа (т.е. со смешивающими лопастями).

Из предлагаемого нами ассортимента это модели смесителей Вибромастер РП-200 и Вибромастер СБ-80. Бетономешалки гравитационного типа («груши») использовать можно, но получить при этом качественное смешивание не получится.

Смешивать также можно и вручную, лопатой в любой емкости. При этом для приготовления жесткой смеси потребуется значительные физические усилия. Крайне мала будет и производительность такого перемешивания.

В зависимости от использованного заполнителя (керамзит, опилки, шлак, песок) получаем соответственно раствор будущего керамзитобетона, опилкобетона, шлакобетона, пескобетона.

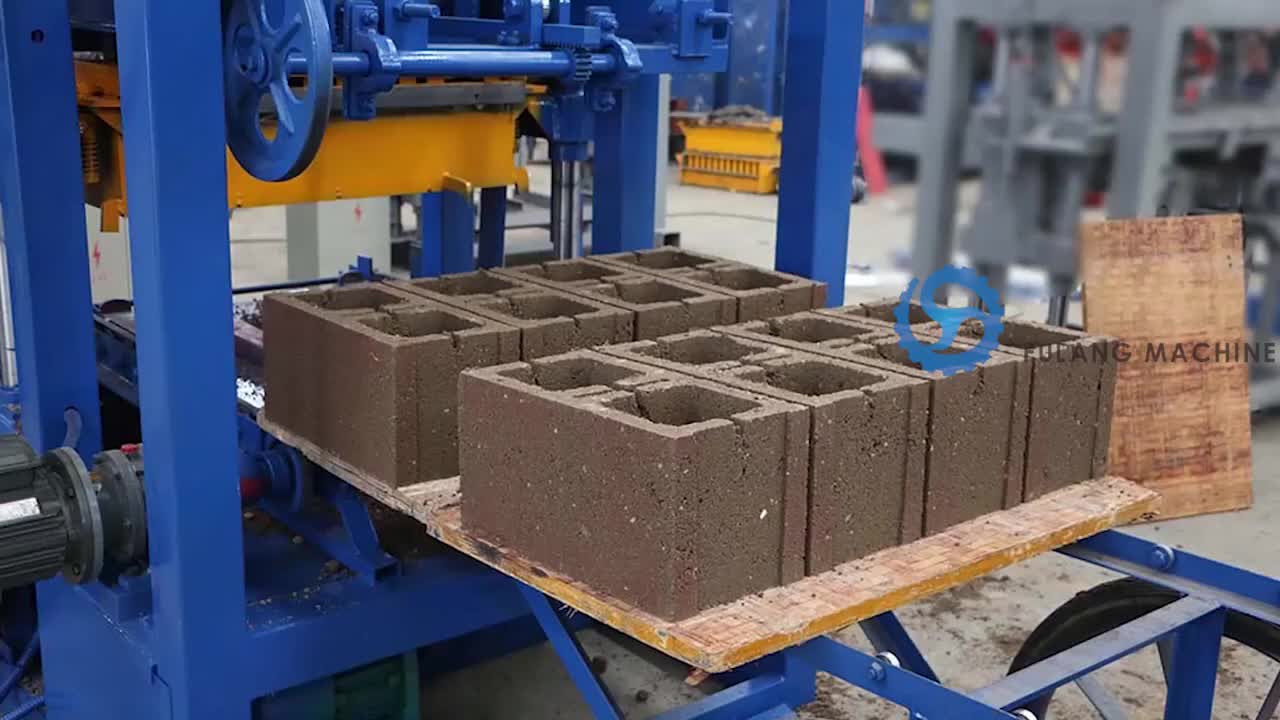

Цикл вибропрессования

Цикл вибропрессования, состоит из следующих этапов:

- Загрузка раствора в форму станка (производится вручную)

- Уплотнение в форме с помощью вибрации и прижима (пуансона).

Уплотнение в форме под действием вибратора занимает обычно 20-30 секунд. Это время и качество уплотнения зависит только от вибратора. На станках «Вибромастер» мы применяем только настоящие сертифицированные вибраторы с большой возмущающей силой. Поэтому качество шлакоблоков и скорость производства гарантируется. - Выемка блока из формы происходит сразу же после уплотнения. Блок остается либо на поддоне, либо прямо на земле (в зависимости от конструкции станка). Жесткий раствор и качественное уплотнение позволяют полученному блоку не рассыпаться и держать форму «самостоятельно» и «не поплыть» во время высыхания. Блок на поддоне можно сразу же перенести на стеллаж для дальнейшей сушки и набора прочности.

Некоторые модели вибростанков «Вибромастер» предусматривают распалубку формы непосредственно на месте сушки.

Некоторые модели вибростанков «Вибромастер» предусматривают распалубку формы непосредственно на месте сушки.

В итоге получаем отформованный стеновой строительный блок. Опять же, в зависимости от состава это может быть:

- керамзитобетонный блок,

- арболитовый блок,

- шлакоблок,

- пескоблок.

Необходимый набор прочности

Набор первоначальной прочности (достаточный для складирования) происходит при естественной температуре от 36 до 96 часов (без применения специальных добавок — ускорителей твердения – ХК, релаксола и других). Это время в данном случае зависит только от свойств цемента и температуры окружающего воздуха.

При использовании указанных ускорителей твердения это время может быть уменьшено до 5-8 часов (в зависимости от дозировки ускорителя).

Очень желательно в первые дни набора прочности предохранять блоки от пересыхания. Для этого достаточно накрывать их пэ пленкой. Также можно время от времени поливать блоки водой.

Набор отпускной прочности (согласно ГОСТ — не менее 50% от расчетной окончательной) происходит при положительной температуре примерно в течение недели. После этого периода блоки уже можно продавать потребителю и использовать на стройплощадке.

Набор 100%-ой прочности протекает в течение 28 суток при положительной температуре.

Технология производства блоков в виде печатной брошюры бесплатно прилагается к любому из станков «Вибромастер». В «Технологии производства строительных блоков» (ее объем — свыше ста страниц текстовой и графической информации) приведены все возможные составы формовочной смеси (в т.ч. и бесцементные, на основе природных вяжущих веществ — извести, гипса, магнезии и их смесей) для изготовления шлакоблоков, керамзитобетонных блоков, арболитовых блоков, пескоблоков, саманных камней из грунтобетона, а также для всех других видов блоков. Используя приведенные в технологии методики, Вы также сможете самостоятельно рассчитать составы смесей с использованием имеющихся в Вашем распоряжении местных заполнителей.

Фактически — это целый справочник по всем основным вопросам производства строительных блоков. Отдельно от оборудования он не предоставляется и не продается.Помимо технологии производства к установкам прилагается подробная инструкция по работе с ними. Для работы на установках не требуется специального обучения и каких-то особенных навыков работы. Будет достаточно внимательно ознакомиться с технологией производства и инструкцией.

Вы также можете посмотреть следующие разделы

- Cтроительные блоки

- Исходные компоненты

- Конструкция станков

- Сертификация

- О нашей марке «Вибромастер»

- Полезные статьи

- ГОСТы и СНиПы

- Термоблок

Оборудование для производства бетона, ЖБИ изделий, заводов ЖБИ, тротуарной плитки Россия

Блок-линии – это оборудование для производства бетонных блоков, брусчатки (тротуарной плитки), дымоходов. Завод по производству блоков способен производить до 2000 блоков/ч.

Линии изготавливают различные виды блоков: пустые блоки, легкие блоки, цельные блоки, изоляционные блоки, бордюрные блоки, блоки для сада.

Оборудование для производства бетонных блоков, брусчатки, тротуарной плитки, вибропрессы.

|

|

|

|

|

|

Компоненты и опции для производства блоков, брусчатки, тротуарной плитки, бордюров.

Изоляционные блоки

Изоляционные блоки состоят из двух обычных легких бетонных блока с изолирующим слоем полиуретановой пены между ними. Толщина обоих бетонных блоков и полиуретана может меняться от степени нужной изоляции.

Подробнее

Стенды

Стенды могут комбинироваться в модули так, как нужно для работы. Доступны с изолированными автоматическими воротами.

Подробнее

Формировочный пресс-штамп

Все пресс-штампы делаются по заказу, поэтому изготовленный блок имеет форму, которую Вы хотите, и пресс-штамп походит к Вашей технике. Пресс-штамп состоит из скрученных коробки и деталей. Быстроизнашиваемые части легко заменить после того, как они износились. Они сделаны из закаленной стали. Закаленная сталь обеспечивает возможность долгого использования деталей.

Подробнее

Машина для укладки на поддоны

Гидравлическая автоматическая система для укладки бетонных блоков.

Подробнее

Роликовый/цепной конвейер

Роликовые и цепные конвейеры для транпосртировки пустых и полных поддонов и свободных бетонных блоков, специально адаптированных для работы.

Подробнее

«Челябинский Завод Бетонных Изделий» — производство и поставка стеновых бетонных блоков, шлакоблоков

Можно ли построить хороший дом и при этом не разориться на материалах?

Стройка начинается с ответов на вопросы — из какого материала будет дом и сколько все это будет стоить. Строительных материалов сейчас очень много, остается только выбрать подходящий по характеристикам и стоимости материал. Если выбранный материал недорогой и кроме этого еще и позволяет сократить расходы на укладку, на утепление дома и на сопутствующие материалы (раствор, леса, строительные механизмы и т.д.), а также свести к минимум время на все работы, то считайте, что вам повезло.

Строительных материалов сейчас очень много, остается только выбрать подходящий по характеристикам и стоимости материал. Если выбранный материал недорогой и кроме этого еще и позволяет сократить расходы на укладку, на утепление дома и на сопутствующие материалы (раствор, леса, строительные механизмы и т.д.), а также свести к минимум время на все работы, то считайте, что вам повезло.

Современное строительство, в том числе и индивидуальное, предъявляет к строительным материалам особые требования по энерго-, теплоэффективности и экономичности. Одним из таких материалов, которые отвечают требованиям новых СНиПов по теплотехнике зданий является стеновой бетоноблок.

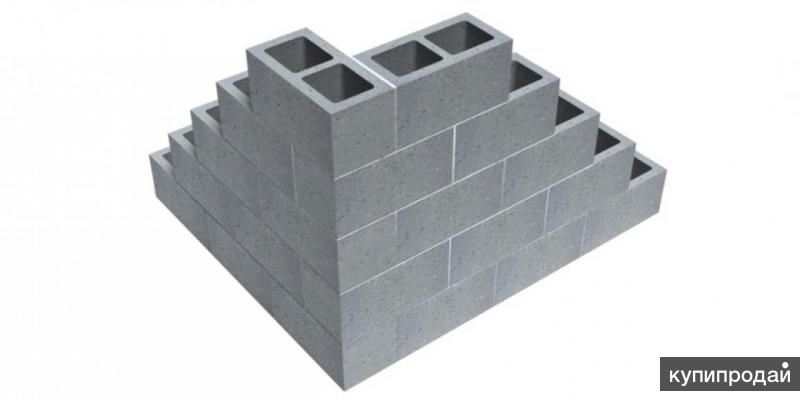

ООО «Челябинский завод бетонных изделий» производит стеновой бетоноблок пустотностью 28%, размерами 400х200х200. Блоки изготавливаются по технологии вибропрессования. Масса блока 20 кг., плотность 1400 кг/м3, М 90. Блоки упакованы на поддоны по 48-50 шт. Вес поддона с блоками — 1000 кг.

Благодаря своей форме и размерам стеновой бетонный блок позволяет значительно сокращать временные и финансовые траты на стройку. Экономия начинается еще на этапе доставки блоков к месту строительства. Вы можете одной машиной привезти гораздо больший объем стеновых блоков по сравнению с кирпичом. Грубо говоря — машина загруженная стеновыми блоками за один рейс может привезти материал сразу на целый дом!

Отличная теплоизоляция стен. Благодаря наличию пустот (до 30% от объема) блоки хорошо держат тепло. Значит вам не придется нести дополнительные траты на последующую теплоизоляцию стен.

Сокращение сроков строительства. Используя стеновые блоки вы сокращаете время на кладку стен. Для примера, чтобы положить 100м2 кирпичной стены требуется около 300 чел./часов, а чтобы сложить ту же площадь из стеновых бетонных блоков нало потратить 200 чел./часов!

Снижение расхода материалов.

Снижение стоимости строительства. Учитывая то, что вы не платите лишних денег за доставку материалов, не арендуете дорогую технику (погрузчики, краны и т.д.), снижаете расход раствора и материалов, в целом и стоимость строительства из бетоноблоков будет ниже на 25-30% по сравнению со стройкой из кирпича.

Снижение давления на фундамент. Стеновые блоки — легкий материал, поэтому стены из них будут иметь меньший вес по сравнению с кирпичными, а значит и нагрузка на фундамент будет меньше (в среднем в 1,5-2 раза). Это, в свою очередь, приводит к снижению затрат и на возведение фундамента.

Экологическая чистота. В составе блоков нет примеси доменного шлака, а значит и не будет выделений вредных веществ в процессе эксплуатации дома.

Увеличение полезной/жилой площади постройки. За счет уменьшения толщины стен вы получаете большую площадь внутренних помещений!

Возможность использовать разные цветовые решения. Блоки выпускаются нескольких основых цветов — серый, светло-серый, зелёный, жёлтый, красный. Комбинируя их можно создать неповторимый облик своего дома!

Кроме этого стеновые блоки — универсальный строительный материал. Они могут применяться для постройки как жилых и административных зданий так и для дач, гаражей и ограждений.

Можно ли построить небольшой бизнес по производству бетонных блоков?

Даже в период кризиса строительство разных объектов не прекращается. Иногда даже наоборот, его масштабы только растут. Естественно, любая постройка не будет полноценной без нормального фундамента. Поэтому производство бетонных блоков всегда будет востребованным. Но здесь возникает вопрос – можно ли такой тип бизнеса рассматривать как стартап с относительно небольшими вложениями или же подобное производство подходит исключительно для больших заводов? Ответ достаточно прост. Благодаря современным методикам производства бетонных блоков подобный бизнес можно организовать и в небольших масштабах с минимальными затратами. Попробуем же разобраться, что для этого нужно.

Благодаря современным методикам производства бетонных блоков подобный бизнес можно организовать и в небольших масштабах с минимальными затратами. Попробуем же разобраться, что для этого нужно.

Выбор способа изготовления

Сегодня в большинстве своём на производстве используются два основных способа формирования бетонных блоков:

1) Вибропрессование.

Благодаря такому методу можно организовать производство бетонных блоков даже в маленьком цеху с минимальными производственными затратами. В нём используется специальная сухая смесь, которая формируется в специальных виброформах в блоки. Делается это прямо на полу, здесь же происходит и распалубка. Единственное техническое требование к помещению: ровный, твёрдый пол, который сможет гасить колебания.

2) Заливка товарного бетона в формы и его пропарка.

Это более сложный и промышленный способ изготовления бетонных блоков. Да, таким образом скорость производства ускоряется и разнообразие блоков существенно увеличивается. Но при этом для организации такого производства потребуется высокий уровень автоматизации и сложная техника (парогенераторы, рельсовые тележки, подъёмные механизмы и т.д.).

Таким образом, для небольшого цеха идеально подойдёт способ вибропрессования блоков. Если же вы хотите организовать производство в промышленных масштабах – стоит обратить внимание на пропарку.

Особенности производства

Если вы выбрали производство бетонных блоков путём вибропрессования, то в первую очередь стоит закупить виброформы. Они могут быть объёмом на 2 или 4 блока. С помощью одной такой виброформы в день можно производить до 32 бетонных блоков. Всего для организации полноценного производства на начальных этапах будет достаточно 2-3 виброформы.

Дополнительно вам обязательно понадобится роторные бетономешалки и грузоподъёмные механизмы.

Выбирая последний, вы можете отталкиваться от своего начального бюджета. Это может быть, как козловой кран или электролебёдка, так и простой вилочный погрузчик. Главное требование – грузоподъёмность до 1.4 тонны.

Что касается помещения, то обычно небольшое производство бетонных блоков путём вибропрессования – это сезонное предприятие на летний период (с апреля по октябрь). Это связано с обычными в наших широтах зимними «каникулами» среди малого строительного бизнеса. Поэтому организовывать такое производство можно даже под навесом на открытой площадке с ровной твёрдой поверхностью площадью около 250-300 кв. м. Если же вы собираетесь работать и в зимний период, то лучше подобрать соответствующее помещение в промышленных зданиях.

Что касается рабочей силы, то для организации бизнеса по производству блоков путём вибропрессования (на 2-3 виброформы) на начальном этапе будет достаточно 2-3 наёмных рабочих.

Финансовая сторона

В большинстве случаев бизнес по производству бетонных блоков выходит на самоокупаемость после 2-3 месяцев непрерывной работе. На практике это выглядит так:

1) Стартовый капитал. Для того, чтобы организовать подобное производство вам понадобится около $10 тыс. Этого будет достаточно для закупки виброформ и другого оборудования, приобретения расходных материалов (цемент, песок, щебень), расходов на зарплату и аренду участка.

2) Стоимость одного бетонного блока в среднем составляет $15 при наценке 30%. В день одна виброформа производит до 35 блоков, две – 70 блоков. Таким образом, с двух виброформ можно получать прибыль в $315 в день или $7.5 тыс. в месяц.

При таком подходе бизнес выйдет на окупаемость всего за пару месяцев. Конечно, такие расчёты достаточно приблизительны и не учитывают нюансы разных регионов и прочие непредвиденные мелочи. Также у вас должна быть изначально хорошо налажена модель сбыта (идеально если это будут объекты мелкого строительства в вашем регионе, чтобы минимизировать транспортные затраты). Но даже с такими нюансами бизнес по производству бетонных блоков продолжает оставаться потенциально очень выгодным и быстро окупающимся предприятием с минимальными стартовыми вложениями.

Но даже с такими нюансами бизнес по производству бетонных блоков продолжает оставаться потенциально очень выгодным и быстро окупающимся предприятием с минимальными стартовыми вложениями.

Не забываем делится материалом с друзьями в социальных сетях и рассказывать им о новых идеях для бизнеса каждый день.

Оборудование для производства бетонных блоков, вибропресс

Промышленное оборудование для производства бетонных блоков — вибропрессы, предоставляют возможность обеспечить застройщиков необходимым количеством строительного материала для возведения фундамента, стен, межкомнатных перегородок, благоустройства муниципальных территорий, частных владений.

Конструктивные особенности вибропрессов

Ассортимент продукции включает блоки стеновые цельные и пустотелые усиленные или облегченные, половинчатые блоки, облицовочный материал, декоративную плитку, элементы для оформления фасадов, заборов, обустройства дорожек. Использование вибропресса позволяет получать прочный строительный материал разной высоты и габаритных размеров. Его применение в строительстве разрешается на 28 сутки после изготовления.

В составе бетонных растворов для производства блоков находится песчано-цементная смесь, а также наполнители, пластификаторы. Они применяются с целью улучшения качественных характеристик продукции, снижения ее веса и теплопроводности. Приобретение вибропресса для производства бетонных блоков является ответственным решением, позволяющим открыть свой бизнес. При его выборе следует уделять внимание ряду характеристик.

Критерии выбора вибропресса:

- габаритные размеры, эксплуатационная масса, степень мобильности;

- вид: однорядный или многорядный вибропресс, вибростанок;

- производительность за одну смену;

- количество обслуживаемого персонала, необходимого для стабильной работы устройства;

- напряжение и мощность;

- время полного цикла;

- конструкция матрицы и количество вибраторов;

- площадь формирования;

- компания-производитель, состояние, цена.

Уделяя внимание таким критериям выбора, в Украине можно купить вибропресс по выгодной стоимости и избежать ошибок при ведении предпринимательской деятельности.

Покупка на портале Autoline

На сайте специализированного маркетплейса Autoline представлено свыше 130 объявлений по продаже вибропрессов б/у и новых. Вниманию заказчиков предлагаются модели оборудования для производства бетонных блоков известных торговых марок: Constmach, Noval, Man, Zzbo, Pft, Sumab и другие, а также оригинальные запасные части к технике.

По указанным номерам телефона всегда можно связаться с локальными продавцами и уточнить реальную стоимость товара, сроки и условия проведения товарно-денежной сделки. Подача заявок на покупку выбранной модели станка для вибропрессования бетонных растворов осуществляется в формате онлайн. Заказывайте вибропрессы на специализированном интернет-портале Autoline по самым выгодным для вас ценам и по достоинству оцените удобство его приобретения.

АО Завод «КОТТЕДЖ» -производство ячеистого бетона и газобетона

Одним из первых и ведущих лидеров самарской строительной индустрии является АО Завод «КОТТЕДЖ».

Основной деятельностью АО Завод «КОТТЕДЖ» является производство газобетонных блоков методом автоклавного твердения для любого вида строительства.

Любой строитель понимает, как важен в строительстве качественный стройматериал. Ведь экономия на материалах всегда возвращается бумерангом на неудовлетворительных итогах полностью проделанной ремонтной либо строительной сфере. Одними из серьезных сырьевых товаров в стройке выступают строительные блоки, поскольку именно из них получаются главные конструкции предстоящего жилища – стены. Толстые и прочные стены – это всегда гарант благополучной жизнедеятельности в новом жилье. Газобетонные блоки «КОТТЕДЖ» в полной степени подходят таким параметрам.

Высокое качество газобетонных блоков АО Завод «КОТТЕДЖ» подтверждено множеством наград на различных выставках и конкурсах. Неоднократно компания становилась лауреатом Всероссийского конкурса «Лучшее предприятие стройматериалов и стройиндустрии».

Неоднократно компания становилась лауреатом Всероссийского конкурса «Лучшее предприятие стройматериалов и стройиндустрии».

В год мы производим свыше 220 тысяч м3 ячеисто-бетонных блоков на немецком специализированном оборудовании фирмы «YTONG».

Газобетон АО Завод «КОТТЕДЖ» — это материал с уникальными свойствами. В нем соединились лучшие качества двух самых древних материалов: камня и дерева. Газобетон удовлетворяет всем требованиям экологов, так как не содержит никаких вредных для здоровья человека компонентов, а также не выделяет в окружающую среду газы и пыль.

1. Газобетон «КОТТЕДЖ» является «легким » среди массивных стройматериалов. Малый вес дает значительные преимущества при обработке, транспортировке, а также существенно удешевляет стоимость фундаментов и несущих конструкций.

2. Строительные конструкции «КОТТЕДЖ» обладают высокой прочностью и могут принимать относительно высокие допустимые напряжения сжатия, которые достаточны для принятия нагрузок в зданиях, сжатия, чем для каменной кладки с обычными растворами.

3. Ячеистый бетон «КОТТЕДЖ» обладает высокими теплоизоляционными свойствами. Особо следует отметить: строительная система «КОТТЕДЖ» заключает в себе конструктивные решения не только по внутренним и наружным стенам, но и по перекрытиям, покрытиям. Допустимые максимальные величины потребности годового теплоснабжения при применении газобетона «КОТТЕДЖ» на стенах, перекрытиях, покрытиях остаются далеко внизу.

4. Ячеистый бетон «КОТТЕДЖ» имеет способность к аккумуляции тепла. Он выравнивает температурные колебания и тем самым создает оптимальный климат в помещениях и способствует дальнейшему снижению потребности в тепле.

5. Газобетон «КОТТЕДЖ» открыт для диффузии и может выравнивать влажность воздуха через поглощение и отдачу влажности.

6. Строительные конструкции «КОТТЕДЖ» идеальны для противопожарной защиты, так как являются негорючим стройматериалом.

7. Строительный материал ««КОТТЕДЖ» обладает высокой морозоустойчивостью — 250 циклов. Это соответствует примерно 500-летнему сроку службы дома.

8. Ограждающие конструкции «КОТТЕДЖ» создают хорошую звукоизоляционную защиту.

Газобетон «Коттедж» сочетает в себе высокие потребительские свойства и низкую себестоимость строительства по сравнению с пеноблоками, он применяется как при возведении дорого жилья повышенной комфортности, так и для объектов эконом-класса. Это делает газобетон одним из наиболее перспективных материалов.

В качестве дополнительных товаров и услуг мы производим сухие клеевые смеси, подходящие для работы с газобетоном, разрабатываем проекты, которые предусматривают частичное или полное использование ячеистого бетона.

«КОТТЕДЖ» — это полный цикл строительства от разработки проекта до готового здания.

Бетонные Заводы Для Производства ЖБИ

Широкое Основное ШассиПлатформы техобслуживания на основном шасси являются самыми большими на рынке. Кабина управления установлена на шасси, что позволяет оператору незамедлительно реагировать на различные ситуации в процессе производства.

Высокая Точность ВзвешиванияТяжелая Металлоконструкция Шасси: это залог минимизации вибраций возникающих при нормальной работе, появляющихся в процессе загрузки, при работе ременно-приводных механизмов при смешивании. Меньшая вибрация не только повышает точность, но и увеличивает скорость взвешивания, что способствует общей эффективности и производительности установки.

Независимые Весовые Бункера:

на всех бетоносмесительных установках MEKA весовые бункер-дозаторы цемента, воды, хим. добавок и других компонентов смеси

устанавливаются на отдельные шасси для минимизации вибраций. Установка весовых дозаторов непосредственно

на шасси бетоносмесителя подвергает их вибрации передающейся от крутящихся и движущихся элементов

систем подачи и перемешивания инертных материалов. Вибрация плохо влияет на процессы взвешивания,

который становится менее точным и требует большего временного интервала для завершения процесса.

Вибрация оказывает негативное влияние как на точность, так и на скорость дозирования.

добавок и других компонентов смеси

устанавливаются на отдельные шасси для минимизации вибраций. Установка весовых дозаторов непосредственно

на шасси бетоносмесителя подвергает их вибрации передающейся от крутящихся и движущихся элементов

систем подачи и перемешивания инертных материалов. Вибрация плохо влияет на процессы взвешивания,

который становится менее точным и требует большего временного интервала для завершения процесса.

Вибрация оказывает негативное влияние как на точность, так и на скорость дозирования.

Много-тензодатчиковая Система: каждый из весовых дозаторов цемента и воды для оптимизации распределения нагрузки и максимальной точности оснащены двумя тензодатчиками. С другой стороны, карданные соединения допускают свободное движение тем самым предотвращают поломку тензодатчиков и других соединений. MEKA никогда не устанавливает весовые бункер-дозаторы на бетоносмеситель.

Система Двухтросового Скипового Подъемника (WS)Все системы скиповых подъемников МЕКА представляют собой подъемный механизм из двух независимых троссов с гибким соединением скипа. Данное решение увеличивает срок службы тросов, снижает риски выхода из строя подъемного механизма и повышает безопасность персонала.

Skip Hoist Safety System(WS)ВСЕ системы скиповых подъемников МЕКА оборудованы механизмами контроля натяжения тросов. При ослаблении заданного натяжения на одном из тросов или какой -либо другой неисправности троса — автоматически включается система отображения и оповещения оператора. Своевременное предупреждение и аварийная остановка предупреждают о неисправностях и предотвращают падение скипа, создавая безопасные условия работы персоналы и всей установки в целом.

Своевременное предупреждение и аварийная остановка предупреждают о неисправностях и предотвращают падение скипа, создавая безопасные условия работы персоналы и всей установки в целом.

Каждый отсек бункера инертных материалов бетоносмесительной установки MB-30WS оснащен двумя пневматическими выгрузными затворами, что обеспечивает быструю выгрузку инертных материалов на весовую ленту и самое важное — обеспечивает точное дозирование с максимальной точностью.

Полная Предварительная Прокладка и Тестирование Кабелей на ФабрикеПоскольку прокладка и подключение оборудования предварительно производится на фабрике МЕКА, на площадке почти не требуется проведение работ с кабелями, что сводит к минимуму время ввода в эксплуатацию всей установки. Все механические и электрические узлы предварительно проверятся и тестируются до момента отгрузки оборудования заказчику на наличие каких-либо неисправностей тем самым повышая качество и надежность поставляемого завода.

Высококачественные КомплектующиеМы предлагаем только высококачественные комплектующие от всемирно известных брендов. Большинство комплектующих можно легко найти на мировых рынках. Фактор, который обеспечивает долговременную, надежную и непрерывную работу оборудования.

Радиальная или Реверсивная Система Предварительной Загрузки Инертных МатериаловДабы снизить расходы на возведение одностороннего или двухстороннего пандуса для загрузки инертных посредством погрузчика, мы разработали систему для загрузки и распределения инертных материалов по соответствующим бункерам без каких-либо затрат на фундамент или пандус.

Опциональное Оборудование для Разных Климатических Условий

Охладительные Установки (чиллеры):

МЕКА предлагает ряд чиллерных систем с возможностью использования в паре с бетоносмесительными заводами. Пожалуйста просмотрите

страницу Чиллер для подробной информации. Весовые Бункер-дозаторы Льда: MEKA предлагает дозаторы

взвешивания льда для реализации добавления чешуйчатого льда во время производства бетона в особо

жарких климатических условиях. Шнековые Конвейеры для Льда: MEKA предлагает шнеки для транспортировки

льда с целью последующего добавления чешуйчатого льда во время производства бетона в особо жарких

климатических условиях.

Пожалуйста просмотрите

страницу Чиллер для подробной информации. Весовые Бункер-дозаторы Льда: MEKA предлагает дозаторы

взвешивания льда для реализации добавления чешуйчатого льда во время производства бетона в особо

жарких климатических условиях. Шнековые Конвейеры для Льда: MEKA предлагает шнеки для транспортировки

льда с целью последующего добавления чешуйчатого льда во время производства бетона в особо жарких

климатических условиях.

Обогрев (Обшивка): МЕКА предлагает обшивку бетоносмесительных установок сандвич панелями и профильным листом. Парогенераторы: Парогенераторы характеризуются относительно коротким периодом подготовки и выдачи пара относительно бойлерных котлов. Доступны варианты с использованием разного вида топлива. Регистры под Пар/Горячую Воду Узнать больше

Производственный процессCMU | Кладка Nitterhouse

В Nitterhouse Masonry Products мы гордимся каждым производимым нами блоком, брусчаткой и камнем. Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и наилучшим качеством.

Изготовление бетонных блоков в Nitterhouse Masonry Процесс изготовления бетонной кладки (CMU) не сильно изменился с момента его создания в начале 1900-х годов.Сырье смешивают с водой, формуют в форму и оставляют на некоторое время для отверждения. Базовый процесс прост, но с развитием отрасли на протяжении многих лет производство CMU превратилось в науку о химической инженерии и архитектурной целостности.

С момента основания в 1923 году как Nitterhouse Concrete Products до семьи компаний по производству бетона и камня, которая сегодня является Nitterhouse, мы создали более совершенные системы для увеличения производства, контроля качества, мониторинга процессов и широкого спектра архитектурных бетонных изделий.В нашем процессе CMU используются лучшие технологии и оборудование, которым управляет и контролирует специальная команда, которая гордится каждым производимым нами блоком.

Мы предлагаем широкий выбор визуальных эффектов и создаем определенные конструкции, которые обеспечивают определенные структурные особенности для уникальных приложений. Вы обнаружите, что эстетически приятная естественная красота камня проявляется по-разному в зависимости от типа блока. Кроме того, переработанный материал в нашей переработанной CMU может быть именно тем, что необходимо для вашей следующей экологически ориентированной сборки.

Хотя у вас есть большой выбор внешнего вида архитектурного блока, основной процесс изготовления бетонного блока остается таким же. Будут варьироваться тип и количество сырья, а также время отверждения, а условия окружающей среды будут регулироваться в зависимости от качества, необходимого для готового продукта. Мы предлагаем наш процесс изготовления блоков CMU, чтобы помочь архитекторам реализовать наши производственные возможности, помочь инженерам выбрать блок, который является структурно стабильным для их конструкции, и дать возможность подрядчикам по кладке знать, что можно быстро произвести, когда это необходимо.

МатериалыОбычно для изготовления бетонных блоков требуется всего два типа материалов: заполнители и цементы. Такие агрегаты, как песок и щебень, образуют основную структуру блока. Цемент действует как связующее, которое скрепляет агрегаты и затвердевает при смешивании с водой.

Песок, камень и цемент на наши заводы доставляются крупнотоннажными самосвалами из местных карьеров. Заполнители хранятся в открытых ящиках на территории нашего двора.Поскольку цемент чувствителен к влаге, его выдувают в наши цементные силосы. У нас есть различные типы и размеры заполнителей и цементов для производства нашей разнообразной линейки архитектурных бетонных блоков.

Заполнители хранятся в открытых ящиках на территории нашего двора.Поскольку цемент чувствителен к влаге, его выдувают в наши цементные силосы. У нас есть различные типы и размеры заполнителей и цементов для производства нашей разнообразной линейки архитектурных бетонных блоков.

Каждая единица бетонного блока будет содержать следующие материалы в различных количествах и вариациях в зависимости от того, какой тип архитектурного блока мы используем на производственной линии:

Производственный процессПо сравнению с бетонными смесями, используемыми для общих строительных целей, смесь для бетонных блоков будет иметь более высокое соотношение песка, гравия и воды.В результате получается сухая густая смесь с высокой прочностью на сжатие, которая сохраняет свою форму при извлечении из блочной формы.

Материалы, необходимые в течение дня, собираются во дворе фронтальным погрузчиком и сбрасываются в закрытые отсеки, подключенные к производственной линии. Наш оператор станка выбирает количество сырья, необходимое для производимой партии, с помощью нашей компьютеризированной системы, которая точно измеряет и высвобождает материал для изготовления блока того типа, который мы используем.

Вот как проходит процесс:

- Смешивание

После измерения необходимого количества материалов они выгружаются на конвейерную ленту. Конвейер перемещает материалы в смеситель объемом 1,75 куб. Ярда, куда добавляется вода по мере заливки заполнителей и бетона. Вода также точно контролируется с помощью нашей электронной измерительной системы, чтобы смесь не была слишком влажной или слишком сухой.

Затем добавляют любые дополнительные добавки, такие как водоотталкивающие агенты или пигменты, и смесь перемешивают в течение шести-восьми минут.

- Багет

Когда смесь должным образом смешана, бетон перемещается на другую конвейерную ленту, которая направляется в нашу блочную машину. Одна из наших различных форм будет настроена для конкретного типа CMU, который мы производим для данной партии. После заливки шихты в формы блочная машина уплотняет бетонную смесь вибрацией. Мы делаем это, чтобы придать бетону прочность и закрепить бетон в блок.

Одна из наших различных форм будет настроена для конкретного типа CMU, который мы производим для данной партии. После заливки шихты в формы блочная машина уплотняет бетонную смесь вибрацией. Мы делаем это, чтобы придать бетону прочность и закрепить бетон в блок.

Формовка бетона — самый важный этап в изготовлении CMU.Правильное сжатие необходимо для получения качественного готового продукта. Материалы загружаются в формы с измеренной скоростью потока, а время и сила вибрации точно контролируются, чтобы обеспечить подходящую высоту и прочность блока.

Когда достигается надлежащее сжатие и уплотнение, блок выталкивается из формы на стальной поддон, чтобы его можно было транспортировать в нашу печь для отверждения. На этом этапе цемент называют «зеленым блоком», прежде чем он затвердеет.

- Отверждение

Затем поддоны перемещаются на тележки, которые перемещаются в нашу паровую печь низкого давления для нагрева. Обычно стеллаж для бетонных блоков предварительно устанавливается в печи при нормальной влажности и температуре (от 70 до 100 градусов по Фаренгейту) на срок до трех часов. Затем пар постепенно вводится в печь, и температура медленно повышается до необходимого уровня.

Когда достигается максимальная температура, пар и нагрев отключаются, и блоки отверждаются еще от 12 до 18 часов в горячем влажном воздухе.Затем влажный воздух выпускается из печи, и температура повышается, чтобы полностью высушить блок.

Блок обычно полимеризуется в течение 16-24 часов при высокой влажности и средней температуре около 100 градусов по Фаренгейту.

- Создание кубов и хранение

По окончании отверждения бетонный блок выкатывается из печи. Затем каждый блок разбирается и помещается на конвейер. Они переходят к нашей кубической системе, которая укладывает блоки на деревянный поддон.Каждый блок выровнен и уложен в куб, четыре блока в поперечнике, два блока в глубину и шесть блоков в высоту.

Наши блоки с разъемной поверхностью, например, отливаются из двух блоков, соединенных вместе. Как только они затвердеют, двойные блоки проходят через наш сплиттер. Разделитель ударяет по соединенным блокам, заставляя их ломаться и создавать грубую текстуру на одной стороне каждой части. Затем они складываются в куб.

Мы оборачиваем кубик в пластик для безопасности и защиты от непогоды, и его забирают вилочным погрузчиком для размещения в соответствующей части нашего двора для этого конкретного типа блока или для определенного заказа.Отсюда приедут блочные грузовики и будут загружать продукт по мере необходимости.

Обеспечение качества на нашем производстве CMU

Различные участки нашего завода постоянно контролируются, чтобы подтвердить, что мы производим блоки с конкретными характеристиками. Будь то прочность, атмосферостойкость и химическая стойкость или технические характеристики конструкции, у нас есть электронный контроль, и операторы станков постоянно следят за тем, чтобы готовый блок работал должным образом. Гарантируем:

- Заполнители и цемент взвешиваются с помощью электроники, чтобы убедиться, что правильные части каждого материала, которые влияют на внешний вид, ощущение и долговечность блока, являются правильными.

- Содержание влаги в песке и гравии измеряется ультразвуковыми датчиками, поэтому к смеси может быть добавлено точное количество воды для точного содержания воды, необходимого для замеса.

- Размер и плотность каждого блока проверяется датчиками лазерного луча при выходе каждого блока из блочной машины.

- Среда отверждения регулируется электроникой для контроля времени цикла, температуры и давления. Вся информация записывается по каждой партии.

- Готовые блоки проходят испытания на различные качества, такие как звукопроницаемость, водопроницаемость, огнестойкость, прочность и усадка.

Бетонный блок должен выдерживать суровые погодные условия, огонь и другие формы серьезных повреждений. Нет ничего лучше, чем строить из блоков, если вам нужен прочный, огнестойкий, устойчивый к насекомым и вторжению строительный материал. Мы заботимся о сохранении целостности каждого блока, покидающего наше растение.

Нет ничего лучше, чем строить из блоков, если вам нужен прочный, огнестойкий, устойчивый к насекомым и вторжению строительный материал. Мы заботимся о сохранении целостности каждого блока, покидающего наше растение.

В Nitterhouse Masonry Products мы гордимся каждым производимым нами блоком, брусчаткой и камнем.Мы всегда следим за тем, чтобы вся наша продукция производилась в соответствии с высочайшими стандартами и наилучшим качеством. Наша линейка архитектурных бетонных блоков включает в себя множество вариантов с текстурированной поверхностью или гладкой облицовкой, а также различных цветов, форм и размеров, чтобы предоставить профессионалам в области дизайна широкий спектр возможностей для строительства бетонной кладки.

Если вам нужен базовый бетонный блок для срочной работы, у вас есть архитектурная особенность для строительства или вам нужен особый вид сложного офисного здания, мы можем изготовить нужный вам блок.Ознакомьтесь с каждой единицей бетонных блоков, чтобы узнать все, что доступно для вашего следующего строительного проекта:

- Шлифованная поверхность. Наша шлифованная поверхность CMU отшлифована, по крайней мере, с одной стороны, что придает ей гладкую, богатую поверхность. С 20 стандартными цветами у вас будет множество вариантов сочетания цветов, но мы также можем настроить пигмент в соответствии с вашими требованиями к дизайну.

- Раздельная поверхность. Этот текстурированный блок поставляется со стандартной отделкой Split Face, Split Wide Profile и Split Fluted, чтобы удовлетворить широкий спектр архитектурных образов.Глубина и размер этой конструкции являются фаворитом для различных внутренних и внешних строительных проектов и, как и многие из наших CMU, могут использоваться на уровне или ниже.

- Античная отделка. Наш Antique CMU обработан дробью, которая красиво обнажает находящийся под ним камень.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет именно для вашего проекта. Этот блок обеспечивает прекрасный, выветренный вид с деревенской текстурой, которая используется как для внутреннего, так и для внешнего строительства.

У нас есть несколько стандартных цветов, и если они вам не подходят, мы можем настроить цвет именно для вашего проекта. Этот блок обеспечивает прекрасный, выветренный вид с деревенской текстурой, которая используется как для внутреннего, так и для внешнего строительства. - Традиционный монарх. В нашей линейке Monarch Traditional вы получаете вид глиняного кирпича с качеством блока. Эти CMU имеют длину и глубину обычного блока, но высоту стандартного кирпича. Вы можете использовать этот блок на уровне и ниже. Мы разработали их в соответствии со стандартами ASTM-C90 для несущей бетонной кладки.

- Elite CMU. Нет необходимости укладывать блок и облицовывать его керамической плиткой для внутренних работ.Наш Elite CMU — это выдающийся строительный материал для превосходного качества как интерьера, так и экстерьера. Эти полированные и наполненные блоки с такими вариантами цвета, как лосось и ружейный металл, идеально подходят для крупных коммерческих проектов, таких как школы или муниципальные здания, где требуется это прикосновение цвета и стиля. Лица шлифуются, а затем заполняются наполнителем из акриловой смолы. После полировки они герметизируются нашим герметиком, совместимым с летучими органическими соединениями (ЛОС).

- CMU из вторичного сырья. Наша переработанная КИП «Eco-Smart» производится с нашей шлифованной и разделенной лицевой панелью.С минимум 30% переработанного материала, это популярный выбор для вашего экологически ориентированного проекта. Переработанный контент будет приносить баллы LEED (Лидерство в энергетике и экологическом дизайне) для вашего устойчивого развития.

- Камень наследия. Наш Камень Наследия — это архитектурный блок из фанеры, который демонстрирует совокупное содержание блока. Он изготовлен с прочностью 8500 фунтов на квадратный дюйм и поглощением менее 5%.

В нашей линейке Legacy есть четыре разных вида отделки, которые часто смешиваются в одном проекте для визуальной привлекательности и структуры:

В нашей линейке Legacy есть четыре разных вида отделки, которые часто смешиваются в одном проекте для визуальной привлекательности и структуры: - Linear Collection — две отделки на одном блоке: шлифовка и дробеструйная обработка.Ширина каждой полосы настраивается для соответствия уникальному дизайну, а между двумя разными видами отделки есть глубокие линии.

- Текстурированный — поверхность обработана дробеструйной обработкой, что придает легкую текстуру и размер.

- Terrazzo — законченный с отшлифованной поверхностью, гладкий и полированный, определяет этот бетонный блок. Его часто используют для обозначения полос.

- Точеный циферблат — отделка, напоминающая ограненный известняк, эти камни часто используются в качестве акцентных полос для разделения больших участков одного цвета и текстуры.

Выберите нужный блок различных форм для конкретных строительных приложений. Мы производим специальные формы бетонных блоков для строительства соединительных балок, контрольных швов, закругленных углов и многих других архитектурных планов.

Все архитектурные CMU Nitterhouse герметизированы герметиком на водной основе из акриловой смолы, совместимым с летучими органическими соединениями, и должны быть покрыты другим герметиком после завершения кладочных работ. Мы также добавляем водоотталкивающие добавки ко всем нашим партиям бетонных блоков, чтобы уменьшить абсорбцию и проницаемость.Мы предлагаем эту добавку для добавления в раствор при кладке стен.

Кладочный блок для звукового строительства и креативного дизайна Работая более 90 лет, мы расширяем нашу линейку продуктов и производственные возможности по мере изменения технологий и лучших практик. От бизнес-амбиций каменщика Уильяма Л. Ниттерхауза, строящего свой собственный блок в своем гараже до семейной линии пятого поколения, которая занимается нашим производством камня сегодня, мы сделали своим делом обеспечение наилучшего качества, возможностей и дизайна.

В будущем промышленность по производству блоков продолжит привносить новые формы, размеры и экономические преимущества в строительство зданий. Энергоэффективность и долговечные конструкции по-прежнему будут в авангарде новых разработок. Наши дизайнеры создали превосходные продукты, которые доказали, что представляют собой гармоничное сочетание эстетической привлекательности и структурной надежности для любого типа здания.

Если у вас есть общественный центр, который нужно построить, или высотное здание, которое нужно построить, вы обнаружите, что мы можем предоставить именно то, что вам нужно, чтобы сделать ваш проект исключительным.Ознакомьтесь с нашей полной линейкой архитектурных бетонных блоков и откройте для себя разнообразие, которое даст вам гибкость проектирования. Для получения дополнительной информации о нашем процессе изготовления блоков или о любых наших изделиях из каменной кладки, пожалуйста, свяжитесь с нами сегодня.

Процесс производства бетонных блоков — BESS

Бетонный блокБетонный блок — это бетонный блок. Для повышения качества блоков необходимо приложить вибрацию и усилие, чтобы раствор получился максимально сжатым.

Бетонный блок — это общее название, которое включает в себя различные типы блоков. Ниже вы можете увидеть несколько примеров бетонных блоков.

1. Пустотные бетонные блоки различных форм и размеров.

2. Полнобетонные блоки различных форм и размеров.

3. Бордюры разных форм и размеров.

4. Брусчатка разной формы, размера и цвета.

5. Газобетонные блоки (также называемые газонными камнями).

6.Бетонные желоба, также известные как водосточные желоба.

7. Бетонные блоки Lego

8. Блоки пенобетонные

9. Блоки пустотного перекрытия

Во всех пунктах вы можете увидеть бетон, но вы можете спросить, что это такое. Бетон формируется из заполнителей, воды и портландцемента, который обычно находится в форме порошка. Существуют разные стандарты соотношения трех компонентов в смеси. Также доступны добавки для придания бетону дополнительных свойств.

Существуют разные стандарты соотношения трех компонентов в смеси. Также доступны добавки для придания бетону дополнительных свойств.

Обратите внимание, что есть разница между добавкой и добавкой. Добавки добавляются в цемент во время производства, чтобы получить новые свойства цемента, но добавки добавляются в бетон во время смешивания, чтобы получить новые свойства.

В зависимости от страны вы также можете использовать различные заполнители, наиболее распространенными заполнителями являются известняк, ракушечник, мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Вы можете узнать больше об этой теме в Concrete Network.Также подробнее о пустотных бетонных блоках вы можете прочитать в нашей статье «что такое пустотелый бетонный блок вообще и подробно».

Процесс изготовления бетонных блоков состоит из различных этапов в зависимости от системы, в которой вы их производите. Процесс производства бетонных блоков может быть ручным, полуавтоматическим, автоматическим и полностью автоматическим в зависимости от вашего спроса, страны и бюджета. Ниже вы можете прочитать о них.

1.Процесс изготовления бетонных блоков вручную:Ручной метод — самый простой и дешевый способ. Все, что вам нужно, это формочки. Бетон смешивается вручную, а затем заливается в формы для бетонных блоков. Обычно при ручном методе нет вибрации и высокого давления, поэтому качество бетонных блоков низкое.

Поскольку раствор смешивается вручную, вы не можете достичь определенного соотношения, и каждый раз оно будет другим, что будет влиять на качество конечного продукта.Ручной метод также слишком медленный, поскольку все дела выполняются вручную. Этот метод больше не предлагается, так как он не имеет преимуществ и не является промышленным.

2. Полуавтоматический процесс изготовления бетонных блоков: В полуавтоматическом процессе производства бетонных блоков вам понадобится машина, которая производит блоки. Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах.Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем у ручного, поскольку оно производится с использованием гидравлического давления и вибрации.

Эта машина называется машиной для производства бетонных блоков, в ней установлены формы, и она производит бетонные блоки, используя давление и вибрацию в формах.Преимущества полуавтоматического процесса производства бетонных блоков заключаются в том, что качество конечного продукта выше, чем у ручного, поскольку оно производится с использованием гидравлического давления и вибрации.

Недостатком этого метода является то, что процесс смешивания по-прежнему выполняется вручную, и соотношение бетона каждый раз будет различным. Кроме того, поддоны из машины доставляются ручными тележками, и для обработки производства требуется 3 рабочих, поэтому вам потребуется больше рабочих по сравнению с другими методами производства.

Если у вас ограниченный бюджет и вы живете в стране с низкой стоимостью рабочей силы и дешевой землей, этот вариант — лучший вариант для вашего бизнеса.

3. Автоматический процесс изготовления бетонных блоков:Автоматический метод изготовления бетонных блоков — самый популярный вариант по данным нашего отдела продаж. Приготовление раствора в этом методе выполняется автоматически, поэтому качество раствора со временем будет неизменным, поскольку точное соотношение используется все время.Производственный процесс также осуществляется роботами, и вместо трех ручных тележек для обработки продукции используется один вилочный погрузчик. Цемент также хранится в цементном бункере и автоматически добавляется в смеситель. Таким образом вы можете сократить количество рабочих на вашем предприятии. Учтите, что в этом методе машиной управляет оператор.

4. Полностью автоматический процесс изготовления бетонных блоков: Разница между автоматическим и полностью автоматическим методами заключается в том, что в автоматическом методе вам нужен оператор для управления машиной, но в полностью автоматической машине для бетонных блоков машина работает автоматически. Такой дизайн подходит для развитых стран, где стоимость рабочей силы высока, а земля также дорога.

Такой дизайн подходит для развитых стран, где стоимость рабочей силы высока, а земля также дорога.

Эти машины также называются блокировочными кирпичными машинами. На рынке доступны различные типы машин для производства бетонных блоков. Некоторые из них мобильные, а некоторые стационарные. Также существуют разные уровни автоматизации для машин.

Эта статья посвящена процессу производства бетонных блоков, поэтому детали машины здесь не обсуждаются. Если вам интересно узнать больше о машинах для производства бетонных блоков, вы можете прочитать «Машина для производства бетонных блоков: описание и цена» или «Цена и детали машины для производства кирпича».

Учтите, что выбирать машину, подходящую для вашего завода, совсем неразумно. Чтобы выбрать лучшую машину, необходимо учитывать техническую информацию, такую как размер поддона, гидравлическое давление, потребляемая мощность и сила вибрации.Bess предлагает вам высококачественные машины для производства бетонных блоков с разной производительностью и степенью автоматизации. Ниже вы можете увидеть процесс производства бетонных блоков на нашем полуавтомате. Вы можете получить доступ к большему количеству видео через наши каналы YouTube VESS machine EN и BESS machine EN.

Для производства бетонных блоков вам необходимо обеспечить завод сырьем, таким как заполнитель, вода и портландцемент.Затем вам нужно смешать их вместе, чтобы получилась однородная кремообразная смесь. Доступны различные соотношения компонентов смеси в зависимости от стандартов вашей страны и общей доступности. Также, в зависимости от выбора машины, это делается вручную или автоматически.

После того, как вы приготовили раствор, пора подавать его в машину. Обычно это делается с помощью конвейерных лент. Затем обо всем остальном позаботится машина. раствор сначала заливается в бункер агрегата машины, затем раствор автоматически подается в формы.Когда форма заполнена строительным раствором, пора гидравлическому прессу произвести сжатие. Вибрация также помогает гидравлической системе максимально сжать ее.

После того, как бетонные блоки сформированы на поверхности поддонов, машина направляет поддон к выходу из машины. Теперь все зависит от вашей машины, если она полуавтоматическая, она доставляется в секцию вулканизации ручными тележками.

Если ваша машина для производства бетонных блоков является автоматической машиной, то сначала 5 поддонов складываются друг на друга, а затем они забираются вилочным погрузчиком и доставляются в секцию твердения.

Если покупка земли в вашем районе стоит слишком дорого, то лучше выбрать автоматическую систему, чтобы сэкономить землю для участка обработки до 5 раз.

Каждый день состоит из трех смен, каждая смена длится восемь часов. Проще обсуждать вместимость в каждую смену, чтобы не было путаницы.

В зависимости от производимого вами бетонного блока мощность вашего завода по производству бетонных блоков различается. Обычно мощность производства брусчатки указывается в квадратных метрах, а пустотелые блоки и массивные блоки описываются цифрами. Машины для производства бетонных блоков, предлагаемые Bess, могут производить 4000 штук стандартных блоков (ширина 20 см, длина 40 см, высота 20 см) или 300 квадратных метров брусчатки за восемь часов.

Заключение

Для производства бетонных блоков в соответствии с рыночным спросом и доступностью на местном уровне вам необходимо выбрать подходящую машину и соответствующий бизнес-план по производству бетонных блоков.Инженеры Bess могут помочь вам на каждом этапе этого бизнеса. Все, что вам нужно сделать, это связаться с нами.

Рынок производства бетонных блоков и кирпича — глобальный отраслевой анализ, размер, доля, рост, тенденции и прогноз 2017

НЬЮ-ЙОРК, 18 января 2018 г. / PRNewswire / — Мировой рынок производства бетонных блоков и кирпича: обзор

Бетонный блок или бетонная кладка в основном используются в качестве строительного материала при возведении стен. Бетонные блоки формуются и затвердевают, прежде чем их доставят на место работы.

Прочтите полный отчет: https://www.reportlinker.com/p05286740

Бетонные блоки укладываются по одному и скрепляются свежим бетонным раствором для образования стены желаемой длины и высоты. Кирпичи производятся путем смешивания измельченной глины с водой, придания ей желаемой формы, сушки и обжига. Различные этапы производства кирпича включают в себя такие этапы, как добыча и хранение сырья, подготовка сырья, формирование кирпичей, сушка, обжиг и охлаждение, снятие трещин и хранение готовой продукции.

Кирпичи различных форм и размеров могут быть получены путем экструзии, формования и сухого прессования. Обычный метод производства газобетонных блоков в автоклаве заключается в добавлении в смесь аэрирующего агента, наиболее распространенным из которых является алюминиевый порошок. Он реагирует со щелочью, полученной из цемента или извести, с образованием сложных гидратов и газообразного водорода.

Газообразный водород образует пустоты и, таким образом, вентилирует блок. Сегмент кирпича занимает основную долю на мировом рынке производства бетонных блоков и кирпича в 2016 году.Сегмент глиняного кирпича занимает более 75% рынка производства бетонных блоков и кирпича благодаря своему размеру, простоте производства и широкому использованию в развивающихся странах.

Мировой рынок производства бетонных блоков и кирпича: объем исследования

В этом отчете анализируется и прогнозируется рынок производства бетонных блоков и кирпича на глобальном и региональном уровне. Прогноз развития рынка основан на объеме (миллиард единиц) с 2016 по 2027 год, с учетом 2016 года в качестве базового года.

Исследование включает факторы, сдерживающие мировой рынок производства бетонных блоков и кирпича. Он также охватывает влияние этих факторов и ограничений на производство для рынка производства бетонных блоков и кирпича в течение прогнозируемого периода. В отчете также освещаются возможности рынка производства бетонных блоков и кирпича на глобальном и региональном уровне.

Отчет включает подробный анализ цепочки создания стоимости, который дает всестороннее представление о мировом рынке производства бетонных блоков и кирпича.Модель пяти сил Портера для рынка производства бетонных блоков и кирпича также была включена, чтобы помочь понять конкурентную среду на рынке. Исследование включает анализ привлекательности рынка, где исходный код и приложение сравниваются на основе их размера рынка, темпов роста и общей привлекательности.

В отчете представлен фактический объем рынка производства бетонных блоков и кирпича за 2016 год и предполагаемый объем рынка на 2017 год с прогнозом на следующие десять лет.Мировой рынок производства бетонных блоков и кирпича представлен в натуральном выражении.

Объем рынка определен в миллиардах единиц. Рыночные показатели были оценены на основе источника и применения производства бетонных блоков и кирпича. Объем рынка предоставлен с точки зрения рынков глобального, регионального и национального уровня. Отчет также включает в себя кирпичи, используемые во всем мире.

Мировой рынок производства бетонных блоков и кирпича: сегментация рынка

Исследование дает решающее представление о мировом рынке производства бетонных блоков и кирпича, сегментируя его по типу продукции. Что касается типа продукта, бетонный блок, кирпич и блок AAC.

Что касается типа продукта, бетонный блок, кирпич и блок AAC.

Сегмент бетонных блоков подразделяется на полые, ячеистые, сплошные и другие. Сегмент кирпича подразделяется на глину, песчаную известь, зольную глину и другие. Эти сегменты были проанализированы с учетом нынешних и будущих тенденций.

Отчет также включает анализ производственных затрат для каждого производственного процесса и количество каменщиков, работающих по всему миру. Сегментация по регионам включает текущий и прогнозируемый спрос на производство бетонных блоков и кирпича в Северной Америке, Европе, Латинской Америке, Азиатско-Тихоокеанском регионе, а также на Ближнем Востоке и в Африке.

Среди регионов Азиатско-Тихоокеанский регион занимает основную долю рынка. Предполагается, что в течение прогнозируемого периода он будет расти со значительным среднегодовым темпом роста.

Рост населения, высокий спрос на жилье и потребность в недорогих строительных материалах являются основными факторами, движущими рынок производства бетонных блоков и кирпича в Азиатско-Тихоокеанском регионе. В Европе сегмент автоклавного газобетона (AAC) в регионе в первую очередь обусловлен повышенным вниманием к использованию легких строительных материалов.Таким образом, в ходе прогноза ожидается, что производственный сегмент ACC будет демонстрировать значительный рост.

Экономическое развитие в Латинской Америке стимулировало рост промышленности по производству бетонных блоков и кирпича в регионе. В области около 45 000 производителей кирпича, большинство из них неформальные. Сегмент кирпича сокращает свою долю в регионах Северной Америки, Ближнего Востока и Африки из-за увеличения использования легких строительных материалов в регионах.

Мировой рынок производства бетонных блоков и кирпича: методология исследования

Для составления отчета об исследовании мы провели подробные интервью и обсуждения с рядом ключевых участников отрасли и лидеров общественного мнения. Первичные исследования представляли собой основную часть исследовательских усилий, дополненных обширными вторичными исследованиями.

Мы изучили литературу по продуктам ключевых игроков, годовые отчеты, пресс-релизы и соответствующие документы для анализа конкуренции и понимания рынка.Вторичное исследование включает в себя поиск по недавним торговым материалам, техническим материалам, источникам в Интернете, журналам и статистическим данным с государственных веб-сайтов, торговых ассоциаций и агентств. Это оказался наиболее надежным, эффективным и успешным подходом к получению точных рыночных данных, улавливанию идей участников отрасли и признанию деловых возможностей.

Вторичные источники исследований, которые обычно упоминаются, включают, помимо прочего, веб-сайты компаний, годовые отчеты, финансовые отчеты, отчеты брокеров, презентации для инвесторов, заявки SEC и внешние частные базы данных, а также соответствующие патентные и нормативные базы данных, такие как ICIS, Hoover’s, oneSOURCE, Factiva и Bloomberg, документы национального правительства, статистические базы данных, отраслевые журналы, рыночные отчеты, новостные статьи, пресс-релизы и веб-трансляции, посвященные компаниям, работающим на рынке.

Мы на постоянной основе проводим первичные интервью с представителями отрасли и комментаторами для проверки данных и анализа. Это помогает подтвердить и укрепить результаты вторичных исследований. Это также способствует развитию экспертных знаний и понимания рынка аналитической группой.

Мировой рынок производства бетонных блоков и кирпича: конкурентная среда

В отчете представлены профили основных компаний, работающих на мировом рынке производства бетонных блоков и кирпича.Ключевыми игроками на рынке производства бетонных блоков и кирпича являются CRH plc, Wienerberger AG, Boral Limited, Acme Brick Company, UltraTech Cement Ltd., Xella Group, CEMEX S.A.B. de C.V., Lignacite Ltd, LCC Siporex Company, MaCon LLC, Midwest Block and Brick, Oldcastle, Magicrete Building Solutions Pvt. Ltd., General Shale, Inc., Monaprecast, Brickworks Limited, Midland Concrete Products, Inc. и другие. Участники рынка были профилированы с точки зрения таких атрибутов, как обзор компании, финансовый обзор, бизнес-стратегии и последние события.

и другие. Участники рынка были профилированы с точки зрения таких атрибутов, как обзор компании, финансовый обзор, бизнес-стратегии и последние события.

Мировой рынок производства бетонных блоков и кирпича был сегментирован следующим образом:

Рынок производства бетонных блоков и кирпича: Тип продукта

Бетонный блок

Пустотелый

Ячеистый

Полностью сплошной

Прочие (перемычки, косяк и т. Д.)

Кирпич

Глина

Песчаная известь

Летучая зола Глина

Прочее (стабилизаторы грунта, инженерное дело и т. Д.)

Блок AAC

Рынок производства бетонных блоков и кирпича: региональный анализ

Северная Америка

U.С.

Канада

Европа

Германия

Великобритания

Франция

Испания

Италия

Остальная Европа

Латинская Америка

Бразилия

Мексика

Остальная часть Латинской Америки

Азиатско-Тихоокеанский регион

Китай

Индия

Вьетнам

Прочие страны АСЕАН

Остальная часть Азиатско-Тихоокеанского региона

Ближний Восток и Африка (MEA)

GCC

Южная Африка

Остальной Ближний Восток и Африка

Прочтите полный отчет: https://www.reportlinker.com/p05286740

О Reportlinker

ReportLinker — это отмеченное наградами исследование рынка решение.Reportlinker находит и систематизирует самые свежие отраслевые данные, чтобы вы могли мгновенно получать все необходимые исследования рынка в одном месте.

__________________________

Связаться с Клэр: [электронная почта защищена]

США: (646) -751-7922

Внутр. Тел .: +1 646-751-7922

ИСТОЧНИК Reportlinker

Ссылки по теме

http://www.reportlinker.com

Как сделать бетонные блоки

Как сделать монолитные бетонные блоки?

Важно помнить, что изготавливать конструкционный бетонный блок, который предполагается загружать для жилищного строительства, — это не одно и то же, что отдельно стоящий блок, который будет использоваться, например, для внутренних стен и межкомнатных перегородок.

Как делать бетонные блоки : Изготовить полые или сплошные бетонные блоки высокого качества — это простая задача, если вы используете подходящее бетонное оборудование , современные технологические блочные машины, которые позволяют производить высококачественные бетонные блоки. качественные блоки для всех приложений. Наши блочные машины Compacta и их оборудование позволяют производить блоки очень высокого качества, любой прочности и плотности, которые требуются строительной отрасли во всем мире.

Хорошее знание продукта необходимо, чтобы уметь знать, как делать твердые бетонные блоки . Прежде всего, вы должны знать, что не все бетонные блоки бывают качественными и, следовательно, вы должны знать, как их отличить. Но как отличить высококачественный бетонный блок от другого, которого нет? Ответ прост: качество измеряется прочностью и плотностью блока. В зависимости от области применения продукта определяется его прочность и плотность.Также вам необходимо произвести блок по минимально возможной стоимости. Важно помнить, что изготовление конструкционного бетонного блока, который предполагается загружать для жилищного строительства, — это не одно и то же, что отдельно стоящий блок, который будет использоваться, например, для внутренних стен и межкомнатных перегородок. Однако в обоих случаях потребуется универсальная машина с отличной производительностью и рентабельностью.

Блок-машиныPrensoland включают в себя все новейшие технологии для достижения высокой производительности с оптимальным качеством, предлагая решения для удовлетворения всех текущих потребностей рынка.Его производственный процесс разделен на следующие этапы, чтобы узнать , как делать бетонные блоки :

.- Заправка автомобильного зарядного устройства

- Заполнение формы

- Опускание трапа и уплотнение бетона

- Зачистка предмета на лотке

- Выходной лоток готовой продукции и пустой входной лоток

- Опускание формы в рабочее положение

- Перезапустить цикл

Сырье для бетонных пустотелых блоков — Поставщик машин для производства блоков и кирпича

Давайте теперь рассмотрим детали, чтобы узнать, что является сырьем для бетонных блоков, и выбрать подходящую норму бетонных блоков.

Введение различного сырья

Бетонный полый блок может быть произведен на машине для производства бетонных блоков, продукт в основном используется для заполнения каркаса высокого уровня здания из-за его легкости, звукоизоляции, хорошего теплоизоляционного эффекта, большинство пользователей доверяют и жалуют. Сырье в виде сильфона:

- Цемент. порошкообразный гидравлический неорганический вяжущий материал.

«Цемент»

После добавления воды и перемешивания он может затвердеть на воздухе или затвердеть в воде и может прочно связывать песок, камень и другие материалы.

- Песок. для бетона, его можно комбинировать с молекулами цемента для увеличения площади диффузии молекул цемента и образования цементного раствора для улучшения гидратации цемента.

Заполнение пустот между камнями и камнями вместе с камнями действует как каркас для улучшения плотности и прочности бетона.

«Песок»

Обладает определенным смазывающим действием и улучшает удобоукладываемость бетонной смеси.

В процессе гидратации цемента тепло гидратации цемента эффективно снижается, и трещины образуются, когда объем цемента изменяется из-за физических и химических реакций.

Он действует как заполнитель в различных типах строительных растворов и может эффективно экономить цементные материалы.

- Гравий. Цементный раствор быстро дает усадку, а каменный гравий препятствует усадке и стабилизирует объем.

Играйте роль скелета.Песок заполняет пустоты в камнях, а цемент заполняет пустоты песка, образуя плотную кучу.

«Гравий»

Бетонная смесь действует как связующий и водоудерживающий агент. Хорошая сортировка песка и гравия для предотвращения расслоения и сильного кровотечения. Уменьшите стоимость бетона.

- Каменный порошок. Stone производит определенное количество каменного порошка в процессе дробления и измельчения.

Каменный порошок может заменить цемент такого же качества, что позволяет не только разумно использовать ресурсы для защиты окружающей среды, но и снизить стоимость производства бетонных кирпичей.

«Каменный порошок»

Он может способствовать гидратации цемента, уменьшать теплоту гидратации и улучшать рабочие характеристики бетона. Каменный порошок может улучшить водоудержание, осадку и прочность бетона.

- Зола-унос. Это с известью в эффективном оксиде кальция в воде под действием тепла, генерируя больше продуктов гидратации, чтобы обеспечить необходимую прочность и другие свойства продукта.

Следует отметить, что для производства бетонных полых блоков, требующих высокой прочности, также требуются низкие значения усадки других свойств и так далее. Следовательно, для продуктов лучше подходит зола-унос с более высокой степенью измельчения.

«Летучая зола»

Летучая зола может использоваться как смесь цемента, строительного раствора и бетона и может стать компонентом цемента и бетона.

Летучая зола используется в качестве сырья вместо глины для производства цементного клинкерного сырья, производства обожженного глиняного кирпича, автоклавных газобетонных блоков, пенобетонных блоков, бетонных пустотелых блоков.

- Известь и известняк широко используются в качестве строительных материалов и являются важным сырьем для многих отраслей промышленности.

Известняк можно сразу перерабатывать в камень и обжигать в негашеную известь. Известь бывает негашеной и гашеной.

«Негашеная известь»

Основным компонентом негашеной извести является CaO, который обычно имеет форму блока, чисто белого цвета и бледно-серого или желтоватого цвета, если он содержит примеси.

Негашеная известь впитывает влагу или добавляет воду, превращаясь в гашеную известь. Его основной компонент — Ca (OH) 2.

- Гипс. Производство пустотелых блоков из ячеистого бетона из летучей золы, могут использоваться все виды гипса.

«Гипс»

Может ингибировать переваривание извести, регулировать скорость переваривания извести и снижать температуру переваривания; Увеличьте силу тела, так что тело в обработке, резке, процессе парового отверждения может выдерживать все виды шума, уменьшая травмы тела.

Соотношение сырья бетонных блоков

Сырье производится в определенной пропорции для производства бетонных кирпичей.

Чтобы снизить ваши затраты, вы можете использовать таблицу коэффициентов. Выбирайте правильную пропорцию сырья для производства бетонных блоков.

Если вы хотите производить полые блоки из негорючего бетона, вы можете выбрать нашу автоматическую машину для производства пустотелых блоков.

Если вы хотите производить кирпичи из летучей золы в автоклаве, вы можете выбрать машину для производства кирпичей из летучей золы.

Если вы хотите узнать цену на машины для производства кирпича, свяжитесь с нами сегодня, Lontto предоставит вам предложение как можно скорее.

В целом цемент дороже, можно больше песка, золы-уноса, каменного порошка. Чтобы уменьшить количество используемого цемента. Может значительно снизить ваши расходы.

Формула негорючих и непаротвердеющих бетонных блоков

Соотношение в следующей таблице представляет собой формулу негорючих и непаровых бетонных блоков.

Формула автоклавного кирпича из летучей золы

В следующей таблице представлена формула автоклавного кирпича из летучей золы.

Используйте 2% гипса для паровой вулканизации кирпичей из летучей золы в автоклаве.

| Ингредиент / материалы | Соотношение |

| Летучая зола | 70% |

| Карьерная пыль или песок | Гипс | 2% |

Использует 1% гипс и не содержит песка для паро-отверждаемых кирпичей летучей золы в автоклаве

Состав / материалы| 9328327 | Ясень | 89% |

| Известь негашеная | 10% | |

| Гипс | 1% |

Процесс производства бетонного кирпича

ИЛИ

09 июля 2019

Производство бетонных блоков

Бетонный блок — это один из нескольких сборных железобетонных изделий, используемых в строительстве. В основном они используются при возведении стен.

В основном они используются при возведении стен.

Смешивание, формование, отверждение и измельчение — четыре основных процесса производства цемента

Этап 1 — Смешивание:

- Песок и гравий хранятся снаружи в штабелях и по мере необходимости транспортируются в бункеры на заводе. Портландцемент хранится снаружи в больших вертикальных силосах для защиты от влаги.

- Начинается производство, и необходимое количество песка, гравия и цемента под действием силы тяжести или механическими средствами переносится на весовой дозатор, который измеряет необходимое количество каждого материала.

- В течение нескольких минут смешиваются сухие материалы, поступающие в стационарный смеситель. Часто используются смесители двух типов. Планетарный или тарельчатый миксер, напоминающий неглубокую кастрюлю с крышкой, является одним типом, а горизонтальный барабанный миксер, напоминающий кофе, может быть повернут на бок, а смесительные лопасти, прикрепленные к горизонтально вращающемуся валу внутри миксера, — это другой тип.

- При смешивании сухих материалов в смеситель добавляется небольшое количество воды. На это время также могут быть добавлены красящие пигменты и химические добавки.Затем бетон перемешивается почти десять минут.

Этап 2 — Формовка:

- После завершения смешивания смесь выгружается на наклонный ковшовый конвейер и транспортируется в приподнятый бункер. Снова начинается цикл смешивания для следующей загрузки.

- В верхней части блочной машины бетон транспортируется в другой бункер с измеренной скоростью потока. Бетон в блочной машине выдавливается в формы. Формы содержат внешнюю формовочную коробку, состоящую из нескольких вкладышей формы.Внешняя форма и внутренняя форма полостей блока определяется вкладышами. За один раз можно отлить пятнадцать блоков.

- Бетон уплотняется под весом верхней головки формы, опускающейся на полости формы, только когда формы заполнены.

Цилиндры гидравлического давления могут дополняться воздухом, воздействующим на головку пресс-формы. Для дополнительного уплотнения в большинстве блочных машин используется короткая волна механической вибрации.

Цилиндры гидравлического давления могут дополняться воздухом, воздействующим на головку пресс-формы. Для дополнительного уплотнения в большинстве блочных машин используется короткая волна механической вибрации. - Уплотненные блоки перемещаются вниз и из форм на плоский стальной поддон.Блоки и поддон выталкиваются из машины на цепной конвейер. Блоки в некоторых операциях проходят под вращающейся щеткой, которая удаляет рыхлый материал с верхней части блоков.

Этап 3 — Отверждение:

- Поддон блоков транспортируется к погрузчику, который удерживает их в стойке для твердения. На каждой стойке по несколько сотен книг. И он скатывается в рельсы и перемещается в сушильную печь только тогда, когда стеллаж заполнен.

- Печь представляет собой замкнутое помещение, в котором можно одновременно разместить несколько стеллажей блоков. Двумя основными типами сушильных камер являются паровые сушильные камеры низкого давления и паровые сушильные камеры высокого давления. В паровой печи низкого давления блоки выдерживают от одного до трех часов при комнатной температуре, чтобы дать им возможность немного затвердеть в печи. При контролируемой скорости 60 ° F в час (16 ° C в час). Подача пара отключается, и блоки могут впитаться горячим влажным воздухом в течение 12-18 часов, когда будет достигнута температура отверждения.Затем после замачивания блоки сушат, выпуская влажный воздух и повышая температуру в печи. Полный цикл отверждения занимает около 24 часов.

- В паровой печи высокого давления, также называемой автоклавом. В этом типе температура повышается до 300–375 ° F (149–191 ° C), а давление повышается до 80–185 фунтов на квадратный дюйм (5,5–12,8 бар). Блоки замачивают на пять-десять часов. Затем давление быстро сбрасывается, что заставляет блоки быстро высвобождать захваченную влагу.Процесс отверждения в автоклаве требует больше энергии и дорогостоящей печи, которая может производить блоки за меньшее время.

Этап 4 — Кубинг:

- Поддон блоков разложен, и стеллажи вулканизированных блоков выкатываются из печи, которая помещается на цепной конвейер. Пустые поддоны возвращаются в блочную машину, когда блоки отталкиваются от стальных поддонов для получения нового набора формованных блоков.

- Когда блоки должны быть преобразованы в блоки с разъемными гранями, их сначала формуют в виде двух блоков, соединенных вместе.Если эти двойные блоки затвердевают, они проходят через разделитель, который ударяет по ним с помощью тяжелого лезвия по секции между двумя половинами. Это заставляет двойной блок ломаться и образовывать грубую каменную текстуру на одной стороне каждой части.

- Блоки проходят между кубиком, который выравнивает каждый блок, и который складывает их в куб на три блока по шесть блоков глубиной и три или четыре блока по высоте. Таким образом, кубики перемещаются вилочным погрузчиком наружу и помещаются на хранение.

Преимущества бетонных блоков:

- Площадь коврового покрытия здания будет увеличена за счет небольшой ширины бетонного блока по сравнению с кирпичной стеной.

- Обеспечивает лучшую теплоизоляцию, повышенную огнестойкость и звукопоглощение.

- Результатом станет экономия ценных сельскохозяйственных угодий, которые используются для производства кирпича.

- По сравнению с кладочным кирпичом возведение кладки из бетонных блоков проще, быстрее и прочнее.

- Бетонный блок имеет идеальную форму и размер, что значительно облегчает работу каменщику.

- Блоки могут быть подготовлены путем автоматического смещения вертикальных швов за счет сокращения квалифицированного надзора.

- Метод строительства кладки из бетонных блоков может быть принят и широко распространен.

Теперь вы можете купить высококачественные высокопрочные бетонные блоки онлайн по лучшей рыночной цене на сайте materialtree.

com!

com!Производство бетонных блоков из отходов строительства и сноса в Танзании

Реферат