Основные свойства и характеристики ABS-пластика

С момента появления FDM технологии 3d-печати появился еще один сегмент для применения ABS пластика. Начало промышленного использования термопластика в 3d-печати заставило усовершенствовать и сам материал, и сегодня рынке существуют множество разновидностей ABS пластика.

Свойства

ABS уже много лет был и остается одним из основных материалов для 3d-печати, и несмотря на смещение предпочтений производителей в сторону более экологического и качественного PLA пластика, он еще долго будет занимать существенную долю на рынке материалов для быстрого прототипирования.

ABS пластик (акрилонитрилбутадиенстирол) — прочный и стойкий полимер, применяемый во многих отраслях промышленности. Материал нашел свое применение в 3d-печати благодаря своей температуре стеклования.

Это температура при которой полимер переходит из вязкого, текучего состояния в твердое, стелообразное. АБС пластик имеет достаточно высокую температуру стеклования, чтобы сделанные из него объекты сохраняли свою форму, и не деформировались при бытовом использовании, но в тоже время достаточно низкую для безопасной экструзии.

Характеристики

Материал имеет высокую стойкость к ударным воздействиям, износостоек, имеет высокую размерную стабильность, пригоден для нанесения гальванических покрытий и вакуумной металлизации. Изделия имеют ровную блестящую поверхность, существую сорта с пониженным и повышенным блеском. Материал стоек к смазочным материалам, растворам неорганических солей и кислот, щелочи. Разрушается под воздействием ультрафиолетовых лучей, растворяется в ацетона, эфире, бензоле.

Физико-механические характеристики АБС-пластика

| Показатели | ABS (АБС) |

| Физические | |

|---|---|

| Плотность (23 оС), г/см3 | 1.02 — 1.06 |

| Механические | |

| Предел текучести при растяжении (23 оС), МПа | 34 — 52 |

| Прочность при растяжении (23 оС), МПа | 26 — 47 |

| Модуль упругости при растяжении (23 оС), МПа | 1700 — 2930 |

| Относительное удлинение при растяжении (23 оС), % | 6 — 100 |

| Разрушающее напряжение при изгибе (23 оС), МПа | 52 — 95 |

| Модуль упругости при изгибе (23 оС), МПа | 1700 — 3000 |

| Модуль ползучести (23 оС, 1000 ч) | 800 — 1900 |

| Ударная вязкость по Шарпи (без надреза, 23 | 60 — не разрушается |

| Ударная вязкость по Шарпи (без надреза, -30 оС), кДж/м2 | 60 — 170 |

| Ударная вязкость по Шарпи (с надрезом, 23 оС), кДж/м2 | 5 — 47 |

| Ударная вязкость по Шарпи (с надрезом, -30оС), кДж/м2 | 3 — 26 |

| Ударная вязкость по Изоду (с надрезом, 23оС), кДж/м2 | 10 — 40 |

| Твердость при вдавливании шарика (23оС, 358 Н, 30 с), МПа | 70 — 125 |

| Твердость по Роквеллу (23оС) | R80 — R116 |

| Коэффициент Пуассона(23оС) | 0.37 — 0.41 |

| Теплофизические | |

| Температура размягчения по Вика ( 10Н),оС | 90 — 119 |

| Температура размягчения по Вика ( 50Н),оС | 80 — 108 |

| Температура изгиба под нагрузкой (0.45 МПа),оС | 95 — 99 |

| Температура изгиба под нагрузкой (1.8 МПа),оС | 74 — 108 |

| Коэфф. линейного термического расширения (23 — 55оС), 1/оС | (0.5 — 1.1) х 10-4 |

| Коэффициент теплопроводности (23 оС), Вт/(м.оC | 0.2 |

| Электрические | |

| Удельное объемное электрическое сопротивление (23 | 1013 — 1016 |

| Удельное поверхностное электрическое сопротивление (23 оС), Ом | 1013— 1016 |

| Диэлектрическая проницаемость (23оС, 100 Гц) | 2.7 — 3.5 |

| Диэлектрическая проницаемость (23оС, 1 МГц) | 2.6 — 3.2 |

| Тангенс угла диэлектрических потерь (23оС, 100 Гц) | 0.005 — 0.015 |

| Тангенс угла диэлектрических потерь (23оС, 1 МГц) | 0.007 — 0.015 |

| Дугостойкость (23оС, 3 мм), с | 69 — 102 |

| Контрольный индекс трекингостойкости, В | 400 — 600 |

| Другие | |

| Водопоглощение (23 оС, 24 ч, при погружении), % | 0.2 — 0.3 |

| Водопоглощение (23оС, равновесное, при погружении), % | 0.3 — 1.8 |

| Блеск, для марок с повышенным блеском (23оС, угол 60>о), % | 93 — 99 |

| Типичная усадка, % | 0.3 — 0.8 |

ABS пластик для 3d печати на 3d принтере — описание, характеристики, физические свойства

ABS-пластик (акрилбутадиенстирол) – твердая, ударопрочная, термопластичная промышленная смола на основе сополимера акрилонитрила с бутадиеном и стиролом. В зависимости от необходимых св-в, производитель может варьировать пропорции в пределах: 15-35% Акрилонитрила, 5-30% Бутадиена, 40-60% Стирола. Является одиним из самых популярных материалов применяемых в 3д-печати, т.к. обладает лучшим сочетанием цена/качество. ABS-пластик может быть переработан и использован повторно. В ABS-пластик могут быть добавлены различные армирующие и декоративные добавки (стеклянные волокна, металлическая пудра, т.д.) для придания необходимых св-в.

Этот материал применяется практические во всех сферах нашей жизни. Аддитивные технологии, автомобилестроение, медицина, промышленность, строительство, спортивный инвентарь, игрушки и т.д. Благодаря своим пластическим св-ам с ним очень легко работать, можно изготовить практически любую деталь, высокого качества.

1. Безопасность и токсические св-ва ABS пластика.

При нормальной температура 23 град. этот материал не представляет никакой опасности. Однако при нагревании или воздействии определенных веществ (например спирт), а так же незначительно при воздействии УФ-излучения, начинает выделять ядовиты состовляющие – бутадиен, акрилонитрил, стирол. Все эти вещества в газообразном состоянии предствляют опасность для человека, являются ядами и канцерогенами. Никогда не используйте посуду из ABS-пластика. При домашнем использовании ABS-пластика, в 3д-принтерах, происходит его нагревание, поэтому обязательно проветривайте помещение старайтесь меньще находится, в помещении где идет процесс печати или воспользуйтесь альтернативой PLA-пластиком.

2. Использование в 3д-печати

ABS-пластик это самый популярный материла который используется в 3д-печати. Этот материал долговечен, не поглащает влагу, сохраняет свои размеры во время хранения, не боиться высокой температуры воздуха.

3. Основные минусы ABS-пластика

— Токсичность при нагревании и воздействии этилового спирта. Загрязняет окружающую среду.

— Может разрушаться от воздействия солнечных лучей

— Худшая детализация отпечатков (по сравнению с PLA-пластиком)

— Непрозрачный материал

4. Основные плюсы ABS-пластика

— Высокая прочность (по сравнению с PLA). Выше прочность на изгиб и разрыв.

— Разнообразная цветовая гамма

— Высокая химическая стойкость (жиры, масла, бензин, кислоты, щелочи и т.д.)

— Влагостойкость

— Хорошо поддаетя финишной обработке (шлифовка, грунтовка, покраска и т.д.). Хорошо обрабатывается ацетоном.

— Широкий диапазон экспуатационных температур.

— Отлично склевается.

— Отличный материал для новичнов в 3д-печати.

— Хорошая скорость печати

— Практически нулевая усадка готового изделия, не более 1%

— Хорошо связывается с поверхностью для печати, но рекомендуется использовать подогреваемый стол и спец. поверхности для печати.

— Не растворим в спире и воде

5. Физические свойства ABS-пластика

| Рабочая темпертура | 220-270 град |

| Температура платформы | 105-115 град |

| Температура размягчения | 90-105 град. |

| Температура стеклования | 100 град |

| Температура самовоспламенения | 290 — 395 град. |

| Минимальная толщина стенки (рекомендуемая) | 0.8-1.2 мм |

| Минимальная толщина слоя (рекомендуемая) | 70% от диаметра сопла |

| Плотность | 1.07 г/с м³ |

| Прочность при растяжении | 35-50 МПа (23 град.) |

| Прочность на изгиб | 41-45 МПа (23 град.) |

| Твердость (по Роквеллу) | 80 — 116 R |

| Усадка | 0.3-0.8% |

| Блеск (для марок с повышенным блеском, угол 60 град) | 93-95% |

| Водопоглощение (23 град., 24 часа, погружение) | 0.2 — 0.3% |

Свойства АБС/ABS пластика | Свойства ПЛА/PLA пластика | |

| ABS – ударопрочный аморфный материал. Отличительные свойства АБС пластика: теплостойкость 110 градусов, выдерживает низкие температуры до -40 градусов, дает блестящую поверхность, имеет хорошую химическую стойкость, стоек к щелочам и смазочным маслам, характеризуется пониженными электроизоляционными свойствами, нестоек к УФ-излучению. | PLA (полиактид) – наилучший материал для печати первых работ на 3D принтере. Изделие очень быстро затвердевает при использовании вентилятора для охлаждения. ПЛА минимально деформируется при изменении температуры, в том числе при остывании после печати (АБС может сильно деформироваться при неравномерном остывании). | |

| АБС пластик пригоден для нанесения гальванического покрытия и даже металлизации (некоторые марки), а также для пайки контактов. АБС-пластик рекомендуется для точного литья. Имеет высокую размерную стабильность. Необходима сушка АБС-пластика в течение от 0,5 до 2 часов при температуре 70-80 градусов (в зависимости от сушилки). | Более экологичен и безопасен, чем другие материалы, поскольку для его синтеза используются ежегодно возобновляемые природные ресурсы (например, кукурузный крахмал). | |

| Прочный и крепкий пластик, используемый при производстве таких изделий, как автомобильные бампера, кубики конструктора Lego и т.д. По лёгкости 3D печати это второй материал, после PLA пластика.Нужно быть внимательным при печати больших объектов, поскольку по мере остывание модели возможны деформации. После печати на 3D принтере модели из ABS пластика, её можно легко отшлифовать и покрасить аэрозольной или акриловой краской. ABS производится из ископаемого топлива и не подвержен биологическому разложению. | PLA пластику достаточно гладкой поверхности для рабочего стола (без нагрева и специального покрытия из каптона) в отличие от ABS. | |

| ABS более хрупкий. При сильном ударе ABS сломается. | PLA более вязкий. При сильном ударе PLA погнется, а не сломается (то есть, он не такой хрупкий) | |

| ABS значительно жестче, и там, где PLA уже начинает гнуться, ABS сохраняет форму и держит нагрузки. | PLA пластик более скользок – из него получаются хорошие крутящиеся соединения (например, ось детской машинки и ее держатель, а также любые подшипники скольжения). | |

| ABS пластик прекрасно растворяется в обыкновенном ацетоне (это необходимо для химической обработки готовой модели). | PLA пластик не растворяется в привычном ацетоне (можно использовать только в специальных жидкостях: феноле, в limonen и в концентрированной серной кислоте). | |

| ABS — значительно долговечнее, не разлагается, из нефтепродуктов. И хотя многие пишут, что детские игрушки из него лучше не делать, LEGO печатается из ABS. | PLA — делается из растительных материалов, разлагается за 2 года, долгоиграющие вещи из него делать бессмысленно, но зато он более гладкий, и именно из него печатают подшипники для моделей. Так же он максимально безопасен для детей, т.к. весь из растительности. | |

Области применения ABS | Области применения PLA | |

| — Крупные детали автомобилей (приборные щитки, элементы ручного управления, радиаторная решётка) | — Экологически чистая биоразлагаемая упаковка, одноразовая посуды, средств личной гигиены. Биоразлагаемые пакеты из полилактида используются в некоторых супермаркетах. | |

| — Корпуса бытовой техники и электроники, радио- и телеаппаратуры, детали электроосветительных приборов. | — Подшипники скольжения | |

| — Корпуса промышленных аккумуляторов | — Ввиду своей биосовместимости, полилактид широко применяется в медицине, для производства хирургических нитей и штифтов, а также в системах доставки лекарств. | |

| — Спортинвентарь, детали оружия | — Упаковочные изделия из полилактида — экологически чистая альтернатива традиционной бионеразлагаемой упаковке, на основе нефти. | |

| — Мебель | — Детские игрушки и принадлежности. | |

| — Изделия сантехники | — | |

| — Выключатели, переключатели | ||

| — Канцелярские изделия | ||

| — Настольные принадлежности | ||

| — Игрушки, детские конструкторы | ||

| — Чемоданы, контейнеры | ||

| — Детали медицинского оборудования, медицинских принадлежностей (гамма-стерилизация) | ||

| — Пластиковые карты различного назначения | ||

| — Как добавка, повышающая теплостойкость и/или улучшающий перерабатываемость композиций на основе ПВХ, ударопрочность полистирола, снижающая цену поликарбонатов. | ||

Недостатки ABS | Недостатки PLA | |

| — Невысокая устойчивость к ультрафиолетовому излучению; | Разлагается в компосте за один месяц при влажности воздуха 80% и повышенных температурах 55–70 °С. Однако при низких температурах и низкой влажности воздуха, которые присущи для повседневного окружения, хранения полилактида не представляет проблемы. Изделия из PLA рекомендуется использовать в помещении, вдали от прямых солнечных лучей. | |

| — Растворимость в бензоле, ацетоне, эфире, анизоле, анилине, этилхлориде и этиленхлориде. | ||

| — Невысокая устойчивость к атмосферным воздействиям | ||

| — Невысокие электроизоляционные свойства (в отличие от полистирола) | ||

Характеристика пластика для 3Д-печати | ABS | PLA |

| Толерантный к наружной температуре и воздушным потокам | — | + |

| Палочки для построения пластины очень надежны, без скручивания или раздвижные | — | + |

| Можно печатать без нагретой платформы | — | + |

| Малая усадка | — | + |

| Доступен в полупрозрачных, блестящих и другие видах | — | + |

| Возобновляемый и экологически чистый | — | + |

| Требуется меньше тепла и энергии | — | + |

| Стабильность размеров | — | + |

| Отлично подходит для механических моделей и движущихся частей | + | ++ |

| На основе кукурузного крахмала | — | + |

| На нефтяной основе | + | — |

| Имеет тенденцию трескаться | + | — |

| Гибкая деформация | + | — |

| Быстрая и жесткая деформация | — | + |

Технические характеристики | ||

| Плотность | 1,05 г/см3 | 1,25 г/см3 |

| Предел прочности на разрыв | 30 МПа (2400 МПа (23°C) | 40 МПа |

| Ударная прочность | 130 (при 23°C), 100 (при ?30°C) КДж/м2 | — |

| Модуль упругости при растяжении | 1627 МПа | — |

| Модуль упругости при растяжении при 23 °С | 1700 – 2930 МПа | — |

| Модуль упругости при изгибе | 1834 МПа | — |

| Коэффициент удлиннения | 6% | 30% |

| Электрическая прочность | 12-15 МВ/м | — |

| Влагопоглощение | 0,2-0,4 % | — |

| Температура размягчения | ~ 100°C | ~ 50°C |

| Температура плавления | ~ 220°C | ~ 180°C |

| Температура самовоспламенения | ~ 395°С | — |

Строение абс-пластика, свойства , получение, применение

АБС-пластик (акрилонитрилбутадиеновый пластик) – термопластичный аморфный тройной сополимер акрилонитрила, бутадиена и стирола, название которого образовано из начальных букв наименований мономеров. Продукт привитой сополимеризации стирола с акрилонитрилом и бутадиеновым каучуком, получаемый эмульсионной сополимеризацией стирола с акрилонитрилом в присутствии латекса каучука. Сочетание акрилонитрильных и бутадиеновых звеньев с фрагментами стирола обеспечивает АБС-пластику эластичность и необходимую ударопрочность, что делает его одним из самых востребованных пластиков для производства сложных формованных изделий с высокой степенью вытяжки. АБС-пластик выпускается стабилизированным в виде белых гранул или порошка.

Обычное обозначение акрилонитрилбутадиенового пластика на российском рынке – АБС-пластик, но могут встречаться и другие названия: АБС-сополимер, сополимер акрилонитрила, бутадиена и стирола, АБС, ABS.

В условном обозначении марок АБС-пластика первые две цифры означают величину ударной вязкости по Изоду, следующие две – показатель текучести расплава, буква в конце марки указывает на метод переработки или на особые свойства.

Пример условного обозначения АБС-пластика с ударной вязкостью 8 кДж/м2, показателем текучести расплава – 9 г/10 мин, с повышенной теплостойкостью: АБС-0809Т.

На основе АБС-пластика, производятся различные композиции, относящиеся к специальным полимерам.

Строение: АБС-пластик является продуктом привитой сополимеризации трех мономеров – акрилонитрила (бесцветная жидкость с резким запахом), бутадиена (бесцветный газ с характерным неприятным запахом) и стирола (бесцветная жидкость с резким запахом) и представляет собой двухфазную систему. Статистический сополимер стирола и акрилонитрила с молекулярной массой 120-180 тысяч образует непрерывную фазу – жесткую матрицу, в которой распределены частицы бутадиенстиролъного каучука размером 0,5-2 мкм, образующие дисперсную фазу. Частицы каучука содержат окклюдированные микрочастицы матричного сополимера и привитые к каучуку макромолекулы этого сополимера, обеспечивающие межфазное взаимодействие. Доля дисперсной фазы составляет от 15 до 30% от общей массы пластика.

Свойства: АБС-пластик – ударопрочный материал, относящийся к инженерным пластикам. Обладает более высокой стойкостью к ударным нагрузкам по сравнению с полистиролом общего назначения, ударопрочным полистиролом и другими сополимерами стирола. Превосходит их по механической прочности и жесткости. Износостоек. Выдерживает кратковременный нагрев до 90-100 °С. Максимальная температура длительной эксплуатации: 75 – 80 °С. АБС-пластик пригоден для нанесения гальванического покрытия, для вакуумной металлизации, а также для пайки контактов. Хорошо сваривается. Рекомендуется для точного литья. Имеет высокую размерную стабильность. Дает блестящую поверхность. Имеются специальные марки с повышенным и пониженным блеском. Стоек к щелочам, смазочным маслам, растворам неорганических солей и кислот, углеводородам, жирам, бензину. Растворяется в ацетоне, эфире, бензоле, этилхлориде, этиленхлориде, анилине, анизоле. Не стоек к ультрафиолетовому излучению. Характеризуется ограниченной устойчивостью против атмосферных воздействий и пониженными электроизоляционными свойствами по сравнению с полистиролом общего назначения и ударопрочным полистиролом.

Физико-механические свойства АБС-пластика.

Плотность: 1,02-1,08 г/см3.

Прочность при растяжении: 35-50 МПа.

Прочность при изгибе: 50-87 МПа.

Прочность при сжатии: 46-80 МПа.

Относительное удлинение: 10-25 %.

Усадка (при изготовлении изделий): 0,4-0,7 %.

Влагопоглощение: 0,2-0,4 %.

Модуль упругости при растяжении при 23 оС: 1700 — 2930 МПа

Ударная вязкость по Шарли (с надрезом): 10-30 кДж/м2.

Твердость по Бринеллю: 90-150 МПа.

Теплостойкость по Мартенсу: 86-96 °С.

Температура размягчения: 90-105 °С.

Максимальная температура длительной эксплуатации: 75-80 °С.

Диапазон технологических температур: 200-260 °С.

Диэлектрическая проницаемость при 106 Гц: 2,4-5,0.

Тангенс угла диэлектрических потерь при 106 Гц: (3-7)·10-4.

Удельное объемное электрическое сопротивление: 5·1013 Ом/м.

Электрическая прочность: 12-15 МВ/м.

Температура самовоспламенения: 395 °С.

Свойства АБС-пластика можно изменять в широких пределах посредством модификации исходного материала. Так, например, повышение атмосферостойкости достигается заменой бутадиена на насыщенные эластомеры. Прозрачную модификацию АБС-пластика можно получить, используя четвертый мономер – метилметакрилат. Теплостойкий АБС-пластик с максимальной температурой эксплуатации до 90-100 °С и возможностью кратковременного нагрева до 110-130 °С содержит четвертый мономер – альфаметилстирол или N-фенилмалеинимид.

На основе АБС-пластика создаются композиционные полимерные материалы, имеющие улучшенные эксплуатационные характеристики по сравнению с собственно АБС-пластиком. Наиболее известные из них:

1. Композит АБС/ПК.

Другие обозначения: ABS+PC, ABS/PC, PC/ABS.

Ударопрочный аморфный материал. Имеет большую теплостойкость, чем АБС-пластик, которая повышается при увеличении содержании поликарбоната. Выдерживает кратковременный нагрев без нагружения до 130-145 °С, с нагружением до 100-110 °С (стеклонаполненные марки до 130-140 °С). Максимальная температура длительной эксплуатации: 60-95 °С. Температура хрупкости: -50 °С. Повышение содержания поликарбоната увеличивает ударопрочность и морозостойкость. Композит АБС/ПК имеет хорошую химическую стойкость. Стоек к спиртам, воде, растворам солей и маслам. Может растрескиваться при действии щелочей, алифатических углеводородов, хлорированных углеводородов. Лучше перерабатывается по сравнению с поликарбонатом. Имеет высокую размерную стабильность. Рекомендуется для точного литья. Отличается малым короблением. Хорошо сваривается трением, горячей плитой, ультразвуком.

2. Композит АБС/ПВХ.

Другие обозначения: ABS+PVC, PVC + ABS, ABS/PVC, PVC/ABS. Смесь АБС-пластика и поливинилхлорида представляет собой аморфный ударопрочный материал. Выдерживает кратковременный нагрев до 90-97 °С. Композит АБС/ПВХ имеет большую атмосферостойкость, чем AБС. Стоек к старению. Хорошо перерабатывается.

3. Композит АБС/ПБТ.

Другие обозначения: ABS+PBT, ABS/PBT, PBT/ABS.

Смесь АБС-пластика и полибутилентерефталата – жесткий, ударопрочный аморфный или кристаллизующийся материал. Отличается высокой размерной стабильностью при повышенных температурах. Повышение содержания полибутилентерефталата увеличивает теплостойкость. Выдерживает кратковременный нагрев при нагружении до 85-150 °С (для стеклонаполненных марок – до 150-200 °С). Имеет хорошие диэлектрические свойства и высокую химическую стойкость. Устойчив к алифатическим углеводородам, бензину, маслам и смазкам, разбавленным кислотам и щелочам, детергентам. Хорошо перерабатывается. Повышение содержания АБС снижает усадку и увеличивает размерную точность.

4. Композит АБС/ПА.

Другие обозначения: ABS/PA, ABS/PA, PA/ABS.

Смесь АБС-пластика и полиамида – ударопрочный аморфный или кристаллизующийся материал. В основном выпускается смесь АБС+ПА6. Смесь АБС+ПА6 выдерживает температуру кратковременно до 180 °С, АБС+ПА66 – до 250 °С. Температура длительной эксплуатации смеси АБС+ПА6 без ударных нагрузок до 80-110 °С; с ударными нагрузками – до 60-65 °С. Повышение содержания полиамида увеличивает ударопрочность. Имеет высокую износостойкость. Отличается низкой плотностью по сравнению с АБС+ПБТ, AБС+ПК. Характеризуется хорошими диэлектрическими свойствами. Имеет хорошую химическую стойкость. Стоек к растрескиванию. Имеет хорошую перерабатываемость, хорошо воспроизводит текстуру. Характеризуется высоким качеством спаев: высокая прочность, невидимые линии спая. Усадка меньше, чем у ПА. Имеет лучшую размерную стабильность по сравнению с ПА6.

5. Композиты АБС-пластика и эластомеров. Взятые в различных соотношениях термопластичные эластомеры (термополиуретан, термопластэластомеры) и АБС-пластик образуют сплавы, которые имеют хорошие свойства, недостижимые для отдельно взятых полимеров. Соэкструзия АБС с термопластичными эластомерами удорожает материал, но повышает его атмосферо- и морозостойкость, жесткость и стойкость к действию окислителей и алифатических углеводородов.

Получение: В промышленности АБС-пластик получают методом сополимеризации, которая представляет собой процесс образования высокомолекулярных соединений при совместной полимеризации двух или более различных мономеров. Методы получения АБС-пластика основаны на радикальной сополимеризации стирола с акрилонитрилом в присутствии латекса каучука. При соотношении стирол/акрилонитрил равном по массе 76:24, получают сополимер такого же состава. При других соотношениях мономеров требуется тщательный контроль однородности образующегося сополимера. Кроме того, с увеличением количества акрилонитрила резко повышается вязкость системы.

Наибольшее распространение получила двухстадийная эмульсионная сополимеризация по непрерывной или периодической схеме. На первой стадии синтезируют латекс: стирол и акрилонитрил добавляют в полибутадиеновую эмульсию, перемешивают и нагревают до 50 °С. На второй стадии прививают к каучуку эмульгированные в латексе мономеры: добавляют растворимый в воде инициатор, например, персульфат калия, и смесь полимеризуется. Полученную в результате суспензию дегазируют, фильтруют, полимер высушивают и упаковывают. Образующийся порошкообразный АБС-пластик иногда гранулируют.

АБС-пластик с повышенной ударной вязкостью получают обычно в комбинированном процессе, который сначала ведут в эмульсии или растворе, а затем – в водной суспензии, что позволяет вводить дополнительное количество каучука.

Используется также синтез АБС-пластика в массе, который включает следующие основные стадии: подготовка сырья и реагентов, полимеризация в каскаде реакторов (процесс обрывают при содержании в системе 70-80% АБС-сополимера), удаление не прореагировавших мономеров и растворителя, первичное гранулирование и компаундирование, упаковка и складирование готовых продуктов.

Основным производителем АБС-пластика на российском рынке является ОАО «Пластик» в г. Узловая Тульской области, входящее в состав холдинга «СИБУР». В частности ОАО «Пластик» (Узловая) производит литьевые марки АБС-пластика: АБС 1030-30, АБС 2020-30, АБС 2020-31, АБС-С; экструзионнные марки АБС-пластика: АБС 2802-30, АБС 2802-31, АБС 1106; литьевой композит АБС/ПК марки ДИСКАР; листовой пластик ДИЛУР из пластика АБС (однослойный), лист АБС с ПММА, лист АБС+ПК с ПММА, соэкструзионные трехслойные листы. Купить недорого АБС пластик можно у нашей компании Полимерс, потому как мы производители вторичного полимерного сырья.

Применениe: АБС-пластик обладает оптимальным сочетанием эластичности и ударопрочности, что в сочетании с отличной размерной стабильностью делает его одним из самых востребованных пластиков для производства сложных формованных изделий с высокой степенью вытяжки и точности изготовления. Области применения АБС-пластика обусловлены комплексом уникальных свойств, которые позволяют использовать его в тех деталях, где ранее нельзя было обойтись без применения цветных металлов, реактопластов и резин, керамики, бетона или дерева.

АБС-пластик перерабатывается всеми известными способами, но наибольшее применение находит переработка АБС-пластика литьем под давлением и экструзией (вследствие повышенной вязкости расплава необходимо применять более высокие температуры и напряжения, чем при переработке ударопрочного полистирола, перед переработкой АБС-пластик рекомендуется сушить). Хладотекучесть пластика позволяет также формовать его при высоких давлениях ниже температуры стеклования. В производстве изделий из АБС-пластика применяют тиснение, печатание и гальванизацию поверхности. Его используют также как наполнитель, повышающий ударопрочность и улучшающий перерабатываемость композиций на основе поливинилхлорида, поликарбонатов, полистирола.

В Украине широкое распространение получили следующие типы специализации переработки АБС-пластика: применение непосредственно АБС-грануляра и композиций на основе АБС-пластика и изготовление листов толщиной от 1 до 7 мм для изготовления изделий технического назначения. Кроме того, применяется вспенивание АБС-пластика (при этом плотность снижается обычно на 25-40%) или наполнение его высокодисперсными веществами.

Обобщенное применение АБС-пластика дает следующую картину. Из АБС-пластика изготавливаются:

детали интерьера и экстерьера автомобиля, включая крупногабаритные корпусные детали;

панели приборов и другие детали салона;

решетки радиатора автомобиля;

колпаки автомобильных колес;

корпусные детали, работающие в помещении: корпуса телевизоров, радиоприемников, магнитофонов, видеомагнитофонов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники;

металлизированные детали бытовой техники и оргтехники;

конструкционные детали электротехнического назначения;

выключатели, переключатели;

корпуса электроинструмента;

канцелярские изделия;

настольные принадлежности;

игрушки;

детские конструкторы;

чемоданы; контейнеры;

дверные ручки;

металлизированные сантехнические изделия: вентили, душевые рассекатели, мойки, поддоны, сливные бачки;

металлизированные украшения;

мебельную фурнитуру;

фитинги;

детали медицинского оборудования и медицинские принадлежности;

смарт-карты.

В переложение на различные отрасли народного хозяйства применение АБС-пластика выглядит следующим образом.

В автомобильной промышленности на основе АБС-пластика и его композиций производятся детали интерьера и экстерьера автомобиля. Сюда относятся панели, каркасы, щитки панели приборов, обрамление окон, облицовка дверей и другие детали салона, решетки радиатора, колпаки колес, корпуса фонарей и наружных зеркал, горловина воздухозаборника, облицовка дверей, бампер.Относительно широкое применение в автомобильной промышленности нашла композиция на основе АБС-пластика – АБС/ПК.

В приборостроении АБС-пластик применяют как конструкционный материал для изготовления корпусов электроприборов, электроинструментов, аккумуляторов. При этом можно отдельно выделить использование АБС-плавстика для производства корпусных деталей электроприборов, работающих в помещении. Сюда можно отнести корпуса таких приборов, как телевизоров, радиоприемников, магнитофонов, видеомагнитофонов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники. Также на основе АБС-пластика могут быть изготовлены части электрических и электронных приборов: гибкие диски CD-ROM, вставки DVD .АБС-пластик широко применяется для изготовления деталей холодильников.

В производстве ТНП АБС-пластик применяется для производства таких видов товаров народного потребления, как: хозяйственные товары для домашнего обихода – товары для ванной и туалетной комнаты, садово–огородный инвентарь; спортивные товары – шлемы, щиты; детские товары и игрушки, включая детские конструкторы; настольные канцелярские принадлежности.

В пищевой промышленности АБС-пластик находит применение в качестве посуды для питания на воздушном, железнодорожном и водном транспорте: чашки, тарелки, боксы изготавливаемые из марок АБС-пластика, разрешенных к использованию с горячими пищевыми продуктами.

Кроме того на основе АБС-пластика изготавливаются дорожные знаки, элементы часовых механизмов, оптические инструменты. В медицине АБС-пластик используется для производства деталей медицинского оборудования, медицинских чемоданов. Также АБС-пластик применяется при изготовлении профилей для торгового оборудования. В мебельной промышленности АБС-пластик и композиции на его основе применяются для производства мебельной фурнитуры.

ABS пластик для 3D-печати (Акрилонитрилбутадиенстирол)

ABS пластик — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Соотношения компонентов могут изменяться от 15 до 35% акрилонитрила, 5 до 30% бутадиена и 40 до 60% стирола.

Производство одного килограмма АBS пластика требует эквивалента примерно 2 килограммов нефти в виде материалов и энергии. ABS пластик поддается повторной переработке.

На сегодняшний день ABS (АБС) пластик является хоть и не самым распространенным, но одним из наиболее популярных термопластиков, применяемых в FDM/FFF 3D-печати. Большинство моделей FDM принтеров печатают именно этим материалом. Несмотря на некоторые затруднения, возникающие в процессе печати этим материалом, он привлекает пользователей как своими великолепными механическими свойствами, так и относительной дешевизной и надежностью созданных объектов.

Промышленные предприятия по достоинству оценили ABS пластик: он широко применяется при производстве автомобильных деталей, изготовлении различных контейнеров и сувениров, при печати различных предметов быта и прочего. Помимо повышенной устойчивости к воздействиям влаги, масел и кислот, ABS пластик обладает довольно высокими показателями термоустойчивости – от 90 до 110 градусов по Цельсию.

Недостатком является то, что некоторые из видов пластика способны к разрушению из-за прямого воздействия на них солнечных лучей. ABS пластик легко красить, нанося на него тем самым дополнительное защитное покрытие.

Изделия из ABS пластика поддаются механической обработке, например, шлифовке, сверлению или отрезанию лишних частей (поддержек).

Обработка изделий из ABS пластика ацетоном позволяет добиться сглаживания слоистости и получения ровной, иногда глянцевой поверхности. Однако, следует с осторожностью применять ацетон, так как он может «смазывать» мелкие детали изделий, тем самым уменьшая детализацию.

При относительно высокой температуре стеклования (порядка 100°C), ABS пластик характеризуется довольно небольшой температурой плавления. Поскольку этот материал имеет аморфные особенности, у ABS нет конкретной температуры плавления. Оптимальная температура для экструзии – 180°C, такая же, как и у полиактида (PLA), однако большинство видов ABS пластиков имеют более высокую температуру, вплоть до 260°C. Преимущество ABS пластика состоит в более быстром застывании из-за более низкого разброса температур между экструзией и стеклованием.

Что касается недостатков применения в 3D-печати ABS пластика, то, прежде всего, нужно упомянуть о высокой степени усадки при охлаждении материала. Готовая модель может при этом потерять до 0,8% своего объема. Такое явление зачастую приводит к значительному деформированию объекта, при котором первые слои могут закручиваться или трескаться. В связи с высокой усадкой, использование ABS пластика для построения больших объектов (более 150x150x150 мм) методом FDM печати становится практически не возможным, такие объекты сильно деформируются и растрескиваются. Существуют и другие проблемы при печати ABS пластиком, но практически все их можно устранить правильной настройкой печатающего устройства, как это сделать, читайте в статье Проблемы FDM 3D-печати и способы их решения.

Для устранения нежелательного эффекта усадки есть два варианта действий. Можно использовать подогреваемую рабочую платформу, которая будет способствовать понижению разницы температур нижних и верхних слоев печатаемого объекта. Также, для уменьшения усадки ABS пластика, работающие с ним 3D-принтеры, изготавливают с герметично закрытыми корпусами и прогреваемыми рабочими камерами построения. Но даже используя принтер с прогреваемой камерой, необходимо всегда дожидаться полного её остывания после окончания процесса печати естественным способом без открывания дверцы принтера. Это позволит равномерно распределить усадку по всей модели, не допуская её искажения и растрескивания.

Благодаря такому решению появляется возможность удерживать температуру напечатанных слоев на отметке, немного низшей температуры стеклования, а полное охлаждение слоев происходит после печати всего объекта. Благодаря этому степень усадки ABS-пластика заметно снижается.

Из-за относительно низкого уровня «липучести» ABS иногда требует использование дополнительных средств, позволяющих прикрепиться к рабочей поверхности. Для этих целей используют термостойкую малярную ленту или полиимидную пленку (каптон). Также можно перед процессом печати нанести на рабочую платформу растворенный в ацетоне ABS пластик или распылить по поверхности аэрозольный лак.

ABS пластик при комнатных температурах абсолютно безвредный для человеческого здоровья, однако нагреваясь, он выделяет в воздух небольшой объем акрилонитрильных паров, которые способны вызывать раздражение слизистых оболочек и даже отравление при больших концентрациях. Поэтому специалисты рекомендуют проводить 3D-печать ABS пластиком в хорошо проветриваемых или вентилируемых помещениях. Также ABS нельзя использовать для производства посуды и пищевых контейнеров. Помимо этого, его не рекомендуют для производства детских игрушек.

Благодаря хорошей растворимости в ацетоне, ABS пластик нашел свое применение в производстве больших объектов по частям, которые впоследствии склеивают между собой. Это способствует к расширению возможностей даже небольших и относительно недорогих 3D-принтеров, печатающих ABS пластиком.

Физико-механические характеристики ABS (АБС) пластика:

| Показатели | Значения |

| Температура плавления, оС | 200 — 260 |

| Температура размягчения по Вика (10Н), оС | 90 — 119 |

| Температура размягчения по Вика (50Н), оС | 80 — 108 |

| Плотность (23 оС), г/см3 | 1.02 — 1.06 |

| Предел текучести при растяжении (23 оС), МПа | 34 — 52 |

| Прочность при растяжении (23 оС), МПа | 26 — 47 |

| Модуль упругости при растяжении (23 оС), МПа | 1700 — 2930 |

| Относительное удлинение при растяжении (23 оС), % | 6 — 100 |

| Разрушающее напряжение при изгибе (23 оС), МПа | 52 — 95 |

| Модуль упругости при изгибе (23 оС), МПа | 1700 — 3000 |

| Коэфф. линейного термического расширения (23 — 55оС), 1/оС | (0.5 — 1.1) х 10-4 |

| Коэффициент теплопроводности (23 оС), Вт/(м.оC | 0.2 |

| Водопоглощение (23 оС, 24 ч, при погружении), % | 0.2 — 0.3 |

| Водопоглощение (23оС, равновесное, при погружении), % | 0.3 — 1.8 |

| Типичная усадка, % | 0.3 — 0.8 |

| Температура самовоспламенения, оС | 395 |

Понравилось? Покажи друзьям!

Про ABS от FD Plast. Оптимальные параметры печати.

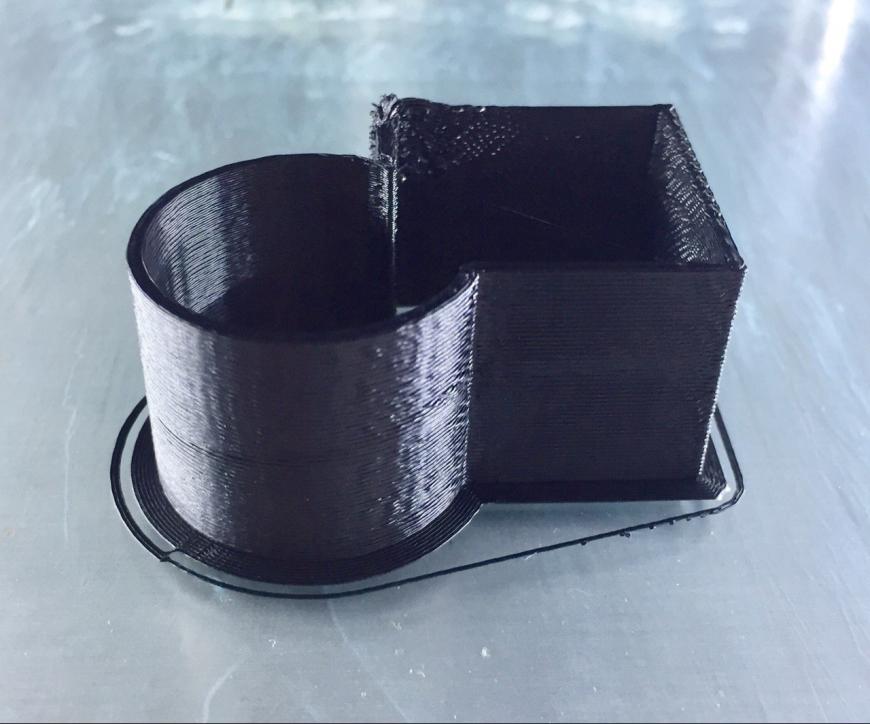

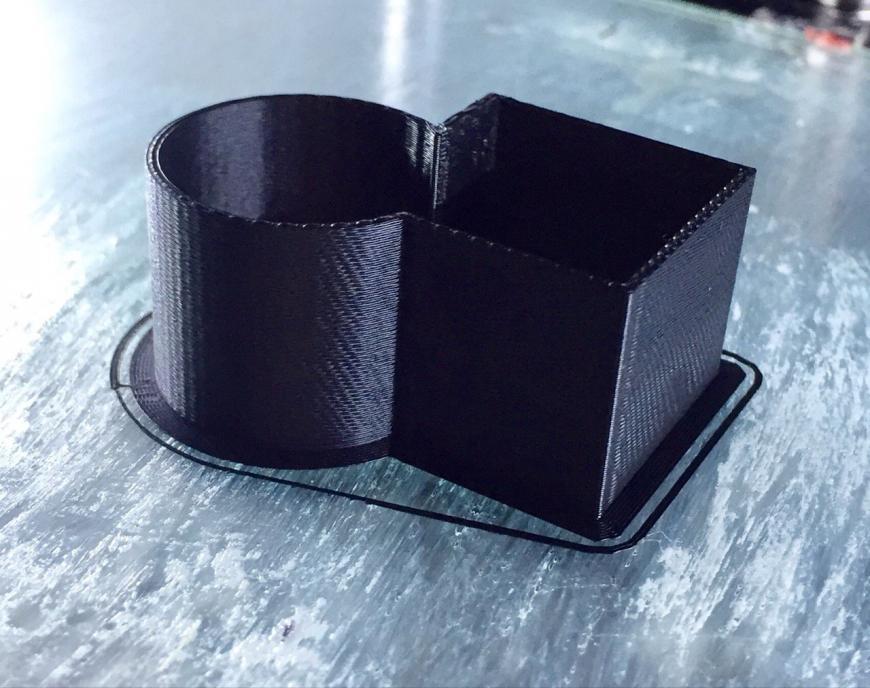

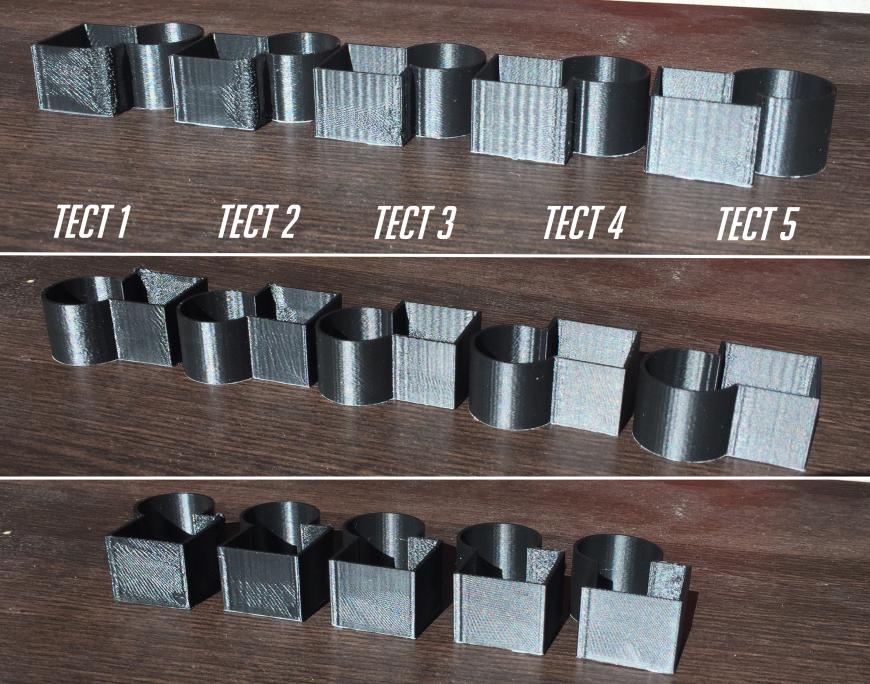

Доброе утро коллеги! Давно хотел провести наглядный эксперимент с пластиком фирмы FD Plast. Сам печатаю пластиком этой фирмы уже достаточно долго, и при точно настроенных параметрах печати результат получается весьма хорошим. Для эксперимента мною была сделана простейшая модель, где присутствует круглая и угловатая формы. Во время эксперимента я буду менять температуру экструдера, и коэффициент подачи. Диаметр прутка как и заявлено производителем 1.75мм (замерил штангенциркулем). Материал — ABS пластик фирмы FD Plast (катушка 1 килограмм, черный). Принтер – Picaso 3D Designer. Принтер чистый, стол откалиброван, печатная камера закрытая, сквозняка нет.Тест 1:

Температура 1 слоя — 245С.

Температура остальных слоёв – 245С.

Коэффициент подачи: 0.99

Температура стола для первого слоя – 110С.

Температура стола во время печати – 105С.

Адгезия – раствор ABS пластика в ацетоне.

Высота слоя – 0.2мм.

Сопло – 0.3мм.

Скорость печати – 60ммс.

Как мы можем наблюдать, перелив пластика очевиден, поверхность шероховатая. Деталь получилась очень прочная, от стола отлипла очень легко.

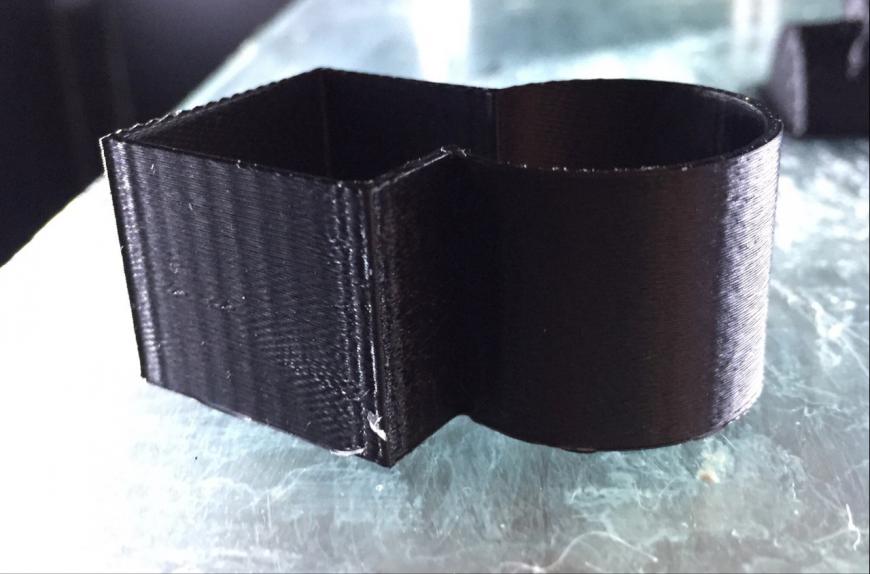

Тест 2:

Тест 2:Температура 1 слоя — 250С.

Температура остальных слоёв – 250С.

Коэффициент подачи: 0.91

Температура стола для первого слоя – 115С.

Температура стола во время печати – 105С.

Адгезия – раствор ABS пластика в ацетоне.

Высота слоя – 0.2мм.

Сопло – 0.3мм.

Скорость печати – 60ммс.

Поверхность получилась очень ровная, правда если приглядеться все равно можно заметить небольшой, еле заметный глазу перелив пластика. На обратной стороне квадрата мы можем наблюдать значительный перелив пластика (возможно это связано с тем, что принтер заканчивает на этом месте цикл печати слоя, и скорость печати слишком велика), следующий тест буду проводить на меньшей скорости печати (45ммс.) и при меньших температурах стола и экструдера.

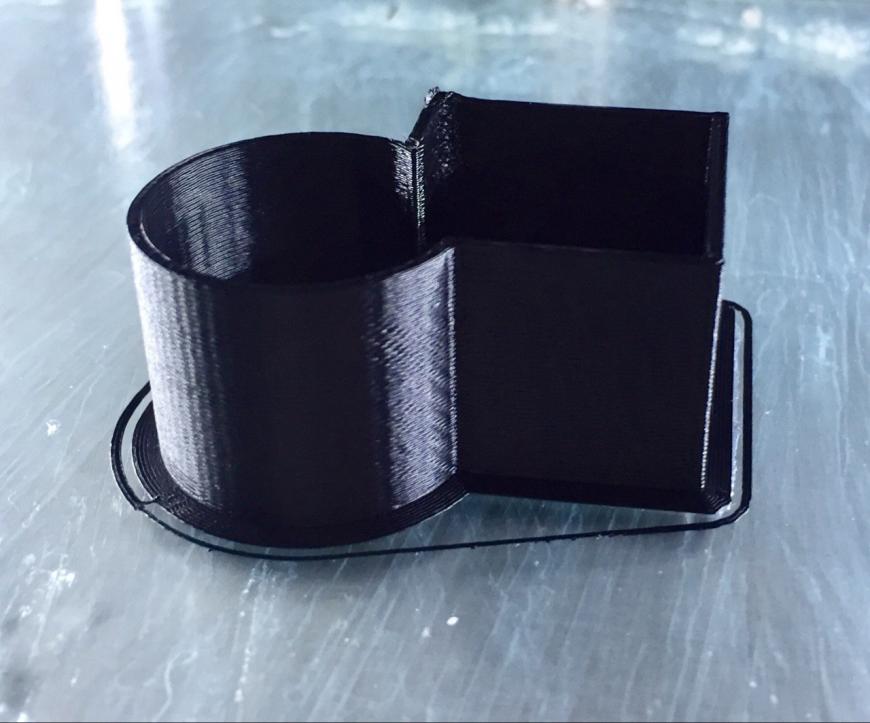

Тест 3:

Тест 3:Температура 1 слоя — 240С.

Температура остальных слоёв – 235С.

Коэффициент подачи: 0.93

Температура стола для первого слоя – 110С.

Температура стола во время печати – 105С.

Адгезия – раствор ABS пластика в ацетоне.

Высота слоя – 0.2мм.

Сопло – 0.3мм.

Скорость печати – 45ммс.

Спереди поверхность получилась ровная, но опять же заметен перелив пластика, причем чуть более заметный чем при тесте 2. Снова с обратной стороны мы можем наблюдать наплывы, но он уже значительно меньше чем при 1 и 2 тестах. В следующем тесте я уменьшу коэффициент подачи до 0.87 а температуры стола и экструдера оставлю прежними.

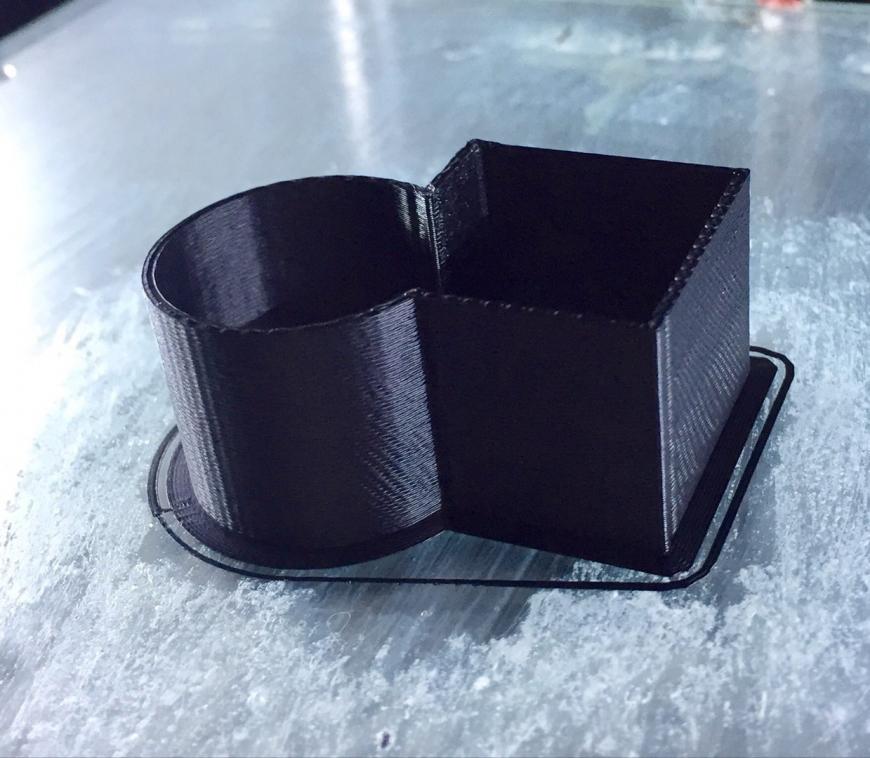

Тест 4:

Тест 4:Температура 1 слоя — 240С.

Температура остальных слоёв – 235С.

Коэффициент подачи: 0.87

Температура стола для первого слоя – 110С.

Температура стола во время печати – 105С.

Адгезия – раствор ABS пластика в ацетоне.

Высота слоя – 0.2мм.

Сопло – 0.3мм.

Скорость печати – 45ммс.

Поверхность получилась очень ровная, наплывов почти нет. Сзади квадрата тоже почти все в норме. Параметры печати при тесте номер 4 оказались самыми оптимальными. В следующем тесте я уменьшу температуру экструдера на 5 градусов, и коэффициент подачи на 0.02 единицы, температуру стола оставлю прежней.

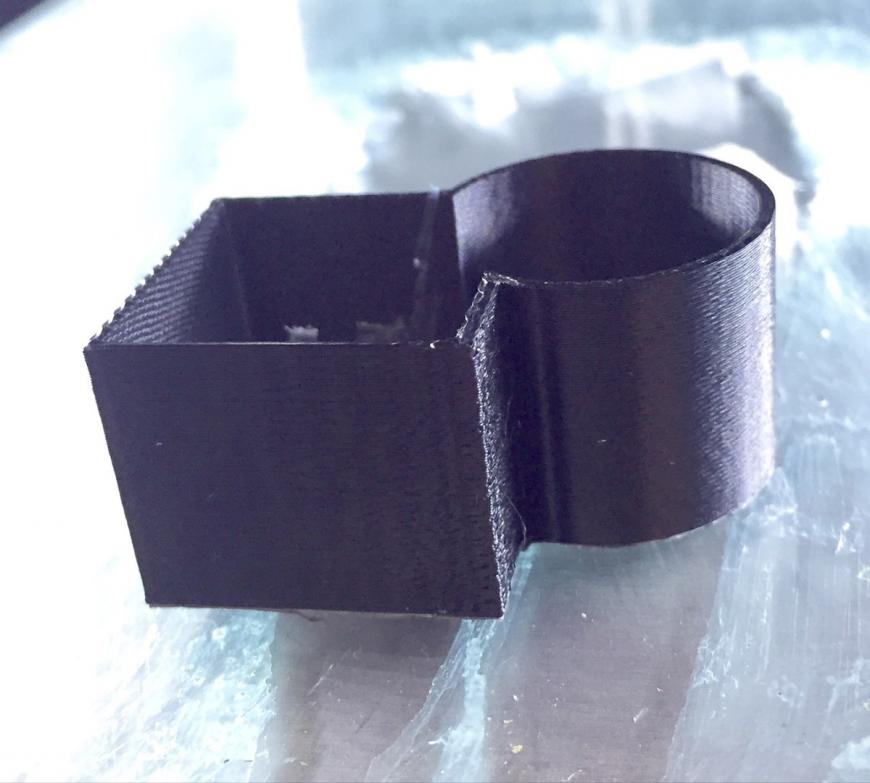

Тест 5:

Тест 5:Температура 1 слоя — 235С.

Температура остальных слоёв – 230С.

Коэффициент подачи: 0.85

Температура стола для первого слоя – 110С.

Температура стола во время печати – 105С.

Адгезия – раствор ABS пластика в ацетоне.

Высота слоя – 0.2мм.

Сопло – 0.3мм.

Скорость печати – 45ммс.

Поверхность получилась хорошая, текстура пластика ровная на всей поверхности детали, за небольшим исключением задних граней квадрата.

Сейчас я попробую напечатать тестовую сову при параметрах, которые я использовал при тесте номер 5. И кстати вот обобщенный результат теста. Про сову: высоту слоя я установил равной 0.15мм, заполняемость 0%, высота модели 70мм. Сразу скажу, что при печати первого слоя поверхность получилась идеальная: ровные плавные линии, заполняемость тоже на высоте (заливка слоя 100% без каких-либо видимых дефектов).

Сейчас я попробую напечатать тестовую сову при параметрах, которые я использовал при тесте номер 5. И кстати вот обобщенный результат теста. Про сову: высоту слоя я установил равной 0.15мм, заполняемость 0%, высота модели 70мм. Сразу скажу, что при печати первого слоя поверхность получилась идеальная: ровные плавные линии, заполняемость тоже на высоте (заливка слоя 100% без каких-либо видимых дефектов). А вот и сова:

А вот и сова: Если вам есть что добавить по теме, обязательно пишите свои наблюдения и мысли в комментариях.

Если вам есть что добавить по теме, обязательно пишите свои наблюдения и мысли в комментариях.Да прибудет с вами Сила…

ABS vs PLA. Что выбрать для 3D печати? / Habr

Введение

Начнём с того, что я уже давно интересуюсь темой 3D печати. И если с устройством принтеров, программной составляющей я уже разобрался, то резонным остаётся вопрос: » Что же лучше? ABS или PLA?»

Думаю, что многим будет интересна данная тема, так как выбор материала при печати — это некий аналог выбора материала при проектировании того или иного устройства. Я попытаюсь в манере инженера разложить по полочкам все достоинства и недостатки каждого материала.

Приступим.

Теория

ABS

Акрилонитрилбутадиенстирол, или просто АБС. «ударопрочная техническая термопластическая смола на основе сополимера[1] акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров)».

Для большей наглядности продемонстрируем:

Свойства:

1. Непрозрачный (Окрашивается в различные цвета).

2. Повышенная ударопрочность и эластичность

3. Нетоксичность

4. Долговечность

5. Стойкость к щелочам и моющим средствам

6. Влагостойкость

7. Маслостойкость

8. Кислотостойкость

9. Теплостойкость 103 °C (до 113 °C у модифицированных марок)

10. Широкий диапазон эксплуатационных температур (от −40 °C до +90 °C)

Рекомендуется использовать для изготовления: крупных деталей автомобилей (приборных щитков, элементов ручного управления, радиаторной решётки), корпусов крупной бытовой техники, радио- и телеаппаратуры, деталей электроосветительных и электронных приборов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники, спортинвентаря, деталей оружия, мебели, изделий сантехники, деталей медицинского оборудования,

Достоинства:

1. Относительная дешевизна

2. Растворимость в ацетоне (можно сгладить «ступеньки» печати).

3. Легко окрашивается

4. Возможны «доводочные» операции(шлифование, окраска)

5. Возможна работа в большом диапазоне температур

6. Выдерживает значительные ударные нагрузки

Недостатки

1. Невозможно изготовить цветным.

Необходимые температуры:

Рабочая температура — 210-270 градусов.

Рабочий стол — примерно 110 градусов.

PLA

Полилакти́д (ПЛА) — биоразлагаемый, биосовместимый, термопластичный, алифатический[2] полиэфир, мономером которого является молочная кислота.

где, зигзагообразной линией показан участок с Ch4

Применяется для: производства экологически чистой биоразлагаемой упаковки, одноразовой посуды, средств личной гигиены, для производства хирургических нитей и штифтов, а также в системах доставки лекарств.

Достоинства:

1. Имеют низкий коэффициент трения (что делает его практически незаменимым в производстве подшипников скольжения).

2. Нетоксичен

3. Низкая температура стеклования[3]

4. Отсутствует необходимость в достаточно гладкой поверхности для рабочего стола

5. Не требуется нагрев стола

6. Экологически чистое производство из возобновляемых источников

Недостатки:

1. Дороже АБС

2. Свойство разлагаемости

3. Не поддаётся ацетону (невозможность сглаживания контуров)

Необходимые температуры:

Рабочая температура — порядка 185 градусов.

Вывод

Из вышесказанного видно, что материалы во многом похожи. Выбор того или иного зависит только от назначения изготавливаемого изделия. Однозначно определить фаворита не получилось. Оба имеют весомые аргументы, но, из-за специфики своей работы, я отдаю предпочтение ABS пластикам. Хотя не стоит забывать о биоразлагаемости PLA пластика.

Примечания

1. Cополимеры — разновидность полимеров, цепочки молекул которых состоят из двух или более различных структурных звеньев.

2. Алифатические соединения — соединения, не содержащие «колец» схожих на бензольное.

3. Витрифика́ция (стеклование) — переход из жидкого состояния в стеклообразное состояние при понижении температуры.