5 причин отказаться от ABS-пластика

BS-пластик был прекрасен, до поры до времени, утверждает Майлз Скотт, но нам нужно двигаться дальше. Существуют материалы менее токсичные, более удобные для печати и наносящие меньше вреда окружающей среде.

BS-пластик был прекрасен, до поры до времени, утверждает Майлз Скотт, но нам нужно двигаться дальше. Существуют материалы менее токсичные, более удобные для печати и наносящие меньше вреда окружающей среде.Прежде чем вы ухватитесь за свои 100-микронные ABS вила и начнете возмущаться, позвольте вас заверить, я вовсе не считаю, что ABS пластик плох. Но, с развитием рынка 3D печати, многие компании серьезно вложились в R&D. Так что теперь у нас есть доступ большему количеству высокопрочных материалов, чем на заре проекта RepRap. Что в свою очередь, означает расширение ассортимента легких в печати, прочных и универсальных пластиковых нитей.

Что же это означает для ABS?

Причина #1: ABS вас отравляет

ABS (Acrylonitrile butadiene styrene) — это небиоразлагаемый пластик на нефтяной основе. И по своей природе более токсичен, чем пластик PLA. Как только вы чувствуете запах ABS, сразу же срабатывает внутренний сигнал тревоги: это не хорошо для меня. Зачастую, людям приходится строить дополнительную вентиляцию для удаления паров из помещения.

ABS (Acrylonitrile butadiene styrene) — это небиоразлагаемый пластик на нефтяной основе. И по своей природе более токсичен, чем пластик PLA. Как только вы чувствуете запах ABS, сразу же срабатывает внутренний сигнал тревоги: это не хорошо для меня. Зачастую, людям приходится строить дополнительную вентиляцию для удаления паров из помещения.Solidoodle Wiki написал статью под названием «ABS безопасность». В ней говорится, что «ни один из компонентов, присутствующих в данном материале не является канцерогеном. При нормальных условиях переработки, этот продукт не содержит токсичных химических веществ». Тем не менее, вы можете также прочитать, что “пары, полученные при плавлении, могут вызвать раздражение глаз, кожи и дыхательных путей, а длительном воздействии, могут вызвать тошноту и головную боль”.

Убьет ли это вас мгновенно? Возможно нет. Это хорошо для вас? Точно нет. Но разве вам действительно нужно исследование, чтобы понять это? Я буду доверять в эволюционному инстинкту и держать свой нос подальше от этой вещи. Если только вам не хочется стать невольным субъектом долгосрочного клинического исследования «Вредно ли дышать плавящимся пластиком?»

Я говорил со своей подругой, которая учится в медицинской школе прямо сейчас, когда я пишу эту статью. Я сразу же получил 15-минутную лекцию о том, почему это ужасно для моего здоровья, и почему я определенно не должен этого делать. Приятно знать, что ей не все равно.

Причина #2: Есть более прочные и легкие в печати материалы

ABS пластик используется в больших количествах в производственном мире. Таким образом, имелся постоянный приток материалов по доступным ценам. Теперь у нас есть реальные исследования и разработки относительно пластиковых нитей и специальных полимеров, которые разрабатываются для 3D — печати. Их основным преимуществом является практически полное отсутствие дефектов при печати на любой машине. ПЭТ и PETG гораздо легче в печати и имеют схожие свойства с ABS, просто захватите в следующий раз катушку, когда соберетесь докупить ABS. Вы будете благодарить меня задолго до того, как доберетесь до конца катушки.

Причина #3: Криво, криво, криво!

Если вам нужны еще доказательства, что ABS не был изначально предназначен для печати, смотрите как он ведет себя при высоких температурах.

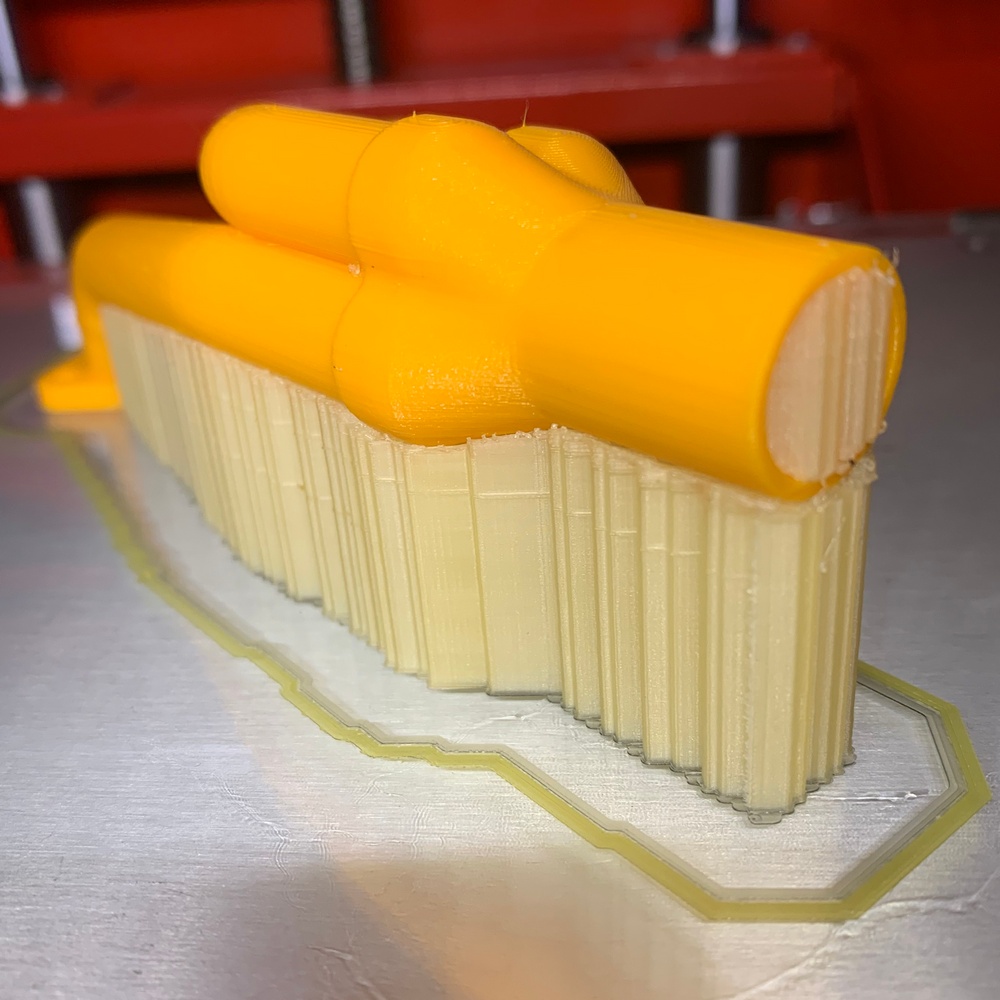

Если вам нужны еще доказательства, что ABS не был изначально предназначен для печати, смотрите как он ведет себя при высоких температурах.ABS используется в основном для техники литья под давлением, где его температура меняется только в сторону быстрого охлаждения. Но, все наоборот, когда речь идет о 3D-печати. Небольшие перепады температуры заставляют части ABS подниматься прямо с рабочей поверхности, что тут же портит модели. Вот почему те, кто использует ABS широко используют принудительную вентиляцию, так как отвод тепла с рабочей поверхности повышает ваши шансы на успешную печать.

Если вы не хотите, чтобы ваши модели деформировались, вам нужен закрытый корпус. Просто изолируйте тепло любым доступным способом. Я видел, как люди используют все — от корзины для белья, до просто наброшенного на принтер одеяла; что я до сих пор считаю опасным, мягко говоря. Если вы собираетесь так сделать, пожалуйста, убедитесь, что оно из огнеупорного материала иначе вы можете сжечь свой дом. Если у вас нет подогреваемой рабочей поверхности, даже не начинайте печать ABS, у него больше шансов улететь, чем остаться на столе.

Причина #4: Экологические проблемы

ABS не поддается биологическому разложению. Ваш 3D кораблик все еще будет здесь через 1000 лет, после того, как мы все умрем. Не так это все работает. Дело не только в производстве из невозобновляемых ресурсов, но и в утилизации. Только представьте груды расходных материалов и бракованных изделий, которые накопятся со временем. Где это будет в конечном итоге? Как вид, мы столкнемся с огромными экологическими проблемами в будущем. Даже если вы думаете, что изменение климата представляет собой заговор придуманный китайцами, цена ископаемого топлива непосредственно влияет на ценообразование ABS, так что вы сможете увидеть как дорожают пластиковые нити, если цены на нефть пойдут вверх. Причина #5: Использование опасных химикатов при пост-обработке

ABS не поддается биологическому разложению. Ваш 3D кораблик все еще будет здесь через 1000 лет, после того, как мы все умрем. Не так это все работает. Дело не только в производстве из невозобновляемых ресурсов, но и в утилизации. Только представьте груды расходных материалов и бракованных изделий, которые накопятся со временем. Где это будет в конечном итоге? Как вид, мы столкнемся с огромными экологическими проблемами в будущем. Даже если вы думаете, что изменение климата представляет собой заговор придуманный китайцами, цена ископаемого топлива непосредственно влияет на ценообразование ABS, так что вы сможете увидеть как дорожают пластиковые нити, если цены на нефть пойдут вверх. Причина #5: Использование опасных химикатов при пост-обработке Для полировки образцов ABS пластика используется ацетон и он весьма эффективен. Я никогда не понимал, почему люди делают это.

Для полировки образцов ABS пластика используется ацетон и он весьма эффективен. Я никогда не понимал, почему люди делают это.Во-первых, длительное воздействие паров ацетона может серьезно повредить дыхательную систему, не говоря уже о том, что он чрезвычайно горюч и опасен в хранении.

И главным преимуществом ABS пластика является его прочность и теплостойкость. Так зачем вам использовать этот материал для декоративных отпечатков, когда у вас есть PLA? А для полировки изделий вам стоит потратиться на Polymaker Polysher .

Вы, наверное, думаете: Майлз, почему ты так ненавидишь ABS ему есть обоснованное применение, и несмотря на все его недостатки, это хороший материал … и вы правы. Я лишь надеюсь, что от прочтения этой статьи, вы поймете, что у вас нет необходимости использовать его, чтобы получить прочные детали или желаемую отделку. С развитым рынком материалов, который мы имеем сейчас, вы можете найти что-то получше, чтобы получить максимум от вашего принтера (сохраняя при этом свое здоровье и хорошее самочувствие).

Автор статьи — Майлз Скотт, британский эксперт по 3D печати и модератор одного из крупнейших сообществ о 3D печати в Facebook, (авторский перевод статьи с All3DP) .

АБС-пластик — Википедия. Что такое АБС-пластик

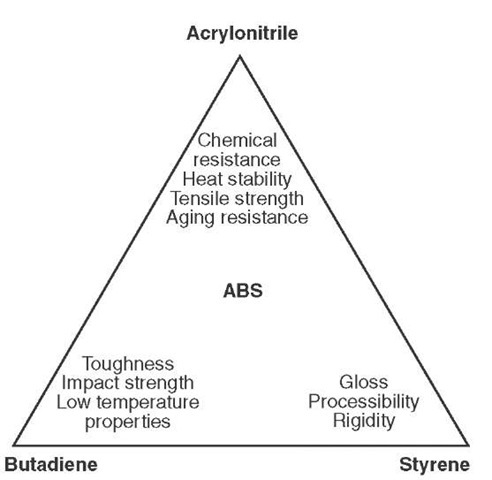

Материал из Википедии — свободной энциклопедииАБС-пластик (акрилонитрилбутадиенстирол, химическая формула (C8H8)x·(C4H6)y·(C3H3N)z) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться в пределах: 15—35 % акрилонитрила, 5—30 % бутадиена и 40—60 % стирола.

Производство одного килограмма АБС требует эквивалента примерно 8 кг[источник не указан 33 дня] нефти в виде материалов и энергии. Также он может быть повторно переработан.[1]

Некоторые виды АБС могут разрушаться под воздействием солнечного света. Это стало причиной одного из самых обширных и дорогостоящих отзывов автомобилей в истории США[2].

Свойства

Применение

Смарт-карта для проезда в Санкт-Петербургском метрополитене

Смарт-карта для проезда в Санкт-Петербургском метрополитенеИспользуется для изготовления:

- крупных деталей автомобилей (приборных щитков, элементов ручного управления, радиаторной решётки)

- корпусов крупной бытовой техники, радио- и телеаппаратуры, деталей электроосветительных и электронных приборов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники

- корпусов промышленных аккумуляторов

- спортинвентаря, деталей оружия

- лодок

- мебели

- изделий сантехники

- выключателей, переключателей

- канцелярских изделий

- музыкальных инструментов

- настольных принадлежностей

- игрушек, детских конструкторов

- чемоданов, контейнеров

- деталей медицинского оборудования, медицинских принадлежностей (гамма-стерилизация)

- смарт-карт

- как добавка, повышающая теплостойкость и/или улучшающая перерабатываемость композиций на основе ПВХ, ударопрочность полистирола, снижающая цену поликарбонатов.

Также АБС популярен в любительских экструзионных 3D принтерах (системах быстрого прототипирования)[4] благодаря своей температуре стеклования — достаточно высокой, чтобы не возникало деформаций при небольшом нагреве в бытовых условиях, но достаточно низкой для безопасной экструзии с помощью стандартных инструментов.

Мировой рынок АБС-пластика

Динамика и объём мощности

- По итогам 2006 года, производственные мощности АБС-пластика на мировом рынке достигли 8 млн тонн, при этом по итогам данного периода потребление находилось на уровне 72 % от возможного объёма производства.[5]

- Средний ежегодный темп роста мирового рынка АБС-пластика до 2010 оценён в 5,5 %.[6]

География

- Мировое производство АБС-пластика до восьмидесятых годов концентрировалось в основном в США. С середины 1980-х началось смещение мирового рынка АБС-пластика в страны Азии.

- На середину 2010-х годов основными мировыми регионами потребления являются страны Азии (около 55 % Китай, 7 % другие страны ЮВА), Западная Европа (8 %) и Северная Америка (9 %)[7]. В странах Юго-Восточной Азии АБС во многих областях вытесняет ударопрочный полистирол.

- На 2012 год возможности производства ABS оценивались в 9.5 млн тонн, 80% мощностей находились в Азии. Международная торговля пластиком превышала 9 млрд долларов

Производители

В настоящее время[когда?] в мире существует 48 производителей АБС-пластика. Наиболее крупные из них:

Указанным производителям из Тайваня, Кореи и Японии по итогам 2005 года принадлежит около 74 % мирового производства АБС-пластика.

В апреле 2013 года производство АБС-пластиков объёмом 60 тыс. тонн в год было запущено на территории объединения ПАО «Нижнекамскнефтехим»[9] в городе Нижнекамске Республики Татарстан. Также АБС-пластики производит ОАО «Пластик»[10] в городе Узловая Тульской области.

Опасность для человека

Реальная опасность, которую может представлять АБС-пластик для человека, может возникнуть в нескольких случаях:[источник не указан 1577 дней]

- Нагрев (образуются пары ядовитого акрилонитрила) материала во время производства (литьё, экструзия). Необходимы закрытые специальные боксы с мощными вытяжками и дистанционное управление процессом. Поэтому намного безопаснее воздержаться от использования АБС-пластика при изготовлении прототипов по технологии 3D-печати. Лучше всего для этой цели использовать более безопасный PLA пластик (полилактид).

- Использование для пищи, в лучшем случае, только холодные продукты (не нагревать!). Недопустим алкоголь — так как вещества вступают во взаимодействие по аналогии с нагреванием, и выделяется стирол.

- Использование при взаимодействии с биоматериалом (в медицине).

Примечания

Литература

ABS пластик для 3D принтера

ABS (акрилонитрил-бутадиен-стирол) был получен в сороковых годах прошлого века, но всемирную известность получил в пятидесятых. Основой для производства этого пластика является нефть. Химическая формула (C8H8) x · (C4H6) y · (C3h4N) z).

Полимеризуя стирол и акрилонитрил в присутствии полибутадиена, химические «цепи» притягивают друг друга и связываются друг с другом, что обеспечивает превосходные характеристики твердости, блеска, ударной вязкости и стойкости по сравнению с чистым полистиролом. Сегодня это один из самых популярных конструкционных полимеров.

ABS представляет собой термопласт. Это означает, что его можно многократно нагревать до температуры плавления (230°С), превратив в жидкость, и снова охлаждать до возвращения в твердое состояние без разрушения и изменения свойств.

Напротив, термореактивный пластик (такой, как эпоксидная смола или меламин) может быть нагрет и отлит только один раз, но полученный продукт больше не может быть повторно нагрет, поскольку он просто сгорит.

Пластик широко применяется во многих отраслях промышленности, так как имеет низкую себестоимость и легко поддается механическим способам обработки (пилению, сверлению, фрезерованию, высечке и резке).

Пластик довольно прочный и долговечный, обладает высокой устойчивостью к жаре и химическим веществам.

Неокрашенный, он имеет желтоватый оттенок, и обычно поставляется в небольших гранулах для промышленного использования.

Пластик легко окрашивается акриловыми красителями.

Нити из ABS пластика для 3d принтеров имеют богатую палитру цветов, включая люминесцентные. Цвета насыщенные и яркие.

Палитра имеет все основные цвета и оттенки, начиная с белого и заканчивая черным.

Характеристики ABS пластика:

- температура плавления — 230 ° C;

- температура размягчения — 105 ° С;

- плотность 1,06–1,08 г/см — 3;

- предел прочности 42.5 — 44.8 MПа;

- удлинение при разрыве 23 — 25%;

- максимальная температура воздуха 88 — 89°С;

- усадка до 0,8%.

ABS является одним из наиболее широко используемых пластиков, и его можно встретить в предметах повседневного обихода, таких как компьютерные клавиатуры, кухонные приборы, игрушки LEGO, пластиковые защитные кожухи на настенных розетках и в защитных футлярах электроинструментов.

Небольшой вес и способность ABS к литью под давлением сделали его полезным для создания изделий, требующих сложных и точных форм, таких как музыкальные инструменты, автомобильные компоненты, медицинские приборы, защитные головные уборы, головки клюшек для гольфа и каноэ.

Изделия из ABS пластика могут использоваться в температурном диапазоне от -20 до +80°С.

ABS пластик достаточно капризен и деталь при печати может оторваться. Есть различные методы для увеличения адгезии детали к поверхности стола. Это и различные скотчи, и клеи.

Хороший результат дает нанесение на поверхность стола клея, состоящего из раствора кусочков ABS пластика в ацетоне. Хорошо, если принтер имеет закрытый корпус.

Печатать лучше в проветриваемом помещении, так как пластик при нагреве выделяет пары неприятного запаха.

Перед печатью необходимо проверить расстояние от сопла до поверхности стола в четырех крайних точках. Между столом и соплом должен проходить стандартный лист бумаги. Для закрепления первого слоя, можно использовать малярный скотч, синий скотч, различные клеи.

Далее, в слайсере необходимо выставить настройки, соответствующие применяемому принтеру и пластику, такие как скорость печати, коэффициент подачи пластика, температуру экструдера, толщину слоя, диаметр сопла и прочие.

Рекомендуемая температура экструдера составляет от 230 до 260 ° C, в зависимости от марки нити и 3D-принтера. Температура стола колеблется от 80 до 110°С.

Основные материалы, применяемые при 3D печати, это ABS (акрилонитрил-бутадиен-стирол) и PLA (полимолочная кислота). Рассмотрим основные отличия этих пластиков.

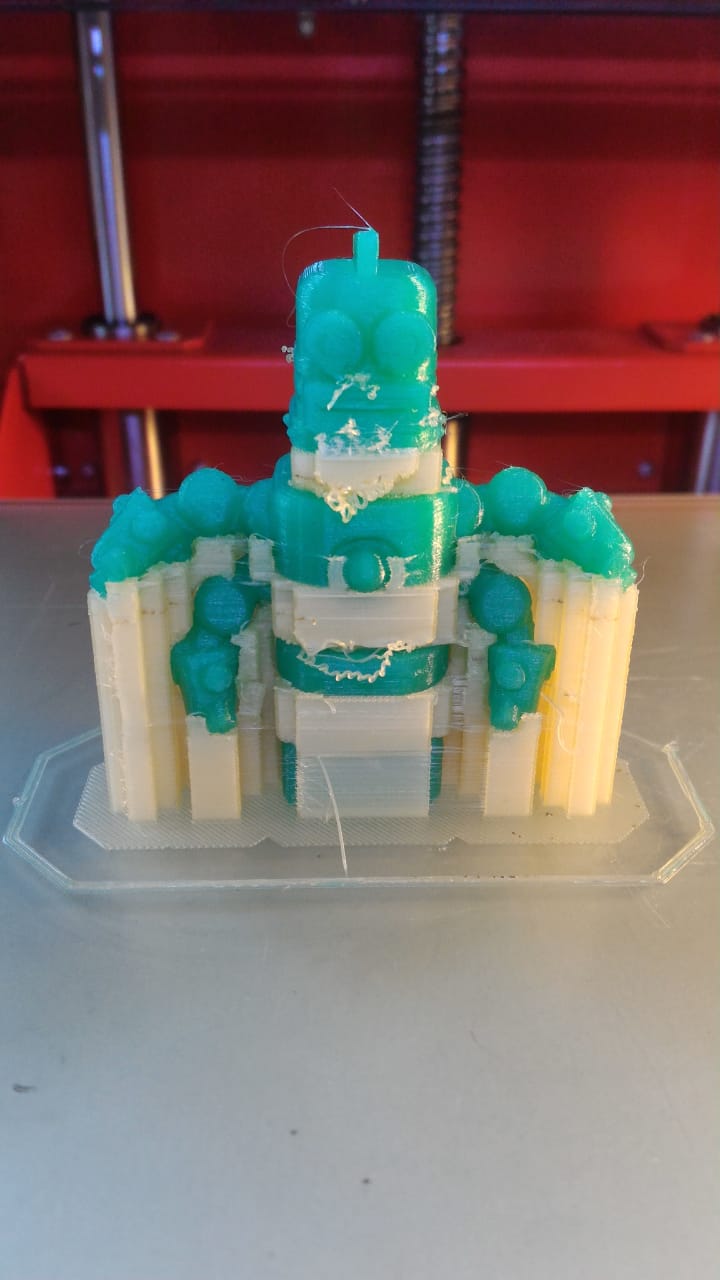

- Визуальные отличия: ABS матовый, а PLA намного более гладкий и блестящий. Это видно невооруженным глазом. Кроме того, ABS имеет менее интенсивные цвета, цвета в PLA более насыщенные.

- Температура при печати: температура экструдера для ABS составляет 210°С — 240°С и стола 80°С или выше.

Температура экструдера для PLA составляет 180°С — 200°С. Стол можно использовать без подогрева. - Контакт со столом: поверхность АБС, которая непосредственно соприкасается со столом принтера, имеет тенденцию изгибаться вверх. Для устранения этого эффекта, поверхность стола нагревают, а также используют различные клеи. PLA по сравнению с ABS менее подвержен деформации, поэтому можно печатать без подогрева стола.

- Прочность: оба пластика имеют хорошее сцепление со слоями, но PLA более хрупкий чем ABS и скорее сломается при изгибе, в отличие от ABS. ABS идеально подходит для полировки, и в нем можно сверлить отверстия, нарезать резьбу. В случае с PLA это значительно сложнее.

- Состав: ABS (акрилонитрил-бутадиен-стирол) изготавливают из нефти, в отличии PLA (полимолочная кислота), который получают из натуральных продуктов, таких как кукурузный крахмал, сахарный тростник.

- Экология: в связи с тем, что PLA довольно быстро разлагается под действием солнечных лучей и влаги (от нескольких месяцев до года), он идеально подходит для изготовления различных упаковочных материалов, коробок, бутылок для хранения воды, которые можно выбрасывать в контейнеры с мусором. ABS более устойчив к неблагоприятным условиям и разлагается довольно долго.

- Запах: при печати оба пластика выделяют летучие вещества не очень опасные, но и не добавляющие здоровья, поэтому располагать принтер необходимо в хорошо проветриваемом помещении. Запах у ABS сильный и неприятный, в отличие от PLA, который имеет приятный еле уловимый запах теплого масла.

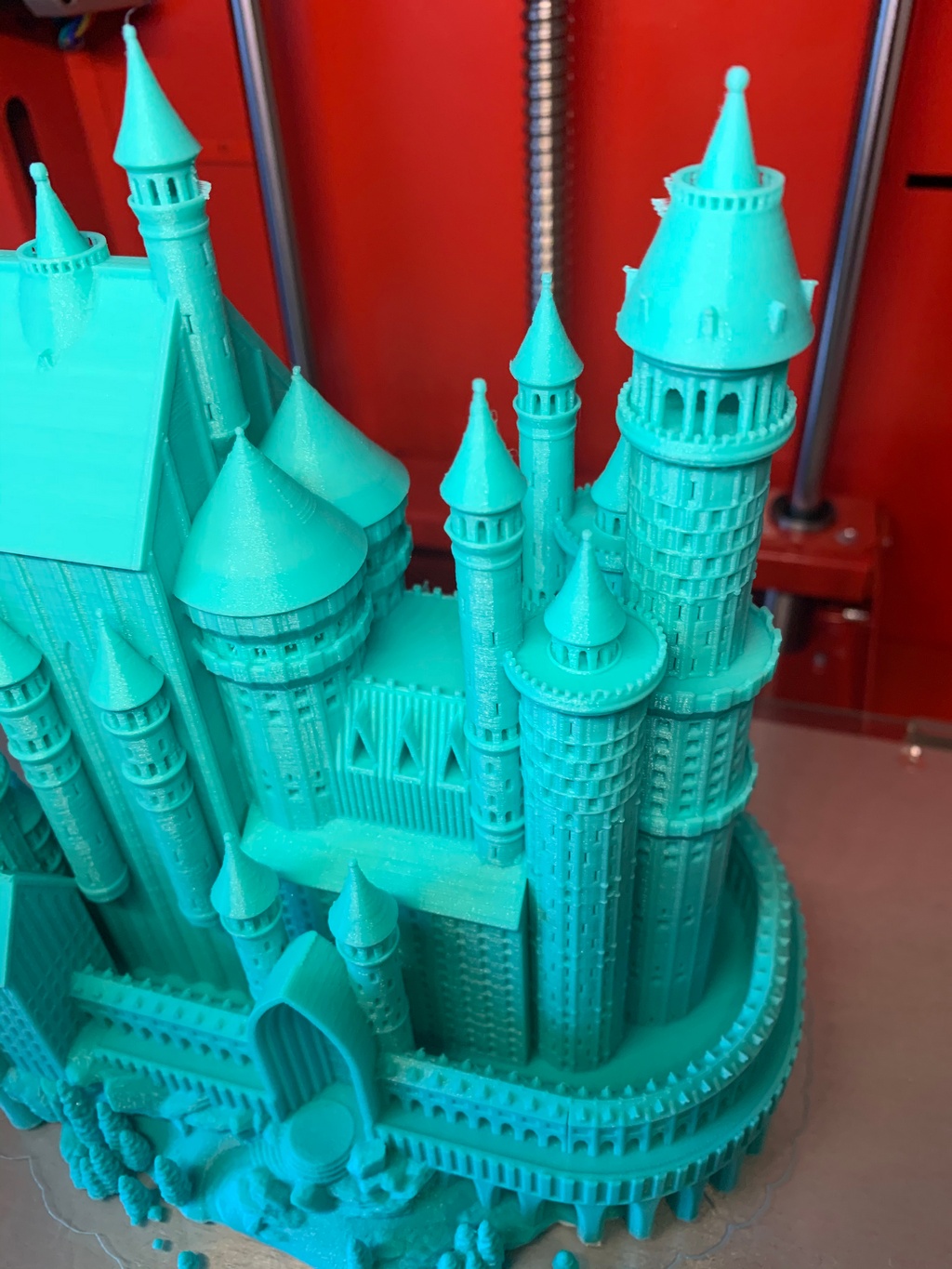

- Применение: PLA используют для печати сувениров, игрушек и прочих изделий, которые не подвергаются ударам и изгибам. Этот пластик нельзя использовать при высоких температурах, так как при 60° С он теряет форму. ABS можно использовать в изделиях, которые подвергаются ударам, изгибам, а также используются при высоких температурах.

- Влияние влаги: Оба материала впитывают влагу, поэтому хранить их надо в сухом помещении. Если пластик долго хранился открытым, то возможны проблемы при печати — появление пузырьков воздуха, что приводит к засорению сопла. ABS можно просушить сухим воздухом. После сушки его свойства не изменяются. Сушка PLA может привести к обесцвечиванию и изменению его механических свойств.

Готово изделие, напечатанное на FDM 3D принтере, имеет слоистую структуру. Это издержки метода, при котором расплавленный пластик наносится слой за слоем, создавая необходимую форму. Убрать эту слоистость, а также мелкие дефекты можно как химическими, так и механическими методами.

При помощи наждачки, надфиля, бормашинки убирают небольшие сколы, выступы. Химическими методами добиваются ровной, полированной поверхности.

Для этого чаще всего используют ацетон. Наносят его на поверхность изделия или кисточкой из натурального волокна или используют так называемую ацетоновую баню. Это обработка изделия парами ацетона в герметично закрытой емкости. Конструкции такой бани можно найти в интернете.

Изделия из ABS пластика можно окрашивать разнообразными акриловыми красками. Для того, чтобы краска прочно держалась, необходимо загрунтовать окрашиваемую поверхность любой акриловой грунтовкой. Для придания блеска, окрашенное изделие можно покрыть лаком.

Склеить различные части изделия из ABS пластика можно при помощи дихлорэтана и любых цианакрилатных клеев мгновенного действия. В дихлорэтане лучше растворить немного пластика в соотношении 10 к 1 и этим раствором смазать одну из поверхностей детали, и затем плотно прижать склеиваемые части.

Дихлорэтан ядовит, поэтому работать с ним необходимо в хорошо проветриваемом помещении.

Растворителем для ABS являются эфиры, кетоны и ацетон. Хорошо работают этилацетат и хлористый метилен (дихлорметан).

ABS vs PLA. Что выбрать для 3D печати? / Хабр

Введение

Начнём с того, что я уже давно интересуюсь темой 3D печати. И если с устройством принтеров, программной составляющей я уже разобрался, то резонным остаётся вопрос: » Что же лучше? ABS или PLA?»

Думаю, что многим будет интересна данная тема, так как выбор материала при печати — это некий аналог выбора материала при проектировании того или иного устройства. Я попытаюсь в манере инженера разложить по полочкам все достоинства и недостатки каждого материала.

Приступим.

Теория

ABS

Акрилонитрилбутадиенстирол, или просто АБС. «ударопрочная техническая термопластическая смола на основе сополимера[1] акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров)».

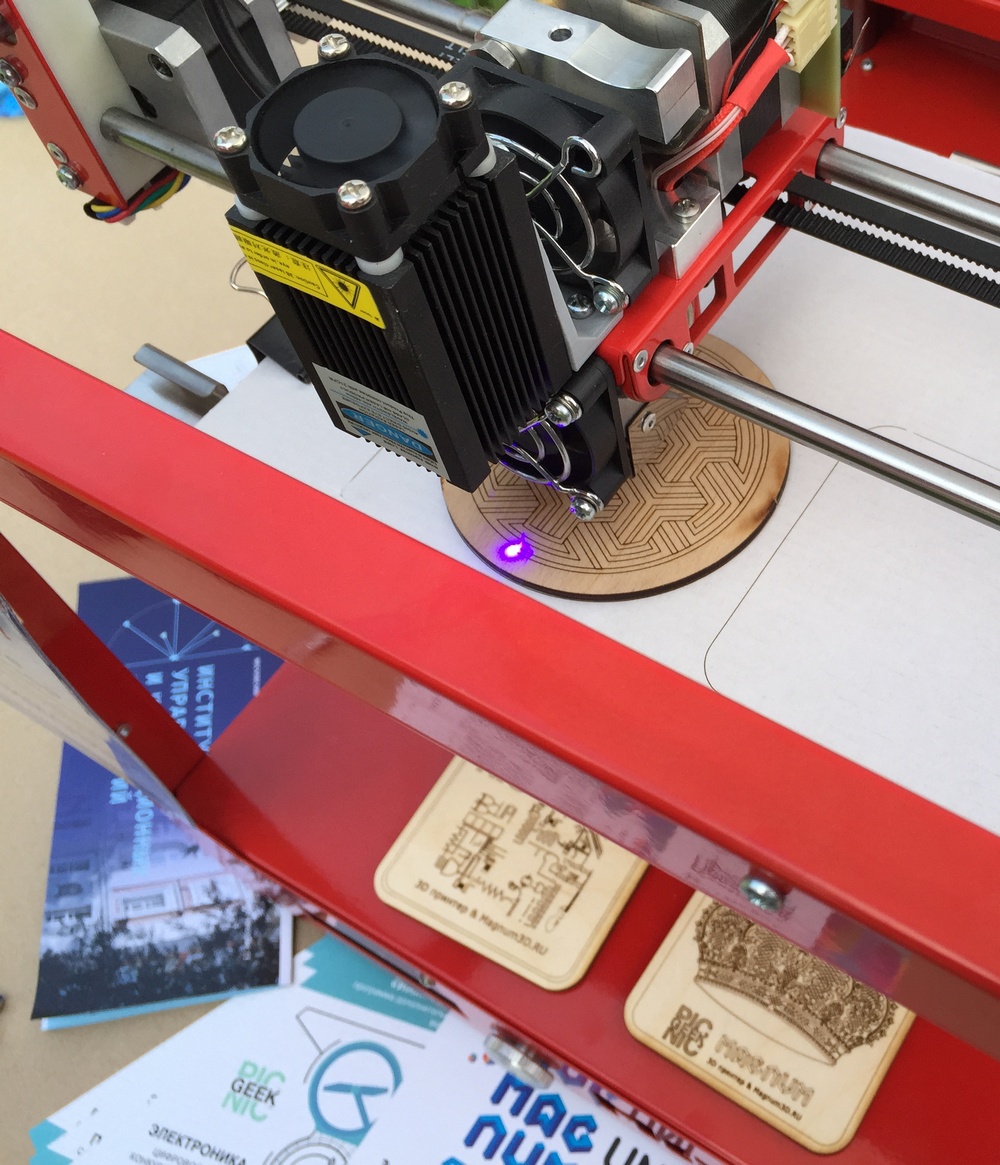

Для большей наглядности продемонстрируем:

Свойства:

1. Непрозрачный (Окрашивается в различные цвета).

2. Повышенная ударопрочность и эластичность

3. Нетоксичность

4. Долговечность

5. Стойкость к щелочам и моющим средствам

6. Влагостойкость

7. Маслостойкость

8. Кислотостойкость

9. Теплостойкость 103 °C (до 113 °C у модифицированных марок)

10. Широкий диапазон эксплуатационных температур (от −40 °C до +90 °C)

Рекомендуется использовать для изготовления: крупных деталей автомобилей (приборных щитков, элементов ручного управления, радиаторной решётки), корпусов крупной бытовой техники, радио- и телеаппаратуры, деталей электроосветительных и электронных приборов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники, спортинвентаря, деталей оружия, мебели, изделий сантехники, деталей медицинского оборудования,

Достоинства:

1. Относительная дешевизна

2. Растворимость в ацетоне (можно сгладить «ступеньки» печати).

3. Легко окрашивается

4. Возможны «доводочные» операции(шлифование, окраска)

5. Возможна работа в большом диапазоне температур

6. Выдерживает значительные ударные нагрузки

Недостатки

1. Невозможно изготовить цветным.

Необходимые температуры:

Рабочая температура — 210-270 градусов.

Рабочий стол — примерно 110 градусов.

PLA

Полилакти́д (ПЛА) — биоразлагаемый, биосовместимый, термопластичный, алифатический[2] полиэфир, мономером которого является молочная кислота.

где, зигзагообразной линией показан участок с Ch4

Применяется для: производства экологически чистой биоразлагаемой упаковки, одноразовой посуды, средств личной гигиены, для производства хирургических нитей и штифтов, а также в системах доставки лекарств.

Достоинства:

1. Имеют низкий коэффициент трения (что делает его практически незаменимым в производстве подшипников скольжения).

2. Нетоксичен

3. Низкая температура стеклования[3]

4. Отсутствует необходимость в достаточно гладкой поверхности для рабочего стола

5. Не требуется нагрев стола

6. Экологически чистое производство из возобновляемых источников

Недостатки:

1. Дороже АБС

2. Свойство разлагаемости

3. Не поддаётся ацетону (невозможность сглаживания контуров)

Необходимые температуры:

Рабочая температура — порядка 185 градусов.

Вывод

Из вышесказанного видно, что материалы во многом похожи. Выбор того или иного зависит только от назначения изготавливаемого изделия. Однозначно определить фаворита не получилось. Оба имеют весомые аргументы, но, из-за специфики своей работы, я отдаю предпочтение ABS пластикам. Хотя не стоит забывать о биоразлагаемости PLA пластика.

Примечания

1. Cополимеры — разновидность полимеров, цепочки молекул которых состоят из двух или более различных структурных звеньев.

2. Алифатические соединения — соединения, не содержащие «колец» схожих на бензольное.

3. Витрифика́ция (стеклование) — переход из жидкого состояния в стеклообразное состояние при понижении температуры.

Какой материал лучше – ABS или PLA пластик?

Из всех известных видов сырья наиболее распространенной является полимерная пластмасса двух видов: abs и pla пластик. Это термопластики, которые расплавляются при высокой температуре и затвердевают при остывании. Из них можно изготавливать любые изделия.

Физические характеристики АБС и ПЛА

Оба вида пластика могут принимать любые формы, но между ними есть несколько существенных различий при использовании в 3D печати.

Пластик ABS:

- Имеет достаточно высокую усадку. Печать больших моделей необходимо выполнять на 3Д принтере с закрытой камерой печати.

- АБС-пластик менее эластичен по сравнению с пластиком ПЛА и при изгибе растрескивается и ломается.

- При нагревании АБС пластик может сильно пахнуть, т.к. выделяется стирол, большое количество которого небезопасно для здоровья. Поэтому необходимо проветривать помещение во время печати.

- Работать с изделиями из этого материала просто: они легко шлифуются и подвергаются механическому воздействию.

Пластик PLA:

- Из за меньшей усадки печать из ПЛА пластика значительно проще.

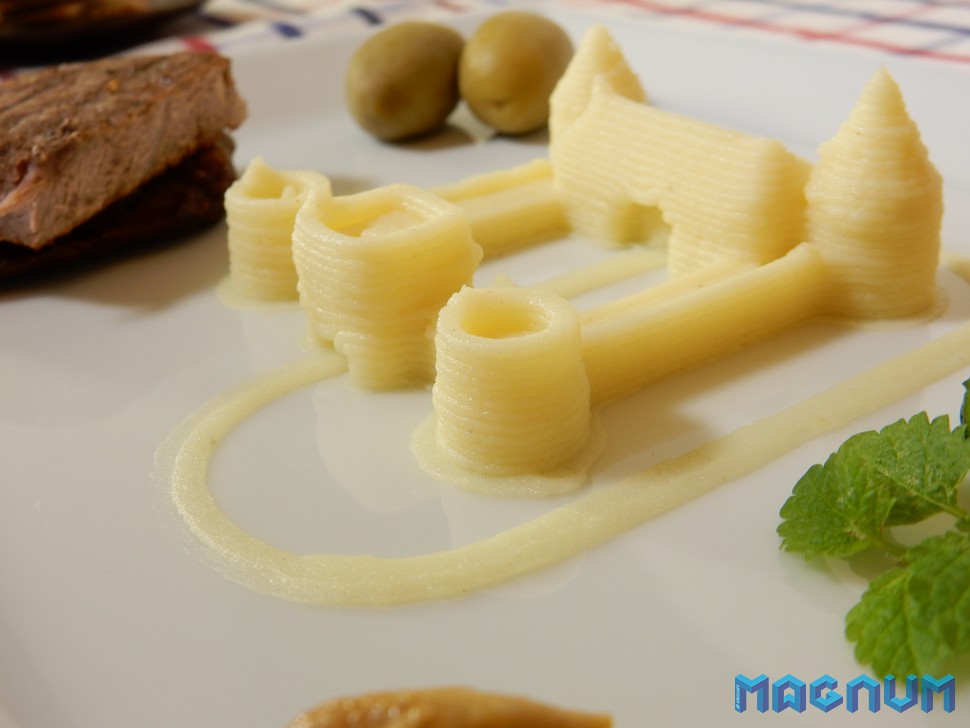

- Расплавленный пластик более текучий чем АБС. Благодаря этому можно создавать мелкие детали или хорошо проработанные фигурки.

- Сложен для механической обработки.При обработке материал «махрится» и плавится.

Основные характеристики

АБС пластик:

- ABS пластик легко принимает разные формы, он пластичен и гибок.

- Работать с изделиями из этого материала просто: они легко шлифуются и подвергаются механическому воздействию.

- Это крепкий, термостойкий и гибкий материал.

PLA пластик:

- Пластик ПЛА изготавливается из растительных продуктов и является экологически чистым материалом, совершенно безвредным для человека и окружающей среды.

- Применяется для изготовления упаковок в пищевой промышленности. По своим характеристикам пластик PLA является жестким, но работать с ним не сложно.

- В готовом изделии трудно поддается шлифовке и обработке.

Заключение

PLA – это богатый выбор цветов, приятный глянцевый вид изделий и возможность производства прозрачных частей. Используется в домашних условиях для печати небольших бытовых предметов или игрушек.

Большинство пользователей ПЛА пластика ценят его за экологичность и безопасность для человека. При грамотном использовании скорость печати ПЛА пластиком может быть довольно высокой. При работе материал дает высокую точность проработки деталей.

Благодаря хорошим физическим показателям пластик PLA получил признание у многих пользователей, имеющих домашний 3D принтер.

ABS – прочный, эластичный, устойчивый к высоким температурам и поддающийся механическому воздействию материал.

При нагревании выделяет запах горелого пластика. Требует закрытой рабочей камеры для работы, поэтому он не может использоваться с недорогими моделями трехмерных принтеров.

Требует дополнительного контроля над процессом печати.

![Magnum SW с двумя экструдерами для комфортной печати с поддержкой [icon-none,Двух-сопельная головка Magnum SW »»]/magnum-creative-2-sw/](/800/600/https/magnum3d.ru/wp-content/uploads/2019/03/IMG_8939-350.jpg)

byDielectric Manufacturing

ABS Характеристики

ABS (акрилонитрил-бутаден-стирол) — это недорогой инженерный термопласт, который легко обрабатывается, изготавливается и подвергается термоформованию. Этот термопластичный материал обладает отличной стойкостью к химическим воздействиям, нагрузкам и ползучести. ABS предлагает хороший баланс ударопрочности, термической, химической и абразивной стойкости, стабильности размеров, прочности на разрыв, твердости поверхности, жесткости и электрических характеристик.

ABS считается пищевым термопластом и может быть безопасным для использования в пищевой промышленности.

АБС-пластик остается твердым, жестким и прочным даже при низких температурах. Он доступен в огнеупорных, термостойких и пригодных для употребления марок. Ударная вязкость зависит от класса. См. Таблицу ниже для определения предела текучести АБС, модуля Юнга (упругости АБС), предела текучести при растяжении АБС-пластика, механических свойств АБС-пластика и других свойств.

Большинство натуральных смол ABS прозрачны до непрозрачности, но они могут быть произведены в прозрачных сортах и могут быть пигментированы почти до любого цвета.

Марки общего назначения могут работать для некоторых наружных применений, но длительное воздействие солнечного света вызывает изменение цвета и снижает блеск поверхности, твердость, ударную вязкость и модуль упругости. Установите таблицу ниже для получения подробной информации о свойствах материала ABS.

ABS предлагает эти преимущества

-

Отличная ударопрочность, стойкость к химическому воздействию и истиранию

Отличная ударопрочность, стойкость к химическому воздействию и истиранию - Превосходная жесткость и прочность

- Легкая механическая обработка и термоформование

- легко красить и клеить

- Хорошая стабильность размеров

- Отличные электрические свойства

Приложения для термопластика АБС

- Сантехнические детали

- Корпуса и крышки

- Автомобильные приборные панели

- Вакуум-штампованные детали

- Прототипы

- Пищевые компоненты

- бамперы

Обратитесь к эксперту по знаниям в области производства диэлектрика, чтобы обсудить использование АБС для изготовления ваших пластмассовых деталей.3 АБС-пластики — это семейство непрозрачных термопластичных смол , образованных сополимеризацией акрилонитрильного, бутадиенового и стирольного (АБС) мономеров. Пластмассы ABS прежде всего отличаются особенно высокой ударной вязкостью в сочетании с высокой жесткостью или модулем упругости. ABS-смолы, состоящие из частиц резиноподобного упрочнителя, суспендированного в непрерывной фазе сополимера стирол-акрилонитрила (SAN), являются твердыми, жесткими и прочными даже при низких температурах. Доступны различные сорта этих аморфных, недорогих термопластов, предлагающих различные уровни ударной прочности, термостойкости, огнестойкости и пластичности. Большинство натуральных смол ABS являются прозрачными или непрозрачными, но они также производятся в прозрачных сортах, и они могут быть пигментированы практически до любого цвета. Доступны марки для литья под давлением, экструзии, выдувного формования, пенообразования и термоформования. Литье и экструзия обеспечивают чистоту поверхности от сатина до высокого блеска. Некоторые марки ABS разработаны специально для гальваники. Их молекулярная структура такова, что процесс нанесения покрытия является быстрым, легко контролируемым и экономичным. Соединение некоторых марок АБС с другими смолами дает особые свойства. Например, ABS легируется поликарбонатом, чтобы обеспечить лучший баланс термостойкости и ударопрочности при промежуточных затратах. Температура прогиба повышается за счет поликарбоната, легкость формования — за счет ABS. Другие смолы АБС используются для модификации жесткого поливинилхлорида (ПВХ) для использования в трубах, листовых материалах и формованных деталях. Также доступны армированные марки, содержащие стекловолокно, до 40%. К АБС относится SAN, — сополимер стирола и акрилонитрила (без бутадиена), который является твердым, жестким, прозрачным и характеризуется превосходной химической стойкостью, стабильностью размеров и простотой обработки.Смолы SAN обычно обрабатываются литьем под давлением, но также используются экструзия, литье под давлением и литье под давлением. Они также могут быть термоформованы при условии, что не требуется обрезка после пресс-формы. Треугольник на рисунке A.1 иллюстрирует свойства и характеристики, которые каждый составляющий акрилонитрил, бутадиен и стирол вносит в конечный продукт. Полимеризация этих материалов приводит к получению термополимера ABS, двухфазной системы, состоящей из непрерывной матрицы сополимера стирола и акрилонитрила и дисперсной фазы частиц бутадиенового каучука.Свойства изменяются главным образом путем корректировки пропорций, в которых материалы объединяются, и путем изменения молекулярной массы SAN. Уникальное сочетание превосходной прочности на удар с высокой механической прочностью и жесткостью, а также хорошей долговечностью, несущей способностью или сопротивлением ползучести характерны для семейства ABS-пластиков. Кроме того, все типы АБС-пластиков демонстрируют выдающуюся стабильность размеров, хорошую химическую и термостойкость, твердость поверхности и малый вес (низкий удельный вес), таблица А.1. Эти материалы пластически растягиваются при высоких напряжениях, поэтому предельное удлинение редко бывает значительным в конструкции; деталь обычно может быть согнута за предел упругости без разрушения, хотя она и отбеливает напряжение. Хотя детали АБС обычно не считаются гибкими, они имеют достаточную пружину для соответствия требованиям сборки с защелкой. Отдельные имеющиеся в продаже полимеры ABS обладают широким спектром механических свойств. Большинство поставщиков различают типы на основе ударной вязкости и метода изготовления (экструзия или формование).Некоторые соединения обладают одним особенно исключительным свойством, таким как высокая температура отклонения тепла, сопротивление истиранию или стабильность размеров. РИСУНОК А.1 Свойства и характеристики акрилонитрила, бутадиена и стирола. ТАБЛИЦА A.1 Свойства ABS и SAN ASTM Стандартные Марки АБС или UL Test Недвижимость ударопрочный Super High Impact Среднее Воздействие D792 Удельный вес 1.01-1.05 1,02-1,05 1,04-1,06 D792 Удельный объем (в. 3 / фунт) 27 27 28 D638 Прочность на растяжение (фунт / кв.дюйм) 6000 5000-6,300 6000-7,500 D638 Удлинение (%) 5-20 5-70 5-25 D638 Модуль упругости при растяжении (10 3 фунтов на квадратный дюйм) 3.3 2.0-3.4 3,6-3,8 D790 Прочность на изгиб (фунтов на квадратный дюйм) 10 500 6000-11,500 11 500 D790 Модуль изгиба (10 3 фунтов на квадратный дюйм) 3,4 2.0-3.5 3.1.0 D256 Ударная вязкость по Изоду (фут-фунт / дюйм надреза) 6,5 7,0-8,0 4,0-5,5 D785 Твердость по Роквеллу R 103 69-105 107 D696 Коэффициент теплового 5.3 5,6 4,6 (10 ~ 3 ) дюйм / дюйм. — D648 Температура прогиба 1 ‘(° F) В 264 фунтах на квадратный дюйм 188 192 184 В 66 фунтов на квадратный дюйм 203 208 201 UL94 Степень воспламеняемости HB HB HB D149 Диэлектрическая прочность (В / мил) Короткое время, 1/8 дюйма 400 350-500 350-500 D495 Сопротивление дуги 89 50-85 50-85 a Плотность оказывает заметное влияние. b неотожженный. c 0.060- дюйма. ASTM = Американское общество по испытаниям и материалам; UL = Лаборатории андеррайтеров АБС специального назначения Пламя High Heat замедлитель Очистить Расширяемый Покрытие SAN оценки Физический 1.04-1.06 1,19-1,22 1,05 0,55-0,85 1,05-1,07 1,07-1,08 28 — 26 — 26 26 Механическая 6000-7,500 5 500-10 000 5800-6300 3000 ^ 1,000 5500-6 600 9 000-12 000 3-20 5-25 25-75 — — л-а 3.0-4.0 3,2-3,7 3,0-3,3 1,0-2,5 3-3,8 4,5-5,6 10000-13000 9,000-12,250 10 500 3000-8000 8,700-11,500 14 000-17 000 3.1-4.0 3,0-3,4 3,4-3,9 1,4-2,8 3,0-3,8 5,5 2,3-6,0 4,0-13,0 2,5-4,0 — 5,0-7,0 0,35-0,50 111 90-117 100-105 60-70 a 103-109 M85 Thermal 3.1.6 4,6 4,9 4,7-5,3 3,0 220-240 180-220 168 160 189 210 230-245 198-238 180-185 185 214 — HB V-0 до V-1 c HB HB-V-0 HB HB Электрические 350-500 400+ 400 _ _ 50-85 20-60 120-130 — — — Ударные свойства АБС исключительно хороши при комнатной температуре и, при использовании специальных марок, при температурах до -40 ° C.Из-за его пластического выхода при высоких скоростях деформации ударная вязкость ABS является пластичной, а не хрупкой. Кроме того, скин-эффект, который в других термопластах объясняет более низкую ударопрочность в толстых секциях, чем в тонких, не проявляется в материалах ABS. Для большинства марок рекомендуется долговременное расчетное напряжение при растяжении от 6,8 до 10,3 МПа (при 22,8 ° C). Универсальные марки ABS подходят для некоторых наружных применений, но длительное воздействие солнечного света вызывает изменение цвета и снижает блеск поверхности, ударную вязкость и пластичность.Менее затронуты прочность на растяжение, прочность на изгиб, твердость и модуль упругости. Пигментирование смол черным, ламинирование непрозрачным акриловым листом и нанесение определенных систем покрытия обеспечивают устойчивость к атмосферным воздействиям. Для максимального сохранения цвета и глянца на формованных деталях можно использовать совместимое покрытие из непрозрачного, стойкого к атмосферным воздействиям полиуретана. Для применений, пригодных для атмосферостойких листов, смолы ABS могут быть соэкструдированы с совместимым атмосферостойким полимером на внешней поверхности. ABS устойчивы в теплой среде и могут быть декорированы долговечными покрытиями, требующими прокаливания при температуре до 71 ° C в течение 30-60 мин.Термостойкие марки могут использоваться в течение коротких периодов времени при температурах до 110 ° C при небольших нагрузках. Низкое влагопоглощение способствует стабильности размеров литых деталей из АБС. Литые детали из АБС практически не подвержены воздействию воды, солей , большинства неорганических кислот, пищевых кислот и щелочей, но многое зависит от времени, температуры и особенно уровня стресса. Прием пищевых продуктов и медикаментов (FDA) в некоторой степени зависит от используемой системы пигментации.Смолы растворимы в сложных эфирах и кетонах и размягчаются или набухают в некоторых хлорированных углеводородах, ароматических соединениях и альдегидах. Свойства смол SAN контролируются в основном за счет содержания акрилонитрила и путем регулирования молекулярной массы сополимера. Увеличение обоих улучшает физические свойства при небольшом ухудшении удобства обработки. Свойства смол также могут быть улучшены путем контроля ориентации во время формования. Этот контроль улучшает растяжимость и ударную вязкость, барьерные свойства и стойкость к растворителям. Доступны специальные сорта SAN с улучшенной ультрафиолетовой (УФ) стабильностью, характеристиками пароизоляции и атмосферостойкостью. Барьерные смолы, разработанные для рынка выдувных бутылок, также более жесткие и обладают большей стойкостью к растворителям, чем стандартные сорта. АБС-пластики легко формируются с помощью различных методов изготовления термопластичных материалов, экструзии, литья под давлением, выдувного формования, каландрирования и вакуумного формования.Формованные изделия могут подвергаться механической обработке, клепке, перфорированию, резке, цементированию, ламинированию, тиснению или окрашиванию. Хотя АБС-пластики легко обрабатываются и проявляют отличную формуемость, они, как правило, более текучие, чем модифицированные стиролы, и используются более высокие температуры обработки. Внешний вид формованных изделий превосходен, и полировка может не потребоваться. Потребность в ударопрочности и высоких механических свойствах в литых деталях создала широкое применение для материалов из АБС.Достижения в технологии смол в сочетании с улучшенным оборудованием и технологиями литья открыли двери для смол ABS. Большие сложные формы могут быть легко отлиты в АБС сегодня. АБС-пластики в целом популярны для экструзии, и они предлагают много для этого типа формования. Выдающимся вкладом является их способность легко формироваться и сохранять размеры и форму. Кроме того, можно получить очень хорошие скорости экструзии. Поскольку материалы из АБС обрабатываются при температуре от 400 до 500 ° F, обычно необходимо предварительно нагреть и высушить материал перед экструзией. Самым крупным конечным продуктом из АБС является пластиковая труба, в которой используются преимущества высокой долговременной механической прочности, ударной вязкости, широкого диапазона рабочих температур, химической стойкости и легкости соединения посредством сварки растворителем. изготавливается каландрированием или экструзией, а формованные изделия впоследствии формируются в вакууме. Горячая прочность материалов ABS в сочетании с возможностью чрезмерного вытягивания без образования тонких пятен или потери тиснения сделали их популярными среди производителей.Превосходная механическая прочность, формуемость и химическая стойкость, особенно к фторуглеродам, в значительной степени ответственны за быстрое увеличение использования АБС. Литые изделия из АБС используются в защитных и декоративных целях. Примерами могут служить защитные шлемы, туристические топы, автомобильные приборные панели и другие компоненты интерьера, трубопроводная арматура, устройства домашней безопасности и корпуса для небольших приборов, коммуникационное оборудование и бизнес-машины.Хромированный ABS заменил литые металлы в сантехнике и автомобильных решетках, колпаках колес и корпусах зеркал. Типичными продуктами, сформованными в вакууме из экструдированного листа АБС, являются облицовки холодильников, багажные отсеки, лотки для тотализаторов, кожухи косилок, корпуса лодок и крупные компоненты для транспортных средств для отдыха. Экструдированные формы включают в себя уплотнения от атмосферных воздействий, стеклянные бусы, полоски для рефрижераторов холодильника, трубопровод и трубу для систем отвода сточных вод (DWV). Трубы и фитинги составляют одну из самых больших областей применения ABS. Типичные области применения формованных сополимеров SAN включают линзы для инструментов, детали пылесоса и увлажнителя , медицинские шприцы, батарейные отсеки, отсеки для холодильников, миски для пищевых смесей, компьютерные катушки, кожухи для стульев и изделия для посуды, пригодные для мытья в посудомоечной машине. ABS — это сополимер, который обладает многими свойствами в результате рафинирования масла, включая относительно легкий вес, стойкость к истиранию, легкую формуемость и многое другое. Это полезно для промышленного применения, например, для изготовления колесных колпачков и деталей для кондиционирования воздуха. Благодаря пластиковой металлизации, ABS может стать востребованным материалом в ближайшем будущем. 3D-печатная деталь, изготовленная из ABS, будет менее долговечной, чем деталь, изготовленная методом литья под давлениемНекоторые типы АБС могут разлагаться под прямыми солнечными лучами, что на самом деле стало причиной выхода из строя автомобильных ремней безопасности в конце 1980-х и начале 1990-х годов. Пожелтение АБС является результатом процесса окисления. Сверхурочная АБС-пластика естественным образом реагирует с кислородом, но определенные условия, такие как тепло и особенно ультрафиолетовое излучение, ускоряют этот процесс. Некоторые источники предлагают использовать перекись водорода (Retr0bright) для удаления желтого АБС, что, однако, не безопасно делать дома.Более того, это повредит сам материал. ABS устойчив к царапинам, химическим веществам и электрическому току, отличается стабильностью размеров и в то же время дешевым. Кроме того, температура плавления относительно низкая. В результате он нашел множество применений в производстве и строительстве и стал одним из самых популярных материалов для литья под давлением. Автомобильная и электронная промышленность являются двумя основными сегментами использования АБС.Здесь этот пластик изготавливается в бамперы и двери, выключатели и розетки. Кроме того, существуют системы трубопроводов ABS, используемые в строительстве, садовые инструменты, мебель, игрушки, предметы декора и товары народного потребления, созданные из акрилонитрила-бутадиена-стирола. . Эта информация предоставляется только для сравнительных целей. Статус материала Доступность Плотность / Удельный вес — 1,01 до 1,08 73 ° F 1,03 до 1,08 г / см³ — 0,0379 фунтов / дюйм³ — 1,03 до 1,09 г / см³ Кажущаяся (основная) плотность 0,65 до 0,66 г / см³ Скорость потока расплава (MFR) 220 ° С / 10.0 кг 1,0 до 36 г / 10 мин 220 ° C / 10,0 кг 2,1 до 36 г / 10 мин (MVR) 220 ° С / 10.0 кг 1,3 до 41 см³ / 10 мин — 24 см³ / 10 мин Литьевая усадка поток

: 73 ° F 3 Механическая предел текучести 1,85e7 — 5,1e7 Па 2,68 — 7,4 тыс.фунтов / кв.дюйм Прочность на растяжение 2,76e7 — 5,52e7 Па 4 — 8,01 тыс.фунтов / кв.дюйм Удлинение 0,015 — 1 % деформация 1,5 — 100 % деформация Твердость (по Виккерсу) 5.6 фунтов на квадратный дюйм Тепловой Макс. Рабочая температура 61,9 — 76,9 ° C 143 — 170 ° F Изолятор или проводник Изолятор Изолятор Удельная теплоемкость 1,39e3 — 1,92e3 Дж / кг ° C 0,331 — 0,458 БТЕ / фунт. ° F Коэффициент теплового расширения 8.46e-5 — 2,34e-4 деформация / ° C 47 — 130 мкр / ° F Эко CO2 Отпечаток 9,1e7 — 1,02e8 кг / кг 3,27 — 3,62 фунтов / фунт Вторичная переработка Да Да

,

, АБС-пластик

свойства

Расширение Образцы толщиной Изготовление и формы

Молдинги

Труба

Лист

Лист АБС Приложения

Описание

Что делает АБС-пластик желтым?

Почему ABS используется для литья под давлением?

Какие вещи сделаны из АБС-пластика?

Сравнить АБС с другими нитями

Общие виды применения

Преимущества

Недостатки

,

. Эти данные представляют собой типичные значения, которые были рассчитаны по всем продуктам, классифицированным как: Универсальный ABS ASTM D792 ISO 1183 ИСО 1183 2 ASTM D1505 ИСО 60 ASTM D1238 ISO 1133 Объемный расход расплава ISO 1133 ИСО 1133 2