пропорции объема ведрами и состав

Опилкобетон – это легкий класс пескоцемента с экологически чистым составом и абсолютно безвредными для человека компонентами. На опилкобетоне получаются блоки с высокими санитарно-гигиеническими параметрами, паропроницаемостью и звукопоглощением. Другие названия материала – арболит, деревобетон.

Готовые блоки используют для строительства малоэтажных зданий. При изготовлении опилкобетона отсутствуют значительные энергетические и тепловые затраты, что снижает себестоимость готовой продукции. Рассмотрим состав опилкобетона.

Стандартное соотношение компонентов

Арболит выполняет те же функции, что и классический вяжущий строительный материал. Стандартный состав бетона с опилками: цементно-песочная смесь, деревянная стружка, известь (по необходимости). Допускается использование древесной стружки, которая увеличивает прочность моноблоков. Перед приготовлением сухую смесь следует просеять на ситах с размером ячеек 20х20, 10х10, 5х5 мм, а стружки – на ситах величиной 10х10 мм.

Каждая марка арболита готовится по определенным пропорциям. Классическими соотношениями считаются:

- стружки к извести — 1:1;

- вяжущего вещества к воде — 1:2.

Песок и известь нужно брать в одинаковых количествах. Достаточное количество воды на 1м3 готовой смеси является 250 — 300 литров. При этом жидкость не должна выталкиваться из раствора, а находиться в нем.

Вернуться к оглавлениюПропорции

Для трех наиболее популярных марок арболита вместо 1м3 предлагаются конкретные объемы основных компонентов ведрами (далее сокращение в.).

- Марка М10 требует такие количества: полведра вяжущего сырья, ведро с горкой очищенного песка и немногим больше трех ведер со стружкой.

- Арболит М15 готовится из чуть больше половины емкости трехкальциевого силиката, полутора в. песка, четырех частей со стружками.

- Состав опилкобетона М25 получается из половины объема силиката, немногим меньше чем полтора в. песка, трех в. с горкой стружки.

Пропорции этими емкостями были подобраны и отработаны давно для каждой марки, чтобы облегчить строителям задачу без использования расчетов через величины в 1м3. В качестве отдельного компонента или возможной добавки допустимо использование гашеной извести. Цель ее примешивания — обессахаривания стройсмеси. Вместо нее можно добавлять пушонку.

Вернуться к оглавлениюПриготовление для стяжки

Для стяжки используется высокая марка вяжущего компонента М400. Приготовить ее можно своими руками. Смесь состоит из верхнего и нижнего слоев. Оптимальное соотношение силиката, песка и стружки:

- для нижнего слоя составляет 1:2:6, также допустима добавка 3 кг гашеной извести;

- для верхнего – 1: 2:3 с добавкой или без 1,5 кг известки.

Первой наливается вода, затем последовательно добавляется стружка, цемент, песок и в конце по необходимости – добавки. Важным условием смешения является достижение густоты раствора как у 20%-ой сметаны. Более жидкие смеси сохнут дольше.

Стяжке толщиной 10 – 15 см такого состава сохнуть месяц. Ускорить сушку можно примешиванием специальных добавок, таких как нитрат или хлорид кальция, жидкое стекло, аммоний сульфат. Эти вещества ускоряют процесс минерализации, поэтому заливка твердеет быстрее.

Вернуться к оглавлениюСостав раствора для различных марок

Помимо М10, М15, М25 существуют другие марки арболита с разным составом. Например, смесь М5 высокой плотности можно приготовить своими руками из таких количеств, измеренных в ведрах: 4,5 частей силиката, смешанного с 3 и 80 частями песка и опилок, соответственно. Для обеспечения высокой скорости твердения в М5 добавляют 14 в. известки или глины. Количество ингредиентов можно пересчитать на 1м3. Такой продукт подходит для создания подвалов с хорошей теплоизоляцией.

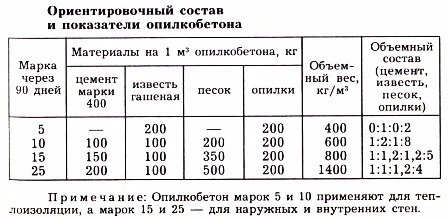

Промежуточная марка М20 готовится из 18, 30 и 35 в. наполнителя, песка и известки, соответственно. Пропорции берутся из расчета на 80 частей. В промышленных масштабах, а именно для возведения стен, используются М10 и М15 и готовятся они как представлено в таблице.

Таблица: Приготовление строительных смесей М10 и М15:

- ингредиенты М10; М15;

- опилки 80; 80;

- цемент 9,5; 13,5;

- песок 12; 21;

- известь или глина 10,5; 7.

Важно не занижать количества вяжущего материала. Это может привести к потере будущей конструкцией плотности, водонепроницаемости, устойчивости к температурным колебаниям, коррозионной стойкости арматуры. Однако преувеличение содержания цемента удорожает себестоимость готового продукта.

Вернуться к оглавлениюРаствор с известью и без

Следует знать, что известь повышает взаимные адгезионные способности компонентов песко-цементного композита. К тому же использование или отсутствие в его составе глины существенно влияет на количественное соотношение основных ингредиентов. Решить, применять ее или нет, нужно на начальном этапе строительства в зависимости от назначения готового монолита, марки прочности изделия.

Максимальной плотностью обладают растворы без глины. На 10 литров рабочей смеси потребуется 2 кг стружки, 2 кг (М15) или 3 кг (М25) цемента, 6,3 кг (М15) или 6,7 кг (М25) песка. Эти же марки с известью будут содержать 1,5 и 2 кг цемента, 3,5 и 5 кг песка, 1 и 0,5 кг глины на 2 кг опилок в 10 л раствора, соответственно.

Составу с наименьшей плотностью потребуется несколько другое количество:

- М5 из полкило цемента на 2 кг гашенки, полкило песка и 2 кг стружки;

- М10 на 2 кг древесного материала требует 1 кг цемента, 1,5 глины, 2 кг песка.

О размере опилок

При достаточном количестве вяжущего компонента величина опилок не играет роли. Как правило, древесный материал получают с ленточной и дисковой пилорамы. Размеры отходов с разного оборудования практически не разнятся. Однако древесный материал с оцилиндровочных и калибровочных механизмов не подходит. Сложно получить однородный бетон, если фракции отличаются в более чем 100 раз.

Определить хорошее качество замеса можно вручную. Нужно набрать его в руку и сильно сжать. Если вода не стекает, а комок не рассыпается, значит, жидкий арболит готов.

Отличные полы из стружко- и опилкобетона арболита своими руками

Ответы знатоков

Александр Знайка:

Опилкобетон получают следующим образом. Сначала на деревянный щит насыпают необходимое количество песка, добавляют смесь цемента и извести и все тщательно перемешивают, пока смесь не станет однородной. Затем добавляют соответствующее количество опилок и снова перемешивают. Продолжая перемешивание, массу равномерно увлажняют.

2. На 1 м опилкобетона берется 250…350 п воды. Нижняя граница

относится к более тяжелым бетонам (М 25), а верхняя к пегким (М 5).

Количество воды удобно определить экспериментальным путем. Оно

должно быть таким, чтобы при сжатии свежеприготовленная смесь

сохраняла форму: но не выделяла воду.

3. Опилкобетон марки 5 можно использовать только как теплоизоляцнонныл материал; 10 — для наружных стен одноэтажных зданий с мансардой, несущих внутренних капитальных стен, выравнивающего слоя

нал фундаментами, под мауэрлатом И цр. ; 25 для наружных стен двух

этажных зданий, несущих внутренних капитальных стен, а также для

неотапливаемых опилок поливают раствором цемента и извести и тщательно перемешивают до получения однородной густой массы.

Приготовление опилкобетона вручную — очень трудоемкий процесс, поэтому по возможности надо использовать бетоно или растворосмесители.

Опилкобетон можно пилить, обрабатывать топором и долотом, а также можно вбивать в него гвозди.

Свежие опилки из древесины хвойных пород можно использовать без предварительной обработки, а старые, долго пролежавшие, и те, которые во время эксплуатации могут быть подвергнуты действию влаги, следует обработать 10%-м раствором хлорида кальция или известковым молоком, высушить и еще раз обработать раствором жидкого стекла (1:7) или битумной эмульсией.

Я полагаю, что хлорид натрия может используют иногда также как хлорид кальция.

Вообще-то, как я вижу, использование хлорида натрия (поваренной соли) нетипично. Обычно используют известь Приготовление сырья для изготовления арболитовой смеси Наполнителем будут служить отходы деревообработки и лесозаготовок – щепа, стружка, опилки и т. п

Обратите внимание, что частицы древесины должны быть мелкими (менее чем 40х10х5 мм) , так как при контакте с влагой дерево набухает, что может стать причиной разрушения арболитового блока. Древесные отходы перед применением необходимо подготовить соответствующим образом – либо выдержать на воздухе 3-4 месяца, либо обработать раствором извести

Известковый раствор готовят в следующих пропорциях: 2,5 кг извести и 150-200 литров воды на каждый кубический метр наполнителя. После обработки древесные отходы выдерживают трое суток, каждый день перемешивая.

Химические добавки используются самые различные. Многие добавляют гашёную известь (от 2 до 4% от количества портландцемента) .

Кроме того, отличными добавками являются: хлористый кальций, хлористый алюминий, сернокислый алюминий. Их также нужно использовать в размере 2-4%. Например, 1% хлористого кальция и 1% сернокислого алюминия. Добавлять можно и жидкое стекло (8-10 кг на 1 куб. метр арболита) , и некоторые минеральные удобрения. или вот этата же ссылка: (нажать на Proceed to this site.)

Николай:

вот интересная статья про арболитовые блоки

nesmetnoe /stroitelstvo/stroim-dom/71-arbolitovye-bloki

минусы расчет производство фото

SUPERPUPER MAN ВАСИЧКИН:

На каком языке ты щас это высрал ?

Трояко Дышащий:

Теплопроводность материалов очень низкая…

Chelovek:

Из-за большой пористости, рыхлости.

Достоинства и недостатки

Арболит обладает огромным количеством плюсов по сравнению с другими строительными материалами.

- Экологичность сырья. Изготавливается в основном из натуральных компонентов.

- Высокая огнестойкость. Несмотря на то, что арболит главным образом состоит из древесных отходов, он не горюч.

- Хорошая паропроницаемость. Это свойство позволяет зданиям дышать и сохранять свой микроклимат.

- Небольшой вес древоблоков. Этот фактор заметно упрощает строительство.

- Лёгкая обработка режущими инструментами. Блоку можно легко придать любую нужную форму.

- Простота в обращении. При укладке блоки из арболита не требуют профессиональных навыков.

- Устойчивость к плесени, грибкам и вредителям. Материал обладает IV классом биостойкости.

- Высокая теплопроводность. По этой причине арболит часто используется при постройке частных домов.

- Устойчивость к усадке. Стены и перегородки в этом случае не пойдут трещинами.

- Высокое звукопоглощение. Благодаря этому материал может использоваться и для строительства промышленных зданий.

- Устойчивость к сейсмической активности.

К минусам относятся следующие факторы.

- Если не предпринять меры для защиты от влаги, арболит быстро начинает разлагаться, теряя свои свойства.

- Блоки не обладают идеально ровной поверхностью из-за характерных особенностей состава.

- Арболитовым стенам требуется дополнительная отделка.

- Материал обладает низким уровнем сцепления со штукатурными смесями.

- Из-за огромного количества кустарных производств на рынке часто встречается некачественный товар.

- Небогатый ассортимент изделий.

- Отсутствие масштабного производства сказывается на высокой цене материала и сложностях с доставкой.

Состав блоков

Для изготовления арболита древесные отходы, как правило, берут хвойных пород – они меньше подвержены биологическому разрушению. Как вяжущее – применяют цемент (иногда для удешевления его часть заменяют глиной и известью). Рецептур существует достаточно много, но как правило, берут количество цемента с водой равное по весу с весом сухого заполнителя.

Для увеличения прочности стружкобетона в него добавляют песок, но следует учитывать тот факт, что с увеличением количества песка растёт вес арболита и уменьшаются его теплоизоляционные свойства.

Ещё в состав стружкобетона (да и остальных материалов с отходами древесины) входят обязательно специальные соли, которые делают древесные отходы не горючими, и они практически не поражаются грибками и бактериями.

Нюансы

Прежде чем заполнить деревянные формы опилкобетонной смесью, их устанавливают на ровные пластиковые или стальные поддоны, посыпанные тонким слоем опилок. Затем внутри ячеек устанавливают деревянные пробки, обернутые толем, которые необходимы для получения отверстия в блоках.

Когда смесь уложена в форму, ее трамбуют специальной трамбовкой. На протяжении последующих 3-5 дней материал приобретает от 30 до 40 процентов марочной прочности. По истечении этого срока форму для литья разбирают, а пробки извлекают из блоков. Готовые, но еще не высушенные изделия оставляют на этом же месте на 3-4 дня. За это время их прочность возрастает уже до 60-70 процентов.

Арболит

Часто опилкобетон путают с другим строительным материалом – арболитом, что совершенно неверно. Согласно ГОСТу, арболит определяется как бетон на цементном вяжущем, химических добавках и органических растворителях. Однако в классическом варианте арболитобетон предполагает использование древесной щепы. Именно она и определяет его уникальные свойства.

Ровно, как и опилкобетон, арболит является экологически благоприятным стеновым материалом, отличающимся высокими показателями огнестойкости и теплоизоляции. Тем не менее эти два материала, несмотря на схожесть структуры, имеют принципиальное отличие. Дело в том, что в производстве арболита вместо мелких древесных опилок, которые не могут обладать достаточными прочностными свойствами сами по себе, используют специальную древесную щепу, размер которой строго нормируется. Опилки, в отличие от щепы, не могут в достаточной мере армировать (усиливать) стеновой блок и давать ему «пластичность». Таким образом, арболитобетон прочнее опилкобетона с точки зрения прочности на изгиб и способности к временной деформации без полного разрушения. Справедливости ради стоит отметить, что опилкобетон по этому показателю превосходит остальные виды легких бетонов.

Для упрочнения блоков, заполнения пустот и уменьшения усадки в состав опилкобетона добавляют много песка, а для экономии вяжущего материала – также немало извести или глины. Использование большого количества песка негативно сказывается на огнестойкости рассматриваемого нами материала – при температуре +573 °С опилкобетон изменяется в объеме, что может привести к растрескиванию. Кроме того, из-за весомого содержания песка снижаются конструкционные характеристики блоков. Так, чтобы опилкобетон достиг прочности марки М25, его плотность должна составлять 950кг/м3. Из-за высокой плотности стоимость материала и его доставки повышается, а проведение строительных работ – усложняется.

У арболита аналогичной марки плотность составляет от 500 до 700 кг/м3. Учитывая, что с повышением удельного веса теплосберегающие свойства падают, теплопроводность опилкобетона и арболита отличается более чем в два раза в пользу последнего. Такая разница обусловлена невысоким количеством древесины в опилкобетоне по сравнению с арболитом: примерно 50 % против 80-90 % щепы. Это негативно сказывается на таком свойстве, как обеспечение пассивной вентиляции помещения. Здесь, опять же, стоит отметить, что по этому параметру опилкобетон значительно превосходит большую часть стеновых материалов. Он отлично подходит для строительства зданий малой этажности и уступает лишь своему «сопернику».

Таким образом, называть опилкобетон арболитом крайне некорректно, так как это совершенно разные материалы. Единственное сходство между ними – наличие древесного компонента в составе.

Технология производства

Сегодня применяют несколько способов изготовления стеновых блоков для наружных и внутренних стен. Чаще всего они производятся методом прямого прессования или с помощью вибролитья (вибропрессования).

Первый способ представляет собой сравнительно молодую и довольно бюджетную технологию. Она предусматривает суточную выдержку арболита в формах. Но полученная при этом масса не отличается однородностью, что грозит внутренними напряжениями в готовом изделии.

Однако основной процесс изготовления в обоих методах одинаков.

Он состоит из трех важных этапов.

- Сортировка и размельчение органики.

- Смешивание щепок с химическими компонентами, цементом и водой. Операция занимает 10 минут.

- Формовка и высушивание готового раствора.

Виды блоков с древесными наполнителями

Ещё стружкобетоны или арболиты можно разделить по таким видам:

- теплоизоляционный. Плотностью до 450 кг/м3;

- теплоизоляционно-конструкционный. Плотностью 450-650 кг/м3;

- конструкционный. Плотностью 600-800 кг/м3.

Арболит и опилкобетон применяют в виде стеновых панелей, в виде монолитной заливки и в виде блоков различных типоразмеров. Особенности монолитной заливки в том, что стена из арболита схватывается относительно неравномерно и возможны коробления. А блоки стараются не делать более 20 сантиметров в толщину, так как они будут долго сохнуть, да и класть тяжёлые блоки более трудоёмко.

Ещё одна из отличительных особенностей стружкобетона это то, что стены, построенные из него, не потеют и не текут. Так как он с одной стороны сохраняет многие полезные свойства дерева, а с другой стороны – по сравнению с другими строительными материалами (кирпич, пенобетон), имеет более высокую паропроницаемость.

Можно даже говорить о частичной вытеснительной вентиляции через стены из арболита, опилкобетона. Это уникальный вид вентиляции, когда воздух просачивается через структуру самого материала, он нагревается, проходя через многочисленные волокна и вытесняет уже нагретый «отработанный» воздух в доме.

Благодаря этому в домах из стружкобетона отсутствуют «застойные зоны», существенно уменьшаются (или вовсе отпадают за ненадобностью) затраты на обустройство вентиляции. А вследствие – уменьшаются также теплопотери дома.

Можно подвести итоги:

- Арболит (и все блоки с древесными наполнителями) – материал для тех, кто заботится о своей семье, и в то же время хочет уменьшить затраты не строительстве дома. Ведь арболит легче кирпича в 4 раза, значит нужен не такой крепкий фундамент (более дешёвый).

- Стена из стружкобетона в 35 см толщиной соответствует кирпичной кладке 1 метр по теплоизолирующим свойствам.

- Уменьшаются затраты на систему вентиляции.

- Стружкобетон или арболит не подвержен повреждения грызунами, насекомыми, грибками, бактериями и огнём, по сравнению с обычным деревянным домом.

- Из-за пористой поверхности, на арболите прекрасно удерживаются штукатурка и шпаклёвка.

- Арболит легко поддаётся обработке, его можно легко рубить, пилить, вбивать гвозди и вкручивать шурупы.

На пучинистых и других нестабильных грунтах стружкобетон (арболит, опилкобетон) практически незаменим. Ведь он обладает хорошей упругой деформацией. И при малейших шевелениях фундамента (через морозы или шевелении грунта) другие кладочные материалы потрескаются.

А стружкобетон может немного помяться, ведь стружка и щепа, входящие в его состав, выполняют роль армирующих волокон с одной стороны и с другой стороны могут вминаться.

Из относительных недостатков и особенностей следует отметить то, что стены из стружкобетон рекомендуют снаружи штукатурить или обкладывать кирпичом, или по-другому защитить от прямого воздействия осадков. Также делая дом из стружкобетона, надо следить за тем, чтобы материал был качественным, ведь некоторые умельцы могут продавать откровенно некачественный материал, дискредитируя такой отличный материал.

Лучшие ответы

I’ll be back:

консистенцию не знаю, но ты в курсе что опил должен быть обезвожен и обработан спец. составом? а так почитай про бризолит, тоже самое…

Онлайн журнал Советы хозяевам:

Опилкобетон он же арболит, представляет собой смесь из опилок, песка воды и цемента. Правильная консистенция? Не совсем понятно, что имеется ввиду, если пропорции, то зависит от желаемой марки. В самом простом виде — три ведра опилок, ведро песка и ведро цемента. Если прочнее, два ведра опилок пол ведра песка и ведро цемента. Кроме того, если опилки свежие (до 2-х лет) обязательно добавляем около 5% от объема хлорида кальция, извести или жидкого стекла.

Если консистенция в смысле количества воды, то опять же от желаемой марки, но в общем порядка 0,8 от цемента. Дело в том, что для арболита, сколько воды не добавь, опилки впитают, все одно жидкого состава не получится. Поэтому воды много не нужно лить. Только прочность снизится. Из опыта, состав что-то вроде мокрых опилок получается, наваливаем в опалубки и хорошенько трамбуем. Слой не больше 20-25 см. Лучше всего форму из досок или листового металла сделать и готовить блоки, а из них уже строить. Но можно и послойно ставить опалубку из досок. Внизу такой опалубки делаем опорный брус. Набили, два-три дня подождали, переставили. Брус (20х20 максимум) если сделано аккуратно дает своеобразный шов, стена получается с рустами, довольно интересная. Что до промерзания, тут вопрос. 40 см арболита, это как бревно 25 -30 см по теплопроводности. Промерзнуть не промерзнет, но печку топить придется.

Но вообще-то арболит боится воды, так что снаружи лучше чем ни будь облицевать, а сразу можно и дополнительный слой утеплителя проложить. Ну и этажность не более двух этажей…

Смешивание

Одной из наиболее трудоемких стадий в производстве опилкобетона (своими руками изготовить блоки может даже начинающий строитель) является перемешивание, поэтому рекомендуется использовать бетономешалку или хотя бы растворосмеситель. Это позволит сделать процедуру смешивания не только более комфортной, но и более качественной. Прежде чем засыпать высушенные опилки в бетономешалку, их нужно просеять через сито со стороной ячейки 1 см. Затем можно смешать опилки с цементом. Лишь после этого в смесь добавляют глиняное или известковое тесто, заготовленное заранее. Все компоненты нужно тщательно перемешать и развести водой. Воду нужно добавлять малыми порциями. После каждого долива необходимо перемешивать смесь опилкобетона. Пропорции компонентов устанавливаются индивидуально, в зависимости от назначения конечного изделия. Чем больше нагрузки будет приходиться на блоки, тем выше их марка.

Если замес опилкобетона произведен надлежащим образом, то при сжатии в кулаке смесь будет образовать пластичный комок, на котором при отсутствии капель воды будут просматриваться вмятины от пальцев. Это считается основным показателям правильно приготовленной смеси.

Состав

Как можно понять из названия, определяющим элементом этого материала являются древесные опилки. Кроме того, в состав опилкобетона входят песок, цемент, а также глина или известь. Благодаря благоприятным санитарно-гигиеническим показателям материал оптимален для возведения стен жилых помещений.

Плотность строительного материала зависит от соотношения опилок и песка. Чем больше в опилкобетоне песка и вяжущих материалов, тем больше его плотность. В таком случае материал обладает высокими прочностными, но низкими теплотехническими характеристиками. С увеличением количества опилок прочность понижается. Вместе с ней снижается морозостойкость материала и его водонепроницаемость, что, в свою очередь, негативно сказывается на коррозионной стойкости стальной арматуры. Арматура используется при укладке стен. Из вышесказанного можно сделать вывод, что прежде чем начать возводить дом из опилкобетона, необходимо изучить особенности влияния состава материала на его свойства

Выбирая тот или иной состав, стоит принимать во внимание толщину стен, этажность здания и назначение стен (внутренняя, наружная или же несущая)

Плюсы и минусы опилкобетона

Опилкобетон все чаще выбирается для создания дачных домиков. Его использование может приносить определенные плюсы, поскольку в материале можно выделить следующие положительные качества:

- нагрузка на фундамент заметно снижается;

- наблюдается повышенная теплоизоляция;

- стоимость строительства более низкая;

- стены устойчивы к морозам и не воспламеняются;

- имеется защита от воздействия микроорганизмов;

- дом имеет прекрасную звукоизоляцию;

- можно облицевать стены разным материалом.

Однако, как и у других строительных материалов, опилкобетон имеет некоторые недостатки, которые также нужно учитывать при строительстве:

- несущая способность является низкой;

- блоки способны впитывать влагу;

- обязательно требуется облицовывать стены;

- материал дает усадку.

Сравнение с другими материалами

Для возведения жилого здания или хозяйственной постройки очень важно правильно выбрать строительные компоненты. Но следует знать, что не бывает хороших или плохих материалов, есть только подходящие и не очень

Керамзитобетон. Так же как и арболит, это экологически чистый материал и относится к классу легкого бетона. В его состав входят керамзит (обожженная глина или глинистый сланец), цемент, песок и вода. Однако керамзитоблоки обладают показателем теплопроводности (0,5 – 0,7 Вт/м·К), то есть немного хуже, чем у арболита. Поэтому для дома, с точки зрения сохранения тепла, лучше выбрать древоблоки. Несмотря на более высокую прочность, керамзитобетон может не выдержать превышение давления. Это объясняется полым пространством внутри изделия.

- Опилкобетон. По составу этот материал очень похож на арболит. В обоих случаях используются древесные отходы. Так же как и арболит считается экологичным строительным материалом, обладает высокими теплозащитными качествами и устойчив к растяжению, сгибу и удару.

- Газобетон. Ячеистая композиция состоит из песка, цемента, воды и газообразователя, благодаря которому и появляется характерная пористость. В отличие от арболита, у газоблока наблюдается чёткая геометрия изделия. Материал характеризуется высокой гидроустойчивостью и хрупкостью. Если сравнить этот материал и арболит, то по многим характеристикам газобетон выигрывает.

- Полистиролбетон. Это разновидность лёгкого бетона, состоящего из портландцемента, гранул вспененного полистирола и воздухововлекающих добавок. Отличается он высокой конструкционной прочностью. Даёт усадку, но значительно меньшую, чем газоблоки и пеноблоки. Так же как и арболит, обладает хорошими теплоизоляционными свойствами. Полистиролбетонные блоки не нуждаются в дополнительном утеплении.

- Соломенные блоки. Они представляют собой строительный материал, состоящий из экологически чистого сырья – прессованной соломы. Соломенные блоки обладают лучшим, чем у арболита показателем теплопроводности (0,05 – 0,065). Но имеют и такие недостатки, как высокая влагопоглащаемость и низкая огнестойкость.

- Брус. Это высокоэкологичный дышащий материал, изготовленный из клеёных досок или брёвен. Отличается замечательным показателем теплопроводности и высокой прочностью. Является достойным конкурентом арболита.

- Газосиликат. Этот ячеистый материал получают из раствора мелкого песка, извести, газообразующих добавок и воды. По структуре схож с газобетоном, но есть разница в составе, а следовательно, и в свойствах. Характеризуется хорошей теплопроводностью, высокой хрупкостью и повышенным влагопоглощением.

- Фибролит. Это аналог арболита с очень похожим составом. В обоих случаях в качестве составляющих выступают древесные отходы. Но если в первом варианте идёт стружка, то в фибролите используется древесное волокно, изготавливаемое в виде тонких и узких лент. Так же как и арболит, обладает хорошей теплопроводностью (0,08 – 0,1 Вт/м·К) и нуждается в дополнительной защите от влаги.

- Сибит. Состоит из бетона, гипса, алюминиевой пудры с добавлением ПАВ и воды. Считается экологически чистым материалам, так как в результате реакций образуется искусственный камень. Обладает чрезвычайно высокой морозостойкостью (до 250 циклов замораживания и оттаивания), но низкой прочностью на излом. Для малоэтажного дома обычно не применяется.

- Саман. Это самый древний строительный материал, состоящий из экологичного сырья – глинистого грунта и соломы. Саман обладает отличным коэффициентом теплопроводности (0,1 – 0,4). Однако имеет важный недостаток – повышенную влагопроницаемость.

О плюсах и минусах арболита, в видео ниже.

Окончательная сушка

Последней стадией изготовления опилкобетона является сушка. Для окончательной сушки блоки необходимо перенести под навес или накрыть полиэтиленом. Желательно, чтобы они находились на сквозняке. Укладывая блоки, необходимо оставлять между ними зазоры для вентиляции. Как правило, укладку производят в виде столбов. Для начала на два обожженных кирпича кладут пару стеновых блоков, затем поперек них еще пару и так далее. Спустя месяц блоки затвердеют, высохнут и достигнут 90 % прочности. Чтобы они получились максимально прочными, рекомендуется подождать еще три месяца, прежде чем начать строительство. Пренебрегать этим правилом или нет – решать вам, все зависит от типа здания, для которого заготавливается материал. К примеру, для возведения бани из опилкобетона вовсе не обязательно ждать, пока изделия высохнут на 100 %. Полностью готовые блоки должны быть твердыми, прочными и не иметь трещин. При падении с метровой высоты они не должны разбиваться.

Преимущества возведения дома из опилкобетона

Для каждого застройщика важно, чтобы жилье обошлось как можно дешевле, также важна быстрота возведения и получение теплого и комфортного дома. Именно под такие характеристики и попадает опилкобетон

Для осуществления строительства зданий можно обозначить некоторые преимущества материала:

- В составе имеются компоненты, которые являются общедоступными, поэтому их легко можно купить, что весьма удобно, если нет склада для хранения большого запаса элементов.

- Составляющие имеют низкую стоимость, поэтому и цена готовой конструкции будет не слишком высокой. Точную стоимость назвать непросто, так как в каждом регионе цена на составляющие различна. С точностью лишь можно утверждать, что сумма окажется намного ниже, чем, если применять иные легкие бетоны.

- Возвести дом можно очень быстро. Даже если строительство будет идти с нуля, уже за сезон удастся выполнить задуманное.

- Имеется возможность возведения, как монолитных зданий, так и из блоков, заготовленных заранее. Каждый из данных способов отличается удобством, однако большую популярность завоевывает заливная технология, поскольку дом возводится намного быстрее и возни с блоками не возникает.

- При возведении дома любым из способов нет материалов, обладающих большим весом, поэтому справиться сможет даже один человек. Помощники будут необходимы только при создании перекрытий и сооружении кровли.

При возведении дома из опилкобетона можно выделить и минусы, которые, впрочем, можно рассматривать как особенности материала:

Необходимо г8рамотно подбирать состав для возведения конструкции, поскольку он может получиться различной плотности, следовательно, это отразится на несущей способности и проводимости тепла.

Важно основательно изучить технологию выбранного варианта строительства, поскольку из-за недостаточного количества опыта, стены могут получиться кривыми, едва выдерживающими даже собственную тяжесть. Подобные погрешности сделают облицовку стен весьма затруднительной.

Необходимо следовать технологии по внесению веществ минерализирующегося типа, иначе из-за высокого водопоглощения срок службы здания заметно снизится, да и эксплуатировать его станет не очень комфортно.. https://www.youtube.com/embed/KCC1XoEtFq4

Если подвести итог, то опилкобетон является лучшим, что можно выбрать для возведения собственного дома, особенно если это делать своими силами. Преимуществ у данного материала имеется предостаточно, а если правильно осуществить подход, то и минусов не останется. Тем более что многие недостатки легко устраняются. Фасад дома можно оштукатурить или использовать вагонку для облицовки, допустимо и применение иных материалов. Таким образом, жилище приобретает красивый внешний вид. Если сделать надежную влагоизоляцию стен, то такой дом будет служить довольно долго. Опилкобетон – прекрасный вариант для сооружения небольших малоэтажных зданий, особенно, когда стоит вопрос об экономии средств.

пропорции состава в ведрах для раствора своими руками

Вот уже многие годы такой строительный материал, как опилкобетон используется в строительстве многих сооружений и зданий. Наряду с традиционным бетонным раствором, опилкобетон способен выполнять те же самые функции, что положены и бетону.

Принципиальной разницей в строительных характеристиках такого подтипа бетона не имеется. Отличие состоит лишь в том, что для приготовления раствора традиционного бетона используется щебень и цемент, а для приготовления раствора из опилкобетона — смесь древесных отходов (стружка, опилки).

Данная технология была придумана в советские годы, ближе к шестидесятым годам. Опилкобетон по определению — это одна из разновидностей бетонных смесей, в состав которого входят древесные опилки и стружки. В настоящий момент реализация и производство такого вида бетонного раствора совершенно забыта и не реализуется.

Дело в том, что в начале девяностых годов, во время перестройки, началась программа на блочное и панельное строение всех жилых зданий, а про традиционные виды приготовления строительных материалов было забыто вовсе и считалось издержками старого времени.

Что такое опилкобетон?

Опилкобетон — это строительная смесь, предназначенная для всякого рода производства или возведения стен, укреплений, заливки тех или иных объектов домовладения. Изготавливается опилкобетон как и обыкновенный цементный бетон с щебнем, за исключением того, что в опилкобетоне имеется ряд древесных частиц.

В состав опилкобетона входят:

- Цемент.

- Вода.

- Древесная стружка.

- Песок.

Стоит отметить тот факт, что смесь из опилкобетона, как показывает результат проверки, является натуральным веществом, который не влияет на санитарно-гигиенические условия местности и человека, а также наиболее лучшим строительным материалом для возведения несущих стен и конструкций.

Плотность данного раствора напрямую зависит от компонентов, входящих в его состав. К примеру, если в опилкобетоне содержится большое содержание песочных гранул, то такой песок является наиболее разрушимым и подверженым распаду, а также менее плотным раствором.

По этой причине, к выбору компонентов опилкобетона нужно подходить наиболее качественно и анализировано. К тому же, расчеты на пропорции элементов в опилкобетоне являются основными факторами прочности и качества будущих зданий и сооружений, где данный материал использовался как строительное средство.

Опилкобетон или по-другому арболит является отличным материалом для возведения стен в доме и имеет целый ряд преимуществ в своей эксплуатации:

- Первое, о чем стоит упомянуть — это состав смеси опилкобетона, который влияет на теплосохранение в доме. Опилки с древности считаются лучшим материалом для сохранения тепла, по этой причине и произошло их использование в строительных целях. Хорошая теплопроводность опилкобетона является большим фактором для конкурирования с иными блочными материалами, к примеру, газоликаты или пенобетон.

- За счет своего простейшего состава и грамотной пропорции каждой смеси арболита, его можно использовать как средство в борьбе за шумоизоляцию. Наличие древесной смеси способствует также и тому, что опилкобетон является наиболее гибким и осадочным строительным средством. Но осадка такого материала относительно мала и варьируется в размерах ГОСТа.

- Многие факторы опилкобетона говорят о том, что данный строительный элемент является легковоспламеняемым, но это вовсе не так. В производстве опилкоблоков применяется определенный ряд химических элементов, которые могут позволить блоку устоять с гнилостными бактериями, также блокирующие и не допускающие процесс разрушения бетона во время его затвердевание.

- Более того, опилкобетон устойчив ко многим факторам влажности. Большой процент увлажнения совершенно не страшен данному типу строительного материала. Поэтому, установка пеноблочных стен разрешена только на уровне земли.

Стоит систематически выделить ряд основных характеристик арбалита (опилкоблока):

- Материал, из которого изготавливает опилкоблок, является абсолютно безвредны и экологически чистым.

- Замечательная теплопроводность и хорошая морозоустойчивостью.

- Не вступает в контакт с различного рода грибками, лишайниками, мхом. Не подвержен гниению за счет наличия химических реагентов, останавливающих результат гниения органических веществ в составе опилкоблока.

- Замечательно просверливается и бурится. Удерживает в своем каркасе шурупы и гвозди.

- Легкая фрезеровка материала, несмотря на его твердость и прочность.

- Состав опилкобетона таков, что его поверхность замечательно контактирует с любого вида штукатуркой и раствором цемента.

- Не имеет свойства возгораться.

- Опилкобетон имеет отличную шумоизоляцию и хорошо подходит для многоквартирных домов.

Область применения опилкобетона

Благодаря наличию таких качеств как, звукоизоляция и теплоудержание, опилкобетон используется в частных домовых строениях и отделке квартирных стен. Можно смело утверждать, что коэффициент теплопроводимости опилкобетона в разы выше, чем у кладки, выполненной из керамического камня. Кроме того, более полувековая история зданий, возведенных из опилкобетона, несомненно, подтверждают качество этого материала и его долговечность.

В начале шестидесятых годов прошлого столетия, опилкобетон широко применялся в строительстве жилых зданий и корпусов предприятий, так как являлся одним из дешевых строительных смесей, производимых на территории СССР.

Но с течением времени, производство опилкобетонного материала стало резко сокращаться в связи с появлением более удобных на тот момент, панельных плит.

Именно они пришли на смену опилкобетонным блокам. На сегодняшний день спрос на опилкобетон вновь возрастает. Связанно это с тем, что началось постепенное увеличение количества строящихся домов и коттеджей.

Как и каждый строительный материал, опилкобетон обладает теми или иными достоинствами или недостатками.

Плюсы:

- Пожалуй, самым большим плюсом данного строительного материала является его низкая себестоимость.

- Опилкобетон может быть использован как в блочной форме, так и в монолитной, заливаемой в обустроенную опалубку. Этот процесс выбора делает строительство дома удобнее.

- Хорошая пожароустойчивость.

- Санитарно-гигиеническая безопасность опилкобетона обусловлена использованием в составе лишь натуральных природных элементов.

- Возможность самостоятельно приготовить сырье и залить в форму блока.

- Высокий коэффициент теплоизоляции.

Минусов у пеноблочного материала не так уж и много:

- Маленькая прочность на сжимание блока.

- Хрупкий состав опилкобетона.

Благодаря таким характеристикам пеноблока, на сегодняшний момент его применяют в строительстве:

- Фундамента.

- Утеплителя стенных перегородок.

- Несущих каркасных стен.

- Забора и столбов.

В случае, если выбранным материалом для строительства дома стал опилкобетон, то не стоит делать более одного этажа. Либо строить более одного и двух, но с примесью кирпича или бетонных блоков.

Состав опилкобетона

В состав такого строительного материала, как опилкобетон входят все основные структурные компоненты бетонного раствора, а это:

- Цемент высшей марки.

- Песок, желательно очищенный от примесей.

- Щебень различной категории формации.

Помимо всего этого, отличительной особенностью опилкобетона является наличие в нем опилок или древесных стружек. Примечательно, что по истечении большого срока времени они вовсе не гниют. Происходит это по той причине, что в состав опилкобетона замешивается некоторое количество химических реагентов, способных остановить реакцию разложения.

Изготовление опилкобетона своими руками

Случается и так, что денежных средств на поставку строительного раствора, в частности опилкобетона, не имеется. В таком случае необходимо прибегать к самостоятельному приготовлению данной смеси. Стоит сказать заранее, что в этом процессе нет ничего сложного, и если приготовление традиционного бетонного раствора не вызывало никаких вопросов, то с приготовлением опилкобетона будет еще проще.

Нужно отметить, что на сегодняшний день сохранилось несколько способов приготовления данной смеси самостоятельно, причем, для каждого вида работы свой тип опилкобетона.

К примеру, для того, чтобы произвести опилкобетон, способный устоять шумовому воздействию, необходимо использовать известь в виде порошка, воду и древесные опилки. Отношение каждого элемента в растворе должно быть на два меньше, чем у первоначального элемента (извести).

На заранее приготовленную поверхность нужно высыпать песок, цемент и известь. Все эти элементы нужно тщательно перемешать, пока сухой раствор не станет до конца однородным.

После размешивания сыпучих смесей, необходимо добавить соответствующее количество древесных опилок, а затем добавить воды.

Относительно пропорций каждого материала, входящего в состав опилкобетона, нужно отметить следующие цифры:

- Отношение стружки к извести должно быть в равных количествах, то есть 1:1.

- Отношение цемента и воды — 1:2.

- Песка должно быть столько же, сколько и извести.

Согласно подсчетам, на они кубический метр приготовленной смеси опилкобетона необходимо затратить около 250 — 300 литров воды. Примечательно, что вода должна находится непосредственно в растворе, а не выталкиваться из него на поверхность.

Опилкобетон с использованием марки цемент м-300 станет отличным теплоизолятором для дома. Смесь из цемента марки м-500 применяется как для строительства несущих конструкций стены дома, так и для балконных сооружений или мансард.

Что касается ведерного объема всех элементов опилкобетона, то для производства смеси понадобится:

- 2 ведра древесной стружки и порошковой извести.

- 1 ведро цемента и 2 ведра воды.

- 2 ведра песка.

Производство блоков из опилкобетона

Для того, чтобы самостоятельно производить опилкобетонные блоки необходимо знать как минимум 2 параметра:

- Размеры блоков.

- Состав смеси для опилкобетона.

Так как с составом смеси опилкобетона и его производством уже ознакомлено выше, стоит заострить внимание на форме и размерах будущих опилкобетонных блоков.

Стандартно, размеры блоков имеют величину 200*300*600 миллиметров. Изготовить формочки под такие размеры не составит большого труда. Проще всего соорудить их из деревянных дощечек. Для целесообразности лучше всего соорудить 10-15 таких формочек, чтобы бетонные блоки имелись в наличии каждый день по нескольку штук.

Застывание раствора в формах длится около четырех дней, после чего блок будет полностью готовым к реализации. Стоит сказать и то, что процесс высыхания опилкобетонных блоков должен происходить на открытом воздухе.

Опилкобетон-пропорции объема ведрами

Опилкобетон также называют арболитом (но для арболита используется щепа), это легкий вид бетона, разработанный в середине прошлого века, обладающий множеством преимуществ относительно некоторых современных материалов. В его состав входят природные компоненты, безвредные для здоровья человека и экологически чистые.

Опилки являются натуральным утеплителем органического происхождения, поэтому опилкобетон значительно теплее обычного бетона. Малый вес опилок обуславливает легкость получаемого материала, в то же время он удивительно прочный, не горит, обладает шумоизоляцией и недорогой стоимостью. К недостаткам материала можно отнести длительный период высыхания и повышенную водопроницаемость.

Подготовка опилок

Для изготовления опилкобетона используются любые виды древесных опилок. Лучшими по качествам считаются полученные при обработке хвойных деревьев и лиственницы как наиболее устойчивые к процессам гниения. Рекомендуется перед добавлением в бетон просушить их в защищенном от солнца месте в течение 2-3 месяцев. При этом испарится значительная часть веществ, снижающих скорость схватывания бетона.

Приготовление опилкобетона для стяжки

Для нижнего слоя стяжки нужно взять 1 ведро цемента марки М 400, 2 ведра песка и 6 ведер опилок. Пропорции для верхнего слоя: 1 ведро цемента, 2 – песка и 3 – опилок. При желании можно добавить для 1-го слоя на 1 ведро цемента 3 кг гашеной извести, для 2-го слоя – в два раза меньше (1,5 кг). На высыхание изготовленной таким способом стяжки толщиной 10-15 см потребуется примерно 1 месяц.

В условиях промышленного производства ускорение этого процесса достигается добавлением специальных добавок, способствующих минерализации наполнителя. На 1 ведро цемента добавляют 250 гр. хлорида кальция (Е 509), а также применяется нитрат кальция, сульфат аммония, жидкое стекло, известь, которые ускоряют затвердевание раствора. Последовательность добавления материалов: в воду насыпаются опилки, затем цемент, потом песок и добавки. Отсутствие добавок не влияет на качество бетона, просто его высыхание займет больше времени. Густота опилкобетона должна быть, как у магазинной сметаны, если сделать раствор более жидким, его застывание будет более длительным.

Изготовление блоков из опилкобетона

Готовые блоки из опилкобетона имеют плотность от 500 кг/м³, что позволяет строить из них дома, гаражи и другие хозяйственные сооружения. Выпускаемые промышленностью материалы фибролит и карболит содержат в своем составе цемент и древесные опилки, благодаря чему обладают низкой теплопроводностью и эффективно удерживают тепло в помещении. По выводам санитарно-гигиенических экспертиз, опилкобетон превосходит все другие виды бетона по многим показателям. Недостатком этого материала является способность впитывания влаги из окружающей среды. Поэтому для того, чтобы предохранить стены от увлажнения следует позаботиться о гидроизоляции фундамента, сооружении отмостки, отделке наружных стен обожженным кирпичом или цементным раствором.

Добавление в состав материала цемента, глины и извести способствуют его пластичности, облегчающей процесс формирования блоков. Вяжущие вещества добавляются в одинаковой пропорции с сухими заполнителями. Добавление в смесь песка позволяет повысить прочность бетона и уменьшить усадку его при высыхании блока. Соотношение песка к вяжущим материалам – примерно 3:1. Лучше использовать добываемый в горах песок с ребристыми песчинками, обеспечивающими хорошее сцепление с остальными составляющими опилкобетон компонентами.

Состав опилкобетона различных марок

Для изготовления марки М5 на 80 ведер опилок (200 кг) нужно взять 4,5 ведра цемента М400 (50 кг), 3 ведра песка (50 кг), 14 ведер глины или извести (200 кг). Плотность опилкобетон данной марки составит 500 кг/м³, он так же, как и М 10 обеспечивает хорошую теплоизоляцию и может применяться для сооружения подвалов. В состав марки М10 на 80 ведер опилок берется 9,5 ведер цемента, 12 — песка и 10,5 — извести или глины. Плотность получаемого материала 650 кг/м³.

Изготовление марки М15: на 80 ведер опилок 13,5 ведро цемента, 21 – песка и 7 – извести (глины), плотность полученного материала составит 800 кг/м³. Марка М20: на 80 ведер песка 18 ведер цемента, 30 – песка и 35 – извести (глины), плотность опилкобетона – 950 кг/м³. Опилкобетон марок М10 и М15 можно использовать для возведения стен дома. При малом содержании цемента в составе материала уменьшается его плотность, снижается водонепроницаемость и устойчивость к воздействию низких температур, увеличивается коррозия металлической арматуры, применяемой при укладке блоков. Увеличение в составе опилкобетона содержания цемента удорожает его себестоимость.

Из-за длительного высыхания опилкобетона при строительстве стен используют не сооружение опалубки, а готовые, предварительно высушенные блоки. Чаще всего делают блоки толщиной 140 мм, чтобы удобно было использовать в кладке при необходимости обожженный красный кирпич или его части. При изготовлении блока опилкобетона в нем делают 2 или 3 отверстия, ускоряющие процесс сушки и снижающие теплопроводность материала. Блоки из опилкобетона очень прочные, не имеют трещин, удобны для кладки стен строений.

Состав и пропорции опилкобетона

Опилкобетон представляет собой разновидность облегченного бетона, состоящего из цемента и опилок. Как строительный материал он стал использоваться около 50 лет назад. В строительстве его применяли не так часто как крупноблочный бетон, а самой большой популярностью опилкобетон пользовался в 90-е годы прошлого века. В настоящее время популярность опилкобетона возрастает благодаря его экологичности.

Технология производства опилкобетона

Для приготовления опилкобетона понадобится вяжущий материал – цемент. В качестве заполнителя используются древесные опилки, смешанные с песком. Опилкобетон это не арболит, как принято считать. В составе арболита нет песка, а вместо опилок используется дробленая щепа.

Для получения все составляющие смешиваются с добавлением воды. Плотность готового блока составляет около 500 кг/м3. Это позволяет применять опилкобетон для строительства одно- или двухэтажных зданий.

Где применяется опилкобетон

Этот материал может использоваться для строительства жилых и нежилых малоэтажных объектов. В основном из него строят загородные дома, коттеджи, гаражи. Себестоимость опилкобетона достаточно низкая. Для его производства не требуются большие энергозатраты. А использование опилок помогает утилизации отходов деревообработки.

Плюсы опилкобетона

-

По санитарно-гигиеническим показателям опилкобетон практически идеальный строительный материал.

-

Опилкобетон обладает высокими теплозащитными качествами. Стена из опилкобетона толщиной в 30 см обладает теми же теплозащитными свойствами, что и кирпичная стена толщиной в 1 метр.

-

Опилкобетон имеет невысокий вес по сравнению с обычным бетоном. Благодаря этому снижается вес всего сооружения и уменьшается нагрузка на фундамент. Для дома из опилкобетона фундамент может быть сделан менее прочным, что уменьшает его стоимость.

-

Опилкобетон обладает хорошей устойчивостью к различным деформациям: удар, растяжение, сгиб.

-

Несмотря на содержание древесины, опликобетон огнестоек. Он способен выдержать в течение нескольких часов температуру в 1200 градусов.

-

Опилкобетон можно легко распилить, просверлить, забить в него гвоздь, в нем не заводится плесень и грибок, он не гниет.

Минус опилкобетона

Главный минус — опилкобетон поглощает влагу. Материал высокого качества впитывает меньше влаги. Показатель водопоглощения зависит от плотности блоков и составляет от 8 до 12%. Использование специальных водоотталкивающих составов способно снизить этот показатель до 2%.

Если сравнивать опилкобетон с другими строительными материалами по проценту поглощения влаги, то самые сухие материалы: глиняный кирпич и железобетон. Такими же водопоглощающими свойствами, как и опилкобетон обладают керамзитобетон, полистеролбетон, пенобетон, пеносиликат.

Водопоглощение можно считать несущественным недостатком опилкобетона, так как с ним можно справиться путем дополнительной обработки материала.

Какие опилки подойдут для опилкобетона

Преимущественно используются опилки деревьев хвойных пород, размер их может составлять от 1 до 5 мм. Хвойные опилки меньше всего подвержены биоразложению и обладают хорошей текучестью из-за однородного гранулированного строения. Лучшими характеристиками для создания опилкобетонной смеси обладают еловые опилки.

От породы дерева зависит время схватывания опилкобетона. Смесь из еловых опилок застывает за 10 часов, из сосновых за 15 часов, а из лиственничных за 4 дня.

Для уменьшения влияния водорастворимых органических элементов на связующее вещество цемент опилки необходимо обработать. Наиболее затратным по времени способом является их вымачивание в воде и последующее высушивание. Еще их можно оставить под лучами солнца, но опилки из хвойных пород будут окисляться около 3 месяцев.

Обработка опилок жидким стеклом или хлористым кальцием – наиболее быстрый и эффективный метод. Жидкое стекло позволяет опилкам быстрее затвердевать, а хлористый кальций делает их в 2 раза прочнее.

Также в опилки можно добавлять аммиачную селитру, хлористый алюминий, сернокислый натрий. Добавки вводятся в пропорции 1 часть химикатов к 40 частям опилок. Содержание химикатов не должно превышать 4% от общей массы опилок.

Технология начальной стадии приготовления опилкобетона

В качестве вяжущего вещества опилкобетона используется цемент с известью и глиной, такой состав обеспечивает хорошую эластичность и облегчает формирование блоков.

Песок в опилкобетоне гарантирует прочность и снижает усадку во время высушивания блоков. Добавляют его в пропорции 3 части песка на 1 часть вяжущих компонентов. Песок использует только чистый без каких-либо примесей. Речной песок лучше не использовать, так как он будет плохо сцепляться со всеми компонентами смеси.

По составу опилкобетон может быть разнообразным и отличается количественным и качественным составом всех компонентов. Цемент один из главных компонентов опилкобетона. При его недостатке снизится качество строительного материала: он станет менее морозоустойчивым, увеличится водопроницаемость и снизится плотность. Увеличение количества цемента приведет к удорожанию готовой смеси.

Марки опилкобетона и пропорции на 200 кг опилок

|

Марка опилкобетона |

Цемент, кг |

Песок, кг |

Известь (глина), кг |

Плотность, кг/м3 |

|

М5 |

50 |

50 |

200 |

500 |

|

М10 |

100 |

200 |

150 |

650 |

|

М15 |

150 |

350 |

100 |

800 |

|

М20 |

200 |

500 |

50 |

950 |

Данные марки опилкобетона используют для следующих работ:

- М5 и М10 обладают высокими теплоизоляционными свойствами и лучше всего подходят для строительства подвалов;

- М15 и М20 более прочные, водонепроницаемые и морозоустойчивые, поэтому из них возводят наружные стены.

Порядок изготовления опилкобетона своими руками

Благодаря своей доступности, простоте в изготовлении, хорошим характеристикам опилкобетон стал популярным материалом для индивидуального строительства. Для получения качественного опилкобетона необходимо строго соблюдать порядок проведения работ.

-

Взять необходимое количество вяжущих компонентов и песка в сухом виде и перемещать.

-

В полученную смесь добавить необходимое количество просеянных опилок и перемешать.

-

С помощью разбрызгивателя постепенно ввести вводу. Массу необходимо постоянно перемешивать до получения нужной консистенции.

Полученный состав используется сразу же, так как через час он начинает затвердевать. Облегчить процесс приготовления смеси поможет бетономешалка.

Использовать опилкобетон можно двумя способами:

- делать блоки;

- заливать монолитные стены.

Как рассчитать количество воды

Количество воды напрямую зависит от степени высушенности опилок и песка, поэтому сначала нужно сделать небольшое количество пробной смеси. Качественная смесь при сжимании не должна отдавать воду. Если получается отжать воду рукой, ее количество должно быть уменьшено. Если комок смеси в руке распадается на несколько частей – следует добавить воды. Получив эластичную массу пробной партии можно рассчитать необходимое количество воды.

В среднем для производства опилкобетона требуется от 250 до 350 л/м3. Для получения опилкобетона марок М5 и М10 требуется большее количество воды. Чем больше опилок в составе, тем выше водопоглощение. Для опилкобетона марок М15 и М2о и при использовании хорошо высушенных опилок потребуется воды не более 250 л/м3 .

Формирование блоков опилкобетона

Опилкобетон затвердевает достаточно долго и марочную прочность достигает спустя 3 месяца. По этой причине более рационально для строительства использовать высушенные блоки. При возведении стен в опалубке опилкобетон может деформироваться от надавливания.

Стандартами не установлены размеры блоков опилкобетона, поэтому их выбирают в зависимости от способа укладки, ширины стен, расстояний от углов и размеров проемов. Оптимальной считается толщина блока 140 мм. Такая толщина позволяет дополнительно использовать в кладке красный обожженный кирпич.

Форму для блоков можно изготовить из досок, внутри покрытых пластиком или листом стали. Это не позволит древесине впитать влагу из опилкобетона и тем самым пересушить его. Для ускорения сушки материала и улучшению его теплоизоляционных свойств можно предусмотреть 2-3 отверстия внутри блоков. Сделать их можно с помощью скрученных листов толи или обычных бутылок.

Смесь укладывают в форму, тщательно утрамбовывая, чтобы внутри не оставались воздушные пустоты. Для сушки необходима температура воздуха не менее 15 градусов. Через 3 дня блок проверяют, проведя по нему острым концом гвоздя. Если на поверхности не остается глубокая царапина, то блок можно вынуть из формы и сушить на открытом воздухе еще не менее трех дней.

Готовый высушенный блок не должен иметь трещин, пустот, сколов. При падении с высоты 1 м он остается целым.

Как эффективно высушить блоки опилкобетона

Через 3 дня высушивания в деревянной форме блоки приобретают около 30% от марочной прочности. После их выемки и дальнейшего высушивания в течение 3-4 дней их прочность составляет около 70%.

Чтобы улучшить качество блоков необходимо учесть следующее:

- сквозняк улучшает сушку;

- при укладывании блоков для сушки, между ними должны оставаться зазоры;

- если блоки сушатся под открытым воздухом, их необходимо укрыть пленкой от дождя.

Завершающим этапом сушки является выкладывание из блоков столбов. Каждый ряд делают из двух блоков, уложенных попрек к предыдущему. Через месяц блоки приобретут плотность равную 90% от марочной, а полностью затвердеют спустя 3 месяца.

Правила получения качественного опилкобетона

- Опилки не должны содержать никаких посторонних включений. Для этого их просеивают сначала через сито с отверстиями в 1 см, затем через сито с отверстиями 0,5 см.

- Использовать лучше всего цемент марки 400.

- Для вымешивания смеси необходимо использовать бетономешалку. Вручную получить однородную смесь невозможно.

- Смесь в формах необходимо утрамбовывать ручным или механическим способом.

- Упростить извлечение готового блока из формы поможет набитый на внутренние стенки линолеум.

- После выемки из форм на открытом воздухе блоки сушатся минимум 10 дней.

Делаем опилкобетон своими руками, пропорции на 1м3

Опилкобетон является легким материалом и имеет низкую плотность. Он обладает такими преимуществами:

- экологически чистый материал;

- материал стойкий к возгораниям, то есть безопасный;

- является достаточно прочным, его также применяют для многоэтажных строений;

- он способен выдерживать разную температуру, не впитывает влагу и сохраняет тепло;

- также изделия из опилкобетона очень экономичные, в сравнении с другими материалами имеют невысокую стоимость.

Где применяют опилкобетон?

Блоки из опилкобетона используют для постройки дач, домов и коттеджей, также из него возводят хозяйственные и технические строения. Также его применяют для утепления подвалов и других зданий. Для постройки дома можно взять такой проект, который был предназначен для другого материала, при этом можно будет сэкономить на затратах.

Читайте также: плюсы и минусы домов из опилкобетона.

Этот материал является легким, поэтому под него не нужно делать усложненный фундамент, строение площадью 250 метров квадратных весит приблизительно 50 тонн. Опилкобетон отличается хорошей звукоизоляцией, собирается очень просто и имеет высокую прочность.

Из чего состоит опилкобетон?

Основным составляющим материалом служат опилки из дерева, в качестве вяжущих средств добавляются известь, песок и вода.

Благодаря таким компонентам, опилкобетон является экологически чистым, известь препятствует разрушению основного материала и появлению плесени и грибков.

Если песка уходит меньше, по отношению к опилкам, то плотность опилкобетона будет ниже. При этом тепловые функции материала увеличиваются, а прочность уменьшается.

Увеличивается прочность при помощи большего добавления вяжущих средств, то есть извести и песка, также лучше выполняется морозостойкая и водонепроницаемая функция, это защищает арматуру, которую используют во время укладки, от повреждения коррозией.

Опилкобетон имеет свои марки, например, 5-ю и 10-ю используют для утепления построек и различных реконструкций, так как они являются теплоизоляционными, а 15-ю и 20-ю применяют для строительства внешних и внутренних стен потому, что отличаются своей прочностью.

Какие пропорции берут для приготовления различных марок материала

Ознакомьтесь с составом и пропорциями опилкобетона, объем ведрами

Чтобы изготовить один куб опилкобетона, необходимы следующие материалы:

- для приготовления 5-й марки берут 50 килограмм цемента, столько же песка, 200 извести и столько же опилок, плотность получается 500 кг/м3

- для 10-й марки используют 100 килограмм цемента, 200 песка, 150 извести и 200 опилок, плотность получается 650 кг/м3

- марку 15-ю изготавливают из 150 килограмм цемента, 350 песка, 100 извести и 200 опилок, получаемая плотность 800 кг/м3

- марку 20-ю приготавливают из такого же количества опилок, 200 килограмм цемента, 500 песка и 50 извести, при этом плотность будет равна 950 кг/м3.

Цемент применяют высокой марки, желательно взять 400-сотую, песок должен быть чистым, а известь можно заменить глиной.

Приготовление блоков из опилкобетона

Вначале необходимо приготовить все нужные инструменты, чтобы в дальнейшем не отвлекаться, заготовить все составляющие материалы. Для этого применяют бетономешалку, так как руками тяжело размешивать раствор. Необходимо освободить место для просушивания блоков, посыпать его опилками или песком.

Опилки просеиваются, при помощи сита, его ячейки должны соответствовать размерам 10 на 10 миллиметров, предварительно обрабатывают основной материал хлористым кальцием и высушивают их.

Сито можно сделать самому, для этого нужно взять ровные доски, подогнать их под нужный размер и сбить, таким образом: торцевые прикрепляются к боковым обрезкам, в качестве соединения используют саморезы. Затем в короб помещают сетку, если её нет, то берут лист из металла и делают ячейки, нужного размера, при помощи сверления.

В бетономешалку бросают все дополнительные составляющие в сухом виде, размешивают, затем кладут опилки и после нескольких прокручиваний постепенно доливается вода.

Если все материалы полностью сухие, то воды нужно до 15% от количества замеса, при небольшой влажности используют до 10% жидкости.

Смесь считается полностью приготовленной тогда, когда при её сжатии в руке, появляется ком со следами пальцев и не выступает вода.

После того, как смесь приготовлена и проверена её располагают в специальные формы, делать это нужно быстро, чтобы раствор не затвердел. При укладывании необходима хорошая утрамбовка, это позволит убрать пустоту, которая заполняется воздухом.

Формы для блоков можно прибрести или сделать самому, сбить доски 20*20*40 (длина, ширина, высота), затем внутреннюю сторону завешивают полиэтиленом или оббивается сталью, это делается для того, чтобы материал не прилипал и легко извлекался, а также дерево не вытягивает влажность из раствора. Устанавливают их на ровное место, которое предварительно покрывают опилками, и помещают опилкобетон, ожидают до четырех дней и убирают ящики.

Если планируется выливать большие блоки, то необходимо сделать такие формы, которые впоследствии будут легко разбираться, для обычного размера, их можно сбить в виде ячеек.

Проверить готовность блоков для вытаскивания можно с помощью обычного гвоздя, острым концом проводят по материалу, если получилась слабая царапина, то можно его вытаскивать для дальнейшего просушивания.

После этого блоки просушивают до трех дней, полностью высыхают и набирают прочность они через 90 дней.

Чтобы высыхание происходило равномерно, необходимо уложить опилкобетон там, где дует ветер, если ставить блоки друг на друга, в высоту, то нужно делать между ними небольшое расстояние. В случае дождя, материал накрывают, не давая ему намокнуть.

Чтобы сушка происходила быстрее в блоках можно сделать отверстия, вертикально, для этого на них прикрепляют пробку в виде конуса.

Сооружение стены из опилкобетона

1.Сверху фундамент застилают рубероидом, чтобы обеспечить гидроизоляцию, затем выкладывают блоки, соединяют их между собой раствором из цемента и песка. Для того чтобы увеличить прочность швы, расположенные горизонтально, необходимо армировать сеткой или рейками из металла, также нужно усилить углы строения.

Двери и окна должны располагаться дальше, чем 1,5 метра от самого угла, перемычки делают из дерева, но вначале применяют антисептик. В тех местах, где будут находиться окна и дверь, в стены помещают пробки из дерева.

2. Если сделать постройку нужно быстрее, то можно не пользоваться блоками, а сразу возводить стены. Для этого сбивают щиты, метровой высоты, затем из них выставить опалубку и с внутренней стороны намочить водой. Затем делается опилкобетон и укладывается вовнутрь, (толщина слоя 150 мм), после этого материал утрамбовывается при помощи специального инструмента, он может быть как механическим, так и ручным. Затем материалу дают высохнуть, и щиты переставляют выше, таким образом, опилкобетон выкладывают слоями.

Такой способ называется съемной опалубкой, её недостаток заключается в сложности и трудоемкости установки щитов, особенно по углам.

Можно использовать опалубку несъемного вида, это делается легче и быстрее. Для такой работы устанавливают опилкобетонные блоки, которые имеют сквозные отверстия и толщину до 10 сантиметров, скрепляют их между собой раствором из цемента и песка.

Затем в сквозные отверстия укладывают арматуру и заполняют опилкобетоном, это делается слоями (по 15 сантиметров), после утрамбовки, можно насыпать следующую порцию смеси, желательно не попадать трамбовочным инструментом по самим блокам несъемной опалубки, чтобы избежать повреждения. Блоки делаются за семь суток до начала основной работы.

После того как стены будут построены, необходимо подождать от тридцати дней и больше, чтобы материал дал усадку, а затем приступать к внешней отделке.

Для отделки применяют штукатурку, которую кладут сверху на специальную сетку, можно использовать другие материалы, для листовых видов делают обрешетку.

Характеристика опилкобетона

- Опилки увеличивают прочность материала при изгибе и растяжении.

- Повысить плотность и прочность этого материала позволяет большее добавление вяжущих ингредиентов, можно взять цемент 500-ой марки, при этом делаются строения с несколькими этажами.

- Основные расходы значительно снижаются по отношению к другим материалам.

- Если стену необходимо поправить или выровнять, то блоки, которые застыли, не нужно скалывать или рубить, достаточно отпилить ненужное место ножовкой.

- Благодаря тому, что в опилкобетон входит цемент, на него отлично ложатся покрытия, для декора и защиты. При применении клеевой смеси происходит хорошее сцепление материалов облицовки с блоками.

- Опилкобетон не нуждается в утеплении, так как за счет основного компонента сам является теплоизоляционным, по этим свойствам он превосходит другие строительные материалы.

Что нужно помнить?

После полного приготовления, блоки из опилкобетона способны усыхать, поэтому их форма станет меньше задуманной, чтобы достичь точных размеров, нужно сделать форму до 10% больше.Для отверстий в блоках, в формы вертикально помещают куски толи, завернутые в трубочку так, чтобы они проходили насквозь до нижней границы.Нельзя убирать формы сразу после помещения в них раствора, нужно полностью убедиться, что материал подсох и готов к дальнейшему просушиванию.Размещать формы нужно только в ровных местах, чтобы блоки получились аккуратными, без впадин и выемок, тогда не придется их подгонять.

Как сделать опилкобетон своими руками? Технология

Опилкобетон – это одна из разновидностей легких бетонов, обладающих пониженной плотностью. Он был разработан в 60-х годах 20 века в Советском Союзе и прошел абсолютно все технические и качественные испытания, после чего был стандартизирован. Массовое применение в частном домостроении и потребительский спрос опилкобетон получил лишь в середине 90-х годов, после чего его уникальные свойства неизменно привлекают потребителей.

Главными преимущественными характеристиками этого стройматериала являются:

- экологическая безопасность;

- огнестойкость;

- прочность;

- массовое отношение влаги;

- паропроницаемость;

- теплотехнические показатели;

- морозостойкость;

- доступная стоимость материала.

Область применения опилкобетона

Этот строительный материал широко применяется при строительстве домов, дач, коттеджей и хозяйственных построек. Он также используется при работах по утеплению подвалов и реконструкции зданий. При такой реконструкции не возникает необходимости в усилении фундамента.

Этот строительный материал широко применяется при строительстве домов, дач, коттеджей и хозяйственных построек. Он также используется при работах по утеплению подвалов и реконструкции зданий. При такой реконструкции не возникает необходимости в усилении фундамента.

Для строительства здания из опилкобетона подойдет любой проект, созданный для домов из других материалов. Однако затраты на строительство будут существенно ниже. Дом, построенный из опилкобетона, достаточно легкий: при площади в 250 м2 его вес составляет около 50 тонн. Это обстоятельство позволяет не закладывать сложный фундамент. Кроме этого есть еще множество преимуществ, среди которых можно назвать хорошую звукоизоляцию, простоту сборки, экологичность, экономичность, долгий срок эксплуатации.

Состав опилкобетона

Основой этого строительного материала, как понятно из названия, являются древесные опилки. Кроме этого, в состав входят песок, вяжущие материалы (песок, известь) и вода. Благодаря санитарно-гигиеническим показателям опилкобетон является одним из оптимальных материалов для возведения стен зданий.

Плотность стройматериала зависит от соотношения песка и опилок. Соответственно, плотность тем меньше, чем меньшее количество песка пошло на изготовление опилкобетона. В этом случае улучшаются теплотехнические свойства, но уменьшается прочность материала. С увеличением количества песка и вяжущих материалов прочность возрастает. Также улучшаются морозостойкость и водонепроницаемость, что в свою очередь препятствует воздействию коррозии на стальную арматуру. Такая арматура применяется при укладке стен из блоков, сделанных из опилкобетона. Поэтому, прежде чем приступать к изготовлению, необходимо четко знать свойства бетонируемой конструкции. Здесь не бывает мелочей, принимается в расчет толщина стен, количество этажей, наружная, внутренняя стена это будет или несущая конструкция.

В зависимости от состава, опилкобетон подразделяется на марки. Блоки марок М5 и М10 применяются для строительства, реконструкции и утепления подвалов, поскольку им свойственны прекрасные теплоизоляционные характеристики. Марки М15 и М20 наилучшим образом подходят для возведения как внутренних, так и наружных стен домов.

Марки и пропорции опилкобетона:

- М5. На 200 кг опилок берется 50 кг цемента, 50 кг песка, 200 кг извести или глины. Плотность – 500 кг/м3.

- М10. На 200 кг опилок берется 100 кг цемента, 200 кг песка, 150 кг извести или глины. Плотность – 650 кг/м3.

- М15. На 200 кг опилок берется 150 кг цемента, 350 кг песка, 100 кг извести или глины. Плотность – 800 кг/м3.

- М20. На 200 кг опилок берется 200 кг цемента, 500 кг песка, 50 кг извести или глины. Плотность – 950 кг/м3.

Изготовление опилкобетона своими руками

Заготовка необходимых материалов. Компоненты, входящие в состав опилкобетона, хороши тем, что их не нужно заготавливать заранее. Все составляющие можно купить в магазинах, торгующих стройматериалами, на рынках или складах. Благодаря этому к заготовке можно приступить практически за один день до начала изготовления.

Смешивание компонентов. Приготовление вручную опилкобетона является очень трудоемким процессом, поэтому для смешивания компонентов по возможности желательно использовать бетономешалку или растворосмеситель. Прежде всего, высушенные опилки необходимо просеять через сито, ячейки которого должны быть по размеру 10*10 миллиметров. Затем опилки смешиваются с песком и цементом. После этого в приготовленную смесь добавляют глиняное или известняковое тесто и тщательно перемешивают. Получившуюся смесь разводят водой, постепенно добавляя ее в малых порциях через лейку. После каждого долива смесь необходимо перемешать.

Если смесь приготовлена правильно и хорошо перемешана, то при сжатии в кулаке она образует пластичный комок, на котором видны вмятины от пальцев, при отсутствии капель воды. Это является основным признаком готовности смеси. После этого ее можно формировать в блоки. В этом деле медлить нельзя ни в коем случае, так как по истечении 1,5-2 часов смесь начинает твердеть. Укладывая смесь в форму, ее необходимо хорошо утрамбовать, чтобы исключить наличие воздуха.

Размеры блоков. Такие размеры стандартами не установлены. Они напрямую зависят от толщины стен, ширины простенков и проемов, расстояния от проемов до углов строения, а также от способа укладки. Для наибольшего удобства при строительстве длина участков стены или ширина простенков должны быть кратными блочным размерам.

Толщина блока обычно равняется двум толщинам красного кирпича, учитывая и уложенный между ними раствор. В общем, это составляет 140 миллиметров. Учитывая то, что при кладке часто используется и красный обожженный кирпич, такой подход является очень практичным.

Большие опилкобетонные блоки сохнут достаточно долго. Для ускорения процесса высыхания в них делают 2-3 отверстия, что не только позволяет блоку быстрее высохнуть, но и улучшает теплозащитные свойства этого стройматериала.

Формы для отливки. Наиболее оптимальным вариантом является возведение стен не при помощи опалубки, а из заранее подготовленных блоков. Они высушиваются в течение трех месяцев, после чего опилкобетон приобретает свою марочную прочность. Перед тем, как начать приготовление смеси, изготавливаются формы для отливки блоков. Форму с опилкобетонного блока снимают не сразу, а по прошествии от трех до пяти дней. Для ускорения процесса изготовления делают 10-20 форм. Таким образом, процесс не прервется, а также не потратится время на ожидание высыхания блоков. Количество форм напрямую зависит от того количества блоков, которое вы планируете изготовить за один раз.

- Формы для габаритных блоков. Для крупных блоков изготавливаются разборные одинарные или двойные формы. Они выполняются в виде сбитых из досок ящиков. Формы являются разъемными, что позволяет очень быстро их разбирать и собирать. Делаются они из досок, толщина которых составляет 20 миллиметров. Части разъемной конструкции скрепляются при помощи стальных стержней Г-образной формы, обладающих резьбой М8, на которую накручивается барашковая гайка.

- Формы для небольших блоков. Для изготовления мелкогабаритных блоков изготавливаются в собранных из 20 миллиметровых досок сотовых формах. В основном такие формы делают для производства 9 блоков из опилкобетона одновременно. По желанию количество ячеек может варьироваться. Эти формы, состоящие из внутренних и боковых досок, так же легко и быстро собираются и разбираются. Составляющие ячейки внутренние доски крепятся между собой при помощи задвижных пазов. Торцевые же доски прикрепляются к боковым стальными Г-образными стержнями и барашковыми гайками.

Внутренние стенки форм. Чтобы доски, из которых изготавливаются формы для отливки, не впитывали влагу, внутренние стенки обивают кровельной сталью, пластиком или прокладываются полиэтиленовой пленкой. Из формы, подготовленной таким образом, блоки вынимаются очень легко и просто, не приставая к деревянным стенкам.

Учитывая то, что при высыхании происходит усушка блоков, формы делаются немного больших размеров, чем должны получиться готовые блоки. Эта разница должна составлять приблизительно 10%:

- Для цельных блоков с размерами 120*250*140 мм (ширина*длина*высота) размер ящика должен быть 132*235*154 мм.

- Для блоков с размерами 190*390*140 мм размер ящика составляет 209*430*154 мм.

- Для блоков с размерами 130*410*140 мм размер формы должен быть 143*450*154 мм.

Производство блоков из опилкобетона

Деревянные формы, перед тем как заполнить их опилкобетонной смесью, устанавливают на поддоны, изготовленные из стали или пластика, предварительно посыпанные тонким слоем опилок. В форме располагают обернутые толем деревянные пробки, необходимые для получения сквозных отверстий. После этого подготовленную смесь плотно укладывают в форму, трамбуя при этом специально изготовленной ручной трамбовкой. После проведения этих работ формы с опилкобетоном оставляют на 3-4 дня. В течение этого времени стройматериал приобретает прочность, процентная доля которой составляет 30-40 процентов от марочной.

По истечении указанного срока вынимают пробки и толь, сами формы разбирают, а блоки оставляют на том же месте еще на 3-4 дня, чтобы их прочность еще возросла. Теперь она составляет 60-70% от марочной прочности. После этого блоки следует перенести под навес для последующей сушки. Для достижения лучшего результата необходимо соблюдать некоторые условия:

- опилкобетонные блоки при сушке лучше всего расположить на сквозняке. Так их сушка будет более равномерно осуществляться;

- при укладывании блоков для сушки оставляйте между ними зазоры;

- если нет навеса, то блоки необходимо укрыть полиэтиленовой пленкой в случае дождливой погоды.

Для окончательной сушки из блоков сооружают столбы. Это происходит так: на предварительно обожженные кирпичи укладывают два блока, на них располагают поперек еще два, затем поперек еще пару и так далее. Расположенные так, блоки окончательно просохнут и затвердеют. 90% прочность стройматериал приобретает уже через месяц, однако для достижения стопроцентной прочности потребуется три месяца.

Полностью готовые блоки очень прочны, тверды и не имеют трещин. Доказательством прочности стройматериала является то, что блок не разбивается при падении с высоты, достигающей 1 метра.