Нанесение штукатурного раствора вручную

Техническими условиями предусмотрена следующая средняя толщина штукатурной корки: для простой штукатурки 18 мм, для улучшенной — 20 мм и для высококачественной — 25 мм. В том случае, когда приходится затирать бетонные поверхности, толщина наносимого слоя раствора должна быть не более 5 мм.

Если на каменных поверхностях штукатурка ляжет слоем тоньше чем 15 мм, то сквозь нее могут просвечивать швы кладки, которые иногда с трудом удается закрасить клеевой краской. На деревянных поверхностях сквозь такую штукатурку просвечивается набитая дрань, а при короблении драни штукатурка рвется и в ней образуются трещины.

Устраивать более толстую штукатурку неэкономично. Кроме того, она потребует дополнительной подготовки поверхности.

Набрасывать или намазывать на оштукатуриваемые поверхности за один прием толстые слои раствора в 15 или 25 мм не рекомендуется.

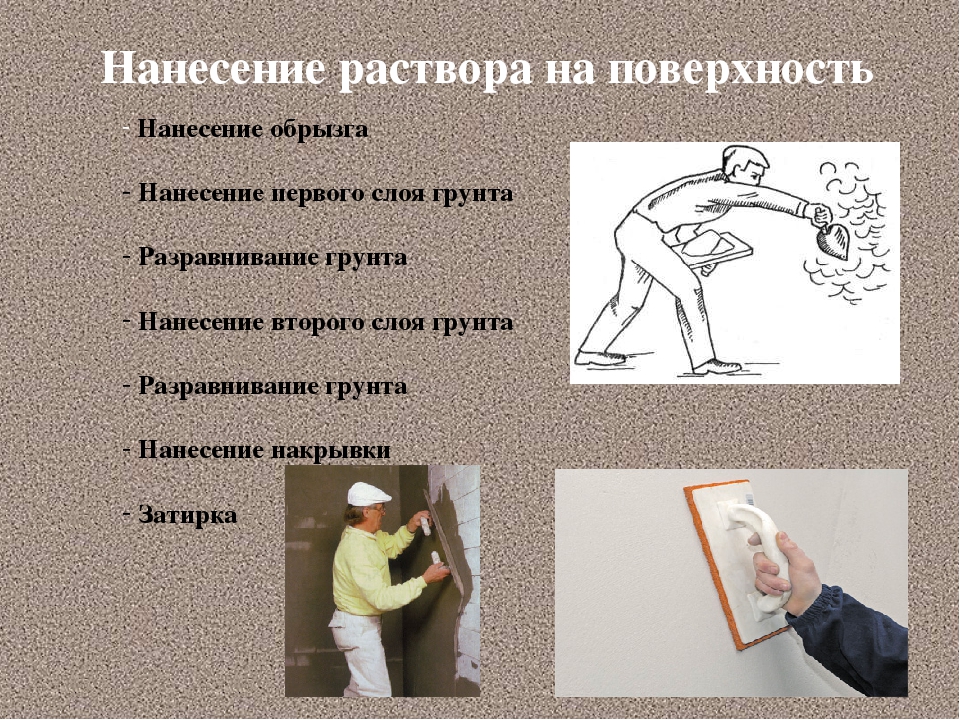

Каждый слой штукатурки состоит из трех отдельно наносимых слоев — обрызга, грунта и накрывки, которые имеют строго определенное назначение.

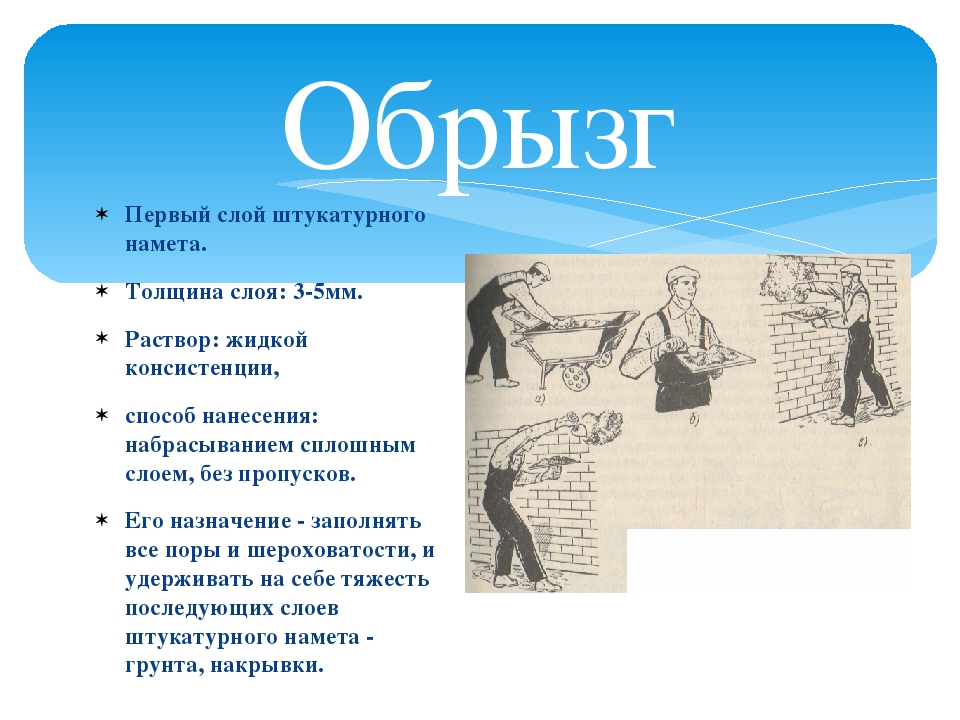

Обрызг — первый слой штукатурного намета. Толщина этого слоя при нанесении вручную равна от 3 до 5 мм. При нанесении же растворонасосами толщина наносимого слоя должна быть на деревянных поверхностях не более 9 мм, а на каменных, бетонных и кирпичных не более 5 мм.

Для обрызга приготовляют жидкий раствор с содержанием воды до 60% от объема вяжущего. При определении густоты наносимого механизированным способом раствора осадка конуса должна быть равной 9 см, а наносимого ручным способом — 12 см. До нанесения обрызга каменные и бетонные поверхности должны быть смочены водой.

Назначение обрызга состоит в том, что, затекая во все поры и шероховатости поверхности, он крепко сцепляется с ней и удерживает на себе тяжесть грунта и накрывки. Чем правильнее приготовлен раствор обрызга, тем лучше он затечет во все шероховатости, тем крепче сцепится с ними и тем прочнее будет держаться штукатурка.

Чем правильнее приготовлен раствор обрызга, тем лучше он затечет во все шероховатости, тем крепче сцепится с ними и тем прочнее будет держаться штукатурка.

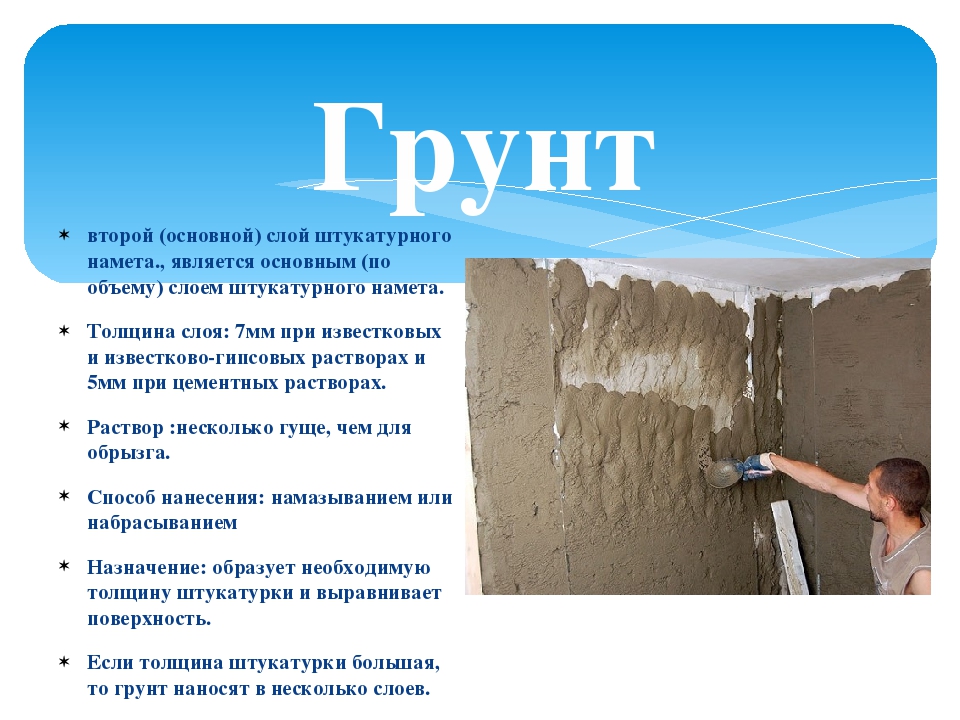

Грунт — второй слой штукатурного намета. Раствор для грунта приготовляют более густой, чем для обрызга. Такой раствор должен быть тестообразным и содержать воды до 35% от объема вяжущего. Густота раствора грунта, независимо от способа его нанесения на оштукатуриваемую поверхность, должна быть равной 7—8 см осадки конуса.

Грунт является основным слоем намета. Он образует необходимую толщину штукатурки и выравнивает неровности поверхности.

Если толщина штукатурной корки большая, то грунт наносят в несколько слоев. Толщина каждого из этих слоев не должна превышать 10 мм.

Накрывка — третий слой штукатурной корки. Он должен быть толщиной 4 мм. По конусу густота раствора для накрывки без добавления гипса должна быть равной 7—8 см, а для накрывки с добавлением гипса 9—12 см.

Накрывка выравнивает поверхность грунта, образуя гладкую, тонкую пленку, которую можно легко затереть.

Раствор для накрывки необходимо приготовлять из мелкого песка, просеивая его через частое сито с отверстиями 1,5X1,5 мм.

Для образования штукатурного намета раствор на поверхности наносят вручную и машинами. Толщина накрывки при любом способе нанесения раствора, после ее выравнивания и затирки, должна быть не более 2 мм.

Нанесение пластичных растворов при больших объемах работ следует выполнять только машинами. В исключительных случаях, и только при небольших объемах работ (например ремонтных), ввиду нецелесообразности использования машин, раствор можно наносить вручную.

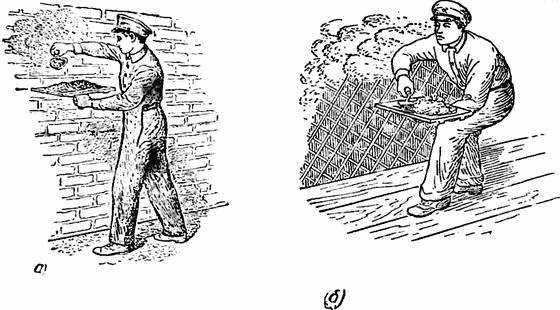

Под нанесением раствора вручную понимают две совершенно различные по выполнению операции: набрасывание и намазывание.

Во время набрасывания раствора он с силой ударяется о поверхность и уплотняется, в результате чего создается одинаковая по прочности и пористости штукатурная корка без пустот и раковин.

Для увеличения производительности труда раствор намазывают, расстилая его по поверхности тонким слоем. Намазывание раствора производят с сокола, полутерка или лопатки.

При намазывании густого раствора, если на инструмент недостаточно нажимать, штукатурная корка получается менее плотной, чем при набрасывании, и с большим количеством внутренних раковин. Однако слишком сильно нажимать не следует, так как работающий быстро устанет.

Урок по теме «Нанесение на поверхность обрызга, грунта, накрывки»

План урока №21

Тема урока: Нанесение на поверхность обрызга , грунта.

Цель урока: выполнять приемы нанесения на поверхность обрызга, грунта

Задачи урока: — способствовать формированию и развитию профессиональных умений и навыков при выполнении приемов нанесения обрызга, грунта;

— развить способности комплексно применять технологические знания и умения при выполнении задания;

— воспитывать аккуратность и культуру труда.

Педагогические технологии: традиционная технология (объяснительно-иллюстративная) Я.А.Каменский

Форма урока: практическое задание, урок-практикум

Тип урока: выполнение простых комплексных работ

Методы обучения: словесный – беседа, рассказ, устное инструктирование

наглядный – показ трудового приема, наблюдение

практический – выполнение практических приемов нанесения обрызга ,грунта

Форма организации учебно-производственной деятельности: фронтальная, индивидуальная

Формы контроля: фронтальный, индивидуальный, самоконтроль, взаимоконтроль

Дидактическое оснащение урока: инструменты – кельма, кисть; инвентарь –ведро, таз; сырье-песок, известь, вода

Межпредметные связи: материаловедение, спецтехнология, охрана труда

Ожидаемый результат: выполнение приемов нанесения на поверхность обрызга, грунта

Ход урока.

1/Организационная часть 5мин.

— контроль посещения и проверка готовности уч-ся к уроку

2. Вводный инструктаж 60мин.

2.1. Сообщение темы и целей урока

2.2. Повторение. Вопросы для фронтальной беседы.

** как правильно подготовить инструменте к работе?

**как правильно организовать рабочее место?

**какие операции выполнить при подготовке поверхности?

**какие растворы применяют для внутренних работ?

**какой раствор используют для обрызга?

Работа по карточкам-задания (прилагаются)

2.3. Объяснение нового материала с показом трудовых приемов

ШТУКАТУРНЫЕ СЛОИ И ИХ НАЗНАЧЕНИЕ Одной из основных целей оштукатуривания является выравнивание поверхности. Основание, которое необходимо выровнять, часто имеет очень большие неровности и отклонения от вертикали и горизонтали, поэтому толщина штукатурки может быть большой. Если наносить за один прием толстый слой растворной смеси, то она может сползти в процессе работы, а после высыхания потрескаться. Поэтому оштукатуривают поверхности послойно. На поверхность последовательно, с определенными перерывами наносят три слоя штукатурки: обрызг, грунт, накрывку.

Поэтому оштукатуривают поверхности послойно. На поверхность последовательно, с определенными перерывами наносят три слоя штукатурки: обрызг, грунт, накрывку.

В зависимости от качества отделки (простое, улучшенное, высококачественное) число штукатурных слоев бывает разным. Так, простая штукатурка состоит их двух слоев: обрызга и грунта. Улучшенная и высококачественная штукатурки состоят из трех слоев: обрызга, грунта и накрывки. При этом высококачественная штукатурка имеет два слоя грунта.

Обрызг — первый слой штукатурного намета. Его наносят на оштукатуриваемую поверхность для улучшения сцепления основания с последующими штукатурными слоями. Растворная смесь для обрызга должна быть жидкой. Ее подвижность при нанесении ручным способом должна соответствовать погружению эталонного конуса на 8… 12 см. Жидкая сметанообразная растворная смесь заполняет все шероховатости, поры и выбоины на поверхности. Обрызг не разравнивают, оставляя его шероховатым. Это позволяет грунту и накрывке прочнее держаться на поверхности.

Это позволяет грунту и накрывке прочнее держаться на поверхности.

Толщина обрызга зависит от вида поверхности и способа его нанесения: при нанесении вручную толщина обрызга составляет 3… 5 мм; при нанесении растворонасосами на деревянные поверхности — 9 мм, а на бетонные, каменные и кирпичные — не более 5 мм.

Грунт — второй (основной) слой штукатурного намета. Он выравнивает поверхность и образует необходимую основную толщину штукатурного покрытия. Грунт наносят после того, как обрызг немного затвердеет, но не высохнет полностью. При нажатии пальцами на обрызг он не должен крошиться. Раствор для грунта берут густой. Его подвижность должна соответствовать погружению эталонного конуса: для грунта без гипсового вяжущего — на 7… 9 см, с гипсовым вяжущим — на 8… 10 см.

Если толщина штукатурки большая, то грунт наносят в несколько слоев. Каждый последующий слой наносят только после выравнивания и схватывания предыдущего. Для хорошего сцепления последующего слоя с поверхностью каждый предыдущий слой раствора должен быть слегка шероховатым. Для этого его подвергают нарезке острым концом кельмы (рис. 1).

Для хорошего сцепления последующего слоя с поверхностью каждый предыдущий слой раствора должен быть слегка шероховатым. Для этого его подвергают нарезке острым концом кельмы (рис. 1).

Толщина каждого слоя грунта не должна превышать 7 мм при известковых и известково-гипсовых растворах и 5 мм — при цементных растворах.

Последний слой грунта выравнивают так, чтобы слой накрывки на всей оштукатуриваемой поверхности имел одинаковую толщину. Далее выполняют накрывку (это на следующем уроке).

2.2.Показ и предупреждение ошибок.

* Составить план работы исходя из намеченной работы. *Подобрать инструмент приспособление и подготовить их к работе. *Организовать рабочее место.

*Отработать стойку и пользование материалами, инвентарем при при нанесении на поверхность обрызга, грунта.

*Приготовить раствор для обрызга, грунта.

* Определить технологические последовательности выполнения работ при нанесении на поверхность обрызга, грунта.

*Нанести на поверхность обрызг, грунт (пробу).

*Отработать приемы работы при нанесении на поверхность обрызга, грунта.

*Осмотреть поверхность сравнить ее с эталоном подготовленной поверхности

нанесенного обрызга, грунта.

* Провести инструктаж по правилам техники безопасности, по организации рабочего места.

2.3Проверка усвоения учащимися материала вводного инструктажа.

Фронтальный опрос —как правильно подобрать инструмент, приспособление и подготовить их к

работе.

— как правильно организовать рабочее место.

— как правильно приготовить раствор для обрызга?

— как правильно приготовить раствор для грунта? — для каких целей наносят обрызг, грунт?

— как правильно отработать стойку и пользование материалами, инвентарем при

при нанесении на поверхность обрызга, грунта.

— как правильно определить технологические последовательности выполнения

приемов при нанесении на поверхность обрызга, грунта.

— как правильно отработать стойку и пользование материалами, инвентарем. — как правильно нанести на поверхность обрызг, грунт. —осмотреть поверхность сравнить ее с эталоном подготовленной поверхности

нанесенного обрызга, грунта.

— как правильно приготовить раствор для обрызга?

— как правильно приготовить раствор для грунта?

—провести инструктаж по правилам техники безопасности, по организации

рабочего места.

2.4. Выдача задания и распределение их по рабочим местам.

3.Текущий инструктаж.(самостоятельная работа учащихся) — 4ч.

Целевые обходы рабочих мест учащихся.

Первый обход: проверить организацию рабочих мест, их содержание.

Второй обход: обратить внимание на правильность выполнения технологических операций при нанесенного обрызга, грунта.

Третий обход: проверить правильность работы кисти и держание инструмента при выполнение приемов при нанесении на поверхность обрызга, грунта. При необходимости провести повторный инструктаж Четвертый обход: проверить правильность ведения самоконтроля .Проверить соблюдение технологического процесса.

При необходимости провести повторный инструктаж Четвертый обход: проверить правильность ведения самоконтроля .Проверить соблюдение технологического процесса.

Пятый обход: провести проверку и оценить выполненные работы. Выдать дополнительное задание наиболее успевающим учащимся.

4.Заключительный инструктаж – 45мин.

1)Подвести итоги занятия(выполнения задания).

2)Указать на допущенные ошибки и разобрать их причины.

3)Анализ выполнения учащимися правил безопасности труда ,организация рабочих мест,

использование рабочего времени.

4).Выставление оценок.

5).Сообщение темы следующего урока, задание на дом.

Мастер п.о ————————————-Ушакова Л.П

Штукатурные работы

Штукатурка — это слой искусственного камня на поверхности строительных конструкций, служащий для их отделки и в ряде случаев выполняющий специальные

функции.

В случае, когда этот поверхностный слой изготовляется из строительных растворов, штукатурка называется «мокрой» или монолитной.

Альтернативным направлением в совершенствовании методов штукатурных работ является изготовление поверхностного отделочного слоя из листовых материалов заводского

В настоящий период времени у нас в стране изготовляется свыше 400 млн. м2 монолитной штукатурки и только около 10 млн. м2 «сухой», включая сборные перегородки.Помните , что штукатурные работы должен производить специалист по строительству коттеджей.

Монолитная штукатурка различается по назначению, качеству исполнения, виду вяжущего раствора и технологии нанесения.

Обычная штукатурка

ровностью и гладкостью. Как правило, обычная штукатурка наносится отдельными слоями, несущими определенные функции.

Обрызг — первый слой штукатурного покрытия, целью нанесения которого является обеспечение сцепления покрытия с отделываемой поверхностью. Ввиду этого для обрызга применяется более подвижный раствор (9…14 см осадки конуса). Толщина слоя обрызга не превышает 6 мм при известковом и известково-гипсовом растворе,

5 мм при цементном растворе. Поверхность обрызга не разравнивается и остается шероховатой.

Грунт — второй слой штукатурного покрытия, образующий необходимую толщину покрытия. Если дефекты отделываемой конструкции значительны, а требования к

качеству штукатурки высокие, необходимая толщина штукатурки увеличивается и грунт наносится в несколько слоев. Толщина каждого слоя рекомендуется исходя

Каждый последующий

Каждый последующийслой наносится только после выравнивания и схватывания предыдущего. Раствор для грунта менее подвижный, чем для обрызга, — подвижностью 7…8 см осадки

конуса.

Накрывка — третий слой штукатурного покрытия, целью нанесения которого является подготовка отделываемой поверхности под окраску. Достаточная толщина

слоя 2 мм. Так как этот слой подвергается ручной или механизированной затирке, накрывочный раствор должен быть однороден, хорошо перемешан и н# иметь заполнителей

крупностью более 1,2 мм.

В настоящее время имеется тенденция для накрывки применять составы типа паст — так называемая «беспесчаная накрывка». Смысл таких предложений —

совместить процессы оштукатуривания и последующего шпаклевания, подготовив поверхность штукатурки непосредственно под окраску и повысив производительность труда в

По качеству исполнения обычная штукатурка бывает простой — для помещений нежилого назначения (подвалы, склады т. п.), улучшенной — в зданиях гражданского

п.), улучшенной — в зданиях гражданского

и промышленного строительства, высококачественной — в зданиях, возводимых по индивидуальным проектам.

Как правило, простая штукатурка («под сокол») состоит из двух слоев раствора — обрызга и грунта — общей толщиной 10… 12 мм. Верхний слой грунта

разравнивается ребром сокола или полутерком без дальнейшей отделки.

Улучшенная («под правило») штукатурка состоит из трех слоев раствора — обрызга, грунта и накрывки — общей толщиной до 15 мм. Грунт разравнивается

двухметровым правилом, накрывка разравнивается полутерком с дальнейшей затиркой затирочными машинками.

Высококачественная («маячная») штукатурка состоит из трех-четырех слоев раствора — обрызга, одного или двух слоев грунта, накрывки — общей толщиной

до 20 мм.

Последний слой грунта разравнивается правилом по маякам. Накрывка разравнивается полутерком с дальнейшей ручной или Механизированной затиркой. Последовательность

выполнения Технологических операций при производстве штукатурных работ в зависимости от вида штукатурки приведена в табл. 17.1.

17.1.

Подготовка поверхностей выполняется для решения двух задач: во-первых, обеспечить прочное сцепление штукатурного покрытия с поверхностью путем создания

необходимой шероховатости, очистки ее от пыли и различных загрязнений; во-вторых, устранить сверхнормативные отклонения поверхности от вертикальности и плоскостности,

что приводит к перерасходу штукатурного раствора, снижению производительности труда и повышению стоимости штукатурных работ.

Работы по подготовке поверхности следует выполнять с применением механизированного инструмента. Так, для насечки и вырубки швов служат электрические отбойные молотки

со сменными наконечниками различных типов. Для очистки поверхностей от неровностей, наплывов, выступов используют электрошлифовальную машину. Для очистки больших

поверхностей применяются пескоструйные аппараты.

Провешивание поверхностей выполняется для определении и точечной (марками) фиксации лицевой плоскости штукатурного покрытия. Операция не механизирована

Операция не механизирована

и выполняется вручную. Поверхность провешивают, пользуясь шнуром и отвесом, фиксируя отметки забивки гвоздей в швы стены. Вокруг гвоздей на 3…5 мм выше

уровня шляпок из быстротвердеющего раствора изготовляются марки диаметром около 100 мм. Когда раствор схватится, верх марки срезается до уровня шляпки гвоздей.

Возможно применение инвентарных марок. Плоскость марок должна фиксировать плоскость последнего слоя грунта.

Установка маяков выполняется для создания на оштукатуриваемой поверхности линейных направляющих, по которым в дальнейшем будет разравниваться последний

слой грунта.

К поверхности марок прикладывают брусок, в образовавшийся зазор между бруском и поверхностью набрасывают быстросхватывающийся раствор. После схватывания раствора

брусок снимается и на поверхности остается маяк в виде полосы раствора. Для снижения трудозатрат применяют инвентарные деревянные или металлические маяки,

которые крепятся к стенам с помощью специальных зажимов.

Нанесение слоев обрызга и грунта выполняется механизированным способом с использованием растворонасосов и форсунок — специальных устройств на конце растворопровода,

разделяющих струю раствора на дискретные частицы, обладающие определенной кинетической энергией. Нанесение раствора вручную допускается лишь в помещениях площадью

пола 5 м2 и менее.

Технологическая последовательность механизированного нанесение штукатурного раствора на поверхность показана на рис. 17.1. Приготовленный централизованно

товарный раствор доставляется автотранспортом на строительную площадку. В приобъектном смесителе товарный раствор доводится до регламентированной подвижности. Далее

раствор процеживается через вибросито и поступает в бункер растворонасоса. В настоящее время при производстве штукатурных работ применяют растворонасосы

различных типов — диафрагменные, поршневые винтовые, роторные — производительностью от 1,0 до 6 м3 в час Типичные для отечественных строек средства механизации штукатурных работ изображены на рис. 17.2.

17.2.

Для малообъемного приготовления штукатурного раствора заданного состава и подвижности применяют передвижные растворосмесители емкостью 80…120 л (рис. 17.2, а).

Общий вид диафрагменного растворонасоса представлен на рис. 17.2 б. Для надежной работы отдельно поставленного растворонасоса требуется набор дополнительных

устройств — бункер с виброситом, всасывающий шланг, резинотканевые напорные рукава, форсунки для нанесения раствора на поверхность. Такой комплект механизмов

и приспособлений составляет уже растворонасосную установку, общий вид которой показан на рис. 17.2 в.

Перечисленные выше средства механизации служат для выполнения на современном уровне лишь отдельных операций штукатурного процесса. Комплексная же механизация включает в себя средства механизации для приготовления раствора, его транспортирования, нанесения на оштукатуриваемую поверхность и затирки верхнего слоя. Первым шагом

на пути комплексной механизации явилось создание штукатурных агрегатов (рис. 17.2, г), предназначенных для приготовления, транспортирования и нанесения раствора

17.2, г), предназначенных для приготовления, транспортирования и нанесения раствора

на поверхность. Далее были созданы комплексные штукатурные станции (рис. 17.2, д), в состав которых входит все для механизации работ — от приготовления раствора до затирки готовой поверхности.

На оштукатуриваемую поверхность раствор наносится с помощью форсунок пневматического либо механического действия.

Пневматические форсунки разделяют по способу подачи воздуха — с кольцевой или центральной подачей. Преимущественное распространение получили форсунки с центральной

подачей воздуха. Механические же форсунки могут быть классифицированы на три основные типы — форсунки прямоточные, форсунки прямоточные с элементом завихрения,

форсунки центробежного типа. Преимущественное распространение получил» прямоточные форсунки — в основном из-за простоты конструкции.

Рис. 17.2. Средства механизации штукатурных работ:

а — растворосмеситель; б — диафрагменный растворонасос; в — растворонасосная установка; г — штукатурный агрегат; д — штукатурная станция; 1 — приемный бункер;

2 — вибросито; 3 — растворонасос; 4 — растворосмеситель

Перед нанесением раствора оператор устанавливает длину струи и факел так, чтобы отскок был минимальным. При длин ном факеле струю направляют под углом 70…90°

При длин ном факеле струю направляют под углом 70…90°

к поверхности, при коротком — только под прямым углом.

КТ 2-68 Типовая карта трудового процесса строительного производства. Нанесение обрызга при оштукатуривании кирпичных стен (КТ-8-1-68)

МИНИСТЕРСТВО СТРОИТЕЛЬСТВА СССР

УПРАВЛЕНИЕ ОРГАНИЗАЦИИ ТРУДА И ЗАРАБОТНОЙ ПЛАТЫ

Центральная нормативно-исследовательская станция

ТИПОВАЯ КАРТА ТРУДОВОГО

ПРОЦЕССА

СТРОИТЕЛЬНОГО ПРОИЗВОДСТВА

KT -8- I -68

Стройиздат

Москва-1989

Разработана Центральной нормативно-исследовательской станцией Управления организации труда и заработной платы Минстроя СССР

|

Входит в комплект карт ККТ |

КТ-2 |

СОДЕРЖАНИЕ

|

I. II. Исполнители, орудия и предметы труда III. Условия и подготовка процесса Техника безопасности IV. Технология и организация процесса График процесса при нанесении обрызга Схема организации рабочего места V. Приемы труда |

1.1. Нанесение раствора вручную — очень трудоемкий и малопроизводительный процесс, поэтому карта предусматривает нанесение обрызга при оштукатуривании кирпичных стен механизированным способом с применением рациональных методов и приемов труда, а также эффективных форм его организации.

Карта может быть использована:

— при составлении и осуществлении на объектах строительства мероприятий по совершенствованию приемов, методов и форм организации труда рабочих на основе планов НОТ;

— при обучении рабочих в школах передового опыта, а также учебных комбинатах и курсах, осуществляющих подготовку и повышение квалификации рабочих, при индивидуально-бригадном методе обучения;

— при разработке

технологических карт на строительные и монтажные работы, проектов и графиков

производства работ.

1.2. Источник передового опыта

При оптимизации карты использован опыт работы бригад Главверхневолжскстроя, Главволговятскстроя Министерства строительства СССР, а также других министерств и ведомств.

1.3. Эффективность применения

Рекомендуемые в картах эффективные приемы, методы и формы организации труда при нанесении обрызга механизированным способом позволяют достигнуть выработку звену из 2-х штукатуров в смену 538 м. Сравнительные данные по ЕНиР не приводятся из-за отсутствия отдельных нормативов на данную операцию. Однако в ЕНиР имеется норматив на полный рабочий процесс: обрызг, грунт и разравнивание, и поэтому по трем картам — нанесение обрызга, слоя грунта и разравнивания можно судить об эффективности карт на эти три операции.

Производительность по ЕНиР на выполнение обрызга, нанесению

слоя грунта и разравниванию его составляет 250

м, а по трем картам (на обрызг, нанесение слоя грунта и

разравнивание его с выделкой лузг и усенок) — 285

м, или рост производительности труда составляет 14%.

II.1. Исполнители:

Штукатур (оператор) — 4 разряда Ш1;

штукатур (оператор) — 2 разряда Ш2

II.2. Предметы и орудия труда

Набор инструмента для выполнения процесса необходимо делать по «Альбому ручного инструмента для производства строительно-монтажных работ», выпуск 1-1968 г., разработанному и изданному Центральной нормативно-исследовательской станцией Управления организации труда и заработной платы Министерства строительства СССР.

Ниже дается характеристика на приспособления и инвентарь, не вошедшие в этот альбом.

|

№№ пп |

Наименование инструмента, приспособления, инвентаря |

Назначение инструмента приспособления, инвентаря |

ГОСТ или организация, разработавшая рабочие чертежи |

Един,

изм. |

Количество |

Иллюстрации |

|

1. |

Форсунка бескомпрессорная |

Для нанесения обрызга стен |

0-64068 |

шт. |

1 |

|

|

2 |

Шланг с безболтовыми соединениями |

Для транспортирования раствора |

Ш-62006 |

м |

40 |

|

|

3. |

Растворонасос производительностью 3 м3/час |

Для подачи раствора |

С-263 |

шт. |

1 |

|

|

4. |

Столик-подмости |

Для работы на II ярусе |

0-65023 |

шт. |

1 |

|

|

5. |

Ведро |

Для хранения воды |

Выпускается промышленностью |

» |

1 |

|

|

6. |

Перчатки резиновые |

Индивидуальное средство защиты рук рабочего |

ГОСТ 10108-62 |

пар. |

2 |

|

|

7. |

Очки защитные |

Индивидуальное средство защиты глаз рабочего |

ГОСТ 9802-61 |

шт. |

2 |

При нанесении обрызга для

оштукатуривания поверхности применяется известковый раствор марки 4 в

количестве 0,6 м3

на 100 м2. Кроме того, на объекте должна быть вода для смачивания поверхности кирпичной

стены перед нанесением обрызга.

Кроме того, на объекте должна быть вода для смачивания поверхности кирпичной

стены перед нанесением обрызга.

Перед нанесением обрызга на кирпичные стены здания оштукатуриваемые поверхности должны быть подготовлены в соответствии с требованиями СНиП III-В. 13-62 §§1.3 — 1.5; 1.7-1.9; 1.11 — 1.14; 2.2; 2.3.

К моменту начала работы рабочее место должно быть

обеспечено всем необходимым для приема раствора и нанесения обрызга. При

выполнении обрызга следует иметь ввиду, что последующие слои штукатурки прочно

удерживаются тогда, когда обрызг заполнит все неровности и прочно соединится с

поверхностью. Это зависит от правильного подбора густоты раствора, его чистоты.

Поэтому для обрызга приготовляют жидкий раствор, содержащий до 60% воды от веса

вяжущего, а при проверке густоты его стандартным конусом осадка должна быть

равна при нанесении механизированным способом — 9

см. Кроме того, раствор перед подачей его на рабочее

место процеживают через сито с ячейками размером 3 × 3 мм.

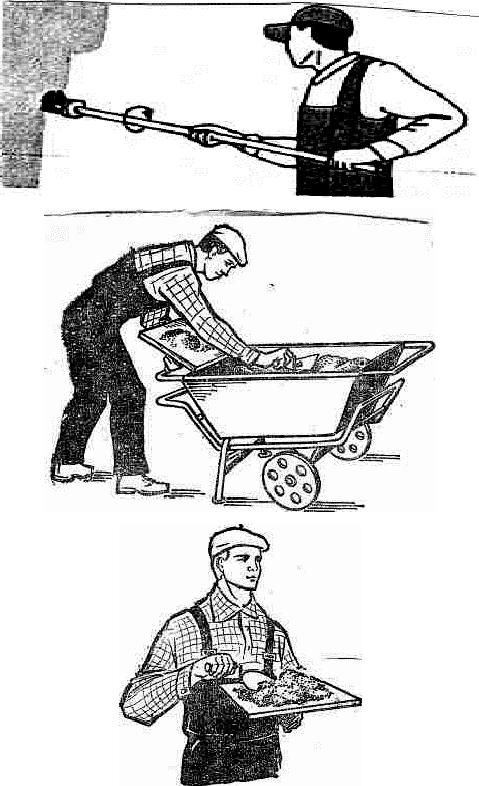

Перед работой штукатур-оператор осматривает все поверхности, подлежащие оштукатуриванию, определяет качество их подготовки. Перед производством обрызга стен потолки должны быть оштукатурены, устроены полы или временный настил, оконные проемы в наружных стенах должны быть закрыты досками или специальными щитами. Работать при открытых проемах воспрещается.

Учитывая, что механизированное нанесение обрызга на обрабатываемую поверхность производится при помощи форсунки, перед началом работы надо подобрать факел распыления раствора и отрегулировать степень распыления так, чтобы при нанесении раствора на поверхность было меньше потерь из-за отскока его от поверхности, на которую он наносится или недолета раствора до этой поверхности из-за недостаточной длины факела.

Нанесение обрызга производят два штукатура, один из которых

выполняет функции оператора, второй — помощника оператора. Подачу раствора к

рабочему месту штукатуров осуществляет моторист растворонасоса, который в

состав звана штукатуров не входит; работа моториста растворонасоса и звена

штукатуров, ведущего обрызг должна быть согласована путем подачи сигналов о

включении растворонасоса. Сигналы подаются с помощью сигнальной красной

лампочки или электрического звонка, установленных рядом с растворонасосом, для

чего на форсунке устроено кнопочное управление, от которого провода идут к

сигнальному устройству.

Сигналы подаются с помощью сигнальной красной

лампочки или электрического звонка, установленных рядом с растворонасосом, для

чего на форсунке устроено кнопочное управление, от которого провода идут к

сигнальному устройству.

До каждого штукатура должны быть доведены технические условия приемки данной работы согласно СНиП III-В. 13-62 §§2.16, 2.20, 2.21. Все остальные условия и подготовка процесса идентичны с картой КТ (на процесс подготовки поверхности к оштукатуриванию).

Ниже дается примерный график режима труда и отдыха при нанесении обрызга на оштукатуриваемые кирпичные поверхности.

Для снижения утомляемости в работе должен быть использован отдых, включенный в нормы времени в размере, предусмотренном нормативами, указанными в «Основах методики технического нормирования труда в строительстве» НИИЭС Госстроя СССР, выпуск 1, 1967 год.

Техника безопасности

При производстве работ обрызга при оштукатуривании

внутренних кирпичных стен необходимо руководствоваться нормами и правилами по

технике безопасности, изложенными в СНиП Ш-А, П-62, §§17. 1, 17.5 — 17.4, 17.9 и

противопожарными мероприятиями.

1, 17.5 — 17.4, 17.9 и

противопожарными мероприятиями.

Штукатурка образуется в результате послойного нанесения штукатурного раствора на поверхность. Первый слой штукатурного намета называется обрызгом, при механизированном способе нанесения толщина его должна быть не более 5 мм.

Раствор растворонасосом по шлангу подается на рабочее место, которое должно быть подготовлено к работе: установлен столик-подмости, проварено действие форсунки и т.п.

Поверхность кирпичной стены перед нанесением обрызга смачивается водой.

После этого по сигналу штукатура-оператора моторист включает растворонасос, а штукатур-оператор с помощником при помощи форсунки наносят слой обрызга.

График процесса при нанесении обрызга

Схема организации рабочего места

Ш1 и Ш2 — исходное положение рабочих

1 — бескомпрессорная форсунка;

2 — шланг; 3 - столик-подмости

4 — емкость;

→ — направление

передвижения рабочих в процессе выполнения операций.

|

№№ п.п. |

Наименование операций и их продолжительность |

Характеристика приемов труда (описание) |

Иллюстрации |

|

1 |

Подготовка рабочего места, продолжительность - 10 мин. |

Штукатуры-операторы Ш1, и Ш2 устанавливают столик-подмости, проверяют готовность к работе шланга и форсунки, подносят шланг к рабочему месту. |

|

|

2 |

Смачивание

поверхности водой, продолжительность — 5 мин. |

Штукатуры-операторы Ш1, и Ш2 перед нанесением обрызга за 15-20 мин. смачивают поверхность водой, путем обрызга кистью. |

|

|

3 |

Подача сигнала мотористу, продолжительность 2 мин. |

Штукатур-оператор Ш1 подает сигнал для включения или выключения растворонасоса. |

|

|

4 |

Нанесение обрызга, продолжительность 25 мин. |

Штукатур-оператор Ш2 берет форсунку со шлангом в правую руку, держа ее у места присоединения к форсунке материального шланга, а левой поддерживает форсунку снизу (или наоборот, меняя положение рук в зависимости от нагрузки) |

|

|

Форсунку

держат под углом 60-90° на расстоянии 80-120

см от поверхности стен. |

Таким образом, распределение выполнения отдельных операций между штукатурами-операторами можно представить следующей таблицей:

|

№№ п.п. |

Наименование операций |

Исполнители |

|

|

Штукатур-оператор 4 разряда |

Штукатур-оператор 2 разряда |

||

|

1. |

Подготовка рабочего места |

+ |

+ |

|

2. |

Смачивание поверхности водой |

+ |

+ |

|

3. |

Подача сигнала мотористу |

+ |

|

|

4. |

Нанесение

обрызга с переноской шланга и предупреждение образования пробок. |

+ |

+ |

Подготовка стен под нанесение декоративных покрытий

Стены являются основными элементами конструкции здания и выполняют важные функции. Это и несущие опоры, и своего рода изоляторы шума, стены разделяют пространство, ну и, соответственно, являются украшением вашего жилья. Немаловажным фактором является и экологическая чистота материала, из которого сделаны ваши стены. Неровность стен — довольно типичное явление, иногда неровности настолько заметны, что не спасает и шпаклевка, и прежде чем начинать декоративную отделку, необходимо выполнить штукатурные работы, используя раствор цемента. Стоит отметить, что под нанесение декоративных штукатурок, в большинстве случаев, требуется гладко оштукатуренная поверхность, так как декоративные покрытия обладают способностью проявлять дефекты основы.

Прежде чем приступить к оштукатуриванию стен, необходимо обеспечить себя всеми требуемые инструментами, которые применяют при работе со штукатурными смесями. К таким специальным инструментам относят сокол, штукатурную лопатку — кельму, отрезовку, терку и полутерок, правила, скребок, стальную щетку, а также бучарду, троянку, зубчатку. Возможно применение зубила, молотка и окамелока.

Для изготовления и замеса раствора необходим вместительный растворный ящик. Для удобства нанесения штукатурного раствора соорудите специальные подмостки. Слой штукатурки состоит из наносимых отдельных слоев, это грунт, накрывка и обрызг. Обрызг — это жидкий раствор, который содержит 60% воды от общего объема материала.

Целью обрызга является прочное сцепление поверхности и удержание накрывки и грунта. Раствор для обрызга нужно правильно приготовить по густоте для прочного удержания штукатурки.

Грунт способен образовать требуемую толщину штукатурки. Он исправляет все неровности на поверхности стены. Советуем грунт делать гуще, процент содержания воды должен быть не более 35 % от объема материала. Если толщина штукатурки более 5 мм, то наносят несколько слоев грунта, при этом ровняют каждый слой с особой тщательностью.

Советуем грунт делать гуще, процент содержания воды должен быть не более 35 % от объема материала. Если толщина штукатурки более 5 мм, то наносят несколько слоев грунта, при этом ровняют каждый слой с особой тщательностью.

Помогает образовать гладкую тонкую пленку на поверхности грунта накрывка. Наносят накрывку на грунт, который еще не успел достаточно высохнуть. Если все-таки грунт пересох, смочите его водой. Толщина наносимой накрывки должна быть примерно 2-5 мм. Раствор нужно приготавливать на просеянном мелком песке, тогда на поверхности штукатурки не будут образовываться царапины. Наносить накрывку нужно набрасыванием раствора, затем его выравнивают.

Все поверхности перед штукатурными работами необходимо выровнять, очистить, смочить водой и сделать насечки. Если на поверхности стен находятся выпуклости и «бугры», их нужно срубить, а выбоины заделать раствором. Для прочного сцепления штукатурки с основанием рекомендуется использование штукатурной сетки. Если вы применяете известково-гипсовый раствор для штукатурных работ, то следует окрасить сетку масляной краской для предохранения последней от разрушений и коррозии. Для получения строго горизонтальной или вертикальной поверхности используйте при штукатурных работах весок, водяной уровень и уровень с правилом.

Для получения строго горизонтальной или вертикальной поверхности используйте при штукатурных работах весок, водяной уровень и уровень с правилом.

Чтобы нанести и разровнять штукатурный раствор, примените сокол или штукатурную лопатку. Если вы используете жидкий раствор, то в работе используйте сокол квадратной формы с бортами. Разравнивая раствор, примените правила или полутерки. Затирку раствора выполните теркой. При нанесении штукатурного слоя старайтесь воздействовать на сокол с одинаковой силой, благодаря этому приему наносимый раствор будет одинаковой толщины. Разравнивают нанесенный раствор полутерком, затем раствор проверяют при помощи правила, и если возникли неровности, исправляют поверхность. Гладилками выполняют заглаживание поверхностей.

При образовании на оштукатуренной поверхности дефектов их немедленно исправляют. Дутики необходимо счистить и нанести заново штукатурный слой. Трещины на поверхности штукатурки возникают в результате неправильного смешивания или из-за применения жирного раствора. Возникнуть трещины могут в результате быстрого высыхания поверхности или из-за выделяющихся из швов щелочей. Чтобы избежать появления трещин в штукатурном слое, необходимо выдерживать определенную толщину наносимого слоя, которая должна быть примерно 15 мм. Отслаивание раствора происходит из-за нанесения штукатурки на сухую поверхность, поэтому при проведении штукатурных работ избегайте сквозняков в помещении.

Возникнуть трещины могут в результате быстрого высыхания поверхности или из-за выделяющихся из швов щелочей. Чтобы избежать появления трещин в штукатурном слое, необходимо выдерживать определенную толщину наносимого слоя, которая должна быть примерно 15 мм. Отслаивание раствора происходит из-за нанесения штукатурки на сухую поверхность, поэтому при проведении штукатурных работ избегайте сквозняков в помещении.

Выполняя штукатурные работы при рекомендуемом температурном режиме (от 5 до 30 градусов Цельсия) и при влажности не более 65%, внимательно читайте инструкции по приготовлению штукатурных смесей, так как некоторые виды смесей требуют особых условий. Если вы наносите несколько слоев штукатурного раствора, то прежде чем приступать к нанесению следующего слоя, дождитесь полного высыхания предыдущего. Не забудьте перед проведением работ по ремонту стен вашего жилища провести проектирование систем вентиляции.

Технология нанесения штукатурки

После того как вы соответствующим образом подготовите основание — выровняете его, нанесете грунтовку, установите маяки и армирующую сетку, вы сможете перейти к завершающей части отделочных работ. Итоговый этап включает в себя непосредственно нанесение штукатурного раствора на поверхности.

Итоговый этап включает в себя непосредственно нанесение штукатурного раствора на поверхности.

Прежде всего, отметьте ряд рекомендаций, которые следует соблюсти с целью получения качественного и декоративного покрытия:

- Выполняйте работы при определенном температурном и влажностном режиме. Как правило, при температуре основания от +5ºС до +30ºС и влажности не более 60%, однако отдельные составы могут потребовать особых условий — следите за информацией производителя.

- Тщательно соблюдайте указания производителя по приготовлению раствора.

- Используемые при нанесении инструменты необходимо промывать и очищать после каждого этапа отделочных работ.

- Оштукатуривая стены и потолок помещения, начинайте работы с верхнего перекрытия, а затем переходите к стенным поверхностям.

- При нанесении нескольких слоев штукатурки обязательно дожидайтесь полного высыхания готового слоя перед укладкой следующего.

Для того чтобы нанести штукатурку на стены вам понадобятся следующие инструменты:

- Мастерок или шпатель

- Сокол

- Правило

- Полутерок

- Терка

Нанесение штукатурки

Руководствуясь инструкцией, подготовьте раствор и начинайте нанесение штукатурки. Традиционно эта операция разбивается на несколько стадий — штукатурку укладывают последовательно и с определенными временными паузами.

Традиционно эта операция разбивается на несколько стадий — штукатурку укладывают последовательно и с определенными временными паузами.

Обрызг

В первую очередь наносят слой штукатурки, называемый «обрызг». Раствор для обрызга должен быть более жидким, чем состав для последующих слоев и по консистенции напоминать сметану.

Толщина обрызга:

- для деревянных поверхностей — 10 мм,

- для бетонных и каменных поверхностей — 4-5 мм.

Используя мастерок, уложите раствор по центру щита сокола. В целях экономии расходного материала аккуратно снимите излишки массы.

Поднесите сокол к подготовленной поверхности, легко наклоняя его по направлению к основанию, и начинайте набрасывать раствор на стену или потолок при помощи мастерка.

Постепенно накидайте штукатурный состав на всю поверхность стены, стараясь выбрасывать раствор с одинакового расстояния.

Закончив обрызг, не пытайтесь разровнять покрытие — в этом нет необходимости. Удалите лишь чрезмерно выдающиеся участки штукатурки.

Грунт

Следующий слой покрытия — грунт, наносят по слою обрызга после его отвердения. Определить время укладки грунта несложно: надавите пальцем на обрызг и, если материал не проминается и не крошится, продолжайте отделочные работы.

Накидайте раствор в «ячейку» между двумя маяками.

Осторожно установите на выступах маяков правило — металлическая прямоугольная трапеция с заостренным концом — и резкими зигзагообразными рывками разглаживайте раствор, передвигая правило сверху вниз.

Заостренный конец правила необходим для того, чтобы собранные излишки штукатурка откидывались вниз с этого радиуса.

Повторите разравнивание несколько раз, тщательно замазывая впадины, до получения ровной шероховатой поверхности. Штукатурный слой должен располагаться на одном уровне с выступающими частями маяков.

Накрывка

Итоговый слой штукатурки — накрывка — толщиной не превышает более 2 мм. Составляющие раствора скрупулезно просеиваются через мелкое сито, чтобы избежать появления дефектов, борозд при затирке.

Убедитесь в том, что грунт затвердел, и смочите его водой при помощи кисти.

Нанесите мастерком тонкий слой раствора.

Осторожно разровняйте его полутерком, двигая инструмент снизу вверх по волнообразной траектории.

Затирка

Окончив работы по нанесению штукатурки, сразу же выполните затирку покрытия. Существует два основных способа затирки:

Плотно прижмите деревянную терку к поверхности покрытия и совершайте круговые движения против часовой стрелки. Неровности и выступы срезайте ребрами терки.

В том случае если накрывка успела затвердеть и плохо поддается механическому воздействию, слегка смочите ее водой, используя кисть.

Прижмите терку к штукатурному слою и затирайте покрытие резкими прямыми взмахами.

Затирка вразгонку применяется для высококачественной штукатурки и дает на выходе более чистую и гладкую поверхность. Как правило, ее выполняют после затирки вкруговую — обработав участок круговыми движениями, его тут же затирают вразгонку.

Для улучшения качества затирки пройдитесь по поверхности теркой, обитой войлоком и фетром.

Заглаживание

Заглаживание является разновидностью затирки. Для выполнения этой операции вам потребуется гладилка — деревянный полутерок с прибитой к полотну полосой резины (для последующего нанесения для клеевых красок) или металлической прокладкой (для масляных красок).

Производится заглаживание после нанесения накрывки и разравнивания ее полутерком со стандартным полотном.

Для оштукатуренных стен:

- Выполните в первую очередь заглаживание в вертикальном направлении

- Разровняйте покрытие, перемещая гладилку горизонтально.

Для накрывки потолка:

- Загладьте слой штукатурки поперек лучей света, исходящих из окна

- Произведите соответствующие работы по направлению солнечных лучей.

В результате вы получите ровное красивое покрытие, оптимально пригодное для дальнейшего декорирования.

Технологическая карта на устройство простых штукатурных покрытий внутренних стен и перегородок

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ПРОЕКТНО—КОНСТРУКТОРСКИЙ И ТЕХНОЛОГИЧЕСКИЙ

ИНСТИТУТ ПРОМЫШЛЕННОГО СТРОИТЕЛЬСТВА

ОАО ПКТИПРОМСТРОЙ

|

|

|

УТВЕРЖДАЮ

ГЕНЕРАЛЬНЫЙ ДИРЕКТОР, К. Т.Н.

Т.Н.

_____________ С.Ю. ЕДЛИЧКА

«_26_» ___февраля___ 2003 Г.

ТЕХНОЛОГИЧЕСКАЯ

КАРТА

НА УСТРОЙСТВО ПРОСТЫХ ШТУКАТУРНЫХ

ПОКРЫТИЙ ВНУТРЕННИХ СТЕН И ПЕРЕГОРОДОК

34-03 ТК

ГЛАВНЫЙ ИНЖЕНЕР

_________________ А.В. КОЛОБОВ

НАЧАЛЬНИК ЛАБОРАТОРИИ

_________________ Б.И. БЫЧКОВСКИЙ

2003

Технологическая карта содержит решения по организации и технологии устройства простых штукатурных покрытий внутренних стен и перегородок жилых, гражданских и общественных зданий при их строительстве, реконструкции и ремонте.

В

технологической карте приведены: область применения, технология и организация

работ, требования к качеству и приемке работ, калькуляция трудовых затрат,

график производства работ, потребность в средствах механизации и инструмента,

решения по безопасности и охране труда.

Технологическая карта предназначена для производственного персонала, инженерно-технических работников строительных и проектных организаций.

Технологическую карту разработали сотрудники ОАО ПКТИпромстрой:

Громова Ю.А., Савина О.А. — разработка, компьютерная графика и обработка карты;

Черных В.В. - технологическое сопровождение разработки;

Холопов В.Н. - техническое руководство разработки;

Бычковский Б.И. — общее техническое руководство, корректура и нормоконтроль;

к.т.н. Едличка С.Ю. — общее руководство разработкой технологических карт.

Технологическая карта не заменяет ППР. (см. СНиП 3.01.01.-85*)

СОДЕРЖАНИЕ

1.1 Технологическая карта предназначена для устройства простых штукатурных покрытий внутренних стен и перегородок с применением строительных растворов при строительстве, реконструкции и ремонте жилых, гражданских и общественных зданий.

1.2 Штукатурка — отделочный слой на поверхностях различных конструкций зданий и сооружений (стен, перегородок, перекрытий, колонн), который выравнивает эти поверхности, придает им определенную форму, защищает конструкции от влаги, выветривания, огня, повышает сопротивление теплопередаче, уменьшает воздухопроницаемость и звукопроводность ограждающих конструкций.

1.3 По назначению и свойствам монолитные штукатурки подразделяют на обычные, предназначенные для эксплуатации в нормальных температурно-влажностных условиях, и специальные, выполняющие защитные функции по отношению к основанию.

1.4 Обычные штукатурки в зависимости от тщательности выполнения подразделяют на три категории: простые, улучшенные и высококачественные.

Простую штукатурку делают из двух слоев раствора (обрызга и грунта общей толщиной до 12 мм), схема которой показана на рисунке 1.

1 — основание, 2 — обрызг, 3 — грунт, 4 — накрывка.

Рисунок 1 — Простая штукатурка

1.5 Привязка технологической карты к конкретным объектам и условиям производства работ состоит в уточнении объемов работ, данных потребностей в трудовых и материально-технических ресурсах и корректировке графика производства работ.

2.1 Оштукатуриванию подвергаются поверхности кирпичных, бетонных, гипсобетонных и других стен и перегородок с целью придания поверхности конструкции, независимо от категории и класса зданий и сооружений, защитных и декоративных свойств, повышения сопротивления теплопередаче, уменьшения воздухопроницаемости и звукопроводности ограждающих конструкций.

2.2 Настоящей технологической картой предусматривается устройство простых штукатурных покрытий внутренних стен и перегородок механизированным способом.

2.3 До начала штукатурных работ необходимо:

— закончить общестроительные и монтажные работы, в т.ч. устройство кровли;

— опробовать внутренние системы водопровода, отопления и канализации;

— утеплить помещение и обеспечить в нем температуру не ниже +10 °С и влажность воздуха не более 60 %;

— проверить прочность и устойчивость подмостей;

— тщательно очистить поверхность стены от пыли, грязи, жировых и битумных пятен;

— доставить на рабочее место инструменты;

— проверить механизмы на холостом ходу, тщательно осмотреть шланги, устранить изломы и перегибы;

— промыть шланги известковым молоком;

— исправить все обнаруженные дефекты и отклонения от допусков, установленных СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

2.4 Бетонные и гипсобетонные поверхности до оштукатуривания обрабатываются нарезкой, насечкой и грунтованием.

Кирпичные поверхности очищаются от пыли, грязи, наплывов раствора. При необходимости должны быть произведены насечки поверхности.

От качества подготовки поверхности под отделку зависит сцепление (адгезия) штукатурного покрытия с основанием. Для внутренней отделки стен и перегородок этот показатель должен быть не менее 0,1 МПа.

2.5 На подлежащих оштукатуриванию поверхностях не допускаются жировые, битумные и масляные пятна (следы смазки), высолы, выступающая арматура, ржавчина.

2.6 В сухую погоду при температуре воздуха +23 °С и выше подлежащие оштукатуриванию участки стен из мелкоштучных стеновых материалов (кирпич, блоки и т.д.) необходимо увлажнять.

2.7 Поверхности, подлежащие оштукатуриванию, проверяются провешиванием в вертикальной и горизонтальной плоскостях с установкой инвентарных съемных марок.

2.8 Составы растворов для штукатурных работ и их марки должны быть указаны в проекте. Выбор и применение растворов должен производиться в зависимости от условий, в которых будет находиться здание в период эксплуатации.

2.9 Прочность основания, подлежащего оштукатуриванию, должно быть не менее прочности штукатурного покрытия согласно СНиП 3.04.01-87 «Изоляционные и отделочные покрытия».

2.10 В качестве заполнителя для строительных растворов, применяемых для устройства обрызга и грунта, применяется песок, отвечающий требованиям ГОСТ 8736-93 «Песок для строительных работ. Технические условия». Максимально допустимый размер зерен песка для этих растворов не должен превышать 2,5 мм.

2.11 Вода для приготовления строительных растворов должна удовлетворять требованиям ГОСТ 23732-79 «Вода для бетонов и растворов. Технические условия».

2.12 Строительные растворы в зависимости от способа их нанесения и назначения должны иметь подвижность, определяемую осадкой стандартного конуса согласно ГОСТ. Рекомендуемая подвижность растворов для обрызга, грунта и накрывки приведена в таблице 1.

Таблица 1 — Показатели подвижности раствора

|

Наименование раствора |

Погружение стандартного конуса, см |

|

|

для механизированного способа нанесения |

для ручного способа нанесения |

|

|

Раствор для обрызга |

9 — 14 |

8 — 12 |

|

Раствор для грунта |

7 — 8 |

7 — 8 |

2.13 Качество готовых растворов должно удовлетворять требованиям СП 82-101-98 «Свод правил на приготовление и применение растворов строительных».

2.14 Оштукатуривание поверхности состоит из следующих последовательных технологических операций, включающих:

— подготовку поверхности под оштукатуривание согласно п. 2.3;

— провешивание поверхностей с устройством маяков;

— прием и транспортирование штукатурных растворов для обрызга и грунта на рабочее место;

— нанесение обрызга;

— нанесение грунта;

— разравнивание нанесенного грунта;

— разделка углов;

— разделка потолочных рустов;

— затирка штукатурных слоев машиной СО-86А или СО-112А;

— отделка откосов и заглушины.

На рисунке 2, 3, 4 представлены следующие технологические операции:

Рисунок 2 — Последовательное нанесение слоев обрызга, грунта

Рисунок 3 — Разравнивание слоя грунта

Рисунок 4 - Механизированная затирка поверхности

2.15 Транспортирование штукатурных растворов и нанесение их на оштукатуриваемую поверхность производится с помощью штукатурных агрегатов, состоящих из штукатурных установок и растворонасосов, а для приготовления, процеживания и транспортирования растворов применяется штукатурный агрегат СО-57Б, технические характеристики которых представлены в таблицах 2 и 3. Как вариант в карте рассматривается и схема приготовления раствора на рабочем месте из сухих смесей.

Таблица 2 — Технические характеристики установок для транспортирования растворов

|

Показатели |

Марки установок |

||

|

СО-48В |

СО-49В |

СО-50А |

|

|

Марка растворонасосов |

СО-29 |

СО-30 |

СО-10 |

|

Подача, м3/ч |

2 |

4 |

6 |

|

Дальность подачи раствора, м |

|

|

|

|

по горизонтали |

100 |

160 |

250 |

|

по вертикали |

20 |

35 |

50 |

|

Вибросито: |

|

|

|

|

производительность, м3/ч |

4 |

4 |

6 |

|

вместимость бункера, м3 |

0,16 |

0,16 |

0,3 |

|

размер ячейки сетки, мм |

5´5 |

5´6 |

5´5 |

|

Внутренний диаметр растворопровода, мм |

38 |

50 |

63 |

|

Общая масса комплекта, кг |

470 |

560 |

508 |

Таблица 3 — Техническая характеристика штукатурного агрегата СО-57Б

|

Показатели |

Ед. изм. |

Размер |

|

Производительность агрегата |

м3/ч |

2 |

|

Растворосмеситель |

|

|

|

Объем готового замеса |

л |

65 |

|

Вместимость смесительного барабана по загрузке |

л |

80 |

|

Электродвигатель: |

|

|

|

мощность |

кВт |

1,5 |

|

напряжение |

В |

220/380 |

|

Растворонасос |

|

|

|

Подача |

м3/ч |

2 |

|

Давление |

МПа |

1,5 |

|

Пластичность раствора по конусу СтройЦНИИ |

см |

7 |

|

Дальность подачи раствора: |

|

|

|

по горизонтали |

м |

100 |

|

по вертикали |

м |

20 |

|

Электродвигатель: |

|

|

|

мощность |

кВт |

2,2 |

|

напряжение |

В |

220/380 |

|

Вибросито |

|

|

|

Электродвигатель: |

|

|

|

мощность |

кВт |

0,75 |

|

напряжение |

В |

220/380 |

|

Масса агрегата |

кг |

750 |

2.16 Подача раствора растворонасосами состоит из следующих технологических процессов:

— процеживание раствора самотеком при приемке;

— подача раствора в бункер на этажи;

— установка и переноска рукава по ходу работы;

— очистка сетки бункера от отходов;

— промывка и продувка рукава с удалением пробок.

На обслуживании растворонасосов заняты машинист растворонасоса 3 разряда и два штукатура 2 разряда.

2.17 Температуру в 10 °С в помещении необходимо поддерживать круглосуточно, не менее чем за 2 суток до начала и 12 суток после окончания штукатурных работ.

2.18 Внутренние поверхности каменных и кирпичных стен и перегородок, возведенных методом замораживания, следует оштукатуривать после оттаивания кладки с внутренней стороны не менее чем на половину толщины стены.

2.19 Оштукатуривание поверхности выполняется путем нанесения штукатурных составов в следующей последовательности:

— нанесение обрызга из обычных цементно-песчаных растворов;

— нанесение слоя грунта из обычных цементно-песчаных растворов с последующим его разравниванием и затиркой.

2.20 При нанесении обрызга толщина слоя не должна превышать 5 мм. Через 1 — 2 часа после того, как обрызг начнет затвердевать, наносится грунт толщиной не более 5 мм.

2.21 Ручные штукатурные работы выполняются в соответствии с рекомендуемыми в настоящей карте схемой организации рабочего места, представленной на рисунке 5, с использованием необходимых средств механизации и инструмента и приготовлением раствора на рабочем месте.

Работы выполняет бригада штукатуров в следующем составе:

— штукатуры 4 разряда (1 человек) и 3 разряда (1 человек) выполняют подготовку поверхности под штукатурку и провешивают поверхность с установкой маяков;

— штукатуры 4 разряда (1 человек), 3 разряда (1 человек) и 2 разряда (1 человек) производят нанесение обрызга;

— штукатуры 4 разряда (2 человека) наносят слой грунта;

— штукатур 4 разряда (1 человек) разравнивает грунт и производит его затирку.

1 — стена; 2 - обрызг из цементно-песчаного раствора; 3 — слой грунта из цементно-песчаного раствора; 4 — водопроводный шланг; 5 — противни; 6 — приемный ящик; 7 - растворомешалка; 8 — ящик для цемента.

Рисунок 5 — Схема организации рабочего места при оштукатуривании поверхности вручную

2.22 Схема организации механизированных штукатурных работ представлена на рисунке 6.

1 — стена; 2 - обрызг из цементно-песчаного раствора; 3 — слой грунта из цементно-песчаного раствора; 4 — растворопровод; 5 — ящик для сбора раствора после нанесения обрызга и грунта

Рисунок 6 — Схема организации рабочего места при механизированном ведении штукатурных работ

3.1 Контроль качества штукатурных работ должен осуществляться службами строительных организаций, а также производителями работ, мастерами и бригадирами.

3.2 Производственный контроль качества штукатурных работ должен включать входной контроль рабочей документации, материалов и оборудования, операционный контроль производства штукатурных работ и приемочный контроль оштукатуренной поверхности. Состав и содержание производственного контроля представлен в таблице 4.

3.3 При входном контроле рабочей документации производится проверка ее комплектности и достаточности содержащейся в ней технической информации для производства работ.

Конструкции внутренних стен и перегородок в зданиях и сооружениях, подлежащие штукатурным работам, должны соответствовать по качеству выполнения работ и по допускам требованиям соответствующих норм, правил и стандартов.

При входном контроле качества подлежащей оштукатуриванию поверхности выборочно техническим осмотром проверяется качество поверхности и точность геометрических параметров.

Поверхности, подлежащие оштукатуриванию, не должны иметь отклонений, превышающих следующие значения:

— отклонения поверхности и углов кладки от вертикали не более 10 мм;

— неровности на вертикальных поверхностях кладки, обнаруженные при наложении рейки длиной 2 м - до 10 мм;

— отклонение рядов кладки от горизонтали на 10 м длины стены — до 15 мм.

Цементно-песчаные растворы для устройства обрызга и грунта должны удовлетворять требованиям нормативно-технической документации и соответствующих стандартов.

3.4 При подготовке и приготовлении отделочных составов необходимо соблюдать требования, изложенные в таблице 4.

Таблица 4 — Требования к отделочным растворам

|

Технические требования |

Предельные отклонения |

Контроль (метод, объем, вид регистрации) |

|

Растворы штукатурные должны проходить без остатка через сетку с размерами ячеек, мм: |

— |

Измерительный, периодический, 3 — 4 раза в смену, журнал работ |

|

— для обрызга и грунта — 3 |

||

|

— для накрывочного слоя и однослойных покрытий — 1,5 |

||

|

Подвижность раствора — 5 |

+7 |

То же, каждой партии |

|

Расслаиваемость — не более 15 % |

— |

То же, в лабораторных условиях 3 — 4 раза в смену |

|

Водоудерживающая способность - не менее 90 % |

— |

То же |

|

Прочность сцепления, МПа, не менее: |

10 % |

То же, не менее 3 измерений на 50 — 70 м2 поверхности покрытия |

|

— для внутренних работ — 0,1 |

3.5 Сухие штукатурные смеси должны поступать на объект в бумажных мешках.

Маркировка смеси в мешках производится на каждом мешке. Маркировка должна содержать: наименование смеси, назначение смеси, состав смеси, цвет, количество воды затворения, срок хранения.

Складирование мешков с сухой штукатурной смесью производить согласно требованиям стандартов и технических условий на них. В рабочей зоне мешки с сухой смесью разложить вдоль стены, не допуская концентрации нагрузок на одном месте.

3.6 Операционный контроль осуществляется в ходе выполнения штукатурных работ и обеспечивает выявление дефектов с целью принятия мер по их устранению и предупреждению и включает в себя проверку качества подготовки основания, влажности, прочности сцепления штукатурки с основанием, толщину наносимых слоев штукатурки.

При операционном контроле проверяется соблюдение технологии выполнения штукатурных работ, соответствие выполняемых работ СНиП 3.04.01-87 «Изоляционные и отделочные покрытия».

3.7 При приемочном контроле производится проверка качества готовой штукатурки. На готовой поверхности должны отсутствовать трещины, наплывы раствора, пятна, раковины и т.п. Штукатурка должна прочно сцепляться с поверхностью, не отслаиваться, иметь хорошо затертую поверхность без внешних дефектов.

При приемочном контроле проверяются:

— прочность сцепления штукатурки с основанием;

— отклонение оштукатуренной поверхности стен и потолков от вертикали и горизонтали;

— неровности поверхности плавного очертания, обнаруживаемые при накладывании правила или шаблона длиной 2 м;

— отклонение откосов проемов, пилястр, столбов от вертикали и горизонтали;

— отклонения радиуса криволинейной поверхности;

— отклонения ширины откосов от проектной.

3.8 Предельные отклонения оштукатуренной поверхности должны соответствовать требованиям СНиП 3.04.01-87 «Изоляционные и отделочные покрытия» (таблица 5).

Таблица 5 — Допускаемые отклонения оштукатуренной поверхности при простой штукатурке

|

№ п/п |

Наименование |

Допускаемые отклонения |

|

1 |

Неровности поверхности плавного очертания (на 4 м2): |

— |

|

не более 3, глубиной (высотой) до 5 мм |

||

|

2 |

Отклонение оштукатуренной поверхности стен и перегородок от вертикали (мм на 1 м), мм — 3 |

Не более 15 мм на всю высоту помещения |

|

3 |

Отклонение оконных и дверных откосов, пилястр, столбов, лузг, усенков от вертикали и горизонтали (мм на 1 м) не должны превышать |

10 мм на весь элемент |

|

4 |

Отклонение радиуса криволинейных поверхностей, проверяемых лекалом, от проектной величины (на весь элемент) не должен превышать |

10 мм |

|

5 |

Отклонение ширины оштукатуренного откоса от проектной не должен превышать |

Не проверяется |

|

6 |

Отклонение тяг от прямой линии в пределах между углами пересечения и раскреповки |

6 мм |

|

7 |

Допускаемая толщина каждого слоя: |

|

|

обрызга |

до 5 мм |

|

|

грунта |

до 5 мм |

3.9 Состав и содержание производственного контроля, время и методы контроля представлены в таблице 6.

4.1 Устройство штукатурных покрытий внутренних стен и перегородок должно осуществляться в соответствии со СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования», СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство» и правил пожарной безопасности, предусмотренных в ГОСТ 12.1.004-91* «ССБТ. Пожарная безопасность. Общие требования» и ППБ 01-93** «Правила пожарной безопасности в Российской Федерации».

4.2 К внутренним штукатурным работам с использованием средств подмащивания допускаются лица не моложе 18 лет, имеющие профессиональные навыки, прошедшие медицинское освидетельствование и признанные годными, получившие знания по безопасным методам и приемам труда согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения», сдавшие экзамены квалификационной комиссии в установленном порядке и получившие соответствующие удостоверения.

4.3 Перед началом работы со штукатурами, машинистом растворонасоса и обслуживающим звеном проводится первичный инструктаж на рабочем месте по безопасному производству работ с записью результатов инструктажа в «Журнал регистрации инструктажа на рабочем месте».

Вновь принимаемые на работу должны пройти вводный инструктаж с записью в «Журнале регистрации вводного инструктажа по охране труда».

4.4 К работе с электрифицированным инструментом допускаются только рабочие, прошедшие специальное обучение согласно ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения» и инструктаж на рабочем месте по безопасности и охране труда.

4.5 При сухой очистке поверхности и других работах, связанных с выделением пыли и газов, необходимо пользоваться респираторами и защитными очками.

4.6 Работники, занятые производством штукатурных работ или работающие при повышенной запыленности и загазованности воздуха рабочей зоны, должны быть обеспечены индивидуальными и коллективными средствами защиты по ГОСТ 12.4.011-89 «ССБТ. Средства зашиты работающих. Общие требования и классификация».

4.7 Перед началом работ машины и механизмы, используемые для подачи раствора, проверяются на холостом ходу. Корпуса всех механизмов должны быть заземлены, токопроводящие провода надежно изолированы, а пусковые рубильники закрыты.

4.8 К управлению механизмами допускаются лица, прошедшие специальное обучение и сдавшие экзамены по технике безопасности.

4.8 Разборка, ремонт и чистка форсунок, машин, используемых при оштукатуривании, разрешается лишь после снятия давления и отключения машин от сети.

4.10 Рабочее место штукатура-оператора необходимо связывать звуковой сигнализацией с рабочим местом машиниста штукатурных машин.

4.11 Материалы и воздушные шланги растворонасоса необходимо периодически испытывать на удвоенное рабочее давление.

4.12 При работе растворонасоса запрещается перегибать подающие шланги.

Продувку шлангов сжатым воздухом для устранения пробок разрешается производить только после удаления из помещения людей. По окончании работ запрещается снимать воздушный клапан и переходной патрубок, не убедившись в том, что давление упало до нуля.

При работе с растворонасосом необходимо:

— следить, чтобы давление в растворонасосе не превышало допустимых норм, указанных в паспорте;

— удалять растворные пробки, осуществлять ремонтные работы только после отключения растворонасоса от сети и снятия давления;

— осуществлять продувку растворонасоса при отсутствии людей в зоне 10 м и ближе;

— держать форсунку при нанесении раствора под небольшим углом к оштукатуриваемой поверхности и на небольшом расстоянии от нее.

4.13 Переносные инструменты, машины, светильники должны иметь напряжение не более 42 В.

4.14 При применении электрических или работающих на жидком топливе воздухонагревателей для просушивания оштукатуренных поверхностей помещений здания или сооружения необходимо соблюдать требования ППБ 01-93** «Правила пожарной безопасности в Российской Федерации». Запрещается сушить помещения жаровнями и другими устройствами, выделяющими продукты сгорания топлива.

4.15 Рабочая зона при производстве штукатурных работ должна быть освещена в соответствии со СНиП 23-05-95 «Естественное и искусственное освещение» и ГОСТ 12.1.046-85 «ССБТ. Строительство. Нормы освещения строительных площадок». Освещенность рабочих мест должна быть не менее 30 лк. Проект временного освещения должен быть разработан специализированной организацией по заказу подрядчика.

4.16 При применении составов, содержащих вредные и пожароопасные вещества, на рабочих местах должны быть первичные средства пожаротушения, приоткрыты в помещении окна для обеспечения вентиляции, а рабочие должны быть обеспечены респираторами и другими средствами индивидуальной защиты.

4.17 При приготовлении штукатурных растворов на рабочем месте необходимо использовать для этих целей помещения, оборудованные вентиляцией, не допускающей повышения предельно допустимых концентраций вредных веществ в воздухе рабочей зоны. Помещения должны быть обеспечены безвредными моющими средствами и теплой водой.

4.18 При выполнении штукатурных работ внутренних стен и перегородок необходимо строго соблюдать требования безопасности и охраны труда, экологической и пожарной безопасности согласно:

— СНиП 12-03-2001 «Безопасность труда в строительстве. Часть 1. Общие требования»;

— СНиП 12-04-2002 «Безопасность труда в строительстве. Часть 2. Строительное производство»;

— ГОСТ 12.0.004-90 «ССБТ. Организация обучения безопасности труда. Общие положения»;

— ГОСТ 12.1.004-91* «ССБТ. Пожарная безопасность. Общие требования»;

— ПОТ РМ-016-2001 Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок;

— ППБ 01-93** Правила пожарной безопасности в Российской Федерации;

— СП 12-135-2002 Безопасность труда в строительстве. Отраслевые типовые инструкции по охране труда.

5.1 Потребность в машинах, оборудовании, механизмах и инструментах определяется с учетом выполняемых работ и технических характеристик согласно таблице 7.

Таблица 7 — Ведомость потребности машин, механизмов, оборудования и приспособлений

|

№ п/п |

Наименование |

Тип, марка |

Техническая характеристика |

Назначение |

Количество на 1 звено |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

1 |

Штукатурная станция |

СО-114 |

Производительность, м3/ч 4 |

Для приема и транспортирования раствора к рабочему месту |

1 |

|

|

Масса, кг 5000 |

||||||

|

2 |

Штукатурный агрегат |

СО-57Б |

Производительность, м3/ч 2 |

Для механизированного оштукатуривания поверхности |

1 |

|

|

Масса, кг 750 |

||||||

|

3 |

Растворонасос в комплексе с виброщитом и растворопроводом |

СО-50А |

Производительность, м3/ч 6 |

Для транспортирования штукатурных растворов и нанесения их на поверхность с помощью сопла (форсунки) |

1 |

|

|

Масса, кг 508 |

||||||

|

4 |

Машина штукатурно-затирочная |

СО-86А |

Производительность, м3/ч 50 |

Для затирки штукатурных слоев |

2 |

|

|

Мощность, кВт 0,2 |

||||||

|

Напряжение, В 36 |

||||||

|

Частота тока, Гц 200 |

||||||

|

Масса, кг 2,3 |

||||||

|

5 |

Машина штукатурно-затирочная |

СО-112А |

Мощность, кВт 0,2 |

|

2 |

|

|

Напряжение, В 36 |

||||||

|

Частота тока, Гц 200 |

||||||

|

Масса, кг 2,4 |

||||||

|

6 |

Преобразователь тока |

ИЭ-9406 |

Потребляемая мощность, кВт 6 |

Для преобразования частоты тока |

2 |

|

|

Линейное напряжение, В: |

||||||

|

сети 380 |

||||||

|

вторичное 42 |

||||||

|

частота тока, Гц: |

||||||

|

сети 50 |

||||||

|

вторичная 200 |

||||||

|

Масса, кг 37,1 |

||||||

|

7 |

Преобразователь тока |

ИЭ-9405 |

Потребляемая мощность, кВт 8 |

Для преобразования частоты тока |

2 |

|

|

Линейное напряжение, В: |

||||||

|

сети 380 |

||||||

|

вторичное 42 |

||||||

|

Частота тока, Гц: |

||||||

|

сети 50 |

||||||

|

вторичная 200 |

||||||

|

Масса, кг 61 |

||||||

|

8 |

Кельма штукатурная |

КШ |

Габаритные размеры, мм 320´150´70 |

Для нанесения и разравнивания раствора |

10 |

|

|

ГОСТ 9533-81 |

||||||

|

Масса, кг 0,3 |

||||||

|

9 |

Отрезовка |

ОШ |

Габаритные размеры, мм 250´56´55 |

Для разделки архитектурных деталей, заделки раковин, трещин |

8 |

|

|

ГОСТ 9533-81 |

||||||

|

Масса, кг 0,1 |

||||||

|

10 |

Сокол дюралюминиевый |

|

Габаритные размеры, мм 400´400´150 |

Для переноса и разравнивания раствора |

10 |

|

|

Масса, кг 1,25 |

||||||

|

11 |

Ковш для отделочных работ |

КШ-0,6 |

Емкость, м3 0,6 |

Для набрасывания раствора на поверхность |

8 |

|

|

ГОСТ 7945-86* |

Масса, кг 0,3 |

|||||

|

12 |

Лопата растворная |

ЛР |

Габаритные размеры, мм 1150´240 |

Для перемешивания раствора |

8 |

|

|

ГОСТ 19596-87* |

||||||

|

Масса, кг 2,1 |

||||||

|

13 |

Кисть маховая |

КМ |

Габаритные размеры, мм 185´65 |

Для смачивания поверхности водой |

10 |

|

|

ГОСТ 10597-87* |

||||||

|

Масса, кг 0,19 |

||||||

|

14 |

Кисть макловица |

КМА |

Габаритные размеры, мм 250´180´80 |

Для смачивания поверхности водой |

10 |

|

|

ГОСТ 10597-87* |

||||||

|

Масса, кг 0,35 |

||||||

|

15 |

Терка деревянная |

Т |

Габаритные размеры, мм 190´110´78 |

Для затирки штукатурного слоя |

10 |

|

|

ГОСТ 25782-90 |

||||||

|

Масса, кг 0,4 |

||||||

|

16 |

Терка поролоновая |

ГОСТ 25782-90 |

Габаритные размеры, мм 200´120´76 |

Для затирки штукатурного слоя |

8 |

|

|

Масса, кг 0,3 |

||||||

|

17 |

Гладилка стальная большая |

ГБК-1 |

Габаритные размеры, мм 550´125´68 |

Для разравнивания и заглаживания штукатурного слоя |

8 |

|

|

ГОСТ 10403-80* |

||||||

|

Масса, кг 0,75 |

||||||

|

18 |

Гладилка стальная малая |

ГОСТ 10403-80* |

Габаритные размеры, мм 300´125´68 |

Для разравнивания и заглаживания штукатурного слоя |

8 |

|

|

Масса, кг 0,38 |

||||||

|

19 |

Полутерка деревянная |

ПТ |

Габаритные размеры, мм 1500´110´80 |

Для выравнивания и уплотнения штукатурных слоев |

10 |

|

|

ГОСТ 25782-90 |

||||||

|

Масса, кг 1,2 |

||||||

|

20 |

Правило окованное |

ГОСТ 25782-90 |

Габаритные размеры, мм 1800´100´20 |

Для разравнивания штукатурного раствора и проверки горизонтальной и вертикальной оштукатуренной поверхности |

4 |

|

|

Масса, кг 4,0 |

||||||

|

21 |

Правило лузговое |

ПЛ800 |

Габаритные размеры, мм 800´78´95 |

Для отделки лузг |

4 |

|

|

ГОСТ 25782-90 |

||||||

|

Масса, кг 1,06 |

||||||

|

22 |

Правило усеночное |

ПУ800 |

Габаритные размеры, мм 800´120´120 |

Для отделки усенок |

4 |

|

|

ГОСТ 25782-90 |

||||||

|

Масса, кг 1,2 |

||||||

|

23 |

Правило прижимное |

ГОСТ 25782-90 |

Габаритные размеры, мм 2500´120´30 |

Для выравнивания поверхностей |

8 |

|

|

Масса, кг 5,3 |

||||||

|

24 |

Маяк дисковый |

|

Высота, мм 100 |

Для провешивания стен |

36 |

|

|

Масса, кг 0,3 |

||||||

|

25 |

Шаблон для устройства откосов |

|

Габаритные размеры, мм 250´385´183 |

Для оштукатуривания оконных и дверных откосов |

4 |

|

|

Масса, кг 0,3 |

||||||

|

26 |

Рейкодержатель универсальный |

|

Габаритные размеры, мм 175´94 |

Для крепления маячных деревянных реек и направляющих правил при оштукатуривании откосов и колонн |

8 |

|

|

Масса, кг 1,0 |

||||||

|

27 |

Рейкодержатель винтовой |

|

Габаритные размеры, мм 500´120 |

Для крепления реек при штукатурке оконных и деревянных откосов в зданиях с бетонными стенами |

5 |

|

|

Масса, кг 2,0 |

||||||

|

28 |

Рейкодержатель дуговой |

|

Габаритные размеры, мм 414´344 |

Для закрепления деревянных реек при оштукатуривании вертикальных поверхностей колонн, столбов, пилястр |

4 |

|

|

Масса, кг 0,65 |

||||||

|

29 |

Рейкодержатель штыревой |

|

Габаритные размеры, мм 140´80 |

Для крепления реек при оштукатуривании дверных и оконных откосов в каменных зданиях |

10 |

|

|

Масса, кг 0,14 |

||||||

|

30 |

Скребок |

|

|

Для очистки поверхности от грязи и наплывов раствора |

5 |

|

|

31 |

Бучарда штукатурная |

|

Габаритные размеры, мм 245´40´125 |

Для насечки бетонной поверхности |

3 |

|

|

Масса, кг 1,9 |

||||||

|

32 |

Молоток штукатурный |

МШТ |

Габаритные размеры, мм 300´34´125 |

Для выполнения различных операций |

8 |

|

|

ГОСТ 11042-90 |

||||||

|

Масса, кг 0,6 |

||||||

|

33 |

Расшивка |

|

|

Для разделки вогнутых швов |

8 |

|

|

34 |

Линейка для расшивки швов |

|