Мини шлиф-станок своими руками

Как сделать мини шлиф-станок?

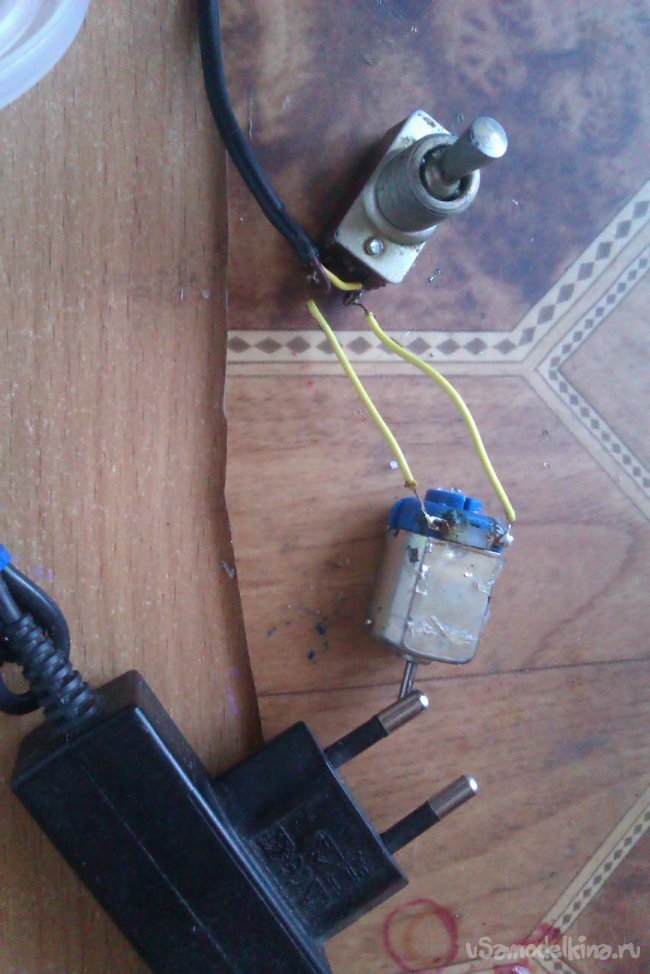

Для того что бы сделать мини шлиф-станок, вам понадобится все что на картинке снизу:

— Паяльник,

— клеевой пистолет,

— канцелярский нож,

— блок питания 5-6V,

— пластиковая коробочка (можно и из другого материала),

— выключатель (ключ),

— моторчик и шлифовальная шкурка.

ШАГ 1.

Возьмем коробочку и проделаем в ней три отверстия, одно в крышке (маленькое, под провод), второе для выключателя (побольше), третье для ротора моторчика (тоже небольшое)

ШАГ 2.

С помощью паяльника припаиваем проводки небольшой длинны к выключателю.

ШАГ 3.

Затем концы проводов от выключателя припаиваем к моторчику без скрещиваний.

ШАГ 4.

Теперь припаиваем концы проводов от блока питания к выключателю (от полярности зависит только направление вращения мотора)

ШАГ 5.

Засовываем выключатель и моторчик в коробочку, и для надежности заливаем горячим клеем (не сильно много)

ШАГ 6.

Пора заняться насадкой для нашего шлиф-станка. Возьмем кусочек шлифовальной шкурки и насадку, и приклеим шкурку к ней. Насадку можно сделать из монетки, предварительно просверлив в ней маленькое отверстие, я же использовал готовую насадку, до этого, сняв с ее с мини вентилятора.

ШАГ 7 ЗАКЛЮЧИТЕЛЬНЫЙ.

Теперь просто закрепляем насадку на ротор моторчика, и тестируем)))

Если вы все сделали как было описано выше, то у вас обязательно должно получиться!)))

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Миниатюрный ленточный шлифовальный станок

Такой станочек вам будет очень нужен, если вы занимаетесь изготовлением различных мелких изделий, требующих шлифовки. Это могут быть изделия из дерева, металла, пластика и так далее. Лучшим шлифовальным инструментом по праву считается ленточная шлифовальная машина, именно ее изготовление мы рассмотрим в этой инструкции.

Станочек мы будем делать маленький, он работает от напряжения 12В. В качестве силового агрегата используется известный мотор 775 или ему подобный. Рама изготавливается из дерева, тут используется фанера, а также маленький брус. Самоделка сама по себе не сложная, справится и новичок.

Наибольшую сложность представляет изготовление колес, на которые надевается шлифовальный ремень. Их автор делает из алюминия, вытачивая на токарном станке. Если у вас нет станка, не отчаивайтесь, колеса можно сделать из дерева или пластика. Опыт показывает, что колеса из дерева вполне себе работоспособны и имеют немалый срок службы. Итак, приступим.

Материалы и инструменты, которые использовал автор:

Список материалов:

— фанера;

— деревянный брус;

— заготовки для колес;

— пружинки;

— двигатель 775;

— саморезы;

— клей для дерева;

— горячий клей»

— небольшой вентилятор 12В;

— подшипник для ведомого колеса;

— блок питания 12В;

— суперклей;

— наждачная бумага (для изготовления ремня).

Список инструментов:

— циркулярная пила;

— сверлильный станок;

— отвертка;

— паяльник;

— круглогубцы и плоскогубцы.

Процесс изготовления станка:

Шаг первый. Изготавливаем детали и собираем раму

Для изготовления рамы вам понадобится фанера и небольшой деревянный брусок. Из фанеры делается корпус, автор его собирает на клею для дерева. В корпусе предстоит рассверлить отверстие под двигатель, а также выключатель. Что касается той стенки, на которой находится мотор, то она прикручивается к бруску с помощью саморезов для надежности.

В корпусе желательно просверлить несколько вентиляционных отверстий с задней стороны. В самой верхней части автор ставит кронштейн, за который будет цепляться пружинка. Он делается из двух кусков фанеры. В завершении красим все это дело краской или покрываем лаком.

Шаг второй. Устанавливаем начинку

Начнем с двигателя, к нему нужно припаять провода питания, теперь мотор можно установить на свое место. Крепим его с помощью двух винтиков. Конструкция также предусматривает наличие охлаждающего вентилятора, так как при нагрузке 775-ый моторчик может неслабо нагреваться. Устанавливаем выключатель и припаиваем на свои места оставшиеся провода.

Шаг третий. Установка вентилятора

Для установки вентилятора понадобится сделать заднюю стенку для корпуса. Возьмем кусок фанеры и рассверлим в ней отверстие по диаметру имеющегося вентилятора. Сам вентилятор можно закрепить винтами с гайками. Вклейте заднюю стенку клеем ПВА или подобным. Провода внутри корпуса нужно также надежно закрепить, чтобы не нарушить контакты. Для этих целей подойдет горячий клей.

Шаг четвертый. Изготовление и установка колес

Ведомое и ведущее колесо автор делает из алюминия, тут вам понадобится токарный станок. Начнем с ведомого колеса, рассверливаем внутри отверстие под вал двигателя и обрабатываем колесо снаружи. Далее, когда колесо будет готово, автор надевает на него кусок резинового шланга, благодаря резине колесо не будет пробуксовывать. Крепим ведущее колесо на вал с помощью эпоксидного клея.

Что касается ведомого колеса, то оно имеет проточку в центре, чтобы не слетал шлифовальный ремень. Также это колесо находится на подшипнике, под него нужно расточить посадочное место. Подшипник вклеивается на суперклей.

Шаг пятый. Устанавливаем натяжитель

В качестве натяжителя используется пружинка, благодаря ней шлифовальный ремень будет всегда натянут. Первые испытания показали, что выбранная автором пружина не натягивает ремень должным образом. Чтобы решить эту проблему, была выбрана более короткая пружинка, а чтобы она доставала до оси ведомого колеса, автор крепит ее с помощью крючка из проволоки. Кстати, проволока легко гнется, если ее нагреть докрасна.

Теперь все можно собрать. Хорошенько смазываем ось и подшипник, устанавливаем ведомое колесо на свое место. Наденьте ремень и убедитесь в том, что он хорошо натянут.

Шаг шестой. Изготавливаем рабочую платформу

Для изготовления рабочей платформы понадобится фанера и небольшой брусочек. В фанере нужно прорезать щель, чтобы можно было завести шлифовальный ремень. Что касается бруска, то он работает в качестве упора. Устанавливаем платформу на свое место, автор крепит ее, используя клей и саморезы.

Шаг седьмой. Ножки

Чтобы станок не скользил при работе, приклейте к его основанию кусочки резины или что-то подобное. Так или иначе, станок все равно придется дополнительно фиксировать, так как он слишком легкий. Автор крепит его на столе, используя струбцину.

Вот и все, станок готов! Можно приступать к тестированию. У автора он работает вполне себе неплохо. Можно изготавливать различные мелкие детали. Устройство почти бесшумное, работает от напряжения 12В, его можно запросто питать от аккумулятора, если это нужно. На этом все, удачи и берегите себя!

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Тарельчатый шлифовальный станок — своими руками

Привет, друзья. Сегодня я покажу вам, процесс изготовления одной интересной самоделки. Название этой самоделки — тарельчатый-шлифовальный станок. Нужен он для полировки, подточки и для разравнивания плоскостей больших материалов. Например нужно разровнять грани бруса и отшлифовать его. На гриндере, наждаке или шлиф-диском ит п инструментами и станками вы врядли достигнете идеально ровной поверхности такого материала как брус или фанера например. Сделать этот станок не сложно, если есть необходимые материалы. Если таковых нет, то это не беда. Почти на любом металлоприемнике вы найдёте необходимые материалы, которые обойдутся вам в гроши.

Так для изготовления нужно

Материалы:

1. Профильная труба 20×20×1,5мм

2. Лист фанеры 15мм

3. Кусок водопроводной трубы 50мм

4. Моторный подшипник 20×47×14

5. Шпилька М20

6. Шестеренки от КПД

7. Шкива и ремень на них

8. Двигатель от стиралки

9. Болты и гайки

Инструменты:

1. Сварочный аппарат

2. Болгарка

3. Дрель или сверлильный станок

Шаг 1. Изготовление

Из профильной трубы изготавливается прямоугольный каркас. Кусок 20мм трубы разрезается вдоль, на шпильку болтами закрепляются подшипники. Шпилька помещается в разрезанную трубу, труба сжимается в тисках и сваривается (вот так получился вал). От шкива отрезается выступающая часть. После на её место варится шайба. Шкив крепится на вал и на вал варятся профильные трубы. После полученная заготовка закрепляется на каркас, болтами. Теперь изготавливается площадка из профильной трубы. На площадку регулируется и крепиться двигатель от стиралки. Из болтов, гаек и шпильки делается приспособа, которая будут регулировать угол наклона шлиф-диска. На последнем этапе делается сам диск из фанеры, который закрепляется на шкиф(диаметр диска 45см). Двусторонним скотчем на диск клеится наждачка и делается корпус для всего станка. Также для пущей эстетики и функциональности, устанавливается кнопка для включения и отключения.

Шаг 2. Тестирование

На этом изготовления станка можно считать оконченным. Тестирование и изготовлении можете просмотреть на видео. В процессе изготовления автор решил не использовать шестеренки кпп, а поставил другой двигатель с меньшим числом оборотов. От себя добавлю что, если сделать стол выдвижным, то можно легко снимать и надевать новые наждачные круги.

Если есть хорошо подумать, то можно придумать много классных решений для модификации, расширения функционала и тд. Все зависит от вашего терпения, смекалки и опыта. Пишите о ваших идеях и о возможных проблемах и путей их решения в комментах. Если вы взялись за этот проект, то желаю вам удачи и поменьше ошибок. Идея не моя, а автора ютуб канала madman. Можете посетить его канал или по желанию подписаться. Автор реально красавчик, самоделки у него стоящие. А не это бурда вроде, гениальная самоделка — заходиш, смотришь, а там бурда где от плоскогубцев откручивают рукоятки и опять приваривают другим образом.

Ну на этом можно закончить.

Спс за просмотр и если статья годная, то незабываем поставить лайк.

Источник

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.Мини шлифовальный блок своими руками

Хоть раз в жизни нам нужно зачистить какую-нибудь поверхность, но под рукой как назло ничего нет. Ближайший магазин находиться на другом конце города или вовсе не работает. Небольшую шлифовальную машинку можно сделать своими руками.

Предлагаем посмотреть видеоролик шлифовалки:

[media=http://www.youtube.com/watch?v=AR7nq9Y1-ws]

Для этого нам понадобится:

— моторчик с прицепленным к нему блоком питания;

— диск CD или DVD;

— ножницы;

— пробка в середине с дыркой;

— двухсторонний скотч;

— шлифовальная бумага.

Для начала нам нужно взять двусторонний скотч, отрезать от него 4 кусочка. Теперь это 4 кусочка скотча мы приклеиваем на диск. С двустороннего скотча мы отклеиваем пленку.

Круг из шлифовальной бумаги нам нужно будет приклеить к диску на двухсторонний скотч.

Теперь мы берем моторчик и острием моторчика мы продеваем его во внутреннюю часть пробки.

Теперь опять понадобится двухсторонний скотч. Отрезаем два маленьких кусочка и приклеиваем их на пробку.

Приклеиваем пробку на серебристую сторону диска, прямо в центр. За пробку мы в процессе будем держать, а шлифовальной бумагой шлифовать необходимую нам поверхность.

Все шлифовальный станок готов.

Доставка новых самоделок на почту

Доставка новых самоделок на почтуПолучайте на почту подборку новых самоделок. Никакого спама, только полезные идеи!

*Заполняя форму вы соглашаетесь на обработку персональных данных

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.