Кладка газосиликатных блоков: своими руками пошаговая инструкция

Одна из самых востребованных на сегодняшний день разновидность ячеистого бетона – газосиликат используется при возведении жилых домов и нежилых помещений. Его популярность объясняется легко – удобство и скорость кладки, а также доступная цена. Но как у любого материал, кладка газосиликатных блоков обладает своими нюансами.

При работе с газосиликатными блоками важно уделять внимание нескольким основным моментам:

- Уровень поверхности;

- Перевязка блоков;

- Надежная гидроизоляция;

- Обязательная прокладка арматуры.

Причины популярности кладки стен дома и хозяйственных построек из газосиликата:

- Теплоизоляция – материал имеет низкие показатели теплопроводимости и хорошо сохраняет тепло;

- Небольшой вес – газосиликат относится к группе легких бетонов;

- Простота монтажа – блоки легко поддаются дополнительной обработке, а размер позволяет снизить время на укладочные работы;

- Доступная стоимость.

Но, несмотря на свои достоинства, блоки из газосиликата имеют несколько отрицательных черт – плохая устойчивость к воде, поэтому при строительстве важно проложить хорошую гидроизоляцию, и хрупкость. Перевозка блоков должна осуществляться аккуратно, все детали должны быть плотно зафиксированы.

При покупке газосиликатных блоков лучше приобрести определенный запас на «бой».

Технология строительства из газосиликатных блоков

Работы по кладке газосиликата не отличаются большой сложностью, главное придерживаться нескольких правил.

- Блоки должны быть ровными однородной структуры, при необходимости поверхность зачищается рубанком;

- Каждый установленный блок проверяется на ровность строительным уровнем;

- Лучше использовать пазогребневые блоки, они обеспечивают более крепкое соединение;

- В первую очередь устанавливаются угловые элементы шипом наружу;

- Кладка газосиликатного блока осуществляется на цементный раствор или специальный клей для ячеистых бетонов;

- На каждом третьем ил четвертом ряду прокладывается слой арматуры;

Использование только цементной клеевой массы приведет к снижению теплоизоляционных свойств.

Ниже подробно описана пошаговая инструкция кладки газосиликатных блоков своими руками.

Выбор смеси для монтажных работ

Для работы с газосиликатными изделиями предлагается несколько вариантов связующего раствора:

- Раствор на основе цемента и песка;

- Специальный клей.

Цементная смесь самый простой и доступный вариант, цена на ингредиенты достаточно низкая, смесь можно приготовить самостоятельно – на 1 часть цемента бреется 3 части песка и вода, смесь тщательно перемешивается до однородности.

Но цементно-песчанная смесь имеет большой минус – возникновение «мостиков холода», помещение быстро охлаждается, поэтому возводить жилой дом только на этом растворе не стоит, лучше применить его для постройки гаражей, ограды, промышленных зданий и т.п.

Специальный клей – для монтажа газосиликатных блоков отдать предпочтение стоит клею для ячеистых бетонов глубокого проникновения. Он характеризуется высокими показателями долговечности, влагостойкости, устойчивости к плесени и возникновению грибковых заболеваний.

Клей продается в магазине строительных материалов в плотной герметичной упаковке, на ней указана точная инструкция по приготовлению раствора.

При выборе смеси необходимо отдать предпочтение пластичным растворам, которые обладают хорошими показателями влагостойкости и устойчивости к перепадам температур, а также обладают адгезионными свойствами.

Необходимые материалы и инструменты

Все строительные работы начинаются с подготовки требуемого материала. Прежде всего, понадобятся газосиликатные блоки и то, на что класть – клеевой раствор двух видов (цементный и клей для ячеистого бетона). Так же вода для смачивания блоков и рулон гидроизоляции, без него строительство лучше не начинать.

Инструменты, которые используются в работе:

- Арматура и армированная сетка;

- Пила;

- Емкость для замешивания клея;

- Строительный миксер или дрель со специальной насадкой;

- Штроборез;

- Рубанок, с его помощью можно устранить неровности блока;

- Зубчатый шпатель;

- Резиновый молоток;

- Рулетка;

- Планки или колышки;

- Строительный уровень;

- Отвесы;

- Лестница или леса;

- Шнур;

- Уголок.

Подготовка раствора

Общие правила по приготовлению клеевого раствора:

Соблюдайте пропорции, не соблюдение указанного количества компонентов приведет к нарушению технологических свойств раствора.

- В подготовленную емкость всыпать сухие ингредиенты;

- Постепенно влить очищенную воду, тщательно перемешивая массу строительным миксером или дрелью со специальной насадкой;

- Довести раствор до однородности и оставить отдохнуть на 5 – 10 минут, за это время клей приобретет необходимые свойства;

- Повторно перемешать – раствор готов к использованию.

Клей быстро теряет свои свойства, поэтому использовать его можно в течение пары часов.

Некоторые специалисты практикуют установку газосиликатных блоков на монтажную пену, но этот метод еще не до конца проверен.

Устанавливаем первый ряд

Перед кладкой первого ряда газосиликатных блоков необходимо провести подготовительные работы – проверить ровность готового фундамента, при необходимости исправить недочеты, очистить основание от пыли и грязи.

На поверхность фундамента укладывается два слоя гидроизоляции. В качестве нее используют:

- Рубероид;

- Битум;

- Современные полимерные составы.

Если гидроизоляция не будет установлена, блоки газосиликата будут поглощать влагу, стена со временем отсыреет и покроется плесенью.

На слой гидроизоляции ложится цементный раствор толщиной в 3 сантиметра и сетка армирующая. Арматура применяется для распределения нагрузки и усиления несущей способности стены.

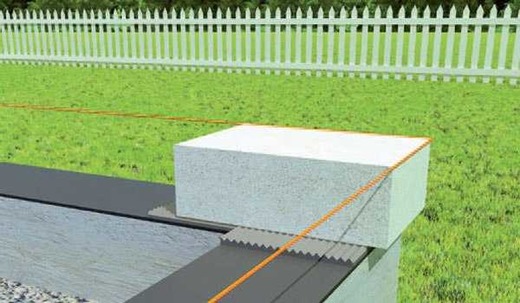

Работы по становлению первого ряда начинаются с угла, блоки ложатся на раствор из цемента и песка. Строители предлагают использовать простые приспособления для облегчения кладки газосиликатных блоков своими руками — это шнур и колышки.

По углам и периметру будущего здания установить колышки, которые соединить между собой шнуром, и вести дальнейшую кладку по полученным направляющим.

Клеевой раствор наносится непосредственно перед укладкой блока, раствором так же смазывается торец изделия. Блоки плотно укладываются друг к другу, важно постоянно проверять ровность строительным уровнем, если есть неровности — положение корректируется резиновым молотком и увеличением или уменьшением толщины слоя раствора.

Укладка остальных рядов

После завершения работ по монтажу первого рядя, ему требуется время на затвердевание раствора. Дальнейшая укладка газосиликатных блоков своими руками начинается спустя 2 часа, этого времени хватит для схватывания смеси из цемента и положение элементов будет неизменно.

Во время кладки второго и следующих рядов строения используется клей для ячеистых бетонов, он замешивается небольшими партиями, так как быстро теряет заявленные свойства.

Технология не отличается от монтажа первого ряда, единственное, толщина клеевого слоя равна нескольким миллиметрам. Кирпичи выкладываются с шагом в половину блока, тесно прижимаются к соседним элементам и проверяются на ровность линий.

Для облегчения монтажных работ в летний период стоит смачивать блоки водой.

Армирование стен

Каждый третий или четвертый ряд кладки подвергается армированию. Для этого берут сетку или арматуру на основе металла или стеклопластика.

В том случае, если берется армирующая сетка, то она просто укладывается на клеевой раствор между рядами блоков. Но лучше использовать металлические прутья арматуры.

Этапы армирования блоков:

- При помощи штрабореза выдалбливаются две параллельные линии по всей длине ряда;

- Полученные выемки очищаются от пыли и частично заполняются клеем;

- Укладываются арматурные прутья, в местах прерывания они ложатся внахлест;

- Арматура заливается клеевым раствором, поверхность выравнивается.

Проемы для окон армируются по нижнему ряду.

После возведения полной высоты стены заливается армопояс, он распределит нагрузку и обеспечит долговечность конструкции.

Процесс установки армированного пояса:

- Предварительно строится конструкция из деревянных досок и опор, тщательно закрепляется, но стоит учитывать, что потом ее придется разбирать;

- На доски ложатся U-образные газосиликатные блоки;

- В углубление блока помещается железный арматурный каркас и заливается бетоном.

В состав бетона для армирования входит – цемент (1 часть), гравий (3 части), щебень (5 частей) и вода. Масса должна быть однородной средней густоты, лучше для замеса использовать бетономешалку.

Перед заливкой бетона смочить поверхность блоков – это повысит адгезию.

Кладка газосиликата в дождь

Все о том, как правильно класть газосиликат и что для этого нужно, было рассказано выше, но многие задаются вопросом можно ли класть газосиликатные блоки в дождь или нет.

Ответить на этот вопрос сложно, единого мнения на этот счет пока нет. Газосиликат плохо переносит сильную влажность, он имеет пористую структуру, которая быстро поглощает влагу и медленно ее отдает. Но при этом, перед нанесением клеевого раствора блоки смачиваются водой для повышения цепкости материалов.

В том случае, если решено проводить работы в дождливую погоду, стоит установить тент над местом монтажа.

Работы в зимний период

Возводить строения из газосиликата возможно только в теплое время года или можно класть газосиликатные блоки зимой? Возведение зданий из газосиликатных блоков возможно, как летом, так и зимой.

Монтаж в зимний период имеет свои особенности:

- Выбор клеевого раствора — цементно-песчанную смесь использовать категорически запрещено, для работы применяется только противоморозный клей.

- Кладка разрешена только при температуре не ниже -5 градусов, в условиях нормальной влажности и не промерзших конструкции;

- Строительную площадку стоит предварительно изолировать и прогреть с помощью тепловой пушки;

- Большая трата времени – клей наносится сразу же перед укладкой блока, даже пару минут промедления могут плохо сказаться на основных свойствах;

- При прерывании монтажных работ, поверхность ряда тщательно закрыть пленкой, после ее снятия при необходимости очистить поверхность от возникшей наледи;

- Предварительно блоки требуется прогреть.

Так как кладка газосиликатных блоков зимой осуществляется на клей с противоморозными добавками, стоит внимательно изучить инструкцию приготовлению раствора. Важно предварительно подогреть воду до 40 -65 градусов (производитель указывает точный показатель).

Готовая смесь годна для использования не более 30 минут, поэтому замешивать стоит небольшими порциями. Хранить приготовленный клей нужно в пластиковой емкости с крышкой.

Советы специалистов

Работы с блоками из газосиликата не требуют большого уровня мастерства, достаточно начальных знаний и соблюдения всех этапов инструкции, поэтому возвести необходимую конструкцию можно своими руками.

Давайте рассмотрим несколько советов от экспертов в строительной области:

- При выборе блоков отдать предпочтение блокам с идеальной геометрией – поверхность ровная гладкая, однородного цвета, все линии и углы прямые;

- Замес клеевого раствора выполнять строительным миксером или дрелью, при перемешивании массы вручную не гарантирует однородность клея;

- Летом поверхность блоков смачивается водой, зимой кирпичи предварительно прогреваются;

- Строительство всегда начинается с высокого угла.

Газосиликатные блоки уже долгое время используются во всех сферах строительства, они обладают большим списком преимуществ, среди которых выделяются – теплоизоляция, скорость работы, простота монтажа и доступная стоимость.

Правильная кладка газосиликатных блоков на клей

Правильная кладка газосиликатных блоков на клей

Газосиликатные блоки на обычный цементно-песчаный раствор не рекомендуется.

Их укладывают внахлест с перевязкой, по типу кирпичной кладки, и связывают специальным клеевидным раствором для ячеистых бетонов. Первый слой блоков — можно класть на раствор, чтобы компенсировать неровности фундамента.

Укладка первого слоя блоков на раствор

Ведение кладки на клею имеет много достоинств. В первую очередь использование клея дешевле, чем использование цементно-песчаного раствора. Его цена выше всего в 2—2,5 раза, тогда как расход меньше в 6 раз. Во-вторых, использование мелкозернистого клея исключает образование мостиков холода. В-третьих, толстый слой раствора увеличивает шансы сделать кладку неровной. В-четвертых, кладка блоков на тонкослойном клеевом растворе прочнее кладки с толстыми швами. И прочность при сжатии, и прочность при изгибе у такой кладки будут выше за счет когезионного характера сцепления между пенобетоном и клеем. И, наконец, использование клея вместо раствора снижает общий вес стены.

Распределение клея по поверхности блока

Клеевая технология отлично подходит в первую очередь для газобетона, который производят только в заводских условиях, что дает возможность получать продукцию с заранее заданным уровнем свойств и с соблюдением точности геометрии блоков. Газобетонные блоки не нужно пригонять друг к другу, и дома из них возводить легко и быстро.

Для получения пенобетона используется менее энергоемкая безавтоклавная технология, позволяющая изготавливать его как в стационарных условиях производственного цеха, так и непосредственно на стройплощадке. В результате вода из бетона испаряется естественным образом, а точность геометрических размеров блоков может иметь значительные отклонения, что усложняет кладку. В этом случае клей применить не удастся и весь монтаж придется вести на растворе, который будет нивелировать несовпадения размеров. Зато для изготовления монолитных стен этот материал подходит отлично: полость в опалубке заполняется тут же приготовленным пенобетоном из шланга.

Кладка наружных стен проводится по цоколю здания, выполненному из морозо- и влагостойких материалов. При этом высота цоколя должна быть не менее 500 мм. С целью защиты стены от увлажнения ее рекомендуется выполнять со свесом по отношению к цоколю не более чем на 50 мм. Минимальная ширина простен ков в зданиях должна быть не менее 600 мм в несущих стенах и не менее 300 мм в самонесущих и ненесущих стенах.

Масса одного блока при кладке без применения средств малой механизации не должна быть более 45 кг. При работе с ячеистым бетоном требуется осторожность и аккуратность. Запрещается производить погрузку блоков навалом и разгрузку их сбрасыванием. Поддоны с блоками необходимо устанавливать на выровненное основание, защищенное от почвенной влаги. Высота складирования не более 2 ярусов. При длительном хранении незащищенный ячеистый бетон нужно укрывать от дождя или снега изоляционными материалами (брезентом, толем, полиэтиленовой пленкой). Клей для кладки должен храниться в защищенном от влаги состоянии при температуре не ниже 5 °С. При проектировании и возведении зданий из блоков следует выполнять требования, предъявляемые к каменным конструкциям СНиП 3.03.01.

Перед укладкой блоки нужно очистить от пыли, грязи (зимой — от снега и наледи), а битые или с отколотыми кромками и углами отложить (потом их можно использовать для изготовления доборных элементов). Укладке первого ряда блоков следует уделять максимум внимания. Задав первым рядом кладки ровную горизонтальную поверхность, вы максимально облегчите укладку последующих рядов. Между фундаментом или цоколем и кладкой необходима отсечная горизонтальная гидроизоляция, предотвращающая капиллярный подсос.

Гидроизоляция первого слоя кладки

В качестве гидроизоляции могут использоваться рулонные битумные материалы. В случае если поверхность фундамента не идеальна, первый ряд блоков следует укладывать на выравнивающий слой цементно-песчаного раствора толщиной не более 20 мм. В дальнейшем при кладке на цементно-песчаном растворе толщина горизонтальных швов принимается 10—15, в среднем 12 мм в пределах высоты этажа. Толщина вертикальных швов (если нет паза и гребня) принимается 8—15, в среднем 10 мм.

Раствор для кладки стен из блоков рекомендуется приготавливать на месте строительства из готовых сухих смесей согласно заводской инструкции.

Готовый клей (раствор) выгружают в бадью, а затем распределяют по длине стены, выравнивая постель зубчатой кромкой специальной кельмы.

Блок опускают на клей (раствор) сверху, избегая горизонтальной подвижки более 5 мм. Швы должны быть тщательно заполнены клеем.

Выдавившийся клей (раствор) снимают скребком сразу же, не допуская его схватывания. Рихтуют блоки покачиванием или подбивкой резиновым молотком.

Первым закладывается блок в самом высоком углу дома, затем по нивелиру устанавливаются остальные. Следует строго следить за правильностью высоты рядов с самого начала ведения кладки с помощью натянутого шнура-причалки и горизонтального и вертикального уровней или лазерных координаторов. Когда целый блок не входит, нужно изготовить доборный блок, который промазывается клеем с двух сторон и устанавливается на оставшееся для него место. При необходимости выравнивание установленного блока производится пристукиванием киянкой. Неровности кладки нужно устранить при помощи шлифовальной доски или рубанка для гипсокартона.

Если предполагается последующее шпаклевание или оштукатуривание пено- и газобетонной кладки с двух сторон, а кладка ведется с продольным армированием, то заполнение клеем вертикальных швов не требуется. Однако если хотя бы одна из поверхностей стены не будет выравниваться мокрым способом, то проклеивать вертикальные швы необходимо. При этом клей наносится не на центральную пазогребневую зону блока, а двумя полосками шириной около 50 мм с внешней и с внутренней сторон.

При кладке необходимо соблюдать правила перевязки. Вертикальные швы следующих рядов кладки выполняются со смещением не менее 0,4 высоты блока. При кладке стен в два блока перевязка вертикальных швов может быть тычковой или плашковой. Тычковые ряды следует располагать через один ложковый ряд. Опорный и верхний ряды кладки в два блока по толщине всегда следует выполнять тычковыми. Глубина плашковой перевязки должна составлять не менее 100 мм. Сопряжения стен разных направлений следует устраивать с глубиной перевязки не менее 1/3 длины блока. Внутренние стены и перегородки возводят по тем же правилам, что и наружные стены. Сопряжение наружных и внутренних стен выполняют перевязкой блоков в каждом втором слое. При двухслойной конструкции наружной стены блоки каждого второго слоя внутренней стены входят в наружную стену на всю толщину слоя. Для сопряжения с однослойной наружной стеной можно вырезать кусок ее блока на глубину 150—200 мм и на соответствующую длину подогнать блок внутренней стены. При этом вертикальный шов сопряжения обязательно заполняется раствором. Примыкание перегородок к стенам устраивают с применением гибких связей из стальных полос, заранее закрепляемых в соответствующих местах в швах стен.

Газосиликатный и пенобетон достаточно хрупкие материалы.

Их предельные деформации сопоставимы с деформациями керамических камней. Поэтому в малоэтажном строительстве всегда, когда есть хоть малейшее сомнение в жесткости фундамента, при кладке должны быть выполнены конструктивные мероприятия, обеспечивающие целостность конструкций при возникновении растягивающих усилий. Армирование стены не повышает несущую способность кладки, зато снижает риск возникновения трещин. Места, армирование которых наиболее целесообразно, первый ряд кладки, затем каждый четвертый ряд, опорные зоны перемычек и зоны под оконными проемами. Практически всегда следует устраивать армированный кольцевой пояс в уровне каждого перекрытия и под стропильной системой, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями более 3,0 м.

Места, армирование которых наиболее целесообразно, первый ряд кладки, затем каждый четвертый ряд, опорные зоны перемычек и зоны под оконными проемами. Практически всегда следует устраивать армированный кольцевой пояс в уровне каждого перекрытия и под стропильной системой, а также во всех случаях по высоте кладки при расстоянии в свету между перекрытиями более 3,0 м.

Для укладки прутковой арматуры в поверхности кладки следует прорезать штрабы сечением не менее 40 х 40 мм. Это можно сделать, например, с помощью угловой шлифмашинки (болгарки) или штрабореза. Для исключения откалывания бетона штрабы рекомендуется устраивать на расстоянии не менее 60 мм от боковых граней блоков. На углах стены штрабы следует соединять не ломаной линией, а плавным закруглением, пригодным для укладки в него загнутого прутка арматуры. Из нарезанных штраб тщательно удалите пыль, чтобы раствор имел лучшее сцепление с пеноблоками. Для укладки в штрабы лучше всего использовать арматуру периодического профиля 08 мм.

Армирование пенобетонной кладки

Перед укладкой арматуры смочите штрабы водой и наполовину заполните клеем для пенобетона или цементно-песчаным раствором. Уложите арматуру и полностью заполните паз раствором. Излишки клея (раствора) удалите.

Проемы в стенах перекрывают брусковыми перемычками из армированного ячеистого бетона марки D700 и класса прочности В3,5; их укладывают на обычный или клеевой раствор. Рекомендуемая длина опорных поверхностей составляет 300 мм, минимальная — 200 мм. Блоки опорной поверхности и предшествующего ей ряда необходимо склеить цельным швом (не оставляя воздушной прослойки). Длина цельного шва должна составлять не менее 600 мм. При отсутствии или невозможности изготовления брусковых изделий требуемой длины или несущей способности применяют сборные перемычки. Над дверными проемами шириной до 1 м с внешней и внутренней стороны стены устанавливаются металлические уголки с полкой 50—60 мм. Опираться на стену уголок должен не менее чем на 30 см. Над оконными проемами до 2 м используют уголки с полкой 80—100 мм. Для того чтобы блок установить заподлицо, в месте контакта уголка с пенобетоном ножовкой выбирают паз под уголок, устанавливая последний на клей для пенобетона.

Армирование U блока

Для перекрытия проемов в стенах можно использовать и монтируемые на месте монолитные железобетонные перемычки, которые выполняют с помощью U-блоков из ячеистого бетона.

В этом случае U-блок выполняет роль опалубки, а перемычку образует залитый в эту опалубку бетон. При монтаже устанавливают временную опалубку, которую снимают после полного затвердевания бетона. Перемычки следует проектировать как можно более жесткими (прогиб не должен превышать 1/400 пролета) для предотвращения деформации кладки на опорной поверхности. Несущая способность типовых перемычек составляет 15 кН/м, 20 кН/м и 30 кН/м.

Правила и рекомендации кладки стен из газосиликатных блоков

Кладка газосиликатных блоков – популярный способ строительно-ремонтных работ, соответствующий современным технологиям. Спрос на эти материалы увеличивается с каждым днем. Они прекрасно подойдут и для внешней, и для внутренней отделки помещений.

Состав и производство

Внешний вид кладки из газосиликатных блоков

В состав газосиликатного блока входят:

- кварцевый песок;

- известь;

- портландцемент;

- чистая вода.

Стройматериалы производятся на заводах. Для этого раствор смешивается в специальных емкостях и для однородности массы туда же добавляется алюминиевая пудра, также тщательно размешивается с другими компонентами. После приготовления смесь заливается в формы, так она остается на несколько часов, пока не произойдет реакция извести с пудрой из алюминия. Это вызывает формирование ячеек с газом – так создается газобетон.

Когда блоки окончательно затвердевают, то нарезаются с помощью струн, размещаются в автоклаве под давлением 10 – 12 бар и при температуре 190 градусов по Цельсию. Это позволят добиться нужной плотности материала.

Достоинства газосиликатных блоков

Применение газосиликатных блоков можно увидеть не только в строительстве частных домов, но и для возведения больших жилых зданий. Популярность материала легко объясняется его доступной ценой и отличным качеством построек из него.

Малый вес при больших габаритах — одно из основных достоинств блоков

Строительные компании, которые отдают предпочтение возведению стен из газосиликатных блоков, подчёркивают следующие их достоинства:

- низкая теплопроводность материала;

- маленький вес;

- оптимальные размеры для работы, которые позволяют завершить строительство в разы быстрее;

- широкий размерный ряд, что дает возможность применения отличающихся по длине и ширине газосиликатов для возведения разных типов перегородок.

При выкладке стен газосиликатными блоками они получаются почти идеально ровными, поэтому оштукатуривание не будет сложным и затратным, понадобится минимальное выравнивание поверхности.

Такая кладка стен из газосиликатных блоков остается доступной даже для непрофессионалов. В связи с этим процесс такого строительства очень популярен в последнее время.

Способы кладки

Известно два главных метода, как класть газосиликатные блоки – на клей или на цементный раствор:

- Соединять газосиликаты клеем предпочтительнее, так как благодаря этому получается тонкий шов, который еще улучшает теплоизоляцию. Ширина шва не превышает 3 мм. Клей стоит больше цемента, но его использование полностью оправдывается маленьким расходом.

- При кладке газосиликатными блоками с цементом ширина просвета равняется примерно 9 мм, что существенно снижает плотность кладки стен, могут образовываться области с повышенным теплообменом – так называемые мостики холода. Впоследствии там формируется конденсат и грибки.

Цементный раствор рекомендуется использовать для кладки первого ряда газосиликатных блоков. Это позволит добиться хорошего сцепления между опорой и стеной, помогает сделать идеально ровными будущие стены из газосликатных блоков по горизонтали из-за более длительного время высыхания цемента в сравнении с клеем.

Правила и технологии монтажа

Газосиликат – это материал, который несложно монтировать самостоятельно. На упаковках в дополнение к блокам обычно печатается инструкция приготовления клея. При возведении стен требуется соблюдать следующую последовательность и правила укладки:

- После постройки фундамента можно переходить к подготовке к возведению стен. Для этого сначала на фундамент кладется гидроизоляция из рубероида. Затем поверхность выравнивается гребёнкой и сверху наносится слой цемента с песком. Горизонталь обязательно проверяют строительным уровнем.

- Укладка первого ряда газосиликатных блоков – важный этап строительства. Именно от ее качества будет зависеть в будущем внешний вид здания и время его службы. После постановки очередного блока требуется проверка уровнем горизонтали и вертикали. При выявлении неровностей их следует поправить при помощи деревянной или резиновой киянки.

Монтаж газосиликатных блоков

- Если последний блок ряда выступает вперед – его нужно подогнать лобзиком, болгаркой или хотя бы ручной пилой. Поверхность, оставшаяся после среза, затирается и смазывается водостойким клеем.

- Когда первый ряд закончен, то следующий начинают с вышележащего угла. При самостоятельном строительстве для контроля можно дополнительно поставить деревянные рейки или маячки, чтобы точнее соблюдать горизонталь.

- Со второго слоя укладывать блоки можно на клей. Это особый сухой состав, который разводится водой. Он должен получиться по консистенции похожим на сметану. Сначала с основания жесткой щеткой убирается мусор, затем с помощью мастерка на него наносится клей и выравнивается шпателем с зубчиками.

- Клей должен полностью заполнять и вертикальный, и несущий шов на стене. Его идеальная толщина 1 – 3 мм.

- Если строительство проходит зимой при низкой температуре, то в клей дополнительно добавляются противоморозные составы ( Гермес, Стахефрост).

- После кладки каждого ряда из блоков поверхность следует незамедлительно очистить от мусора, остатков клеевого состава и выровнять по уровню специальным рубанком для пористого бетона.

- В соответствии с технологией каждый новый ряд газосиликатных блоков смещается по отношению к нижнему на 80 мм.

- Возведение стен обязательно сопровождается армированием и устройством деформационных швов. Пояса арматуры устанавливаются на первом ряду, а потом – через каждые 3 ряда. Особое внимание нужно уделять перемычкам. Участки в проемах армируются с обеих сторон.

- Для формирования перекрытий построек из газосиликатных блоков применяются бетонные плиты с пустотами.

- Деформационные швы создаются в местах, где отмечается перепад высоты и толщины, в местах, где блоки соединяются с другими материалами.

- Изнутри деформационные швы обрабатываются герметиками, которые препятствуют поглощению пара, а также плотно заполняются утеплителем из минеральной ваты.

Процесс армирования

Первый ряд газосиликатных блоков, а потом каждый четвертый требуется дополнительно усиливать, то есть армировать. Этот процесс проводится в несколько этапов:

- При помощи штробореза во всем ряду проделываются широкие и глубокие борозды.

- Из борозд тщательно удаляется пыль.

- Отверстия смачиваются простой водой и наполовину заполняются клеем, затем туда укладываются прутья из металла по 8 см в диаметре.

- Сверху штроб заливается раствором.

- Излишки раствора удаляются мастерком.

Оштукатуривание газосиликатных блоков

Работы по штукатурке стен из газосиликата начинают с пропитки блоков специальной грунтовкой. Газосиликат в отличие от пенобетона с закрытой пористой структурой, имеет открытые поры из-за добавления в раствор алюминиевой пудры. Грунтовка при этом должна закрыть поверхностные поры материала и предупредить впитывание влаги в них из раствора штукатурки, обеспечить прочное сцепление штукатурки с газосиликатом.

Черновая отделка стены из газосиликатных блоков

Грунтовочная пропитка должна наноситься обильно без пробелов на всю стену. Делать это удобнее валиком или распылителем. При попытке заменить специальный состав на обыкновенный результат строительства может оказаться плачевным – прочность штукатурки ухудшится, материал будет легко впитывать влагу, а при обильном намокании потребуется ремонт.

Советы и рекомендации по работе

Все этапы кладки стен газосиликатных блоков при желании можно произвести самостоятельно. Но при отсутствии какого-либо опыта в строительстве выкладку первого ряда рекомендуется доверить профессионалам. То же самое относится к формированию проемов, перемычки которых сделать намного сложнее. Чтобы упростить процесс, и сделать все своими руками, можно придерживаться следующих рекомендаций:

- Покупать газосиликатные блоки только с высокой точностью размеров и форм.

- Смешивать клей механизированным способом, обязательно учитывая основные пропорции по инструкции.

- Для предотвращения неправильного застывания раствора в жару газосиликат смачивают, а в мороз, наоборот, подогревают.

- Для кладки первого ряда следует использовать угловые рейки и шнур.

- На предыдущем ряду блоки размещаются в соответствии со схемой смещения.

- Класть нужно начинать от углов, а основную линию делать только после дополнительной проверки уровнем.

- Для уплотнения газосиликат шлифуют рубанком.

Ошибки технологии укладки

Укладка блоков должна проводиться строго по уровню

К нарушениям кладки стен из газосиликата относятся:

- Отсутствие слоя гидроизоляции между газосиликатом и основой фундамента или монтаж такой прослойки на клей, а не на цементный раствор.

- Укладка ряда без смещения.

- Отсутствие армирования при соединении перегородок и несущих стен.

- Процесс укладки блоков на обычный клей в зимнее время.

- Закладка проемов окон и дверей без дополнительного упрочнения. Для прочности принято использовать стальные уголки размером 80 на 80 или больше, но чтобы они превышали длину конструкции на 90 см.

- Недостаточное заполнение швов клеем и его неравномерное распределение по блоку.

Итак, газосиликатные блоки – это современный высококачественный строительный материал. Он одинаково хорошо подходит для частных домов или для больших сооружений. Строительство из них быстрее по срокам и позволяет возвести здание даже своими руками при условии следования инструкции порядка работ.

Кладка газосиликатных блоков своими руками

KakPostroit.by 11.12.2016

Если застройщик решил сократить расходы по строительству дома или дачи, то выбор газосиликатных блоков – самое рациональное решение. Если при этом, изучить ещё технологию, по которой производится кладка газосиликатных блоков, и выполнить её своими руками, то стоимость возведения стен сократится на четверть (реальный подсчет оплаты за материал, клей и работу).

Мой мир

Вконтакте

Одноклассники

Google+

Почему газосиликатные блоки?

Блоки из газосиликата стали по-настоящему востребованным материалом не только в промышленном, но и в частном строительстве. В нем сошлись свойства, которые импонируют многим застройщикам:

- Стоимость.

- Оперативность постройки.

- Низкие трудозатраты.

- Простота работы — возможность кладки стен из газосиликатных блоков своими руками.

- Легкость работ по отделке.

Если говорить о проблемах, которые имеет материал – это прочность и боязнь влаги. Поэтому хранить купленные блоки следует под навесом или клеёнкой, в процессе кладки предусмотреть гидроизоляцию от цоколя, а выполнять работы в теплую погоду.

Важный момент! Покупать материал следует перед его использованием, для того чтобы он не залёживались на участке. Особенно не желательно чтобы он зимовали, так как, набрав влаги при наступлении морозов, вода в порах расширится и блок потрещит, в следствии он потеряет свои изначальные свойства.

Предварительные работы перед кладкой

Выполнение подготовительных работ значительно упростит и ускорит проведение работ по возведению стен.

Производим подсчет необходимого материала

В каждом строительстве, вне зависимости от материала постройки, правильный расчёт его количество – это возможность хорошо сэкономить. Как правильно сделать расчет кладки?

- Обратиться к специалистам. В принципе, расчеты могут отличаться, но не намного. Обидно будет заплатить за блоки, и их останется не пару штук, а намного больше. Конечно, если планируются и другие постройки, то это не страшно, уже будет задел. А если нет? Значит, деньги будут потрачены зря.

- Воспользоваться онлайн калькулятором. Как правило, результат правильный. Но если ввести неправильные данные, то можно ошибиться, как в сторону увеличения, так и уменьшения. Но померить периметр не так уж сложно.

- Делаем расчет самостоятельно.

Для самостоятельного расчёта нам необходимо знать:

- Чему равна толщина стен из газосиликатных блоков.

- Периметр строения (сумма длин всех сторон).

- Будущая высота стен.

Порядок вычислений:

- Вычисляем общую площадь стен — весь периметр умножаем на высоту.

- Высчитываем площадь оконных и дверных проемов.

- Отнимаем от общей площади результат площади проемов.

- Полученный результат умножаем на толщину стены – получаем необходимое количество материала в кубических метрах.

Подготовка необходимого инструмента

Для того чтобы выполнить работу самостоятельно, следует приобрести следующие приспособления для кладки:

- Уровень.

- Электродрель или перфоратор с миксерной насадкой.

- Мастерок.

- Зубчатый шпатель.

- Молоток из резины или дерева.

- Ведро для клеевого раствора – это оптимальный вариант, потому что клей имеет способность быстро засыхать, и его нужно быстро выработать.

- Еще понадобиться штроборез, чтобы производить армирование.

- Штроборез, чтобы производить армирование.

- Пила.

- Рубанок.

- А для пыли подойдет веник или щетка.

- Гидроизоляция. Необходимо приобрести гидроизолирующий материал, который укладывается по цокольному периметру. Материал может быть как традиционный – рубероид или уже новые рулонные гидроизоляционные материалы из полимеров или битума.

Инструмент для кладки должен соответствовать не только заявленным техническим характеристикам, но и отвечать всем требованиям по технике безопасности.

Выбор кладочной смеси: раствор или клей

На первый взгляд будет казаться, что традиционный песчано-цементный раствор выгоднее, но:

- расход раствора в 3-4 раза больше;

- нарушается теплопроводность. Выполняя кладку на цементный раствор, в районе шва, холод лучше будет, проникает в помещение, чем через тонкий шов от клея.

Кладка газосиликата на клей намного выгоднее и требует меньших трудозатрат. Посчитайте: объём работы, слой клея (3 мм) и убедитесь, что расход клея на 1 м3 блоков будет значительно меньше. А стоимость цемента и клея практически одинакова. Мешок цемента 25 кг стоит около 1,92$, а клей — 2,16$,но клея потребуется втрое меньше. Очевидность выгоды налицо!

Если застройщик все-таки решил применять раствор, то он готовится из одной части цемента и трех частей песка. Вода добавляется до получения густой консистенции.

Применяя клей застройщику будет намного легче готовить клеящий состав. Для этого готовый сухой клей высыпается в емкость с водой и тщательнейшим образом перемешивается, по консистенции, готовая смесь, напоминающий густую сметану. Далее клей выкладывается на блок и разравнивается шпателем с зубцами, с толщиной до 3-х мм. Блоки выкладываются очень плотно, а излишки клея, убираются. Затирка не приемлема.

В настоящее время набирает популярность, использование вместо раствора и клея для укладки, монтажной пены, насколько это надежно покажет время, а пока лучшим решение считается выкладывать блоки на клей.

Процесс возведения стен

Данная пошаговая инструкция по кладке стен и перегородок из газосиликатных блоков станет отличным пособием для начинающего строителя. Данное руководство поможет так же выполнить кладку фронтона. Технология производства работ состоит из несколько этапов.

Подготовка основания и гидроизоляция

Для начала подготовим поверхность фундамента, уберем все бетонные изъяны появившееся в процессе его возведения, если таковые присутствуют.

Далее разнесем по всему периметру блоки, чтобы в процессе кладки они были под рукой, а не каждый раз приходилось бегать к поддону. Если есть возможность, то можно краном равномерно расставить поддоны с материалом по периметру дома.

Процесс кладки начинаем с укладки на фундамент гидроизоляционной подложки в два слоя, для предотвращения поступления влаги от фундамента к блокам.

Кладка первого ряда

Для начала определим самый высокий угол фундамента с помощью нивелира, лазерного или водного уровня, именно с этого угла надо начинать кладку блоков.

Натягиваем нить на обносках по осям дома.

На гидроизоляционную подложку кладется цементно-песчаный раствор для кладки, слоем в 2-3 сантиметра, и на него укладывается первый блок. Выравниваем его по осям дома и уровню, постукивая его резиновым молотком. Таким же способом кладем все угловые блоки, только выравнивать их по уровню надо нивелиром, лазерным или водным уровнем.

Уложив все угловые блоки делаем контрольный замер размеров будущего строения, если все хорошо то даем раствору схватится (1-2 часа). После натягиваем нить или леску по внешнему верхнему краю блоков и ровняясь по ней, укладываем весь первый ряд. Незабываем ровнять блоки по уровню, при необходимости подрезаем их пилой.

Обратите внимание! Правильно вымеренная и выполненная кладка первого ряда – гарантия того, что все последующие ряды будут ложиться без изъянов.

Кладка последующих рядов и их армирование

Кладку второго и последующих рядов производим на клей. Начинаем процесс укладки газосиликатных блоков с углов, выложив их натягиваем между ними нить, и ровняя по ней и уровню кладем блоки. Изъяны, присутствующие на материале убираем рубанком.

Схема кладки напоминает кладку из кирпича. Места соединения блоков накрываются в следующем ряду цельным блоком для придания конструкции надежности и прочности. Углы перевязываются единым блоком, а если для вставки потребуется небольшой кусок, его нужно вставлять уже после цельного. По такой же схеме выполняется кладка фронтонов.

Обратите внимание! При кладке в жаркую погоду газосиликатные блоки лучше немного смачивать водой, так они не будут быстро забирать влагу с клея, и процесс твердения будет проходить по технологии.

Для того чтобы на стенах дома не появились трещины, следует выполнить армирование кладки. Чтобы выполнить устройство армирующего слоя используют сетку или арматуру, лучшим вариантов является арматура, так как кладку в таком случае можно произвести на клей, если используется сетка, вариант с клеем отпадает.

Начинаем армировать с первого ряда и далее каждый 3 ряд, так же в обязательном порядке армируем все оконные проемы по низу. Отступаем от каждого края 6 см и прорезаем штрабу под размер арматуры с запасом. Штробы наполняем клеем и укладываем в них арматуру, излишки клея убираем. Рекомендуем использовать арматуру 8-12 диаметра, периодического профиля. Пошаговое и правильное выполненное армирование стен гарантирует надежность и долговечность всей постройки.

Монтаж перемычек и армопояса

Для строительства перемычек закупаем U-образные блоки, ими строить намного проще. Процесс строительства проходит следующим образом:

- Соорудим поддерживающую конструкцию из нескольких опор и досок, необходимого размера.

- Укладываем на доски U-образные блоки.

- Во внутрь блока укладываем железный каркас из арматуры. Размер арматуры и шаг, зависит от величины проема, и от места нахождения перемычки, для несущих стен арматура будет большего диаметра.

- Заливаем бетоном. Пропорции бетонной смеси 1:3:5 — цемент: гравий: щебень. Смешиваем все составляющие вручную или бетономешалкой с добавлением воды до получения бетонной массы средней густоты — не очень жидкой и не очень густой. Блоки перед заливкой следует смочить.

Как только закончится процесс кладки стен под отметку, следует залить поверх её армопояс, для равномерного распределения будущих нагрузок.

Строительство армопояса проходит по тому же принципу что и перемычки. Но существует вариант, делать монолитный пояс на всю ширину стены из газосиликатных блоков и высотой в 200-300 мм, и желательно над балками перекрытия, если оно деревянное. Если делать ниже уровня балок, то надо сделать от внешней стороны запас на утеплитель.

Что следует знать о деформационных швах

Если для застройщика, который хочет сделать кладку самостоятельно, деформационные швы – понятие отвлеченное. Но они нужны для укрепления всего строения, повышения сроков долговечности и избегания таких проявлений как трещины.

В каких случаях устраивают швы?

Если кладка стен из газосиликатных блоков проводится с перепадами высоты.

- Изменения толщины строения.

- Между стенами (разделяется внутренняя кладка перегородок с наружными стенами).

- При отсутствии армирования.

- Соединение с другими материалами.

- Пересечение (соединение) несущих конструкций.

Как правила для уплотнения швов применяют пенополиэтилен или минвату с последующей обработкой герметиком. Для внутреннего уплотнения — паронепроницаемым, снаружи – атмосферостойким. Следует помнить, что места расположения деформационных швов определяются специалистом.

Технология кладки газосиликатных блоков не столь сложна, как может показаться на первый взгляд. Даже неофит сможет освоить её, пользуясь данной инструкцией. Единственное, чего не нужно делать – спешить и сразу приступать к процессу. Может, имеет смысл собрать денег и пригласить профессионалов, которые выполнят все работы качественно и оперативно. Ведь стоимость кладки в среднем составляет от 10$ до 15$, что в сравнении с затратами на строительство не такая уж значительная сумма. А испортить можно легко, и во что тогда «выльется» переделка? Только правильно рассчитав свои силы и возможности, можно выполнять работы, без последующей переделки.

Понравилась статья!? Тогда поделись ей со своими друзьями в социальных сетях:

Мой мир

Вконтакте

Одноклассники

Google+

Также рекомендуем почитать:

Кладка газосиликатных блоков своими руками: фото-инструкция

Вопрос о том, как выполняется кладка газосиликатных блоков, задают достаточно часто, так как этот материал очень популярен при перепланировках, а также при загородном строительстве.

Основные достоинства газосиликатных блоков: высокая прочность, отличные теплоизоляционные качества и легкий вес.

Особенности строительного материала

Популярность блоков объясняется тем, что этот материал имеет высокие показатели прочности, тепло- и звукоизоляции, небольшой вес, а кладка газосиликатных блоков своими руками выполняется быстро и просто. Еще одним преимуществом указанного материала является то, что он производится методом струнной резки, это позволяет получать точные геометрические размеры блоков, поэтому работу сделать сможет даже новичок.

Для того чтобы разобраться, как класть газосиликатные блоки, следует знать, как они изготавливаются. Для создания этого строительного материала используются такие компоненты:

Схема использования газобетона в строительстве.

- вода;

- песок;

- цемент;

- известь;

- алюминиевая пудра.

Раствор необходимо хорошо размешать, для этого используют бетономешалку, после чего заливают в формы, в которых он должен пробыть несколько часов. Это необходимо для того, чтобы произошла реакция между известью и алюминием, в процессе которой будет выделяться газ, благодаря чему в материале создастся большое количество ячеек.

После этого при помощи специальной струны блоки режут по размерам и продолжают их обработку в автоклаве, в котором температура пара достигает до 190°, а подается он под давлением до 12 бар. Химическая реакция продолжается и в автоклаве, а применение горячего пара под высоким давлением позволяет равномерно расположить ячейки по всему материалу.

Вернуться к оглавлению

Способы кладки

При решении вопроса, как класть газосиликатные блоки, есть два варианта: можно это делать на цементный раствор или на клей.

Все элементы, входящие в состав клея для блоков обладают повышенной прочностью, морозостойкостью и водостойкостью.

И клей, и цемент имеют показатели теплопроводности хуже, чем у данного строительного материала, поэтому понятно, что толщина шва должна быть минимальной. Только так можно получить максимальный эффект от использования газосиликатных блоков.

Если вы решите использовать цементный раствор, то толщина шва будет достаточно большой, она может достигать 5-6 см, а при использовании клея шов получается толщиной всего несколько миллиметров. Лучше делать кладку газосиликатных блоков на клей, так вы сможете получить более теплое здание.

Клей для выполнения кладки из газосиликатных блоков значительно дороже, чем цементный раствор, но и его расход приблизительно в 5 раз меньше. Поэтому, несмотря на то, что клей стоит дороже, для кладки газосиликатных блоков его использовать лучше и экономически выгоднее.

Но когда кладут указанный строительный материал на клей, все же нельзя отказаться от цементного раствора. Он используется для укладки первого ряда и с его помощью проводится выравнивание блоков.

Вернуться к оглавлению

Технология выполнения работ

Следует запомнить, что только второй ряд блоков укладывают на клей, а первый кладется на цементный раствор.

Если вы решили использовать газосиликатные блоки, то необходимо обязательно сделать фундамент. Поверхность фундамента покрывают пленкой или рубероидом, а для того, чтобы выполнить ее выравнивание, используют цементный раствор, песок и цемент в нем должны быть в соотношении 1:4.

Для выполнения работ понадобятся:

- дрель с миксером;

- емкость для замешивания клея;

- мастерок;

- деревянная киянка или резиновый молоток;

- уровень, угольник, линейка;

- пила, рубанок;

- инструмент для выполнения штроб;

- мягкая щетка для удаления пыли.

Перед тем как будет выполняться кладка, поверхность блока смачивают водой, это не позволит влаге быстро перейти из раствора в строительный блок. Чтобы в дальнейшем облегчить себе работу, укладке первого ряда необходимо уделить максимальное внимание. Все блоки выравниваются по горизонтали при помощи цементного раствора.

Схема армирования кладки из газобетона.

Если не получается положить последний блок целым, то его можно отрезать при помощи обычной ножовки по металлу. Этот материал отлично поддается обработке. Второй ряд кладут уже на клей и начинают именно с подрезанного блока. Чтобы дальнейшая работа была выполнена правильно, кладку делают со смещением.

Если вы все работы выполняете самостоятельно, то необходимо знать, что каждый 4 ряд блоков необходимо армировать, так вы сможете получить прочное и надежное здание. Для выполнения армирования вдоль всего ряда блоков делают штробу, в которую укладывают арматуру. Для этого достаточно использовать арматуру диаметром 8 мм, она должна полностью спрятаться в штробе, а сверху ее покрывают цементным раствором и продолжают кладку.

Вернуться к оглавлению

Особенности отделки

Пошаговая технология оштукатуривания стен из газосиликатных блоков.

При оштукатуривании такой поверхности есть отличия от работы с кирпичной или бетонной стеной. В данном случае специалисты не рекомендуют использовать штукатурку на основе цемента.

Для оштукатуривания газосиликатных стен используют специальные составы, их можно купить уже готовыми, они на основе гипса. Это объясняется тем, что данный материал имеет высокую паропроницаемость.

Если вы приобрели сухую смесь, то, чтобы правильно подготовить ее для работы, сначала засыпают раствор, а потом добавляют воду. На 1 кг сухой смеси понадобится около 200 г воды, лишняя вода ухудшит качество раствора.

Сначала стены очищают от пыли и грязи, а затем грунтуют специальным составом, после чего устанавливают армирующую сетку. Работа выполняется с использованием маяков. Штукатурка может наноситься в один или несколько слоев, если слой один, то его толщина не должна быть больше 10-12 мм, а если их несколько, то 6-8 мм каждый. Следующий слой наносят только после того, как хорошо высохнет предыдущий. После того как штукатурка высохнет, надо провести затирку стен.

Так как газосиликатные блоки имеют высокий коэффициент гигроскопичности, возводить из них стены ванной или других помещений с повышенной влажностью не рекомендуется. Если вы все-таки это сделали, то современные отделочные материалы позволят надежно защитить стены от излишней влаги.

Если вы решили оклеивать стены обоями, то придется добиться их идеального состояния, для чего используют штукатурку и шпаклевку. Если же вы будете устанавливать стеновые панели, то можно не проводить отделку стен. Для укладки керамической плитки придется предварительно оштукатурить стены.

Данный материал очень популярен как при проведении строительства новых зданий, так и при выполнении перепланировок в квартире или доме. Он дешевле, чем кирпич, а выполнить кладку таких блоков сможет даже новичок.

Стены из газосиликатных блоков своими руками

Газосиликатные блоки в силу своей универсальности оптимально подходят для строительства малоэтажных объектов в частном строительстве. Основное преимущество этого стройматериала – маленький вес газоблоков при больших размерах, что позволяет увеличить скорость возведения стен и закладки облегченного фундамента. Большие габариты изделий – это также минимальное количество «мостиков холода» в стенах. Самостоятельная кладка стен из газоблоков не требует профессиональных умений и опыта – достаточно уметь владеть простейшими строительными инструментами.

Работа с газосиликатными блоками

Пористая структура изделий из газосиликата заставляет учитывать ее свойства при работе с газобетонными блоками, чтобы не допустить отклонений от технологии строительства и обеспечить проектную долговечность и надежность строения. Наличие воздушных пор обеспечивает несложную доставку изделий на стройплощадку и непосредственно на место кладки, а также быстрое наращивание высоты стен за счет больших размеров изделий и системы «гребень-паз», которая автоматически выравнивает ряды относительно друг друга.

Пазогребневая системаНо из-за маленького веса пористого блока он оказывает маленькое давление на строительный раствор, создавая некачественное сцепление между смесью и кирпичом. Поэтому использование цементно-песчаного раствора рекомендуется максимально ограничить, и работать со специальным строительным клеем, толщина шва которого минимальная при высокой сцепляемости с любой поверхностью.

В индивидуальном строительстве преимущественно ценятся такие характеристики газобетона, как размер изделий и плотность стройматериала. Применение клеевого состава в сочетании с большими размерами изделий и малым количеством клеевых швов не позволяет образовываться «мостикам холода», которые неизбежно появятся при работе с цементом.

Укладка газобетонных кирпичейСвойства теплоизоляции – еще одно несомненное достоинство газосиликатных кирпичей. Воздух в порах блоков плохо пропускает через себя тепло, и оно остается внутри помещений, а холодный воздух не проникает в дом снаружи. Поэтому дополнительного утепления для здания не понадобится, за исключением утепления фундамента и кровли.

Гидроизоляционные характеристики у газобетона недостаточно высокие для того, чтобы обойтись без слоев гидроизоляции, поэтому защита от влаги необходима не только фундаменту и кровле, но и стенам, как внутри, так и снаружи. Обычно это слой штукатурки с предварительным пропитыванием битумом, грунтовкой и другими влагозащитными средствами. При этом толщина стены не имеет значения, так как влага будет проникать на всю ширину блоков.

Гидроизоляция стен из газобетонаСамостоятельная кладка из стен из газосиликатных блоков по стоимости выйдет гораздо дешевле, чем строительные работы с традиционными материалами – кирпичом, бетоном или деревом. Цена определяется дешевизной природных компонентов для производства газосиликата, дешевыми производственными технологиями, невысокой стоимостью транспортировки больших объемов стройматериала с маленьким весом. Использование обычных инструментов без привлечения автоматизации и спецтехники, а также высокая скорость кладки делает работы недорогими.

Резка газоблоковИспользование газоблоков – это кладка из блоков газосиликатных блоков не только в частном секторе, но и в промышленных масштабах, ограничиваемая только этажностью сооружений. Оптимально подобранные размеры блоков, кратные размерам стандартного кирпича, позволяют в короткие сроки завершить ремонтно-строительные работы в любом объеме. К тому же, можно заказать у производителя блоки нестандартных размеров, что ускорит кладку или обеспечит скорейшее строительство геометрически сложных архитектурных объектов.

Поверхность стен из газосиликата получается почти идеально ровной, поэтому экономия от минимизации отделочных работ налицо.

Подготовка фундамента перед кладкой стен

Перед тем, как начнется кладка газосиликатного блока, необходимо водным уровнем проконтролировать горизонтальность поверхности фундамента – от этого зависит ровность кладки первого и последующих рядов газосиликатных кирпичей. Если перепад по краям стены равняется 10-20 мм, фундамент следует выровнять слоем цементно-песчаного раствора. Дальнейшая кладка блоков с системой «паз-гребень» будет намного упрощена, если первый ряд уложить идеально ровно по горизонтали. Также необходимо проверить углы периметра – они должны быть 900. Контроль проводится измерением диагоналей периметра дома.

Фундамент для дома из газосиликатаЧтобы дождевая или снеговая вода не подтекала под фундамент, необходимо газоблочную стену выкладывать так, чтобы она на 1-2 см выступала на края фундаментной плиты. Так влага будет стекать сразу на отмостку и попадать в дренаж. Именно поэтому следует между стеной и основанием дома обустроить два-три слоя гидроизоляции из рубероида, чтобы стены не увлажнялись и не плесневели. При принятии решения и обустройстве гидроизоляции толщина стен из газосиликатных блоков не имеет значения – стены любой толщины необходимо защищать от влаги.

Варианты кладки стен

Стены из газосиликатных блоков возводятся на цементно-песчаном растворе, и на специальном строительном клее, который готовится из сухой смеси путем добавления обычной воды. Исследования показали, что в толстом слое раствора «мостики холода» появляются намного чаще, поэтому связка и кладка газосиликатного блока должна делаться как можно менее тонким слоем связующего состава. Это возможно только при использовании клея. Раствор на цементе дает слой средней толщиной 9-12 мм, а слой строительного клея – 3-5 мм, поэтому цементный раствор применяют только для укладки первого ряда газоблоков для связки стены и фундамента. Дальнейшую кладку рекомендуется выполнять на клею, а если используются пазогребневые блоки, то цементный раствор использовать просто невозможно из-за точной подгонки элементов – паза и гребня друг к другу – раствор не поместится в пространство между ними.

Защита от влагиСтены из газосиликата возводятся с одновременным формированием как можно более тонкого слоя связующего раствора. И цементно-песчаный, и клеевой раствор можно приготовить самостоятельно.

- Песчано-цементный раствор готовится традиционно, в пропорциях 1:3 (цемент – песок). При зимнем строительстве дома обычный раствор нельзя использовать, так как при отрицательных температурах прочность состава нарушается образованием льда.

- Клей готовится на основе портландцемента, в который добавляют минеральные добавки и полимеры. За счет мелкодисперсного состава клея слой раствора получается очень тонким, и в нем не появляются «мостики холода». Но первый ряд блоков нужно укладывать только на цементный раствор, и зимой для обогрева места кладки применяют несколько методов, в том числе тепловые пушки, шатры и местный обогрев.

Но и стандартный клеевой состав в чистом виде зимой использовать нельзя. Для отрицательных температур производятся специальные противоморозные добавки, с которыми клей успешно застывает на холоде быстрее.

Клей строительный для газосиликатаИнструменты и оборудование для строительства дома из газосиликатных блоков

Правильная и точная геометрия блоков, небольшой вес газосиликата, упрощенная кладка за счет пазогребневой системы позволяют обойтись без спецтехники и многочисленной бригады строителей. Для самостоятельного строительства потребуется такой инструмент:

- Дрель, шлифмашина или электролобзик – подгонять некоторые размеры блоков для геометрически сложных архитектурных конструкций;

- Уровень, мастерки разной формы и шпателя разной ширины, в том числе и зубчатые;

- Резиновая или деревянная киянка;

- Резервуар для замешивания раствора;

- Рубероид, битум, мембранные материалы, армирующая сетка.

Как укладывать газосиликатные блоки

- Первый шаг – гидроизоляция фундамента и пористых газоблоков. Рубероид нужно нарезать по ширине фундамента и настелить два-три в два слоя на чистую и ровную поверхность основания;

- Далее выкладываются углы будущих стен. Газоблок устанавливается на фундамент вертикально, положение контролируется уровнем и корректируется киянкой;

- Между образованными углами нужно натянуть шнур, по которому будут выравниваться остальные блоки и ряды;

- Для укладки первого ряда применяют цементно-песчаный раствор минимально возможной толщины. Раствор наносится на нижнюю и боковые стороны блока и фундамента зубчатым шпателем подходящей ширины. Основная задача цементного раствора – выровнять первый ряд, поэтому допускается поднимать толщину слоя до 20-25 мм;

- После схватывания раствора под первым рядом (1-2 часа) можно начинать кладку второго и последующих рядов. Последний газоблок подгоняется в размер с помощью болгарки, ножовки по дереву или лобзика. Междурядная связка осуществляется сдвигом блоков влево-вправо на 10-12 см. Следующий ряд укладывается после выведения угловых кирпичей и выравнивания поверхности предыдущего ряда его шлифованием.

- Клей на следующих рядах накладывается сплошным слоем при помощи подходящего мастерка на поверхность нижнего ряда и на бока блоков, разравнивать клей нужно зубчатым шпателем до получения толщины 1–5 мм. Выдавившийся клей нужно убирать после полного его высыхания на стене;

- При формировании перемычек для окон и дверей используются бетонные или металлические плиты, профиля или швеллера;

- Каждый третий-четвертый ряд необходимо армировать стержнями Ø 10-14 мм или армирующей сеткой из стеклопластика, чтобы не увеличивать толщину растворного шва. При армировании прутьями в блоках прокладываются штробы, и в них укладываются стержни на расстоянии не менее 5 см от краев стены;

Особенности зимнего строительства

При строительстве малоэтажного частного дома из газосиликатных блоков уличная температура не имеет особого значения – она важна для клея и цементного раствора. При отрицательной температуре адгезия растворов ухудшается, и прочность стен заметно теряет в качестве. Если строительство запланировано как непрерывное, то для зимней кладки газоблоков практикуются следующие отработанные и эффективные приемы:

- Синтетические добавки, обеспечивающие стопроцентное схватывание и отвердение клея при температуре на улице до -350С;

- Обогрев места кладки – тепловая пушка, электрические обогреватели, подогрев электродами или кабелем, электрическими матами или оборудованием локального шатра, и т.д. Важно, чтобы место кладки с клеевым раствором было теплым или имело температуру хотя бы 00С. Чаще всего эти способы комбинируют или применяют кратковременное локальное прогревание места укладки блока.

Блоки из газосиликата – это строительный материал, который превосходно объединяет в себе высокие технико-эксплуатационные характеристики и доступную цену. Актуальные ГОСТ и СНиП позволяют строить дома из газосиликатных блоков высотой до 5-7 этажей. Небольшой вес изделий и простая укладка позволяет построить дом своими руками и без задействования спецтехники, что заметно сэкономит семейный бюджет. Строителю остается только соблюдать технологию строительства, и в результате он получит теплый, надежный и качественный дом.