Все фото из статьи

Иногда при проведении строительных и других работ с использованием древесины требуется сделать элементы длиннее или шире, а как это правильно делается, знают очень немногие. Именно поэтому мы рассмотрим, как провести сращивание доски самостоятельно и какие способы и методики существуют. Важно выбрать вариант, который лучше всего подойдет в той или иной ситуации и потребует минимальных затрат времени и средств.

На фото: соединение в микрошип широко используется производителями различных изделий из древесины

Основные требования к рабочему процессу

Прежде чем мы начнем рассматривать конкретные варианты проведения работ, необходимо разобраться в том, соблюдение каких факторов гарантирует получение того результата, который и ожидается:

| Качество материала | Тут все просто: невозможно сделать из некачественного дерева прочные конструкции, особенно это касается мест соединения, если на них будут сучки, повреждения древоточцами, плесенью и другие проблемы, то ни о какой надежности и долговечности не может быть и речи. Подбирайте самые лучшие элементы, чтобы не тратить силы и средства попусту |

| Влажность | Еще один наиважнейший параметр, который всегда следует учитывать. Для работы походят только сухие элементы, так как повышенная влажность, во-первых, снижает прочность, во-вторых, уменьшает адгезию клеевого состава при его использовании, а в-третьих, после окончания работ никто не даст гарантию, что через неделю или месяц конструкцию не поведет или она не потрескается |

| Нагрузки на соединения | Именно от этого показателя во многом зависит выбор того или иного варианта соединения, чем больше нагрузка, тем выше требования к качеству сопряжения и тем сложнее процесс. Поэтому заранее решите, какой вариант будет использоваться, чтобы гарантированно обеспечить высокий результат |

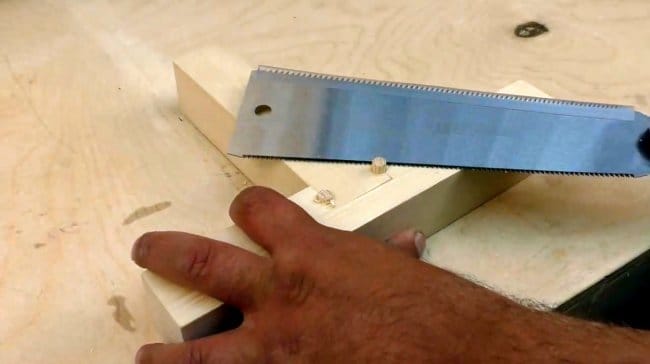

| Использование качественного инструмента | От этого также зависит очень многое, особенно когда дело касается сложных вариантов, когда соединение вырезается специальными приспособлениями. Они должны обеспечивать максимальное качество резки и максимальную точность стыковки, так как от этого во многом зависит надежность |

Важно!

Помните одно простое правило, которое всегда используют специалисты: для получения наилучшего результата нужно, чтобы параметры соединяемых элементов были аналогичными, проще говоря, должна использоваться одна порода древесины.

Простейшим примером конструкций, где используется сращивание по ширине, является шпунтованная половая доска

Варианты проведения работ

Все мероприятия подобного рода можно разделить на две большие группы – сплачивание досок по ширине и по длине, мы рассмотрим их отдельно и расскажем, какие методики наиболее популярны и как их правильно реализовывать.

Соединение по ширине

Конечно, простейшим решением будет щитовой вариант сращивания, поэтому мы начнем именно с него, вначале представим схему основных вариантов, а ниже опишем их подробно:

Это основные типы проведения работ, если можно использовать щитовой вариант соединения

- Первый способ предполагает вырезание с помощью фрезерного станка полости, которая имеет трапециевидную форму и позволяет использовать шпонку в качестве фиксатора. Плюсом этого решения можно назвать надежность, а минусом – необходимость в фрезерном станке или наличие ручного фрезера для проведения работ, ручным инструментом здесь не обойдешься;

- Сплачивание с использованием торцевого бруска, который соединяется с торцами доски методом паз-гребень, используется для элементов небольшой длины, так как данный вариант обеспечивает высокую надежность именно небольших конструкций. Для работы опять же понадобится фрезер для деревянных изделий. С его помощью она будет проведена быстро и качественно;

- Можно сделать вырез по торцу, подогнать под него рейку и посадить ее на столярный клей, это также довольно интересный вариант, который подходит для конструкций небольшого размера;

- Последние два варианта предполагают приклеивание треугольной рейки, только одна из них врезается в торец, а второй вариант предполагает зарезку торца под углом, нужно выбрать то, что лучше подойдет в той или иной ситуации.

Но если требуется соединить доску более надежно, то подойдет один из следующих методов:

Такие варианты зарекомендовали себя лучше всего

- Первый вариант называется соединение на гладкую фугу, при его выполнении требуется очень тщательная шлифовка торцов для плотного прилегания, после чего они смазываются клеем и соединяются под прессом или с помощью специальных стяжек. Такое решение подойдет в случаях, когда высокая несущая способность не нужна;

Соединение на гладкую фугу часто применяется при изготовлении мебельного щита

- Второе решение – сращивание в четверть, для этого на торцах выбираются пазы примерно на половину толщины, этот вариант более трудоемкий, зато его надежность заметно выше, чем у предыдущего, инструкция по проведению работ проста: выбираются пазы с помощью фрезера, после чего торцы смазываются клеем, и конструкция плотно сжимается до высыхания состава;

Вот так выглядит соединение на схеме

- Можно вырезать пазы с обеих сторон, а внутрь вставить рейку, которая опять же смазывается клеем для надежности. Такое решение неплохо зарекомендовало себя на элементах большой толщины, так как в таком случае толщина деревянной рейки будет значительной, следовательно, она сможет выдержать даже большие нагрузки без особых проблем. Важна точная подгонка всех элементов, поэтому для работы используется фрезерное оборудование;

Пример шпоночного соединения

- Соединение шип-паз хорошо знакомо многим по доске пола и отделочным материалам из древесины, тут важно правильно вырезать соединение, чтобы элементы совмещались максимально точно и плотно, отдельным вариантом является треугольный шип-паз, он отличается тем, что один торец делается в форме угла, а второй имеет углубление по форме выступа;

- Последний из рассматриваемых вариантов – ласточкин хвост, этот вид предполагает наличие паза, расширяющегося в глубину, в силу этой особенности доски вставляются с торца и задвигаются как по салазкам, их невозможно разъединить, не приложив значительное усилие, что также немаловажно.

Соединение по длине

Сращивание досок по длине также используется при проведении работ весьма часто, поэтому данному аспекту мы также уделим самое пристальное внимание.

Варианты следующие:

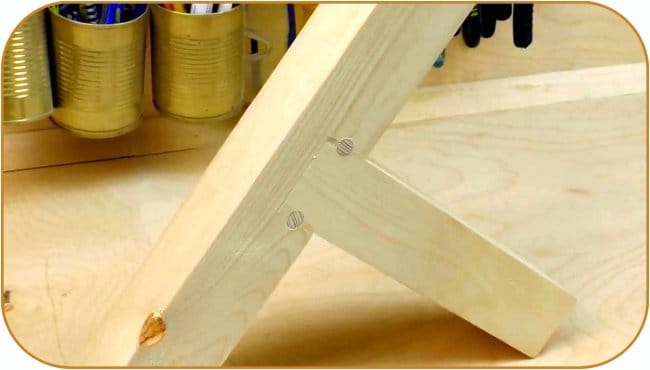

- Самый простой – крепление внахлест, когда концы заводятся друг на друга и скручиваются саморезами, сбиваются гвоздями или скручиваются болтами. Конструкция не очень привлекательна, зато ее можно сделать своими руками за считанные минуты;

Самый быстрый вариант проведения работ

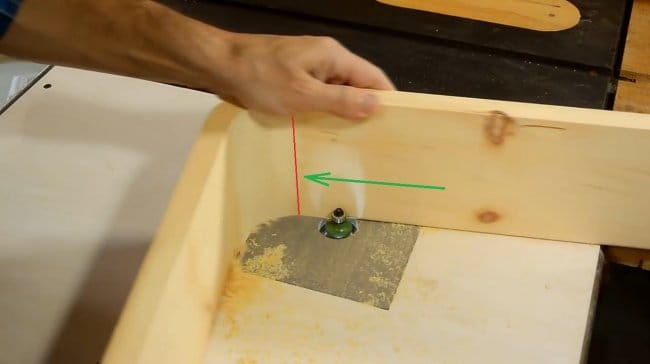

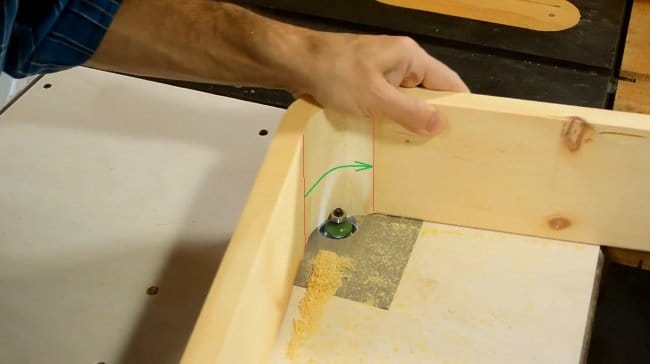

- Второе решение – соединение в так называемый минишип, это очень прочный и надежный вариант, но для проведения работ вам понадобится специальная фреза, цена которой велика, поэтому такой способ выбирают те, кому приходится сращивать элементы часто;

С помощью такой фрезы соединения делаются очень быстро

- Если элементы соединяются по длине не в один, а в два и более слоя, то можно использовать вариант впритык, такое соединение досок по длине хорошо подходит для многослойных систем, на рисунке оно под буквой А;

Некоторые способы соединения по длине

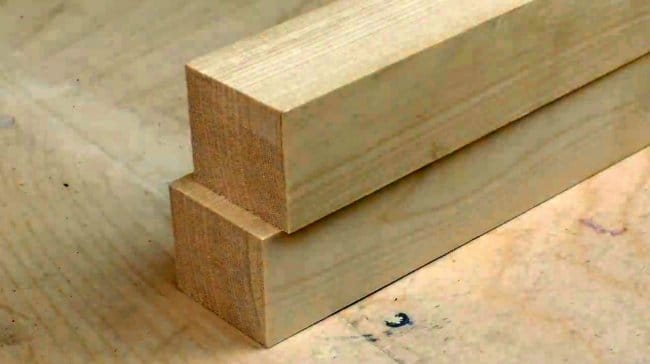

- Часто используется традиционный вариант паз-гребень, тут важно обеспечить оптимальную конфигурацию соединения, так ширина паза и соответственно шпунта не должна составлять больше третьей части общей толщины доски, важно делать нарезку очень точно, чтобы элементы совпадали идеально, это значительно увеличит прочность соединения;

Важно!

При работе чаще всего используется фрезер, но фрезы могут иметь разную конфигурацию, следует следить за состоянием их режущих кромок и своевременно точить их или заменять, так как от чистоты обработки во многом зависит качество соединения.

- Можно применять вариант зарезки под углом, он хорошо подходит там, где особая прочность не требуется, а нужно хорошо соединить между собой элементы, которые могут использоваться для отделки и т.д.;

- Треугольный шип-паз во многом напоминает обычный, различается лишь конфигурация торцов. Тут также важно, чтобы элементы идеально совмещались между собой, так как это обеспечит и аккуратность сопряжения, и его максимальную надежность;

- Соединение в четверть отличается простотой – делаются вырезы на половину толщины, длина выступов не должна сильно превышать толщину, элементы смазываются клеем и сжимаются до высыхания состава, это стандартная процедура практически для всех вариантов;

- Последний вид – шпоночное сплачивание, оно не отличается от вышеописанного варианта при проведении работ по ширине, требования те же.

Вывод

Правильно и надежно соединить доску, значит обеспечить ее максимальную прочность, важно выполнять все рекомендации и использовать только качественные материалы. Видео в этой статье покажет некоторые варианты проведения работ наглядно, а если у вас есть вопросы или дополнение – отписывайтесь в комментариях.

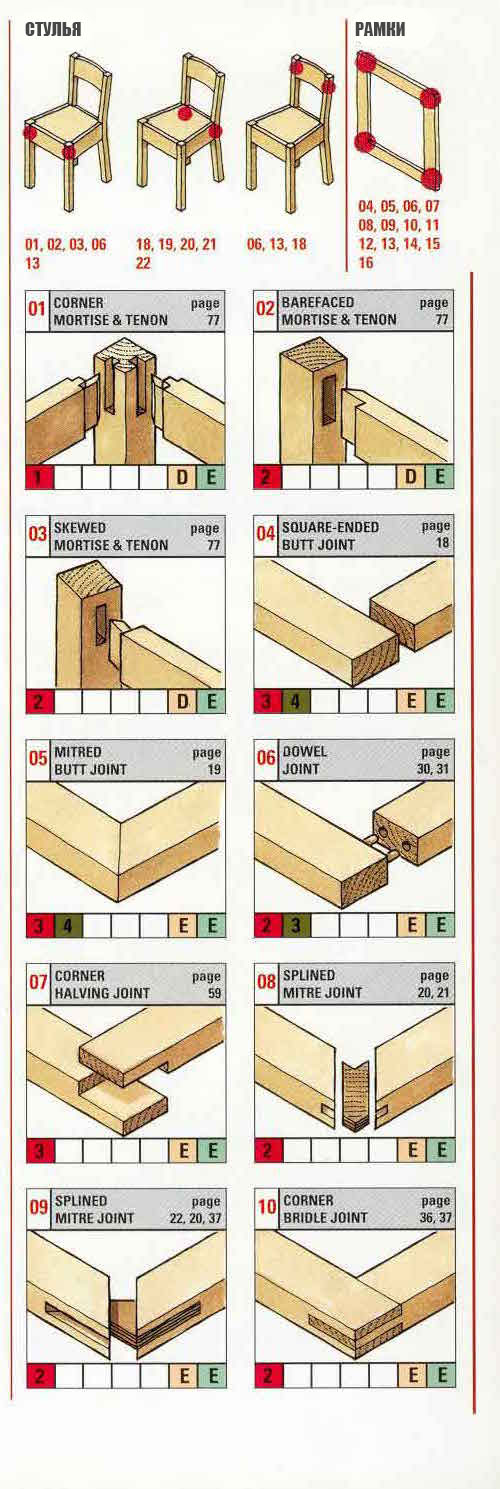

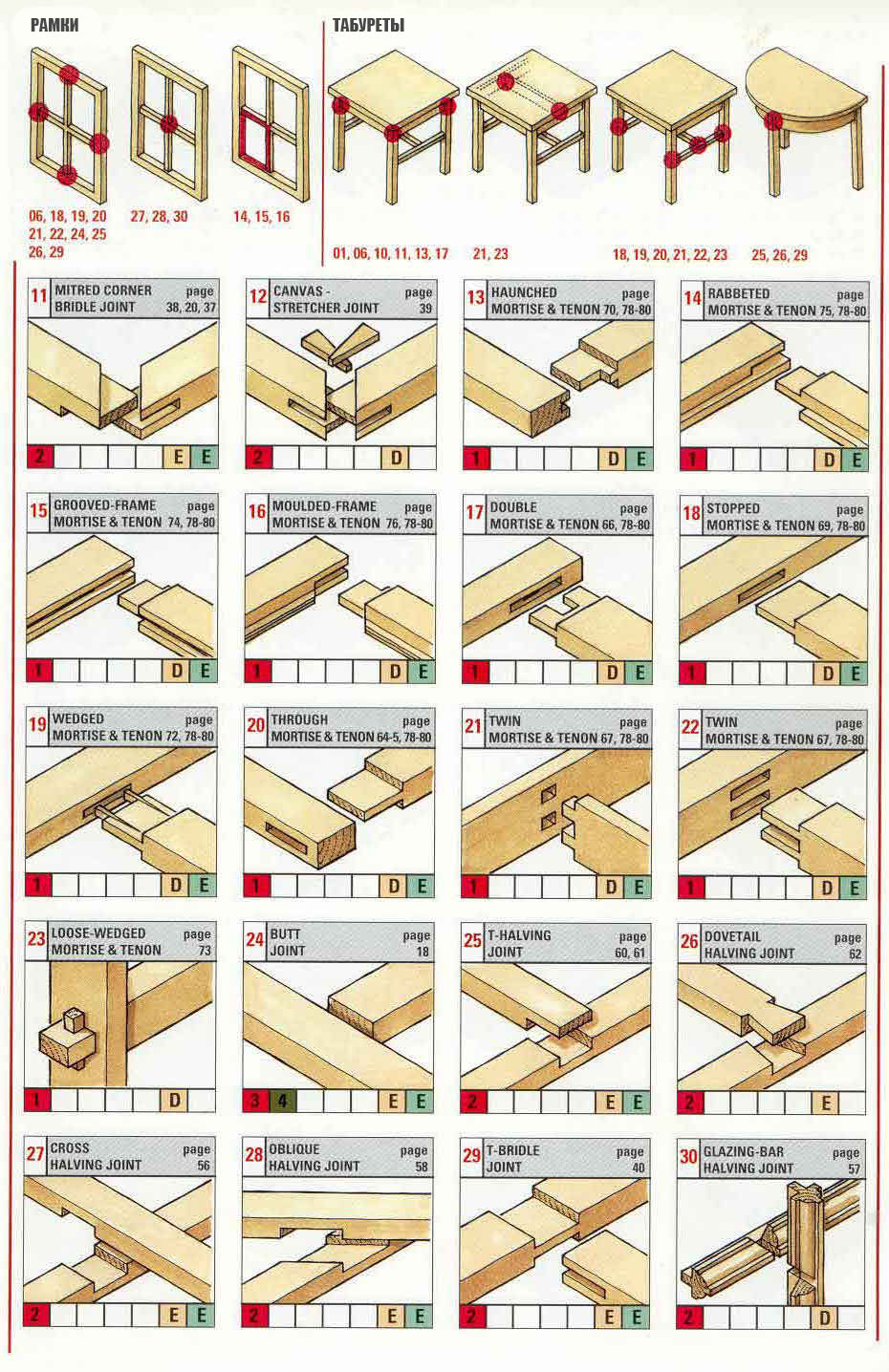

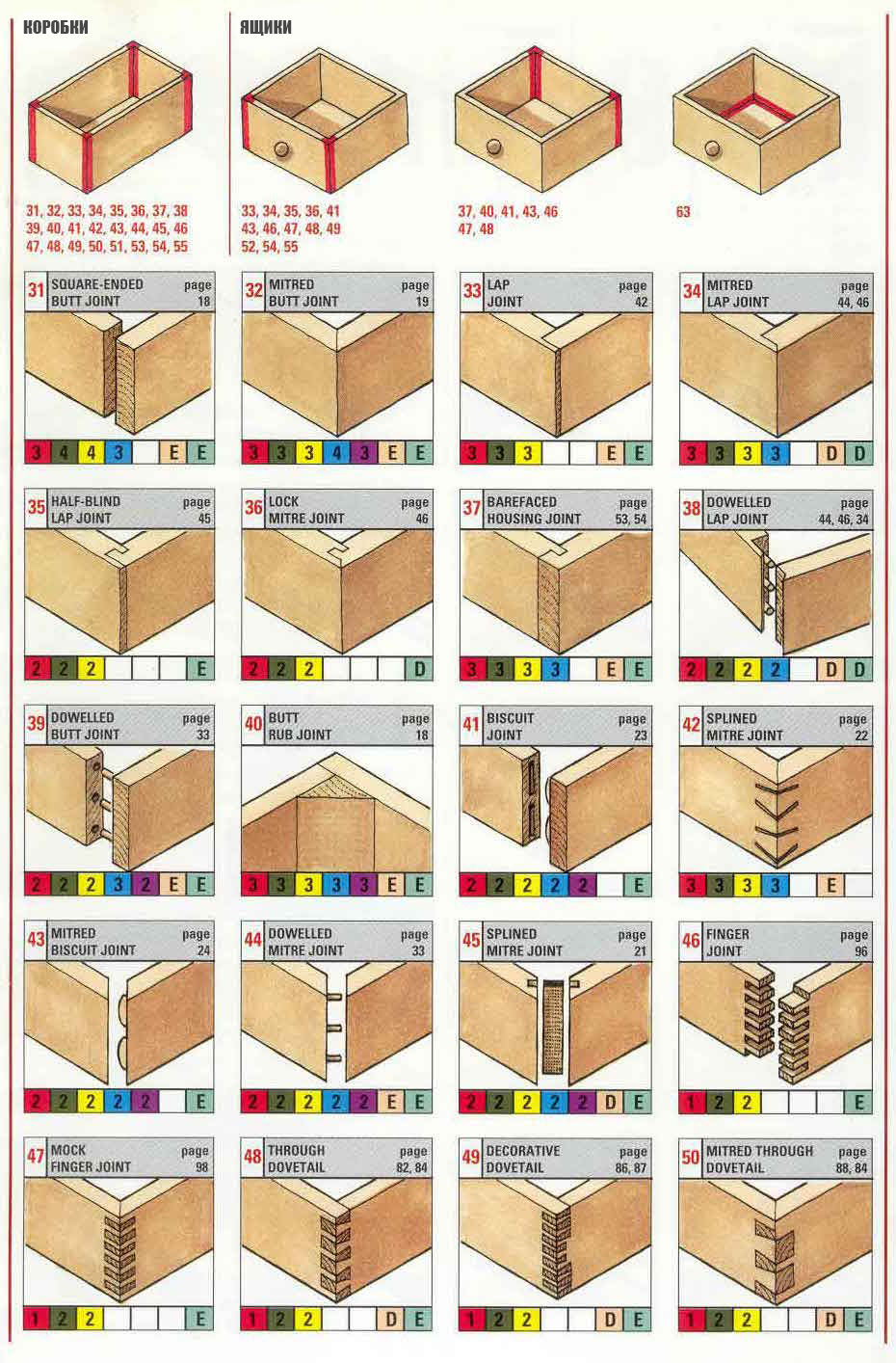

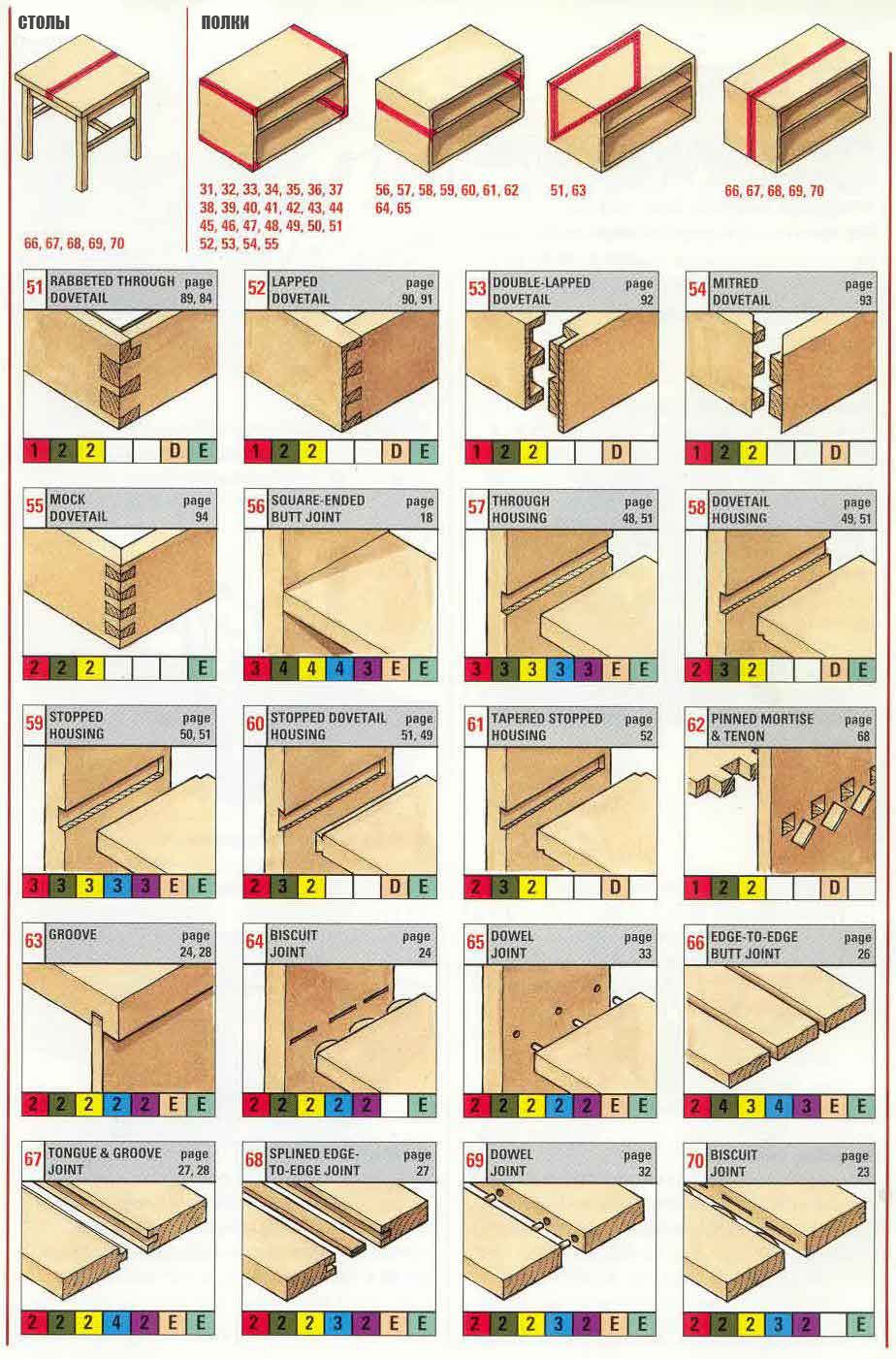

70 Простых способов соединения деревянных деталей

от Aleksey | Поделки Советы Декор Мастерская Мебель Дешево Аксессуары | Пятница, 06 апреля 2018

| Нажмите «Нравится», чтобы читать Make-Self.net в Facebook |

Начинающим и продвинутым домашним мастерам будет полезно узнать о различных методах соединения деревянных деталей. Этой теме мы посвящаем краткий ликбез, в котором будут описаны основные виды столярных соединений, которые можно сделать как с помощью ручных инструментов, так и станков.

Если вы хотите узнать больше о соединениях, которые вы можете использовать для достижения своих целей, то эта статья именно для вас. Статья также познакомит вас с альтернативными способами соединений и различными материалами.

Читайте также: 15+ Хитростей при работе с деревом

Для каждого типа у вас будет на выбор 10 различных способов соединений, вы сможете выбрать какое соединение наилучшим образом удовлетворит ваши потребности, учитывая какие инструменты и материалы у вас имеются. Приведенные ниже соединения можно будет использовать не только в изготовлении мебели.

Каждая иллюстрация включает в себя несколько параметров:

- Цветовой код в правом нижнем углу указывает каким способом можно сделать данное соединение — с помощью ручного инструмента или станка, а также — сложность при изготовлении.

- Цветовой код в нижнем левом углу указывает с какого материала изготовлено соединение.

- Цифры в летом нижнем углу указывают на надежность соединения.

Все параметры подробно описаны в диаграмме ниже. Если у вас возникнут вопросы, задавайте их в комментариях…

СВЕЖИЕ СТАТЬИ

ПОПУЛЯРНЫЕ СТАТЬИ

Надежное столярное радиусное соединение

Здравствуйте, уважаемые читатели и самоделкины!При изготовлении разнообразных деревянных конструкций всегда возникает задача соединения деталей между собой.

Конечно, эти вопросы легко решаются применением широкого спектра скобяных изделий.

В данной статье Матиас, автор YouTube канала «Matthias Wandel», расскажет Вам о том, как можно реализовать радиусное соединение двух элементов деревянной конструкции.

Материалы.

— Сосновые доски

— Клей ПВА

— Наждачная бумага.

Инструменты, использованные автором.

— Циркулярная пила, каретка

— Струбцины

— Ленточный шлифовальный станок, фуганок

— Ленточная пила

— Фрезерный станок

— Радиусная фреза с упорным подшипником

— Карандаш, линейка, угольник, циркуль, киянка.

Процесс изготовления.

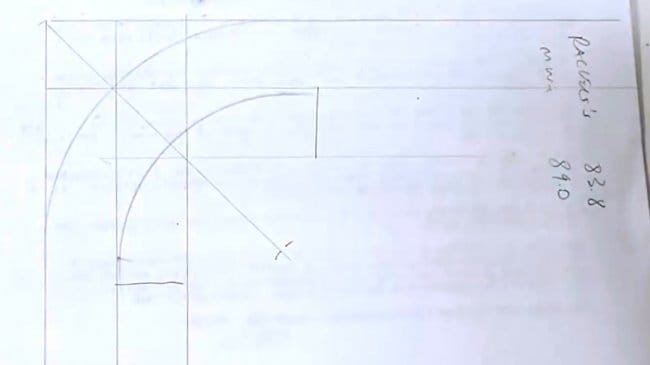

Итак, у автора появилась необходимость сделать бортик для своего рабочего стола по той причине, что у него растет маленький ребенок, и постоянно тянет все предметы со столов. Автор уже предусмотрительно закруглил углы столешницы для снижения вероятности получения травм ребенком.

При всем этом и сама конструкция бортика должна иметь закругленные внешние углы.

Конечно, можно соединить две доски между собой, склеив их, и стянув саморезами. Но прочность такого соединения будет очень низкой, да и радиус закругления окажется совсем небольшим.

Для реализации надежного соединения, мастер решает усилить его при помощи двух дополнительных брусков.

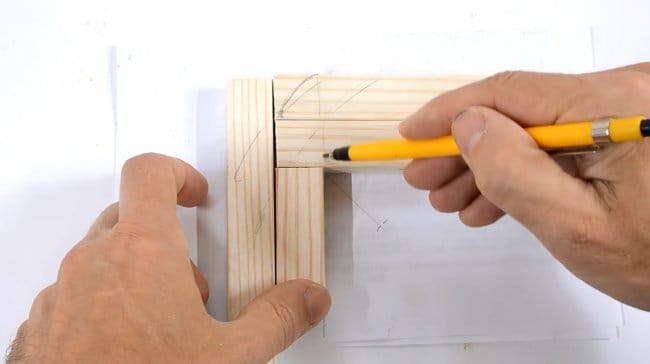

Два бруска, равные ширине досок, приклеиваются к ним следующим образом.

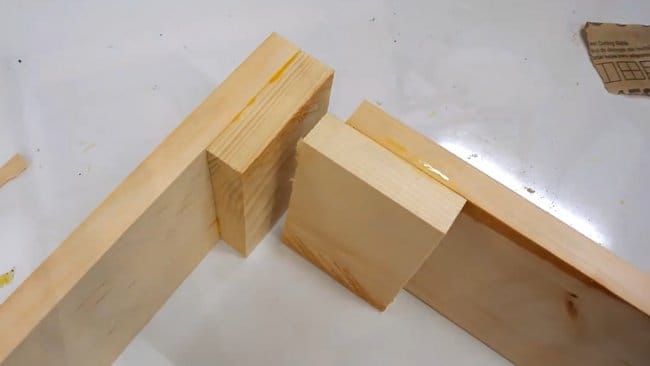

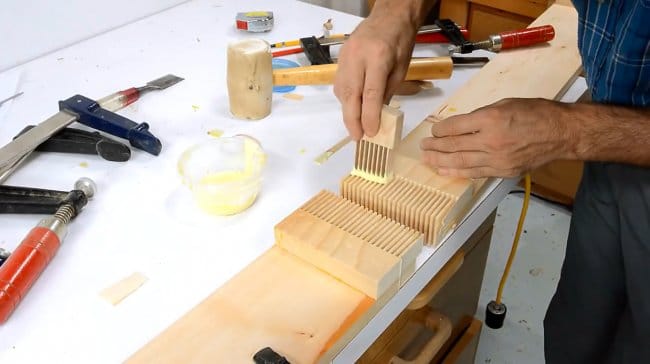

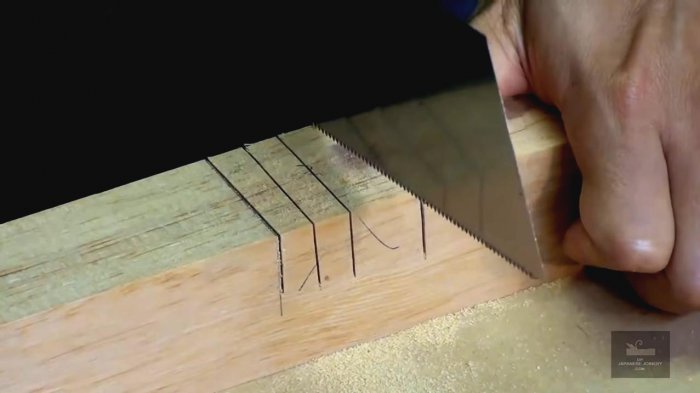

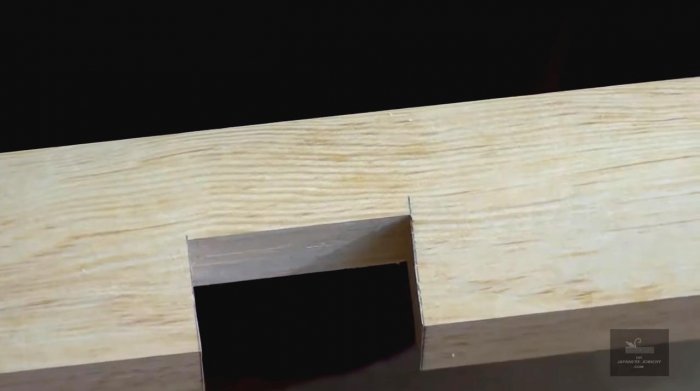

Далее, используя циркулярную пилу с кареткой, мастер формирует на торцах досок вот такие гребенки, где ширина шипов равна пазам.

Для удобства нанесения клея внутри прорезей, автор сделал специальный «гребешок», шипы которого меньше ширины пазов.

Обе заготовки соединяются между собой, верхнюю деталь легче вставить в пазы, слегка раскачивая ее в поперечном направлении.

Подгонка пазов и шипов оказалась весьма плотной, и даже киянкой загнать деталь на место не получилось.

А вот вдавить струбциной получается отлично.

После фиксации обеих деталей струбцинами в двух направлениях, мастер выставляет угол в 90 градусов между ними.

Точно таким же способом соединяются детали на второй стороне бортика.

Итак, после высыхания клея, получилась вот такая заготовка.

При помощи циркуля размечаются внешний и внутренний радиусы будущего изгиба.

Сначала мастер срезает излишки материала на ленточной пиле с наружной стороны углов.

Та же операция повторяется и на внутренних стенках.

Затем выполняется шлифовка поверхностей на ленточном шлифовальном станке.

Торцы изделия мастер выравнивает на фуганке.

Остается операция по закруглению граней радиусной фрезой. Фрезеровка сначала ведется до начала линии изгиба.

Во избежание формирования сколов, мастер фрезерует край изгиба в обратном направлении.

Затем направление фрезеровки возобновляется.

Все поверхности деталей шлифуются мелкозернистой наждачной бумагой вручную, и покрываются слоем акрилатного лака.

В итоге места соединений выглядят наподобие среза фанерного листа.

Конечно же, такое соединение может быть сделано практически под любым углом.

Остается прикрутить готовый бортик к столешнице саморезами с нижней стороны.

Благодарю Матиаса за мастер-класс по выполнению простого, но надежного радиусного соединения!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

В данной статье автор YouTube канала «Генератор Идей» расскажет Вам про один необычный способ столярного соединения, не требующий клея.

Этот вид соединения с легкостью можно выполнить при помощи ручных инструментов.

Материалы.

— Сосновый брус

— Наждачная бумага, клей ПВА.

Инструменты, использованные автором.

— Торцовочная пила

— Шуруповерт

— Сверла по дереву с винтовой головкой

— Аккумуляторная сабельная пила

— Орбитальная шлифовальная машинка

— Японская пила

— Тиски, карандаш, ножовка, киянка, молоток, лерка.

Процесс изготовления.

В качестве соединяемых элементов послужат два сосновых бруса 60X60 мм.

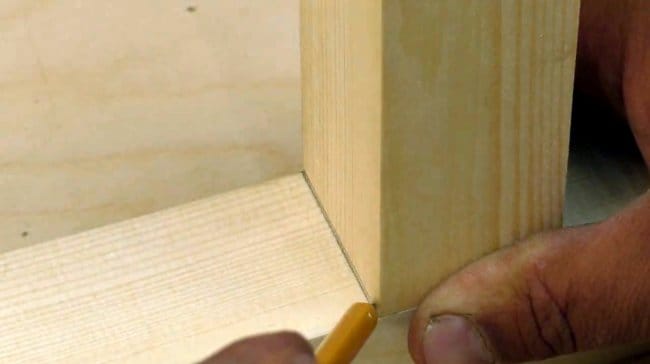

Торец присоединяемого бруса должен быть срезан под углом 90 градусов. Он прикладывается ко второму брусу, и на нем отмечаются края.

Используя торцовочную пилу мастер делает выборку лишней древесины на половину толщины бруса (30 мм) за несколько проходов. Конечно же, можно сделать надрезы по разметке обычной ножовкой, и сколоть излишек.

Нижнюю часть паза после вырезания следует выровнять. Для этого можно воспользоваться стамеской. Однако у автора имеется вот такая самодельная шлифовальная насадка для сабельной пилы.

Первая деталь должна весьма плотно заходить в готовый паз, автор забивает ее киянкой.

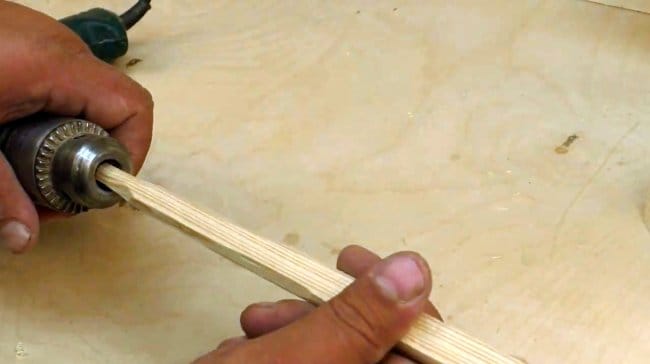

Теперь, закруглив один конец рейки, он фиксирует ее в патроне дрели.

Для получения длинного шканта, автор зажимает лерку в тисках, и прогоняет через нее рейку.

Полученная заготовка разрезается на части длиной 55-60 мм. Концы шкантов слегка закругляются на наждачной бумаге.

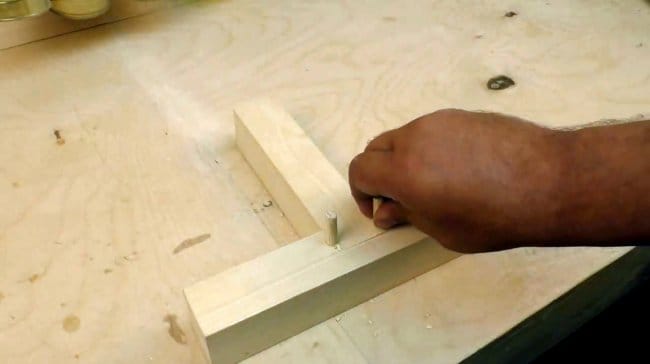

Посередине стыков двух деталей, используя сверло по дереву, делаются два сквозных отверстия.

В полученные отверстия забиваются шканты.

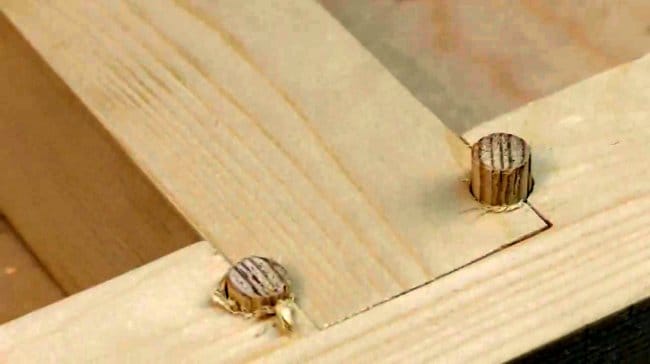

Излишки шкантов, выступающие над поверхностью, срезаются японской пилой.

Место среза можно дополнительно отшлифовать орбитальной машинкой.

В итоге получилось вот такое соединение. Конечно же, его можно усилить при помощи клея.

Благодарю автора за интересную разновидность столярного соединения.

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source) Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Поперечное соединение вполдерева

Соединение бруса или досок крест-на-крест — вполдерева одно из самых действенных и распространенных в плотницкой среде. Где только его не применяют: на кровельных работах, в производстве мебели и декоративных предметов из массива и т.д. Рассмотрим сегодня как его сделать надежным и прочным.Основным принципом этого соединения является жесткость посадки элементов таким образом, чтобы противодействовать их выдергиванию и выламыванию. Благодаря этому, например, рассчитываются допустимые нагрузки на сборный элемент кровли. Точность соединения обеспечивает его целостность и долговечность, даже при отсутствии дополнительных скрепляющих элементов – клеев, нагелей, гвоздей или саморезов. У японцев даже существует такое искусство – «Kigoroshi», смысл которого заключается в том, чтобы сделать соединение (не только крестовое) максимально точным и аккуратным.

Инструменты

- Пасовочная ножовка;

- Столярный угольник;

- Несколько стамесок разной ширины;

- Молоток с металлическим бойком.

Как сделать поперечное соединение вполдерева

Допустим, нам нужно сделать крестовину для елки, манекена, или для какого-нибудь предмета интерьера. Берем для этого два деревянных бруска, сечением 4-5 см. Обрезаем их по длине около 30-50 см. Для таких изделий подойдут нетвердые породы древесины, например, сосна, тополь или ольха, которые легче всего обрабатываются.

Находим середину первого бруска, и размечаем от нее габариты ширины второго. Для разметки поперечных линий используем столярный угольник с ограничительным бортиком.

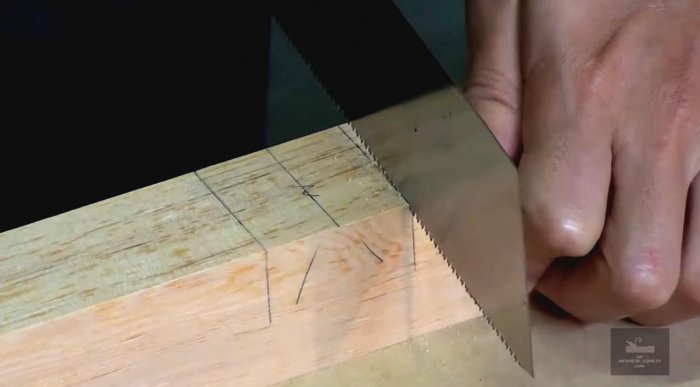

Пасовочной ножовкой по краям разметки делаем пропилы до середины толщины бруска. Еще несколько пропилов добавляем для более легкого срабатывания массива. То же самое надо сделать и на втором бруске, только в зеркальном отображении.

В качестве режущего инструмента здесь используются стамески, причем различной ширины. Более узкими можно срезать основную часть, произведя грубую очистку поверхности. А вот более широкой стамеской почистить начисто плоскость среза. Для рубки удобно использовать киянку с резиновым или деревянным бойком.

Не стоит срабатывать сразу всю толщину массива. Начните делать срезы сначала с одной стороны, а затем с противоположной. Таким образом вы избежите непредвиденных сколов и растрескивания, которые испортят вид и целостность соединения.

По завершению работы стамесками, угольником или линейкой проверьте ровность плоскостей и боковых граней соединения на обоих брусках, и, при необходимости, подберите заусенцы с кромок заготовок.

А теперь настало время самому главному нюансу техники Кигороши. Оставшиеся не прорезанными части брусков в месте соединения крестовины, необходимо слегка примять молотком с металлическим бойком. Суть метода в том, чтобы смять слегка древесину, но не допустить при этом ее растрескивания. Сделать это надо с обеих сторон наших брусков.

Сажаем бруски на место их соединения, плотно прижимая рукой. Если проушина не прослаблена, сделать это вручную будет довольно сложно. Тем же молотком прибиваем аккуратно сверху место соединения через деревянную прокладку-дощечку.

Плотно посаженые крест-на-крест бруски достаточно прочно и надежно держатся без клея или нагелей. Да и выглядит такое соединение очень эстетично и аккуратно. Кстати, японцы советуют перед непосредственным скреплением крестовины, смочить прижатые молотком грани бруска водой. Влага заставит волокна древесины разбухнуть и вернуться в их исходное положение, а значит сделать соединение еще плотнее и крепче. А после высыхания крестовину можно разобрать, и использовать при необходимости повторно.

Практический совет

Работа стамесками при изготовлении таких шипорезных соединений предполагает их исключительную заточку. В противном случае сколов и трещин не избежать. Заточить их можно на войлочном круге или на кожаном ремне, смазанными пастой Гойя, доведя их лезвия до острия бритвы.

Смотрите видео

Все фото из статьи

В этой статье мы сделаем обзор того, какие возможны варианты соединения изделий из дерева. А таких способов превеликое множество, от простого соединения встык до сложнейшего соединения «ласточкин хвост». Важно помнить, что не все их можно выполнить самостоятельно, но лишней нижеизложенная информация точно не будет.

Надежная сцепка – залог прочности и надежности для любой конструкции

Перечисляем допустимые варианты

Все они отличаются своей прочностью и сложностью, к примеру, корпус шкафа собирают фальцевым или стыковым соединением, реже используют совмещение «в паз» или «в ус». А вот для изготовления дверной рамы или панели пригодится мастерство шипового соединения.

Ниже перечислены способы соединения деревянных деталей.

Соединение деталей «встык»

Стыковым совмещением называют закрепление краев. Для этого обыкновенно используют крепежные средства и клей. Но стыковое соединение не очень-то надежное, поэтому его следует упрочнять, что сделать не так уж и сложно.

Крепление “встык” желательно упрочнять металлическим креплением: уголками и саморезами

Такой способ обыкновенно применяют при сборке лицевой рамы шкафа, где прочность не играет важной роли, поскольку части рамы надежно прикрепляются к самому шкафу. Соединение деревянных конструкций «встык» обычно укрепляют ламелями или нагелями, которые способны совместить отдельные части во время склейки.

Скрепление деталей «в ус»

Это совмещение имеет некоторые отличия от предыдущего. При склейке поверхности детали скашиваются под углом 45° по отношению к оси заготовки из дерева. Соединение деревянных деталей «в ус» также необходимо упрочнять с помощью дополнительного крепежа.

К сведению! Обычно такой способ объединения применяют в том случае, когда необходимо соединить два отрезка молдинга в углу.

Упрочнение соединения деталей из древесины

Как уже говорилось выше, упрочнить соединение деревянных брусьев можно с помощью обыкновенных деревянных нагелей. Нагельные укрепления обыкновенно совершают с помощью двух нагелей, вклеенных в один и в другой конец поперечины, в вертикальные стойки, в соответствующие им гнезда. Существует определенная инструкция выполнения таких соединений:

Размечаем гнезда для нагелей:

- Для четкой разметки, необходимо подлежащие скреплению детали приложить друг к другу.

- Провести линию карандашом, отмечая места для нагелей.

Нагель представляет собой деревянный шкант различных размеров (используется как для мебели, так и для возведения домов)

- Продолжить линию на кромку каждой из заготовок, с помощью угольника.

- Высверливаем гнезда для нагелей:

- Для того чтобы гнездо расположилось ровно посредине деревянной детали, необходимо использовать кондуктор для сверления.

- Чтобы гнездо получилось необходимой глубины, необходимо использовать муфту для стопора.

Совет! Если у вас нет стопорной муфты, можно заменить ее, надев на сверло маленький кусочек пленки.

- Собираем детали:

- Необходимо нанести на нагель клей и вставить его в соответствующее гнездо первой детали.

- Соединяем детали вместе.

- Зажимаем.

- Оставляем на время, чтобы дать клею высохнуть.

Упрочнение соединения при помощи ламелей

Если сравнивать виды соединений деревянных конструкций, безусловно, выигрывает ламельное объединение. Пусть цена таких соединений будет чуточку выше, зато с ними очень легко и удобно работать.

Ламели – это спрессованное дерево в виде сплющенных шариков. Гнезда для таких шариков вырезают при помощи специальной ламельной машины. При этом отверстие получается идеальной формы. А из-за того, что ламели немного короче, нежели гнездо, совмещение деталей при склеивании получается более точным. Это очень не удобно.

Ламели могут быть и пластиковыми и металлическими

Ламельные скрепления выполняются по следующей инструкции:

- Определяем местоположение гнезд:

- Отмечаем места для гнезд так же, как делали это в нагелевых креплениях, с той лишь разницей, что упрощается необходимость переноса разметки на кромки.

- Для того чтобы ламели в кромке не проступали на поверхность, заготовка должна быть достаточно широкой.

- Подбираем ламели необходимого размера.

- В соответствии с выбранным размером ламели, устанавливаем глубину пропила на ламелевой машине.

Распространенный размер ламелей:

- 0 ламель (самые маленькие).

- 10 ламель (средние).

- 20 ламель (самые большие).

Выбираем гнезда:

- На устойчивой поверхности для работы укрепляем заготовку.

- Совмещаем со сделанными ранее отметками ламелевую машину.

- Выбираем гнездо под ламель.

- Во время бурения держим машину в необходимом положении достаточно крепко.

- Собираем и склеиваем детали из дерева: смазываем клеем кромки и гнезда заготовок, подлежащих совмещению.

Важно! Не следует наносить клей непосредственно на ламели. Высокая прочность такого объединения вызвана тем, что при контакте с клеем ламели разбухают и плотно закрепляются в гнезде. Если первыми смазать ламели они вряд ли смогут поместиться в гнездо.

- После нанесения клея вставляем ламели в соответствующие гнезда.

- Зажимаем заготовки друг с другом.

- Оставляем до полного высыхания клея.

Соединения «в пазы» и «фальцевые»

Способы соединения деревянных брусьев «в пазы» бывают поперечными и продольными. Отличаются они направлением паза в отношении направления волокна древесины.

Крепление “в паз” позволяет избежать изменение угла или отклонения уровня у деталей г-образного соединения

Фальц – это уступ прямоугольной формы на кромке бруса. Скрепление поперечное используют обыкновенно для крепления разделений или полок в шкафу. А продольные применяются при совмещении стандартных держателей и разделителей для деревянных полок, а вот стенки шкафа чаще всего соединяют фальцевым способом.

Деревянные узлы

На производстве деревянных изделий при сборке конструкций используются деревянные узлы соединения. Узлами называют части конструкции в месте объединения нескольких деталей.

Угловые соединения деревянных изделий бывают:

Дополнительная стяжка в виде металлических уголков-пластин никогда не помешает

- Угловые Т-образные.

- Боковые.

- Угловые L-образные.

- Крестовидные.

- Ящичные угловые.

Вот так выглядело большинство ящиков, которые изготавливались из натурального дерева

Всего столярные узлы соединения деревянных конструкций насчитывают более двухсот разнообразных вариантов.

Шиповые соединения

Существуют и такие невероятно прочные и надежные соединения на клею, как «шипованные». Шиповые соединения деревянных окон, дверных переплетов, блоков мебели являются одними из самых популярных.

Главным элементом такого объедения является непосредственно шип. Он сводится с проушиной или гнездом: шип–это своеобразный выступ на детали из дерева, а проушина–это паз на конце детали. Естественно, что при совмещении размеры проушины и шипа должны идеально совпадать.

На фото – стандартное скрепление двух деталей с помощью “ласточкиного хвоста”

Длина шипа обыкновенно равна ширине присоединяемой детали.

В зависимости от того, какая толщина у детали, шипы делятся на:

- Одинарные.

- Двойные.

- Тройные.

Интересно! Не всегда при сборке деревянные детали имеют большие размеры, иногда это просто тонкие полоски или палочки. Соединение деревянных палочек пистонами может стать приятной альтернативой клею и нагелям. Особенно, если вы мастерите что-то своими руками.

Выбирание паза на дереворежущем станке

При выбирании паза на специальном дереворежущем станке необходимо использовать направляющую планку. Такой способ подойдет как нельзя лучше для длинного продольного паза. Таким образом, весьма удобно делать пазы для стандартных держателей мебельных полок.

Таким образом, весьма удобно делать пазы для стандартных держателей мебельных полок.

- Как только вы смогли установить глубину резания и отрегулировали планку направления, можно смело прорезать пазы. Так как в этом случае любой продольный паз будет находиться на одинаковом расстоянии с другим пазом на краю заготовки.

- На таком станке можно выбрать и поперечный паз, но чем длиннее деталь, тем труднее будет с ней работать.

- Порядок выбирания пазов: пробный пропил и окончательный пропил.

Выбирание фальца на дереворежущем станке

Эта процедура аналогична выбиранию пазов, различие лишь в том, что придётся дополнить станок вспомогательной направляющей из дерева. Это необходимо для того, чтобы режущий диск имел возможность двигаться вдоль нее.

Самодельное приспособление

Поскольку в этом способе используется рейка для направления, это действие больше подходит для выбирания фальцев в длинных кромках деталей.

Здесь тоже существует определенный порядок:

- Изготовление и последующий монтаж вспомогательной деревянной направляющей.

- Пропил вспомогательный.

Примечание! Лучше всего для направляющей в качестве материала подойдет фанера толщиной 19 мм. Вспомогательная направляющая должна четко соответствовать длине штатной направляющей планки, но при этом быть выше на 10 сантиметров.

Обе направляющие необходимо скрепить шурупами. Затем необходимо установить режущую головку и опустить ее немного ниже поверхности стола, на котором закреплен станок.

- Установка и четкая регулировка режущего металлического диска.

- Выбирание фальцев.

Вывод

Соединение деревянных элементов вышеописанными образами позволит продлить срок службы строения, которое вы запланировали возвести. Изделие, созданное подобным образом, обладает повышенной прочностью, что очень важно для многих конструкций. Надеемся, что вы почерпнули много полезной информации для себя.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Обвязка и половые лаги в каркасном доме

Возведение каркасного дома является ответственным процессом, каждый этап которого имеет большое значение для получения положительного результата в целом. Невыполнение определенных строительных правил, несоблюдение технологии и последовательности во время монтажа может привести к большим проблемам и значительным финансовым затратам в последующей эксплуатации всего строения.

Правильная последовательность монтажа обвязки во многом зависит от типа фундамента. Рассмотрим процесс выполнения нижней обвязки на примере свайного (металлические, железобетонные сваи) фундамента. Благодаря быстроте сооружения, длительному сроку службы и доступной цене, данный вид фундаментов получил широкое распространение.

Виды обвязки, материалы и конструктивные решения

Нижняя обвязка конструктивно может выполняться из бруса, сплоченной доски или бревна. Так как древесина, из которой выполняется нижняя обвязка, в процессе эксплуатации будет подвергаться значительным нагрузкам, стоит подбирать для его создания качественный материал.

Предпочтение лучше отдать пиломатериалу хвойных пород (сосна, ель, пихта, лиственница), так как наличие в древесине природных смолистых веществ создает дополнительный барьер для процессов гниения, образования плесени, грибка и уменьшает ее гигроскопичность. Также доступность и относительно невысокая цена данных пород древесины являются дополнительным критерием для покупки.

/hvoinye_porody.jpg)

Рис.1 Хвойные породы деревьев

Рассмотрим подробнее виды обвязки:

- В случае применения бруса используют не строганный пиломатериал различного сечения (150х150мм, 200х150мм, 200х200мм). Этот пиломатериал имеет строгие размеры, его проще монтировать, а значительное по размерам сечение обеспечивает стойкую к нагрузкам опору. В то же время, он подвержен растрескиванию и короблению.

- В обвязке из досок такие дефекты в значительной мере предотвращаются. Сплоченная доска хорошо выдерживает нагрузки с течением времени и обеспечивает хорошую плоскость, процесс усушки компенсируется многослойностью конструкции. Доска подходит также различного сечения (150х50мм, 200х50мм).

- Применение бревна в качестве материала для обвязки уменьшает затраты, бревно выдерживает значительные нагрузки, а большая масса способствует повышению устойчивости и надежности всей конструкции. Минусами являются неправильная геометрия, сложность монтажа и крепления на фундаменте. Данный вид обвязки практически не применяется.

Правильный монтаж – надежная конструкция

Нижняя обвязка является необходимым элементом для создания надежного соединения между фундаментом, стенами и лагами пола. А также необходима для возведения ровной площадки, принятия и равномерного распределения всей нагрузки от конструкций дома.

При монтаже следует придерживаться определенных правил:

- предварительно на элементы фундамента укладывается гидроизоляция;

- брус (доска) должен быть откалиброван с большой точностью и подобран по размеру;

- обязательна обработка антисептиками для исключения процесса гниения материала;

- обвязка должна иметь строго горизонтальную плоскость для исключения неравномерности нагрузки;

Поэтапное устройство обвязки из бруса (150х150мм).

1)Обвязочный брус запиливается в размер в соответствии с планом обвязки фундамента. Затем каждый брус торцуется в свой узел.

/uzly_brusa.jpg)

Рис.2 Узлы соединения обвязочного бруса

2)Далее брус раскладывается на фундамент и проверяются диагональные размеры.

3)Выполняется крепеж всех узлов между собой (гвозди 150-200мм).

4)И, наконец, выполняется крепеж обвязки к фундаменту (к оголовку сваи). В качестве крепежа используются анкерные болты или резьбовые шпильки.

/obvyaska_iz_brusa.jpg)

Рис.3 Обвязка из бруса на свайном фундаменте

Поэтапное устройство обвязки из сплоченных досок (50х150мм).

1)Сборка нижней обвязки из досок начинается с периметра (крайних досок). Доски запиливаются в соответствии с планом обвязки, торцы соединяются между собой гвоздями.

2)После укладки крайних досок на фундамент, проверяются диагональные размеры.

3)Далее набираются остальные доски. Каждая доска пилится в размер и торцуется в свой узел. Все доски соединяются между собой гвоздями.

4)Для большей прочности доски стягиваются между собой шпильками.

/uzly_dosok.jpg)

Рис.4 Основные узлы соединения обвязки из доски

5)Выполняется крепеж обвязки к фундаменту (к оголовку сваи). В качестве крепежа используются анкерные болты или резьбовые шпильки.

/obvyaska_iz_doski.jpg)

Рис.5 Обвязка из доски на свайном фундаменте

Лаги пола: материалы, особенности работ

Для организации и монтажа чернового пола, чистового покрытия и утепления применяют половые лаги. Они представляют собой продольные балки определенного размера, выполненные из различных материалов. Наиболее применимыми являются лаги из древесины. Для деревянных лаг при строительстве каркасного дома можно использовать древесину хвойных пород (сосна, ель, пихта, лиственница). Древесина лаг не должна иметь видимых дефектов, расслоений, поперечных трещин и большого количества сучков.

Размеры бруса (50х150мм, 100х150мм, 50х200мм и др.) и шаг между ними зависят от величины пролета нижней обвязки, нагрузки и размера утеплителя.

Если вы планируете строительство дома своими силами, то вам помогут калькуляторы расчета балок, где можно подобрать оптимальные размеры, шаг и материал балок.

Обязательным условием при монтаже системы лаг является их расположение в одной плоскости, которое проверяется контрольной рейкой. Также желательна обработка антисептиком для исключения процесса гниения материала.

Существует несколько вариантов крепления лаг к нижней обвязке:

1)С опорой на брусок. На обвязку крепится брусок, расположенный в нижней части, на который опирается конец лаги. При этом способе необходимо дополнительное крепление лаги к обвязке, поскольку брусок — лишь опора, связки с брусом он не создает.

2)С использованием металлических пластин, уголков. В этом случае имеется надежное соединение торца лаги с брусом обвязки, но опоры снизу не имеется, лага «висит» на металлической детали.

3)Установка поверх обвязки с непосредственной опорой на нее. Такой способ позволяет надежно связать лагу с обвязкой, создать качественную опору и соединение. При этом монтаж стоек каркаса стены потребует наличия дополнительной связки поверх лаг.

На практике чаще всего используют третий способ, либо совмещают два первых — используют опорный брусок и металлические соединительные элементы одновременно. Это максимально усиливает соединение лаг и обвязки, позволяет более точно выдержать плоскость чернового пола и упрощает процесс установки лаг.

Поэтапный монтаж половых лаг (50х200мм).

1)На основании плана перекрытий, выполняется монтаж фасадных или торцевых досок (служат для фиксации лаг в вертикальном положении и разметки положения лаг). Доски устанавливаются на ребро и выравниваются по внешнему краю обвязки.

2)Крепление досок осуществляется под углом гвоздями (100-120мм) или с помощью уголков и саморезов.

/fasadnay-doska.jpg)

Рис.6 Установка фасадной доски на обвязку

3)После выполнения разметки, выполняется монтаж самих лаг, шаг которых рассчитывается в зависимости от нагрузки и величины пролетов.

/polovye_lagi.jpg)

Рис.7 Монтаж половых лаг на обвязку

/raspologenie_lag_pola.jpg)

Рис.8 Расстояние между лагами для удобного монтажа утеплителя

4)Крепление лаг выполняется при помощи гвоздей.

5)После установки лаг, осуществляется монтаж распорок (перемычек) или поперечных элементов жесткости. Устанавливаются для того, чтобы зафиксировать вертикальное положение лаг и распределить точечную нагрузку на лагу пола между двумя соседними.

/peremychki_lag.jpg)

Рис.9 Устройство перемычек (элементов жесткости)

6)Возможно расположение перемычек в шахматном порядке для удобства монтажа. Главное, чтобы они были плотно сбиты.

/ystanovka_peremyhek.jpg)

Рис.10 Более удобное расположение перемычек

7)Также устанавливаются перемычки, которые поддерживают наружную стену (стена, которая стоит параллельно следующей лаге) и перемычки, поддерживающие ненесущие перегородки (в дальнейшем перегородки будут установлены на них).

8)Крепление перемычек также выполняется при помощи гвоздей.

Соблюдение этих несложных правил гарантирует правильную сборку цокольного перекрытия, которое послужит надежной связкой для пола, стен и фундамента и обеспечит долгую службу всех элементов каркасного дома.

/vid_obvyski_i_polovih_lag.jpg)

Рис.11 Готовое цокольное перекрытие

Любое соединение, которое стыкует конец зерна в конец зерна, будет слабым, потому что вы склеиваете древесные волокна на их пористых концах, а не вдоль их сторон. (Представьте, что вы пытаетесь склеить две соломинки для питья вместе на их концах, а не вдоль их сторон.) К счастью, вы можете укрепить сквозные соединения в тех редких случаях, когда это необходимо, например, при соединении двух частей коронок на длинную стену или большую часть деталей, которые слишком короткие для вашего проекта, но слишком длинные, чтобы их можно было утилизировать.

Приведенные к основам, вы должны либо добавить подкрепления, такие как пластины, дюбели или винты, либо разрезать соединение таким образом, чтобы создать механическую прочность и получить больше лицевого или краевого зерна для более прочного соединения, например, показанное соединение выше , проложенный с битом сустава пальца. Проверьте эти восемь решений, от базовых до красивых.

Простые, практичные ремни

Используйте простые металлические или фанерные ремни для усиления стыковых соединений там, где они могут быть скрыты, или там, где внешний вид не важен, например, на обратной стороне широкой коронки, где вы не можете позволить себе никаких отходов.Изготовление собственных ремней нестандартного размера из 1 ⁄ 4 «Фанера экономит ваши деньги и обеспечивает прочную клеящую поверхность.

Чтобы установить деревянный ремень, обрежьте его настолько широко, насколько позволяет заготовка. Если вы соединяете детали с профилем на противоположной поверхности, например, литьем, расположите отверстия для винтов над самыми толстыми точками профиля — например, на вершине ребра или кривой.

Чтобы сделать соединение, приклейте и привинтите одну сторону ремня к заготовке. После высыхания клея приклейте другую половину ремешка и закрепите узел на плоской поверхности.Для плотного соединения поднимите другую заготовку примерно на 1 ⁄ 4 «в 3 ‘от соединяемого конца. Затем сожмите части вместе, когда вы добавляете крепежные винты, как показано под . Положите обе части плоско и дайте клею высохнуть перед обработкой соединения.

Восемь # 8×1 / 2 «плоский винт для дерева

S плюс клей держать этот конец в конец

коронка литьевого соединения плотно прилегает.

Винты с карманными отверстиями

Вот еще один простой способ закрепить стыковые соединения в спешке.Чтобы установить винты с карманными отверстиями, используйте зажим для карманных отверстий, чтобы просверлить угловое отверстие через одну заготовку и в другую. Винт, вставленный в отверстие, стягивает детали, как показано на рисунке под . Количество заготовок должно быть не менее 1 ⁄ 2 «толщиной (с помощью винтов 1»), и вы можете прикрепить детали 1 1 ⁄ 2 «или толще, используя 2 5 ⁄ 8 винты. Узнайте больше о изготовлении карманных отверстий.

Карманные отверстия просверлены в спине

лицо (сверху) невидимо спереди.Затем винт тянет кусочки

вместе (внизу).

Сплайны обеспечивают внутреннюю прочность

Сплайны создают поверхность склеивания лицом к лицу, которая сопротивляется изгибу. Используйте сквозные сплайны для удобного соединения с видимыми сплайнами. Отметьте каждое соединение на его верхней поверхности и установите пильный диск 3 ⁄ 4 «высокий?» — вдвое меньше длины сплайнов. Сориентируйте верхние грани каждого куска относительно вашего рипового ограждения, чтобы обеспечить равномерное расположение канавок между деталями. Чтобы обеспечить устойчивость длинных деталей, добавьте вспомогательное ограждение.Используя блокирующий элемент, чтобы остановить отрыв, отрежьте бороздки на концах, чтобы образовать паз шириной в одну треть от толщины вашего материала.

Затем выровняйте и распилите заготовку сплайна, чтобы она соответствовала ширине и общей глубине канавок. Вы можете сделать сплайны из фанеры или массива. Если вы выберете твердую заготовку, как показано ниже , сориентируйте шлицевое зерно параллельно с зерном детали. Вставьте сплайн; затем склейте и зажмите кусочки.

Этот сплайн измеряет треть

толщина соединяемых деталей,

с зерном, бегущим перпендикулярно

на длину сплайна.

Для небольшой работы создайте скрытый сплайн, подобный показанному на рисунке под , который исчезает после сборки соединения. Мы сделали это соединение, используя 1 ⁄ 4 «прямой бит на настольном маршрутизаторе. Установите высоту битов более чем на половину ширины ваших сплайнов. Затем отрегулируйте забор стола вашего маршрутизатора, чтобы центрировать бит по толщине концов заготовки.

Закруглить шлицевые углы для

плотно прилегать в слот, но вырезать

сплайны на 1/32 «уже

комбинированные глубины прорезей.

Затем создайте простую подставку для направляющих деталей. Из лома чуть толще, чем у ваших заготовок, вырежьте два заглушки. Разместите их на расстоянии, вдвое превышающем ширину заготовки, за исключением врезных вставок с обоих краев. Затем прикрепите крестовину 1 2 «шире, чем высота бита для дополнительной безопасности и контроля. Зафиксируйте подключенные блоки блокировки готового зажима на ограждении стола маршрутизатора, чтобы они были на одинаковом расстоянии от бита, как показано на рисунке ниже .Чтобы избежать незначительных ошибок при настройке ограждения из-за образования неровного соединения, пометьте верхние грани заготовок и расположите их лицом к себе при прокладке пазов. Использование pushpad, нажмите заготовку против маршрутизатора забора и вниз по краю правого стоп-кадра на таблице маршрутизатора. Вставьте заготовку в блок левой стоп, как показано ниже , и поднять его очистить от бита.

Пусковая площадка удерживает этот тестовый лом

твердо против ограждения маршрутизатора.Добавить

высокий вспомогательный забор, чтобы держать долго

заготовки от наклона.

Сверло и дюбель

Дюбель, показанный ниже , обеспечивает другое невидимое соединение. Соедините соединяемые детали и отметьте позиции дюбелей на обеих сторонах. Поместите установочный зажим над отметками и просверлите отверстия 1 ⁄ 16 «глубже, чем половина длины дюбеля. На одной части распределите клей в отверстиях, вставьте дюбели и закрепите его на плоской поверхности. На другой части приклейте концевое зерно и отверстия, сожмите части вместе и зажмите до сохнуть.

Шарнирные соединения фасонного фасада

Обрезая концы под углом перед их соединением, вы выставляете более длинное зерно для лучшего сцепления. Чем острее угол, тем больше и лучше клеящая поверхность. Например, наклон под углом 45 ° увеличивает поверхность склеивания примерно на 40 процентов и помогает скрыть линию соединения на профилированной поверхности. Чтобы соответствовать углам, обрежьте один конец на одной стороне пильного диска, а сопрягаемый конец на противоположной стороне, как показано под .Даже если угол наклона вашего лезвия немного меняется от 45 °, детали будут сопряжены.

Вырезать концы коронок на

противоположные стороны клинка

для плотного сквозного соединения.

Чтобы соединить половинки, прижмите нижнюю к плоской поверхности. Затем прижмите верхнюю часть вниз к скосу на нижней части. При необходимости выровняйте части линейкой.

Шарнирные шарнирные соединения

Попробуйте это соединение для еще большей поверхности склеивания.Начните с создания направляющей угла 4: 1, которая более чем вдвое увеличивает ширину заготовок. (Направляющие, показанные на фотографиях, имеют размеры 5×20 «для заготовки шириной 2».) Одинаковые выступы с обеих сторон треугольника помогают расположить его на поверхности обеих заготовок, как показано ниже . Отметить углы на обеих заготовках и ленточные пилы с точностью до 1 ⁄ 32 «Линии на сторонах отходов.

Чтобы отметить более широкие молдинги, просто

увеличить размер этого

Направляющая угла 4: 1.

Далее, бросьте прямо в свой роутер. Прижмите направляющую и заготовку вместе к верхней части твердой поверхности, такой как ваше рабочее место, с нависающим краем заготовки. Поместите треугольный кусок лома, удаленный ленточной пилой, под угловой направляющей и рядом с узким наконечником, как показано под , чтобы помочь стабилизировать основание маршрутизатора, и отрежьте порез на наконечнике. Затем обрежьте оставшиеся отходы до отмеченной линии. Переверните направляющую вверх дном и проложите другую заготовку.

Прокатитесь по краю базы роутера

направляющая угла 4: 1 для гладкого

Клеевой край.

Чтобы собрать соединение, приклейте края, сшитые под углом, и скрепите их, чтобы оба края образовывали прямые линии. Затем прикрепите обе части к плоской поверхности, чтобы предотвратить их соскальзывание при скреплении соединения, как показано на рисунке ниже.

Угол 4: 1 увеличивает этот шарф

клеевая поверхность стыка больше

чем 450 процентов.

Базовые полукольца

Привлекательные, прочные и легкие в изготовлении на настольной или фрезерной раме, полукольцевые соединения создают поверхности склеивания лицом к лицу. Чем больше совпадений, тем лучше связь.

Чтобы сделать простое полукруглое соединение, начните с маркировки своих разрезов. Для одинаковых кругов поместите обе заготовки рядом друг с другом так, чтобы концы находились на одном уровне, а внешний вид стороной вверх на одной детали, а вниз — на другой. Отметьте «X», где вы будете отрезать колени на каждом куске; затем отметьте линию на обеих частях и протяните линии от граней до краев на обеих частях, как показано ниже .

Используйте ширину ваших заготовок

отметить длину наложения.

Далее установите набор dado не менее 5 ⁄ 8 «Широкий в вашей пилы и установите высоту лезвия, чтобы сократить половину толщины ваших заготовок. Проверьте посадку соединения с помощью лома, как показано ниже . Лица тестовых отходов должны быть заподлицо, с твердой древесины к дереву контакт на коленях.

Точная настройка высоты лезвия

используя тестовые надрезы на лом как толстый

как заготовки.

Теперь отрежьте дадо от отмеченных соединительных линий до концов, как показано ниже . Удлинитель с угломерной стрелкой помогает позиционировать каждый проход и уменьшает разрыв. (Одна часть будет повреждена внешней стороной вниз.)

,- Товары

- Клиенты

- Случаи использования

- Переполнение стека Публичные вопросы и ответы

- Команды Частные вопросы и ответы для вашей команды

- предприятие Частные вопросы и ответы для вашего предприятия

- работы Программирование и связанные с ним технические возможности карьерного роста

- Талант Нанимать технический талант

- реклама Связаться с разработчиками по всему миру

Загрузка…

- Авторизоваться зарегистрироваться

- Товары

- Клиенты

- Случаи использования

- Переполнение стека Публичные вопросы и ответы

- Команды Частные вопросы и ответы для вашей команды

- предприятие Частные вопросы и ответы для вашего предприятия

- работы Программирование и связанные с ним технические возможности карьерного роста

- Талант Нанимать технический талант

- реклама Связаться с разработчиками по всему миру

Java — соединить два круга с линией

Переполнение стека- Товары

- Клиенты

- Случаи использования

- Переполнение стека Публичные вопросы и ответы

- Команды Частные вопросы и ответы для вашей команды

- предприятие Частные вопросы и ответы для вашего предприятия

- работы Программирование и связанные с ним технические возможности карьерного роста

- Талант Нанимать технический талант

- реклама Связаться с разработчиками по всему миру

Загрузка…

- Авторизоваться зарегистрироваться

текущее сообщество