оборудование, технология, пропорции и формы

Рейтинг материала

16 out of 5

Практичность16 out of 5

Внешний вид20 out of 5

Простота изготовления20 out of 5

Трудоемкость при использовании20 out of 5

ЭкологичностьИтоговая оценка

Арболитовые блоки относятся к легким стеновым строительным материалам. Они изготавливаются из опилок, древесины, цемента, воды и других составляющих.

В качестве основной составляющей используется древесная щепа, которая представляет собой рубленую древесину. У таких блоков больше граница прочности, чем у пеноблоков и газоблоков. Важными характеристиками материала являются: высокая устойчивость к трещинам и ударопрочность.

Технология производства

Первоначальным этапом производства арболита является тщательная подготовка всех необходимых компонентов, затем следует приготовление основы, ее отлив в формы для дальнейшего получения блоков.

Подготовка основы

Наполнитель для блоков включает в себя стружки и опилки в пропорции 1:2 или 1:1. они должны быть хорошо просушены, для этого их выдерживают 3-4 месяца на открытом воздухе, периодически переворачивая и обрабатывая раствором извести.

В последнем случае на 1 куб. метр сырья необходимо около 200 л раствора извести 15%. В нем будут находиться древесные компоненты в течение 4 дней, которые требуется перемешивать 2-4 раза в день.

На данном этапе главная цель – это убрать сахар, содержащийся в опилках. Он может стать причиной их дальнейшего гниения.

Щепу можно купить готовую, а можно сделать самим, соорудив щепорез. Что это такое и как он работает, расскажет видео:

com/embed/9xZYAv1u9is?rel=0″ frameborder=»0″ allowfullscreen=»»/>

Необходимые компоненты

После того как опилки подготовлены, к ним присоединяют следующие добавки:

- Гашеная известь;

- Сернокислый кальций и алюминий;

- Портландцемент 400 марки;

- Растворимое жидкое стекло;

- Хлористый кальций.

Как правило, доля этих компонентов в арболитовой смеси не превышает 4% от массы цемента. Они придают конечному продукту устойчивость к гниению, обеспечивают высокую огнеупорность и пластичность.

Технология изготовления

Арболитовые блоки имеют оптимальные параметры 25 см*25 см*50 см. они удобны не только в процессе изготовления, но и при укладке. Процесс отливки заключается в следующем: блоки заполняются арболитовой смесью из трех слоев. После каждого подхода следует тщательное уплотнение деревянным молотком, обшитым жестью.

Лишняя масса ударяется при помощи линейки, а форма выдерживается сутки с температурой воздуха от +18оС. По истечению времени блоки извлекаются из форм путем небольшого постукивания и выкладываются на ровное основание для полного затвердения на 2 дня и просушивания на срок от 10 дней.

По истечению времени блоки извлекаются из форм путем небольшого постукивания и выкладываются на ровное основание для полного затвердения на 2 дня и просушивания на срок от 10 дней.

На фото — процесс выемки арболитового блока из станка после формовки:

Оборудование

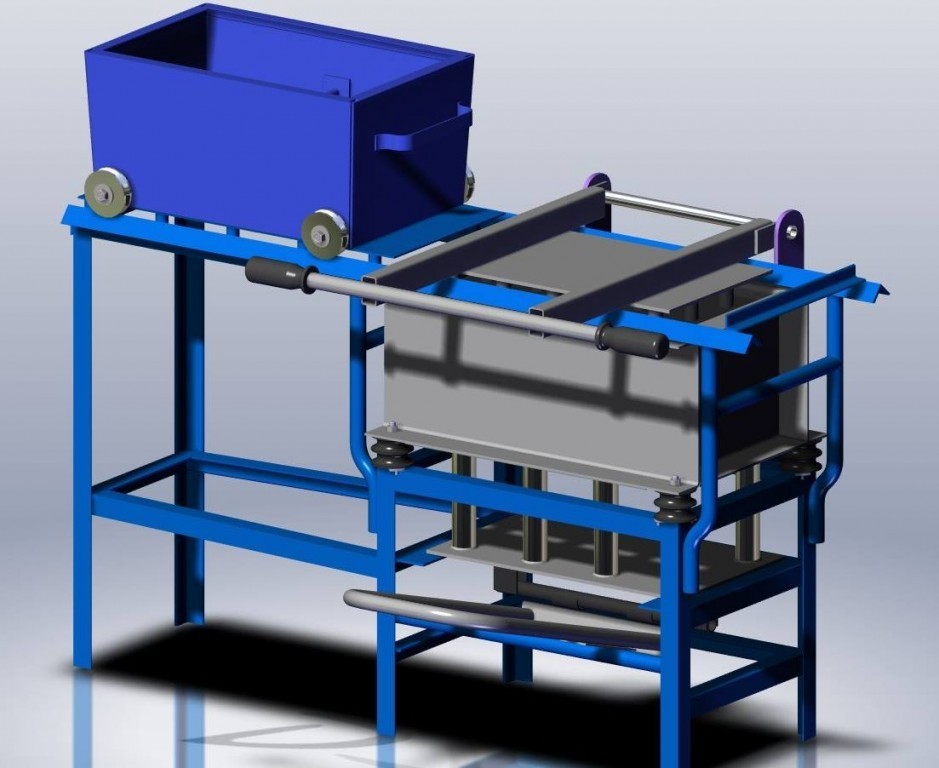

Чтобы производить арболитовые блоки может потребоваться различное оборудование в зависимости от объема производства и используемого сырья. Процесс изготовления данного строительного материала и его конечный результат должны отвечать ряду критериям: ГОСТ 19222-84 и СН 549-82.

Чаще всего для производства арболита используются остатки деревьев хвойных пород. Их измельчение производится на рубильной машине (РРМ-5, ДУ-2 и прочие). Более тщательный процесс дробления производится на дробилках (ДМ-1) или молотковых мельницах. На вибростолах из измельченной древесной смеси отделяются кусочки земли и коры.

Саму арболитовую смесь рекомендуется приготавливать на лопастных растворосмесителях или смесителях принудительного цикличного действия. Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Перевозить готовую смесь к специальным формам можно с помощью кюбелей или бетонораздатчиков. А сам подъем транспортера не должен превышать 15о вверх и 10о вниз при скорости движения до 1 м/с. Падение смеси осуществлять на высоте не более одного метра.

Уплотнение конструкций можно произвести как ручными трамбовками, так и вибропрессом (Рифей и прочие). Если изготовить блоки из арболита необходимо в небольших объемах, то можно воспользоваться специальным мини-станком. Если речь идет о промышленных масштабах, то используют целые линии по производству арболитовых блоков, которые включают в себя станки для изготовления блоков, прессы и смесители.

Лучший процесс затвердения достигается путем использования тепловых камер с ТЭНом, ИК-излучением и т. д. В них можно контролировать необходимую температуру и уровень влажности.

Формы для блоков

Формы для производства арболитовых блоков могут быть следующих размеров: 20 см*20 см*50 см или 30 см*20 см*50 см. для строительства конструкций из арболитовых блоков формы могут выпускаться и других размеров (для перекрытий, вентиляционных систем и т. д.).

для строительства конструкций из арболитовых блоков формы могут выпускаться и других размеров (для перекрытий, вентиляционных систем и т. д.).

Формы для блоков можно купить, а также можно изготовить своими руками. Для этого понадобятся доски толщиной 2 см, которые сбиваются в необходимую по размерам форму. Внутренняя часть обшивается фанерой и сверху пленкой или линолеумом.

Схема по изготовлению формы для арболитовых блоков

Как сделать арболитовые блоки своими руками

Список оборудования:- Разъемная форма и вставки для нее;

- Падающий и вибростол;

- Установка для подъема формы;

- Ударно-встряхивающий стол;

- Лоток для смеси;

- Поддон для формы из металла.

Имея все необходимое оборудование для производства блоков, можно получать 300-400 м3 стройматериала в месяц. При этом площадь для установки всего оборудования потребуется около 500 кв. м и затраты на электроэнергию 10-40 кВт/ч.

Изготовление больших блоков требует их дополнительного армирования. Когда форма заполнена на половину арболитовой смесью, сверху заливается слой бетона с арматурой, после этого продолжается заполнение арболитом.

При самостоятельном изготовлении блоков из арболита органические вещества необходимо залить водой, после чего – цементом до однородного состояния. Для этого потребуется 3 части цемента, 3 части опилок или древесной стружки и 4 части воды. Получившаяся смесь должна быть сыпучей и в тоже время удерживать форму при сжатии в руке.

Перед заливкой внутренняя часть формы смазывается известковым молочком. После этого можно выкладывать подготовленную смесь слоями с тщательной утрамбовкой. Поверхность блока выравнивается шпателем и заполняется штукатурным раствором на высоту 2 см.

Видео о том, как осуществляется производство арболитовые блоки своими руками:

Рекомендации

- Уплотнить смесь можно при помощи дерева, обитого железом.

- Наибольшей прочностью обладают блоки, которые находились под пленкой во влажном состоянии около 10 дней. При этом температура воздуха не должна быть ниже 15 градусов.

- Предотвратить пересыхание блоков можно, периодически поливая их водой.

Достаточно просто самостоятельно изготовить данный строительный материал. Если соблюдать все технологии, то конечный продукт будет прост в применении, обладать высокой прочностью, пожаробезопасностью и длительным сроком эксплуатации.

Понравилась статья? Поделитесь с друзьями в социальных сетях:Вконтакте

Одноклассники

Google+

И подписывайтесь на обновления сайта в Контакте, Одноклассниках, Facebook, Google Plus или Twitter.

Станок для производства арболитовых блоков

Современное строительство как-то уныло восприняло появление на рынке стройматериалов относительно незнакомых арболитовых блоков. Необычный материал был неинтересен для высотного строительства, которое занимает больше 70% портфеля заказов, тем более, от его производства отмахивались основные производители, ориентированные на богатого покупателя.

Доступный станок

Какой станок доступен для производства блоков своими руками из арболитовой смеси? Распробовали новинку обычные люди, которым потребовался простой и удобный способ производства блоков из легкого и прочного материала своими руками. Был изготовлен первый станок, больше напоминавший короб для отливок бордюрного камня. Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Далее — проще, мелкие фирмы и заводы, искавшие подходящий товар для мелкосерийного производства, станок для выпуска блока из арболитовой массы модифицировали, частично дополнили из западного опыта и пустили в дело.

Сейчас, при желании, можно обзавестись одним из вариантов производства арболитовых строительных блоков своими руками:

- Станок, изготовленный кустарным способом, требующий немалой сноровки, чтобы выпускать арболитовый блок более-менее приемлемого качества, очень дешевый и простой в работе;

- Изготовленный на промышленном оборудовании станок с удобными, но простыми функциями, предназначенный для работы, прежде всего, своими руками.

Такой станок позволил поднять качество арболитовых блоков до коммерческого уровня;

Такой станок позволил поднять качество арболитовых блоков до коммерческого уровня; - Вибропресс. Или, скорее, целая линия производства арболитовых блоков, имеющая в составе поточный контроль качества подготовки арболитовой смеси и вибропресс. Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

Самодельный станок

Кустарный станок, стоит ли связываться с его изготовлением и использованием? Самый простой способ изготовить арболитовый блок своими руками – это разборная или легкосъемная форма и ручная трамбовка. Подготовленная формовочная масса засыпается и утрамбовывается специальным инструментом, пока уровень смеси достигнет края формовочной коробки.

Кустарный станок резко повысил производительность изготовления арболитового блока. Как правило, станок оснащается съемной формой для изготовления камня и подпрессовывающим рычагом. Все операции – загрузка арболитовой смеси в форму, установка его на ручной пресс, прессование с помощью ударов рычажного или вибрирующего механизма и извлечение из-под пресса, – все производится вручную.(1).png) Главное – качество такого арболитового блока чуть выше, чем в случае ручной формовки.

Главное – качество такого арболитового блока чуть выше, чем в случае ручной формовки.

Станки промышленного изготовления

Подобную технику можно с уверенностью называть полупрофессиональной. Чаще всего ее приобретают для производства блоков в индивидуальном строительстве под заказ или на продажу. Они просты в работе, требуют минимальных навыков, связанных, прежде всего, с обеспечением правил техники безопасности.

Промышленные образцы условно можно разделить на три основные категории:

- Ручные станки;

- Станки с бункерным питанием и вибропрессом;

- Сложные комбинированные станки, объединяющие бункер с исходной массой, вибропресс и статический формовщик, обеспечивающий сохранение плотности арболитовой массы до окончательного схватывания блока в готовое изделие.

Ручные станки для прессования

Одними из наиболее известных станков для ручного прессования являются устройства типа РПВ1500. Алгоритм их работы прост и незатейлив. Две формы загружаются вручную арболитовым составом, помещаются на рабочий стол, опускается верхняя крышка с вибратором, и сырец готов к прессованию арболитового блока.

Усилие, приложенное к рычагу, совмещается с вибрацией эксцентрика в верхней крышке формы. В итоге в течение 1-2мин смесь уплотняется до необходимой консистенции. Далее с помощью ножного привода нижняя крышка открывается, и готовые отпрессованные блоки выдавливаются вниз, на приемный поддон.

Вибрационные устройства для прессования смеси

Среди механических устройств, сделанных своими руками, все чаще встречаются кустарные имитации профессиональных вибростолов или вибропресса. Это только подтверждает эффективность используемого в станке принципа формования изделия с помощью вибрации. В его основе лежит генератор вибрации, передающий колебания на стальную коробку с арболитовой смесью. При удачно подобранной частоте колебаний арболитовая масса может самоуплотняться до значительных величин, что делает его наиболее удачным решением в конструкции станка.

Вибростол чаще всего используется, как вспомогательное оборудование, подготавливающее форму перед ее передачей на вибропресс или статический формователь блока.

В простейшем варианте это небольшая станина, сваренная из стального профиля или уголка, в верхней центральной части находятся вертикальные салазки для крепления разборной формы для блока. Сверху форма имеет небольшую надстройку, в которую подается арболитовая смесь в процессе прессования. Салазки жестко соединены с креплением пары электродвигатель – верхняя крышка. На вал электромотора насажен массивный эксцентрик. Масса эксцентрика и величина искусственного дисбаланса регулируется установкой дополнительных грузиков или тяжелых шайб. Таким образом, вручную подбирается амплитуда и частота вибраций формы с уплотняемой смесью.

Прессование арболитового блока на таком оборудовании выполняется в следующем порядке:

- В подготовленную и очищенную от остатков смеси форму загружается 80% необходимого объема арболитовой массы, пресс-форма устанавливается в крепление салазок на станке;

- Массу вручную разравнивают, закрывают крышку и на 30-40сек включают вибропресс.

Под воздействием вибраций смесь равномерно растекается по всей полости коробки.

Под воздействием вибраций смесь равномерно растекается по всей полости коробки. - После предварительного опрессовывания арболитовой массы вибростол отключается, в форму засыпается оставшееся необходимое количество материала, и процесс прессования повторяется;

- После 2-3мин работы вибропресс останавливается, и спрессованный блок через откидывающееся днище или с помощью опрокидывания формы извлекается на подготовленный металлический поддон. Свежепрессованный блок руками лучше не брать, а перенести к месту сушки на поддоне.

Важно! Наиболее сложным в процессе прессования является подбор необходимой влажности смеси. Масса должна быть достаточно рыхлой и вязкой, но при прессовании на вибропрессе вода или раствор не должны уходить из объема.

Современные промышленные станки и вибропрессы

Использование вибропресса в процессе изготовления позволяет отказаться от мощных и тяжелых гидравлических прессов и организовать выпуск арболитового блока, что называется, «на потоке». Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Сама установка выполняется, как один агрегат с дозирующим устройством и механизмом освобождения штампа от готовых блоков. Зачастую в комплекте с вибропрессом устанавливают второй бункер для облицовочного штукатурного материала. В результате получается арболитовый блок с оштукатуренной поверхностью.

Производительность подобной установки позволяет за рабочий день изготовить до 20 м3 арболитовой смеси. Преимущества – значительно более высокое качество блока, высокая окупаемость и ремонтопригодность. При работе в 50% от максимальной производительности и постоянной реализации изготовленной продукции вибропресс окупается за 6-7 месяцев работы, за один строительный сезон.

Заключение

Приведенные выше показатели касаются исключительно фирменных станков, китайские или кустарные станки, как правило, выходят из строя задолго до наступления срока самоокупаемости.

Станок для производства арболитовых блоков своими руками

Содержание статьи:

В строительстве применяется несколько видов расходных материалов. Но наряду с традиционным силикатным кирпичом и шлакоблоками широкое распространение получил новый вид – арболит. Для его изготовления применяют отходы древесной промышленности.

Свойства арболитовых блоков

Структура арболитового блока

Прежде чем рассмотреть свойства, преимущества и недостатки арболита – необходимо определиться с его составом и спецификой оборудования. В качестве основы применяется древесная щепа, которая добавляется в раствор с водой, цементом и другими химическими добавками.

Существуют нормативные документы, в которых подробно описываются требования к свойствам и характеристикам арболита – ГОСТ 19222-84 и СН 49-82. Их необходимо детально изучить перед тем, как проектировать мини-станок для производства арболита.

Их необходимо детально изучить перед тем, как проектировать мини-станок для производства арболита.

Для производства строительного материала потребуется сформировать щепу с определенными геометрическими параметрами. Оптимальные размеры должны составлять 40*10*5 мм. В противном случае не будут достигнуты нужные свойства арболитовых блоков, изготовленных своими руками.

Особенности производства и параметры оборудования:

- состав. Примерное соотношение компонентов: цемент – 200 кг; опил – 125 кг; песок – 450 кг; хлористый кальций – 4% от общей массы; вода – 220 л.;

- оптимальные размеры. Длина составляет 25 см, ширина – 5-10 см; высота – 3-5 см;

- минимальное количество влаги в щепе. Для решения этой проблемы необходим комплексный подход. Сначала выполняется предварительная просушка, а затем добавляются химические компоненты для минерализации состава.

Оборудование для изготовления арболитовых блоков своими руками может быть настроено для производства строительных материалов двух типов: теплоизоляционные или конструкционные. В первом случае плотность должна быть не менее 400 кг/м³. Для теплоизоляции стен можно использовать изделия, чья удельная плотность ниже этого показателя.

В первом случае плотность должна быть не менее 400 кг/м³. Для теплоизоляции стен можно использовать изделия, чья удельная плотность ниже этого показателя.

Несмотря на наличие древесной щепы в составе, влага практически не впитывается благодаря предварительной минерализации. Именно поэтому арболитовые блоки, сделанные своими руками, применяют для возведения бань и частных домов.

Комплектация линии для изготовления арболитовых блоков

Конструкция щепореза

Важным этапом является предварительная подготовка сырья для производства арболитовых блоков своими руками. Щепу соответствующей формы можно заготавливать вручную либо соорудить простейший щепорез. Для этого необходимо сделать вал, на поверхности которого делают режущие кромки. Щепоуловитель представляет собой кожух, устанавливаемый на режущий элемент.

После заготовки сырья оно проходит стадию предварительной просушки. Дополнительно в состав можно добавлять опилки в соотношении к стружкам 1:1. Уровень влажности не должен быть выше 5%. Затем выполняется процесс формирования готовых изделий. Для их изготовления в домашних условиях потребуется следующий минимальный комплект оборудования:

Уровень влажности не должен быть выше 5%. Затем выполняется процесс формирования готовых изделий. Для их изготовления в домашних условиях потребуется следующий минимальный комплект оборудования:

- щепорез;

- бетономешалка. С ее помощью происходит замешивание раствора;

- формы. Ее размеры должны соответствовать вышеописанным габаритам;

- вибростол. Он необходим для равномерного распределения материала в объеме формы;

- прессовальная машина. Под давлением происходит формирование строительного материала;

- приспособление для переноски заготовок. После прессования арболит будет еще достаточно хрупок. Поэтому для транспортировки к месту просушки необходимы специальные переносные устройства.

Наибольшую сложность представляет производство самодельного вибростола и прессовальной машины. Именно они являются основным оборудованием для производства арболитовых блоков своими руками.

Ближайший аналог станка для арболита — устройство для формирования шлакоблоков.

Его конструкцию можно взять в качестве основы для производства самодельной линии.

Линия для производства арболитовых блоков

Схема вибростола для арболита

Оптимальным вариантом является производство самодельного вибростола, а также небольшого ручного пресса для окончательного формирования строительного материала. В дальнейшем их можно использовать в оборудовании по производству шлакоблока, тротуарной плитки и т.д.

Для производства вибростола понадобится опорная рама и стальная столешница. Последняя будет крепиться на опорных пружинах. Вибрация происходит за счет движения эксцентрика, расположенного в центре столешницы.

Прессовальная форма должна иметь съемное дно. После окончательного формирования изделия оно помещается на деревянную подставку и переносится в зону просушки. В качестве пресса можно использовать любую самодельную конструкции. Оптимальной является рычажная схема.

Для массового производства блоков своими руками необходима профессиональная линия. Ее стоимость зависит от производительности и комплектации.

В видеоматериале показан пример производства с минимальной комплектацией линии:

технология производства, состав и оборудование

Арболитовые блоки, или деревобетон, используются при постройке зданий в том случае, если не хватает более прочных ресурсов.

Положительные характеристики материала наталкивают строителей на мысли о его самостоятельном производстве.

Изготовить арболитовые блоки своими руками в домашних условиях поможет пошаговая инструкция.

Данные блоки возможно сделать самомуИсторические данные

Первые арболитовые блоки появились в тридцатых годах в Голландии. В их состав входят химические вещества, цемент и древесные стружки. За восемь-десять лет слава об этом материале разлетелась по всей Европе. Его активно использовали в Советском союзе.

В шестидесятых годах в СССР открыли более сотни заводов по его производству. Из деревобетона строили жилые дома, технические помещения, научные объекты на территории Антарктиды. Во время перестройки некоторые заводы прекратили свою деятельность, остальные изменили профиль производства. Арболитовое сырье перестали изготавливать и использовать.

Несколько десятилетий назад блоки снова появились на рынке строительных материалов. Теперь их активно используют при возведении частных домов и других зданий.

В этом видео вы узнаете, как изготовить арболитовые блоки за две минуты:

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.Некоторые производители продают некачественный материал

Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Особенности деревобетона

Арболит — это материал, состоящий из древесных опилок и крупноячеистого бетона. Его выпускают в форме плиты или блока, а также жидкой смеси (её заливают в опалубку при строительстве). По официальным стандартам в состав блоков входят такие материалы:

- древесные щепки определённого размера;

- хлорид кальция, известь, жидкое стекло и сернокислый глинозём;

- вода;

- цемент.

Размеры щепок не превышают 25 мм в длину, 10 мм в ширину и 5 мм в толщину. Не стоит использовать стружку, опилки или солому.

Хотя с использованием опилок изготавливают ещё один строительный материал, отличающийся характеристиками и составом.Некоторые производители продают некачественный материал

Преимущества и недостатки

Древесный материал легко обрабатывать ручной и механической пилой. В блоках без пустоты твёрдо держатся гвозди, саморезы и дюбели. Остальные преимущества арболита:

- низкая теплопроводность;

- незначительный вес, что облегчает транспортировку;

- высокие звукоизоляционные показатели;

- экологичность;

- упругость и прочность, которые не позволяют материалу трескаться при ударах и нагрузках;

- в структурные ячейки проникает пар, что позволяет блокам дышать;

- на пористую поверхность легко наносить краску, шпатлевку или другой отделочный материал.

Все это соблазняет мастеров изготовить арболитовые блоки в домашних условиях.

Хотя деревобетон обладает некоторыми недостатками:

- отверстия в материале не защитят помещение от попадания влаги, поэтому его надо покрывать слоем водонепроницаемой штукатурки;

- блоки имеют нечёткую форму, приходится долго выравнивать стены;

- некоторые магазины предлагают некачественный арболит, при производстве которого использовались мелкие щепки или камыш.

Готовый деревобетон имеет высокую стоимость, из-за этого стал популярен самодельный материал.

Блоки арболита своими руками:

Условия производства

На заводах выпускают два вида арболита — теплоизоляционный и конструкционный. Первый используют для утепления готовых сооружений, второй вид из-за высокой плотности служит основным материалом при постройке несущих стен. Деревобетон не воспламеняется, быстро пропитывается влагой, но моментально высыхает. Пустотелые блоки используют при возведении помещений, внутри которых есть пар или вода. Материал выводит лишнюю влагу из здания.

В условиях заводского производства технология изготовления блоков следующая:

- отходы древесных материалов измельчаются в дробилке, из смеси удаляются листья и кора;

- количество химических веществ зависит от породы дерева, их смешивают с водой;

- в бетономешалку с нагретой водной смесью засыпают щепки;

- затем добавляют цемент и перемешивают двадцать минут;

- готовую смесь разливают по формам, утрамбовывают прессом или руками;

- снимают опалубку и высушивают карболит.

При утрамбовке применяют вибропресс. Плотность блоков зависит от размеров щепок и их количества в растворе.

Арболит. Пропорции. Как сделать опилкобетон:

Самостоятельное изготовление арболита

Из-за отсутствия специального оборудования получится изготовить своими руками блоки из арболита невысокой плотности. Их используют для утепления стен. Перебирать и очищать от мусора щепки вручную очень долго, да и их размер будет неодинаковым.

Заранее нужно подготовить бетономешалку и литьевую форму. Смеситель должен быть шнековым, гравитационные не позволят создать однородный раствор. Подходящие формы для арболитовых блоков своими руками — это фанерные или металлические ящики с перегородками. Из фанеры проще сделать ёмкости с выемками, необходимые для создания пустотелых блоков. Особое внимание уделяют пропорциям. Арболитовые блоки своими руками рассчитывают в килограммах, приравнивая литр воды к 1 кг.

Производство арболитовых блоков:

Рецепт деревобетона, пригодного для постройки дачных домиков и приусадебных построек:

- щепки замачивают в гашёной извести на три часа (на часть щелочи добавляют 10 долей воды), откидывают сырье на сито;

- пересыпают древесину в бетономешалку и заливают водой, пропорции — 4 объёма воды на три части щепок;

- затем добавляют жидкое стекло в объёме 1% от общей массы, засыпают 4 доли цемента и замешивают до однородности;

- формы смазывают отработанным маслом, заполняют раствором, уплотняют и дают настояться в течение суток;

- после этого блоки вынимают и неделю сушат на открытой площадке.

Сразу можно изготовить арболит с облицовкой. При заливке в формы оставляют 5 см до верха, заполняют свободное пространство цветной штукатуркой или измельчённой гипсовой плиткой. После высыхания блоками отделывают стены.

Наличие подходящего сырья, свободного времени и оборудования даёт возможность застройщикам сделать арболит самому. Расположенное рядом деревообрабатывающее предприятие позволит сделать бизнес на производстве деревобетона.

Арбоблок, арболитовый блок своими руками от а до я:

Арболитовые блоки своими руками — как сделать? Станок для изготовления

В шестидесятых годах прошлого века разработчиками новых строительных материалов СССР был создан композитный материал, который по своим свойствам на много лет превзошел все известные на тот момент строительные материалы. Производство этого материала сертифицировано и производится строго по ГОСТу.

По своей сути это разновидность легкого бетона, в котором вяжущим веществом выступает цемент, а в качестве наполнителя – органические заполнители и химические реагенты. Иногда этот материал называют древобетоном.

В качестве органического наполнителя могут выступать древесная щепа, солома льна, конопли, риса, хлопчатника. В качестве химических добавок могут выступать пищевые добавки Е520,Е509, нитрат кальция, жидкое стекло.

Виды арболита

Арболит различается по плотности. Материал плотностью от 400 до 500 кг/м кв применяется в качестве теплоизоляционного и звукоизоляционного материала. Плотность от 500 до 850 кг/м кв позволяет применять блоки из него в качестве строительных блоков, которые можно применять для возведения перегородок и самонесущих стен.

Как изготовить арболитовый блок своими руками?

Для изготовления блоков необходимо использовать стружку длиной 3-15 см и шириной от 0,5 до 2 см. Это не позволит блокам растрескиваться со временем. Изготовление блоков состоит из нескольких этапов:

- Заготавливается древесная стружка в больших количествах. Ее можно сделать самим или закупить на деревообрабатывающих комбинатах.

- Стружку необходимо в течение 40-80 дней выдержать на улице, что позволит вывести из древесины сахар, который может повлиять на материал в дальнейшем. Стружки периодически нужно переворачивать, для вентиляции. Рекомендуется поливать их окисью кальция.

- После этого материал нужно просеять, чтобы избавиться от пыли, песка и земли. В противном случае они могут отрицательно повлиять на прочность блоков.

- Замочить опилки в воде с жидким стеклом. После этого добавить цемент в пропорции 1 мешок цемента, на 2 мешка песка и 6 мешков опилок. Замес делать лучше в бетономешалке. Если этого агрегата нет под рукой, можно воспользоваться обыкновенной емкостью и лопатой.

- Смесь заливается в специальные формы, стенки которых предварительно нужно обшить линолеумом, для того, чтобы раствор не прилипал к стенкам. Размеры и эскизы форм можно найти в интернете.

- После заливки. Форму нужно хорошенько встряхнуть, чтобы избежать образования воздушных пузырьков. Для этого же можно периодически простукивать молотком по стенкам форм или воспользоваться вибратором.

Необходимые материалы и инструменты

- Опилки.

- Цемент.

- Песок.

- Вода.

- Жидкое стекло.

- Сито.

- Бетономешалка.

- Формы.

Станок для изготовления блоков своими руками

Станок для производства блоков можно купить готовый, а можно сделать самостоятельно. В интернете на сегодняшний день достаточно чертежей и описаний этих приспособлений. Собирается он по той же схеме, что и для производства шлакоблоков.

Для изготовления станка понадобится сварка, электродвигатель, и стальной лист.

При соблюдении технологии производства изготовления блоков своими руками не составит труда.

Удивительно, то, что присутствуя на строительном рынке больше пятидесяти лет, этот материал так и не нашел широкого применения в массовом строительстве. В настоящее время основной областью применения является частное домостроение.

Применение в это материала позволяет строить сооружения на своем участке на облегченных фундаментах. Строительство занимает короткие сроки. Здания получаются теплыми и комфортными для проживания.

Область применения

Благодаря пористой структуре материал обладает великолепными теплоизоляционными и звукоизоляционными свойствами. За рубежом подобные материалы давно используются в подобных ситуациях.

Из материалов большей плотности возможно строительство зданий высотой не более 7 м. Это могут быть как гражданские, так и промышленные здания. Особенно широко применяется арболит в частном домостроении. Из него можно возводить несущие, самонесущие, наружные и внутренние стены домов этажностью не более двух, а также различные хозпостройки: гаражи, хозблоки, сараи, бани.

Применять этот строительный материал рекомендуется для зданий с режимом влажности не более 60% или применять специальные пароизоляционные покрытия.

Арболит очень прост в обработке. Он легко пилится, что позволяет выполнять из него сложные архитектурные формы.

Кладка из арболита ничем не отличается от обыкновенной кирпичной кладки или кладки из газосиликатных блоков. Важно под первый слой кладки проложить слой гидроизоляции. Так как блок свободно впитывает в себя влагу, перед кладкой поверхность блоков следует с помощью кисти смочить водой, иначе раствор может растрескаться в процессе высыхания.Раствор подойдет обычный цементно-песчаный. Для того. Чтобы избежать мостиков холода раствор следует наносить зубчатым шпателем для образования терморазрывов, которые позволят образовывать воздушные прослойки для избежания теплопотерь.

В домах из арболита возможно применение железобетонных плит перекрытия или перекрытия по деревянным балкам.

Преимущества и недостатки

Плюсы:

- Многообразие способов применения: можно применять его в монолитном домостроении, для изготовления блоков и других строительных конструкций.

- Отличная прочность при небольшом весе. Вес строения из этого материала в два раза меньше, чем из керамзита и в четыре раза, чем из кирпича. Это позволяет делать основание под него облегченного типа.

- Материал не подвержен деформации при зимних перепадах температур.

- Легкость обработки материала: дрелью, пилой, электролобзиком.

- Большое разнообразие видов отделки стен из арболита: их можно штукатурить, облицевать кирпичом, обшить гипсокартоном, сайдингом, блокхаусом.

- Невысокая стоимость строительства.

- Экологичность. Материал создается из природных компонентов и абсолютно безопасен для здоровья.

- Отличный воздухообмен. Так как материал в основном состоят из древесного компонента, то свойство древесины дышать, передается арболиту. Он прекрасно выводит наружу излишний пар и токсичные вещества, создавая внутри помещений атмосферу такую же, как в деревянном доме.

- Материал не подвержен гниению и развитию в нем микроорганизмов.

- Низкая теплопроводность обеспечивает сохранность тепла в доме в холодный период года и прохладу в знойные дни.

- Хорошая морозостойкость, позволяет применять его в районах крайнего севера.

- Он не подвержен горению.

- Долговечность.

Минусы:

- Большая влагопроницаемость требует обязательной отделки стен. Лучшим видом отделочных работ будет штукатурка.

- Плохая реакция материала на агрессивные среды.

- Стоимость материала. Первоначальные вложения на самом деле будут не малыми, но при составлении полной сметы на строительство станет понятным, что применения этого материала на самом деле приведет к уменьшению общей стоимости. Это происходит за счет экономии на теплоизоляционных работах, стоимости фундамента и так далее.

- Неэстетический внешний вид. Строение из арболита имеет очень неблагоприятный вид и требует обязательных отделочных работ.

Характеристики блоков

Из арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

- Пустотелые блоки.

- Теплоизоляционные плиты.

- Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.

Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Арболитовые блоки своими руками — как сделать? Станок для изготовления

В шестидесятых годах прошлого века разработчиками новых строительных материалов СССР был создан композитный материал, который по своим свойствам на много лет превзошел все известные на тот момент строительные материалы. Производство этого материала сертифицировано и производится строго по ГОСТу.

По своей сути это разновидность легкого бетона, в котором вяжущим веществом выступает цемент, а в качестве наполнителя – органические заполнители и химические реагенты. Иногда этот материал называют древобетоном.

В качестве органического наполнителя могут выступать древесная щепа, солома льна, конопли, риса, хлопчатника. В качестве химических добавок могут выступать пищевые добавки Е520,Е509, нитрат кальция, жидкое стекло.

Виды арболита

Арболит различается по плотности. Материал плотностью от 400 до 500 кг/м кв применяется в качестве теплоизоляционного и звукоизоляционного материала. Плотность от 500 до 850 кг/м кв позволяет применять блоки из него в качестве строительных блоков, которые можно применять для возведения перегородок и самонесущих стен.

Как изготовить арболитовый блок своими руками?

Для изготовления блоков необходимо использовать стружку длиной 3-15 см и шириной от 0,5 до 2 см. Это не позволит блокам растрескиваться со временем. Изготовление блоков состоит из нескольких этапов:

- Заготавливается древесная стружка в больших количествах. Ее можно сделать самим или закупить на деревообрабатывающих комбинатах.

- Стружку необходимо в течение 40-80 дней выдержать на улице, что позволит вывести из древесины сахар, который может повлиять на материал в дальнейшем. Стружки периодически нужно переворачивать, для вентиляции. Рекомендуется поливать их окисью кальция.

- После этого материал нужно просеять, чтобы избавиться от пыли, песка и земли. В противном случае они могут отрицательно повлиять на прочность блоков.

- Замочить опилки в воде с жидким стеклом. После этого добавить цемент в пропорции 1 мешок цемента, на 2 мешка песка и 6 мешков опилок. Замес делать лучше в бетономешалке. Если этого агрегата нет под рукой, можно воспользоваться обыкновенной емкостью и лопатой.

- Смесь заливается в специальные формы, стенки которых предварительно нужно обшить линолеумом, для того, чтобы раствор не прилипал к стенкам. Размеры и эскизы форм можно найти в интернете.

- После заливки. Форму нужно хорошенько встряхнуть, чтобы избежать образования воздушных пузырьков. Для этого же можно периодически простукивать молотком по стенкам форм или воспользоваться вибратором.

Необходимые материалы и инструменты

- Опилки.

- Цемент.

- Песок.

- Вода.

- Жидкое стекло.

- Сито.

- Бетономешалка.

- Формы.

Станок для изготовления блоков своими руками

Станок для производства блоков можно купить готовый, а можно сделать самостоятельно. В интернете на сегодняшний день достаточно чертежей и описаний этих приспособлений. Собирается он по той же схеме, что и для производства шлакоблоков.

Для изготовления станка понадобится сварка, электродвигатель, и стальной лист.

При соблюдении технологии производства изготовления блоков своими руками не составит труда.

Удивительно, то, что присутствуя на строительном рынке больше пятидесяти лет, этот материал так и не нашел широкого применения в массовом строительстве. В настоящее время основной областью применения является частное домостроение.

Применение в это материала позволяет строить сооружения на своем участке на облегченных фундаментах. Строительство занимает короткие сроки. Здания получаются теплыми и комфортными для проживания.

Область применения

Благодаря пористой структуре материал обладает великолепными теплоизоляционными и звукоизоляционными свойствами. За рубежом подобные материалы давно используются в подобных ситуациях.

Из материалов большей плотности возможно строительство зданий высотой не более 7 м. Это могут быть как гражданские, так и промышленные здания. Особенно широко применяется арболит в частном домостроении. Из него можно возводить несущие, самонесущие, наружные и внутренние стены домов этажностью не более двух, а также различные хозпостройки: гаражи, хозблоки, сараи, бани.

Применять этот строительный материал рекомендуется для зданий с режимом влажности не более 60% или применять специальные пароизоляционные покрытия.

Арболит очень прост в обработке. Он легко пилится, что позволяет выполнять из него сложные архитектурные формы.

Кладка из арболита ничем не отличается от обыкновенной кирпичной кладки или кладки из газосиликатных блоков. Важно под первый слой кладки проложить слой гидроизоляции. Так как блок свободно впитывает в себя влагу, перед кладкой поверхность блоков следует с помощью кисти смочить водой, иначе раствор может растрескаться в процессе высыхания.Раствор подойдет обычный цементно-песчаный. Для того. Чтобы избежать мостиков холода раствор следует наносить зубчатым шпателем для образования терморазрывов, которые позволят образовывать воздушные прослойки для избежания теплопотерь.

В домах из арболита возможно применение железобетонных плит перекрытия или перекрытия по деревянным балкам.

Преимущества и недостатки

Плюсы:

- Многообразие способов применения: можно применять его в монолитном домостроении, для изготовления блоков и других строительных конструкций.

- Отличная прочность при небольшом весе. Вес строения из этого материала в два раза меньше, чем из керамзита и в четыре раза, чем из кирпича. Это позволяет делать основание под него облегченного типа.

- Материал не подвержен деформации при зимних перепадах температур.

- Легкость обработки материала: дрелью, пилой, электролобзиком.

- Большое разнообразие видов отделки стен из арболита: их можно штукатурить, облицевать кирпичом, обшить гипсокартоном, сайдингом, блокхаусом.

- Невысокая стоимость строительства.

- Экологичность. Материал создается из природных компонентов и абсолютно безопасен для здоровья.

- Отличный воздухообмен. Так как материал в основном состоят из древесного компонента, то свойство древесины дышать, передается арболиту. Он прекрасно выводит наружу излишний пар и токсичные вещества, создавая внутри помещений атмосферу такую же, как в деревянном доме.

- Материал не подвержен гниению и развитию в нем микроорганизмов.

- Низкая теплопроводность обеспечивает сохранность тепла в доме в холодный период года и прохладу в знойные дни.

- Хорошая морозостойкость, позволяет применять его в районах крайнего севера.

- Он не подвержен горению.

- Долговечность.

Минусы:

- Большая влагопроницаемость требует обязательной отделки стен. Лучшим видом отделочных работ будет штукатурка.

- Плохая реакция материала на агрессивные среды.

- Стоимость материала. Первоначальные вложения на самом деле будут не малыми, но при составлении полной сметы на строительство станет понятным, что применения этого материала на самом деле приведет к уменьшению общей стоимости. Это происходит за счет экономии на теплоизоляционных работах, стоимости фундамента и так далее.

- Неэстетический внешний вид. Строение из арболита имеет очень неблагоприятный вид и требует обязательных отделочных работ.

Характеристики блоков

Из арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

- Пустотелые блоки.

- Теплоизоляционные плиты.

- Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.

Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Как изготовить арболитовый блок своими руками?

Для изготовления блоков необходимо использовать стружку длиной 3-15 см и шириной от 0,5 до 2 см. Это не позволит блокам растрескиваться со временем. Изготовление блоков состоит из нескольких этапов:

- Заготавливается древесная стружка в больших количествах. Ее можно сделать самим или закупить на деревообрабатывающих комбинатах.

- Стружку необходимо в течение 40-80 дней выдержать на улице, что позволит вывести из древесины сахар, который может повлиять на материал в дальнейшем. Стружки периодически нужно переворачивать, для вентиляции. Рекомендуется поливать их окисью кальция.

- После этого материал нужно просеять, чтобы избавиться от пыли, песка и земли. В противном случае они могут отрицательно повлиять на прочность блоков.

- Замочить опилки в воде с жидким стеклом. После этого добавить цемент в пропорции 1 мешок цемента, на 2 мешка песка и 6 мешков опилок. Замес делать лучше в бетономешалке. Если этого агрегата нет под рукой, можно воспользоваться обыкновенной емкостью и лопатой.

- Смесь заливается в специальные формы, стенки которых предварительно нужно обшить линолеумом, для того, чтобы раствор не прилипал к стенкам. Размеры и эскизы форм можно найти в интернете.

- После заливки. Форму нужно хорошенько встряхнуть, чтобы избежать образования воздушных пузырьков. Для этого же можно периодически простукивать молотком по стенкам форм или воспользоваться вибратором.

Необходимые материалы и инструменты

- Характеристики блоковИз арболита выпускают несколько типов продукции:

- Крупные блоки для кладки стен.

- Пустотелые блоки.

- Теплоизоляционные плиты.

- Смеси для монолитного домостроения.

В современном строительном производстве под термином арболит понимают прежде всего строительные блоки. Весь арболит выпускается строго по ГОСТу.Всего выпускается несколько типоразмеров этих изделий:

- Широкие – 500x250x300 мм.

- Средние – 500x250x200 мм.

- Узкие – 500x250x150 мм.

- Перемычки – 1500x250x300 мм.

Вес одного узкого блока составляет около 10 кг. Такой небольшой вес позволяет использовать под строение из него, облегченный фундамент, что значительно сократит сроки и стоимость строительства.

Статья была полезна?

0,00 (оценок: 0)

Арболитовые блоки своими руками — процесс изготовления опилкобетона

Арболитовые блоки представляют собой лёгкие стеновые блоки, которые производят из древесной щепы (преимущественно из дерева хвойной породы), опилок, воды, цемента и химических реагентов. Согласно ГОСТу 19 22284, разрешается использование древесных опилок, а также других органических наполнителей.

В далёкие шестидесятые было разработано и организовано крупнейшее производство арболитовых блоков, более ста заводов были построены и введены в эксплуатацию, однако после утверждения стратегии панельного строительства домов производство арболита, увы, было прекращено.

К счастью, существует возможность сделать арболит своими руками, но при этом очень важно соблюдать все технологические требования. Ведь вам необходимо получить строительные материалы высокого качества? Стоит отметить, в процессе производства арболита не обойтись без минимального набора технических средств.

Требования ГОСТа 19 22284 гласят, что для изготовления арболита можно использовать древесные частицы, размер которых равен строго 40 х 10 х 5 мм. Количество хвои и листьев в древесной смеси не должно превышать 5%, а количество коры – 10%.

Хотя ГОСТ не регламентирует никаких минимальных размеров, чтобы изготовить высокопрочные арболитовые блоки, нужно использовать немалое количество цемента, а это может ухудшить теплоизоляционные характеристики изделия. Именно поэтому идеальным вариантом считается использование древесной щепы в качестве основного сырья.

Вводная видео инструкция по изготовлению арболитовых блоков

Обратите внимание на рекомендации квалифицированных специалистов

- Применяйте в качестве сырья смеси стружку и опилки. Именно древесная стружка способна служить и для армирования, и для тепла. Что касается соотношения опилок/стружки, оно равняется пропорции 1:1 — 1:2

- Во избежание гниения, из стружки и опилок следует удалить сахар, для этого их выдерживают на улице около 3-4 месяцев. В противном случае, готовые блоки могут в дальнейшем вспучиться

- Не стоит забывать периодически перелопачивать стружку с опилками, а если подобная возможность отсутствует, рекомендуется обработать смесь окисью кальция (этот известковый раствор готовят из расчёта 150-200 л 1,5% раствора на кубический метр сырья). Обработанные раствором опилки со стружкой оставляют в таком состоянии на три-четыре дня, с учётом перемешивания несколько раз в день

- Арболит можно сделать качественно лишь с учётом того, что для перемешивания вы пользуетесь бетономешалкой

- Рекомендуется использовать Портландцемент 400 марки для смеси, в качестве добавок применять хлористый кальций, жидкое стекло, гашеную известь, сернокислый кальций и сернокислый алюминий

- Добавки нужно готовить в количестве 2-4 процентов от массы цемента

- Лучшая комбинация добавок для арболита – это смесь 50% сернокислого алюминия на 50% сернокислого кальция или же смесь окиси кальция и жидкого стекла в таком же соотношении

Особенности изготовления блоков из арболита

- Перед тем как приступить к изготовлению блоков, важно пропустить древесину через рубильную машину для первичной обработки

- Далее нужно произвести процесс дробления материала посредством молотковой дробилки

- Следующий этап – сортировка на вибрационном грохоте, который отсеивает землю, кору и пыль, – недопустимые фракции в составе готовых арболитовых блоков

- Теперь можно добавить 20% тщательно просеянных опилок

- Затем полученный материал нужно подвергнуть химической обработке. Он замачивается в воде с добавлением жидкого стекла

- Чтобы ускорить процесс твердения и минерализовать материал, добавьте в древесную массу хлористый кальций

- Для дезинфекции вводится гашеная известь

- Готовую массу следует замесить с цементом в бетономешалке, а после этого подать в горизонтальные и вертикальные формы, уплотняя смесь электрическими или пневматическими трамбовками, вибропрессом

Формирование блоков из арболита

Специалисты рекомендуют делать формы для арболитовых блоков из досок. Чтобы вынимать блоки было легче, следует набивать на стенки линолеум.

Для уплотнения смеси лучше всего подойдёт послойная ручная трамбовка, сделанная из обитого железом дерева. После того, как блок будет выдержан в форме на протяжение суток, его необходимо вынуть и уложить под навес на доводку.

Чтобы придать блоку максимальный уровень прочности, следует положить его под плёнку во влажном состоянии. Таким образом, блок пройдёт гидратацию. Она производится при температуре 15 градусов на протяжении 10 дней. Если температура ниже, потребуется большее количество времени.

Стоит отметить, что низкая температура не повлияет на качество блоков, главное, чтобы она не достигала отметки ниже 0. Чтобы блоки не пересохли их следует периодически поливать водой.

Видео обзор — дом из арболитовых блоков

[Всего: Средний: /5]Арболитовые блоки своими руками — подробная методика и видео! Узнайте!

Арболитовые блоки – это материал, который активно используется в малоэтажном строительстве. Если говорить о его составе, то он состоит из опилок (деревянной стружки) и цементного раствора обычно серии М-200, М-400. Говоря о истории арболитовых блоков, то их использование было реализовано еще в 1940 годах прошлого века, тогда множество заводов производили данные блоки и стоит отметить, что они пользовались большой популярностью не только для временного, но и для капитального жилья. Говоря о применении опилкобетонных блоков, то их целесообразно применять в малоэтажном строительстве или например при возведении дома на ленточном фундаменте.

Арболитовые блоки – образец

Преимущества использования арболитовых блоков

Опилкобетонные блоки обладают удивительными качествами во первых – это безусловно дешевый вид производства блоков для последующего строительства дома. Во-вторых арболитовые блоки обладают хорошими теплоизоляционными качествами, да-да именно так, они прекрасно удерживают и аккумулируют тепло внутри дома. Третье преимущество – это легкость производства опилкобетонных блоков даже для начинающих строителей. И наконец к четвертому и пятому преимуществу можно отнести пожаробезопасность данного материла и его прочность и долговечность при соответствующем уровне соблюдения технологии.

Технология изготовления арболитовых блоков

Для, того чтобы блоки получились правильной формы и не разрушались под воздействием времени необходимо делать стружку от 3 до 15 см в длину и от 0,5 см до 2 см в ширину.

- Разумеется сначала нам будет необходимо огромное количество деревянных опилок, процесс получения опилок может быть у всех разный, у кого-то они остаются после токарных работ, кто-то пропускает их через рубильную машину, кто-то заказывает опилки с лесопилок, но говоря о простом получении деревянной стружки советуем вам заехать на вашу местную лесопилку и договориться о покупке отходов (стружки) т.к обычно их все равно выкидывают или просто напросто сжигают.

стружка древесная

- Вторым этапом после заготовки древесной стружки будет ее выдержка на улице – это придаст очищение стружки от сахара, который будет оказывать негативное влияние на ее состав, выдержка на уличных условиях производится около 40-80 дней при этом необходимо переворачивать и шарудить вашу кучу с опилками, чтобы воздух проникал и в нижние слои, а не задерживался на поверхности. Кстати, чтобы был максимальный эффект кучу необходимо обильно поливать окисью кальция.

- После того, наш заготовочный материал отлежался на поверхности его необходимо пропустить через крупное сито – это избавит его от остатков земли и прочих органических материалов, которые будут служить разрушающим фактором при формировании блоков.

- Следующий шаг – это замачивание опилок водой с добавлением жидкого стекла, готовую смесь необходимо замешивать в специальной бетономешалке, но обратите внимание, что когда происходит замес он зависит от того, какую прочность арболитовым блокам вы хотите придать, в стандартном классическом применении используется пропорция – 1:2:6 то есть, на 1 мешок цемента приходится 2 мешка песка и 6 мешков опилок.

Арболитовые блоки обладают малым весом

Обратите внимание, что минусом строительства дома из опилкобетона является его подверженность крысиным и мышиным “атакам”, но не отчаивайтесь существует несколько способов его защитить: первый это после возведения фундамента сделать бетонную заливку около – полуметра в высоту и второй способ – это залить прямо вплотную к арболитовым блокам обыкновенную сетку – рабицу, чтобы грызуны не имели доступа к нашим блокам.

Процесс перемешивания раствора в бетономешалке

- После того, как наш раствор готов, остается заключительная часть – это создание специальной формы арболитовых блоков. Форма придается с помощью специального шаблона, который имеет форму прямоугольника. Кстати обратите внимание, что площадь внутри блока обшивается линолеумом,для того чтобы раствор не прилипал к стенкам блока.

Форма для арболитовых блоков

После того, как наш раствор залит в форму его нужно, как следует взболтать, для того чтобы участки не завоздушились по стенкам формы постепенно стучат молотком, а лучше проходят вибратором, что несомненно даст лучший эффект.

Как сделать бетонные формы из дерева

Формовка бетона упрощается для мастеров своими руками с помощью деревянных форм, которые создают идеальную форму. Вместо того, чтобы укладывать бетон на место, вы можете заливать бетон в удобном месте, например, на террасе или в гараже. Вам даже не нужно беспокоиться о том, чтобы загладить верх гладким слоем. Форма делает большую часть работы за вас. Бетон заливается в перевернутом виде, поэтому гладкое дно формы становится верхом бетона.

Сделать форму для бетона из дерева просто и несложно.Если вы сделаете этот шаг правильно, большая часть процесса кастинга уже сделана за вас.

Основы изготовления бетонных форм из дерева

Начать с поверхности с покрытием

Древесина без покрытия обычно используется для изготовления больших форм для бордюров и фундаментов домов. После затвердевания бетон относительно легко отделяется от дерева. Но использование дерева с гладкой поверхностью сделает выпуск еще проще. Для этого идеально подойдет плита МДФ толщиной 3/4 дюйма, покрытая меламином.

Используйте недорогую одноразовую древесину

После использования для формования бетона меламиновая плита часто слишком покрыта бетонной коркой, чтобы использовать ее повторно. Картон с меламиновым покрытием стоит недорого, и после использования его можно выбросить.

Используйте Release Agent

Чтобы облегчить высвобождение бетона из формы, покройте поверхность разделительным составом. Спрей для готовки, моторное масло, растительное масло и средство для мытья посуды, смешанные с водой (соотношение 1:10), — вот лишь некоторые из разделительных средств, доступных в доме.Или вы можете использовать продукт, предназначенный исключительно для этой цели, такой как спрей или кисть на основе силикона, полуперманентный герметик и разделительный агент .

Используйте открытые съемные крепежи

Создавая форму, сделайте ее с легко снимаемыми крепежными деталями. Шурупы идеально подходят для изготовления формы, потому что их можно вывернуть. Головы тоже должны быть обнажены. Если головка крепежа заделана в бетон, вы не сможете получить доступ к ней, чтобы удалить ее.Закрутите крепежные винты — нет необходимости втыкать их в отверстия кармана.

Как построить форму для бетонных проектов

Совместное использование — это забота!

Всем привет! Ранее на этой неделе я рассказал, как сделал этот бетонный приставной столик своими руками. Это был мой самый первый конкретный проект, и, хотя это было непросто, создавать его было очень весело. Сегодня я поделюсь с вами, как построить форму для конкретных проектов. Хотя эта форма характерна для данного проекта, метод одинаков для многих различных типов конкретных проектов.Независимо от того, делаете ли вы приставной столик вроде моего, ящик для цветов или заливную столешницу, вам понадобится хорошая, прочная форма, чтобы удержать ее, и что-то, к чему бетон не обязательно прилипнет.

Бетонные формы обычно изготавливаются из меламина. Вы можете найти его в магазинах товаров для дома в разделе стеллажей. Его можно легко сократить до размера дома или попросить дружелюбных сотрудников сделать это за вас в магазине. Меламин довольно недорогой, поэтому вам не придется переоценивать чрезмерную стоимость.Кроме того, иногда вы можете повторно использовать его для создания дубликата проекта, если случайно не сломаете ни одну из частей.

При вырезании деталей для формы помните, что внутренние размеры должны совпадать с размерами, которые вы желаете для своего проекта. Можно легко взглянуть на желаемые размеры проекта и случайно обрезать детали формы до такого же размера. Из-за этого мой столик на 3/4 дюйма меньше;)

Формы можно соединить с помощью шурупов или гвоздей.Я решил просверлить отверстия в карманах с помощью Kreg Jig и скрутить их. Благодаря этому снять форму стало намного проще, чем поддеть ее.

Я зажал все свои части и скрутил их вместе винтами с карманом 1 1/4 дюйма. Кстати, недавно я приобрел зажим для лица Kreg Automaxx Face Clamp — один из моих новых любимых аксессуаров в гараже. Больше не нужно настраивать толщину для разных пород дерева. Он автоматически подстраивается под любую толщину до 2 7/8 ″! Такая экономия времени!

Как только форма собрана, она готова для бетонирования! В зависимости от типа углов, которые вы хотите получить в готовом проекте, вы также можете использовать силикон для внутренних углов формы.Это даст вам более закругленный угол, а не острые края. Я выбрал острые края для этого проекта, так что на этом я закончил.

Мы с мужем рассматриваем возможность сделать бетонную крышу для нашего острова для барбекю. Если это произойдет, я обязательно расскажу об этом уроке!

И если вам сейчас не терпится запачкать руки и создать собственный конкретный проект, щелкните изображение ниже, чтобы увидеть, что я узнал из своего первого проекта. Хороших выходных!

РАСКРЫТИЕ ИНФОРМАЦИИ: Этот пост содержит партнерские ссылки.Если вы купите продукт по одной из этих ссылок, я получу небольшую комиссию без каких-либо дополнительных затрат для вас.

Сделайте свои собственные бетонные блоки — Сделай сам

Эти простые шаги показывают, как сделать бетонные блоки своими руками. Предоставляется полезная диаграмма.

Мне действительно было жаль Джима ДеКорна, когда он описал, как он залил все эти бетонные блоки большим количеством бетона. Мне пришлось сделать то же самое. . . никогда не мог проложить курс прямо. Но есть — это еще одна альтернатива .Что, если платить по 50 центов за блоки, а затем покупать цемент, чтобы утрамбовать их, я полагаю, что было бы немного дешевле залить собственные бетонные строительные блоки на место.

Я думаю, что некоторые формы, которые я разработал для этой цели, могут быть полезны строителям-самоделкам. На прилагаемых диаграммах показано, как они работают. На рис. 1 показана схема блока размером 8 «X 16» с указанным расстоянием между отверстиями. Как видно на рис. 2 — план формы — за одну заливку укладывается эквивалент трех блоков.Отверстия создаются вокруг кусков пластиковой водосточной трубы по мере продвижения вверх (рис. 3). На рис. 4 показано устройство углов, на рис. 5 — деталь дверного проема или подвесного пространства, а на рис. 6 показано, как сделать прорезь для створчатого окна или чего-то еще.

Для большинства блочных конструкций требуется нижний колонтитул размером 8 дюймов на 16 дюймов. Я бы посоветовал построить формы для основания стены из досок 2 «X 8», а затем использовать тот же брус для форм блоков после того, как будет сделан нижний колонтитул. Несколько форм сделают бетонную работу намного быстрее.

Высотой блока можно управлять с помощью торцевых пластин формы (см. Рис. 2). Если вы ошибаетесь в своих измерениях, просто внесите необходимые поправки, подняв или опуская эти части. Также выравнивание можно регулировать с помощью небольших клиньев под те же панели.

Примечание по проделыванию отверстий: установите трубы на место, залейте бетон, подождите около часа и несколько раз поверните отрезки пластика, чтобы они не застыли на месте.

Мой метод, конечно, можно использовать для отливки блоков разного размера.Например, если вы хотите построить парник или контейнер для компоста со стенками толщиной четыре дюйма, залейте нижний колонтитул размером 4 на 10 дюймов и используйте пластиковую трубу диаметром 1 дюйм, чтобы сформировать отверстия.

Установка ваших собственных бетонных блоков на месте имеет несколько преимуществ. Во-первых, если вы строите на выходных какое-то место в деревне, вам не придется беспокоиться о том, что кто-то сорвет ваши блоки в ваше отсутствие. Или, если вы тоже строите и занимаетесь садоводством, вы можете просто заполнить столько форм, сколько у вас есть время, а затем вернуться к бобовой грядке.Вы будете удивлены, сколько конкретной работы вы можете выполнить, используя малые формы. . . и интересно посмотреть, какие еще идеи своими руками вы сможете придумать.

Первоначально опубликовано: январь / февраль 1975 г.

Апрель 2005 г. Заражение плесенью в новом доме или коммерческом здании — обычное дело.Проблема плесени может вызвать серьезные проблемы со здоровьем у жителей, а также существенно снизить справедливую рыночную стоимость конструкции, поскольку заплесневелые дома и здания теперь труднее продать или арендовать.Чтобы построить безопасный для плесени дом или коммерческое здание, следуйте этим 20 рекомендациям по предотвращению плесени от Филиппа Фрая, сертифицированного инспектора плесени, сертифицированного мастера по восстановлению плесени и автора книги рекомендаций по плесени Do-It-Best-Yourself Prevention, Inspection, Тестирование и исправление.

Для получения дополнительной информации о предотвращении плесени посетите один из следующих веб-сайтов: www.moldinspector.com www.certifiedmoldinspectors.com www.mold.ph www.moldmart.net www.envirosurf.com |

Как избавиться от плесени на бетоне и предотвратить рост плесени

Во-первых, действительно ли это рост плесени?

Определить рост плесени на бетоне может быть непросто.Если это рост черной плесени, это легко определить. Но если это рост белой плесени, все может запутаться. Есть несколько похожих на вид веществ, которые могут вас обмануть.

Выцветание

Выцветание может быть очень похоже на рост белой плесени. Это происходит, когда влага проходит через бетон (или другие виды кирпичной кладки) и увлекает минералы вместе с водой. Когда вода испаряется на поверхности, соли и минералы остаются, оставляя кристаллический рост.

Плесень или высолы? (это последний)

Отличить плесень от минералов очень просто. Распылите небольшое количество воды на вещество. Если он растворяется, это высолы. Если этого не произошло, скорее всего, у вас в подвале растет плесень.

Выглядит как белая плесень, но это просто отложения полезных ископаемых.

Почему на бетоне растет плесень?

Плесень требует для роста двух основных элементов — пищи и влаги. Хотя бетон не является прямым источником пищи, тонкий слой пыли, который оседает на поверхности, обеспечивает множество питательных веществ.Если вы не будете регулярно протирать бетон, будет невозможно устранить источник пищи для плесени. То же касается требований к температуре для пресс-формы. Он будет расти при любой комфортной для вас температуре.

Влажность. Это единственная переменная, которую мы можем контролировать при работе с плесенью. С бетоном у вас есть 3 основных пути для избыточной влаги.

Проникновение жидкой воды

Если какая-либо часть вашего дома находится ниже уровня земли, вы, по сути, создали гигантскую пустую чашу, окруженную водой.Без надлежащего дренажа и / или водоотливного насоса вода в конечном итоге будет проходить через бетон. Нет необходимости в больших трещинах или дырах. Гидростатическое давление довольно велико и может выталкивать большое количество воды через волосяные трещины. Проникновение жидкой воды, безусловно, может вызвать рост плесени, однако обычно он локализован.

Плесень на бетоне под поврежденной гидроизоляцией

Рост плесени по влажности

Бетон — плохой изолятор. В зимние месяцы, когда температура падает, на прохладной поверхности бетонной стены может образовываться конденсат.Со временем эта повышенная поверхностная влажность создает среду, способствующую росту плесени.

Рост плесени на бетоне из-за влажности обычно происходит диффузно и распространяется по большой площади.

Рост плесени на бетонной стене из-за избыточной влажности.

Сам по себе бетон не является достаточным источником пищи для роста грибков. К сожалению, это не особенно полезно, потому что, как и почти везде в здании, пыль быстро накапливается на поверхности. В этом слое пыли присутствует большое количество источников пищи для плесени.Следовательно, если бетон не поддерживать в исключительно чистом виде, может произойти рост плесени.

Конечно, даже если бетон покрыт пылью, плесень не вырастет без достаточной влажности. В большинстве ситуаций гораздо более желательно контролировать влажность, а не пыль. Это включает в себя борьбу с влагой, переносимой по воздуху (снижение влажности), и с влажностью жидкости (затопление, вытеснение пара).

Как удалить плесень с бетона?

К счастью, из-за исключительной прочности бетона удаление плесени является относительно простым процессом.В отличие от листового камня, каркаса или коврового покрытия, вам не нужно беспокоиться о повреждении основного материала.

Если это большая территория, восстановление должен выполнить профессионал. Они установят локализацию и фильтрацию HEPA, чтобы споры не распространились по всему дому во время уборки. Если площадь относительно небольшая, вы, вероятно, сможете решить ее самостоятельно.

Процесс удаления обычно требует использования фунгицида и физического удаления плесени.Фунгицид дезактивирует и убивает споры плесени, но окрашивание и изменение цвета, вероятно, останутся. Это часто решается с помощью пылесоса HEPA, чистки, очистки паром, пескоструйной обработки и т. Д. В крупных коммерческих помещениях для удаления плесени с бетона иногда используется струйная очистка сухим льдом.

Примечание об ожиданиях

Хотя очистить активный рост от бетона относительно просто, некоторые пятна часто остаются. Это особенно верно, когда речь идет о росте черной плесени.Пигмент, оставленный наростом, бывает трудно удалить. Важно помнить, что это окрашивание не опасно для здоровья и не может вырасти снова. Это просто побочный продукт первоначального роста. Если изменение цвета остается после первоначальной очистки, покрасьте бетон грунтовкой, блокирующей пятна.

Предотвращение повторного роста плесени

Если проблема связана с проникновением грунтовых вод:Если возможно, устраните проблему влажности до того, как упадет на вашу бетонную стену.Это может быть так же просто, как перенаправление водосточной трубы от пораженного участка или уклон грунта от стены. Это дешево и, безусловно, стоит попробовать.

Это не помогает их проблемам с бетонной формой подвала…

Если эти методы не решают проблему, у вас остается два варианта: французский водосток или водосток для внутренней опоры. Французские водостоки — отличный выбор на начальном этапе строительства дома или вскоре после него. Требуются небольшие дополнительные раскопки, потому что фундаментная стена уже обнажена.

Когда дом запущен и работает, это совсем другая история. Раскопки должны касаться растений, деревьев, проездов, настилов — практически всего, что находится в пределах нескольких футов от периметра вашего дома. Если это одна стена без препятствий, это можно сделать. Но во многих случаях это непомерно дорого.

Для существующих домов лучше всего использовать водосток на фундаменте. Это то же самое, что и французская водосточная труба, но она устанавливается внутри дома у основания бетонной стены. В большинстве случаев сначала необходимо удалить любой каркас прямо у стены.Если влага проникает выше по стене, понадобится доска с ямочками. Это пластиковая мембрана, которая направляет воду вниз в сторону дренажа.

А как насчет герметиков?

В целом герметики и покрытия неэффективны против проникновения воды в подвал. Если у вас сильный напор воды снаружи, он найдет выход в вашем доме. Они могут быть успешными в сценариях, когда у вас есть единственная утечка из очевидной трещины.

Если проблема с плесенью вызвана влажностью:

Понизьте относительную влажность. Бетон — плохой изолятор, поэтому зимой он может сильно охлаждаться. В плохо вентилируемом подвале это может вызвать конденсацию влаги из воздуха на поверхности и вызвать рост плесени. Есть три способа уменьшить относительную влажность в этой области.

- Увеличьте температуру. Чем теплее воздух в комнате, тем ниже относительная влажность. Теперь запомните, если температура в помещении повысится, но температура бетонной стены останется прежней, проблема останется.Это происходит из-за резкого увеличения относительной влажности в воздухе, непосредственно прилегающем к холодной стене. Однако в довольно мягком климате повышенная температура воздуха значительно повысит температуру стены, чтобы предотвратить образование конденсата.

- Улучшить вентиляцию. Предполагая, что конденсация конденсата происходит в зимние месяцы, поступление свежего воздуха снаружи снизит относительную влажность внутри здания. Это потому, что теплый воздух может содержать гораздо больше влаги, чем теплый.Таким образом, если мы введем в дом влажный холодный воздух через вентиляцию и нагреем его, чистый уровень влажности упадет. Это кажется нелогичным, но это может значительно снизить влажность в подвале.

- Осушение. Это не наш первый выбор, но иногда это единственный вариант. Есть несколько причин, по которым я не часто рекомендую эту технику. Во-первых, осушение требует значительного количества электроэнергии. Во-вторых, хотя он снижает влажность воздуха, он ничего не делает для улучшения качества воздуха.Затхлый запах, химические пары, летучие органические соединения и т. Д. Останутся на своих местах, если используется осушение. В качестве альтернативы, если вентиляция улучшится, улучшится как относительная влажность, так и качество воздуха.

> Форма для бетона в подвале

Рост плесени в подвале

Этот проект является прекрасным примером сочетания факторов плохой вентиляции и неизолированных бетонных стен. Относительная влажность в подвале составляла 80%. Это очень высокий .Плесень начнет расти на случайном содержимом на этом уровне.

80% относительной влажности проблематично даже в хорошо изолированных стенах. В комнате с бетонными стенами это гарантированно вызовет рост плесени.

Решение?

Увеличьте вентиляцию, установив вытяжной вентилятор постоянного потока в ванной комнате. Эти агрегаты заменяют обычный вентилятор для ванны, но работают круглосуточно и без выходных на пониженной скорости. Они обеспечивают постоянную вентиляцию в течение дня.

Примечания к проекту

- RH: 80% Температура: 56 ° F.CO2 = 545 частей на миллион CO = 0 частей на миллион

- В подвале было 15-18 дюймов стоячей воды.

- Практически каждая поверхность (стены, обшитые деревянными панелями, потолок, балки перекрытия, бетон и т. Д.) Была покрыта плесенью.

- Все приборы были погружены в воду и требовали демонтажа. Отстойник

- присутствовал, но не работал из-за отключения электричества в доме.

- Отсутствие вентиляции в подвале не позволило удержать влагу и привело к появлению плесени на всех поверхностях.

- Рост плесени наблюдался за всеми потолочными панелями на черновом полу настила автомобиля и на балках потолка.

* Внимание! Я получаю небольшую комиссию с продаж по ссылкам Amazon. Это помогает покрыть расходы на содержание веб-сайта (и ответы на ваши вопросы!)

Есть вопросы? Задайте вопрос здесь, и мы опубликуем ответ ниже

Мой подвал протек во время сильного дождя, на полу было оставлено полотенце.После снятия полотенца пол стал черным и слизистым. Как мне его очистить?

Предполагая, что пол бетонный, опрыскайте поверхность раствором буры / воды. Удалите раствор и мусор бумажными полотенцами.

Иногда плесень оставляет пятно даже после тщательной очистки. Окрашивание — скорее эстетическая проблема, чем проблема здоровья. В этом случае может потребоваться очистка паром / давлением.

Моя бетонная форма находится в переднем углу ступеньки снаружи.Похоже на затвердевшее желтое вещество?

Если это трудно на ощупь, скорее всего, это высолы, а не рост плесени. Иногда высолы могут иметь разные цвета (см. Фото выше с оранжевыми отложениями). Это связано с взаимодействием минералов в бетоне.

В нашем подвале в подвале растет какое-то вещество. Это плесень?

Да, похоже, это рост плесени.Подвалы довольно часто страдают от роста плесени. Это связано с прохладными температурами и высокой влажностью. Может помочь регулярная чистка бетона (что, по общему признанию, не является забавным занятием). Кроме того, покраска бетона полуглянцевой, устойчивой к плесени краской облегчит его очистку. В зависимости от вашего климата долгосрочное решение может включать осушитель или усиленную вентиляцию.

Изображение твердых отложений (или наростов?) Внутри бетонных блоков.Это только на нижних 1-2 курсах блока. Это немного похоже на разлив цемента в кладке, но это не кажется правдоподобным. Только что снятый гипсокартон имел на внутренней поверхности дома черную плесень. Изоляция в блоке и гипсокартоне практически не имела следов плесени. Следует ли мне взять образец и проверить депозит?

Это непростой вопрос. Если это трудно на ощупь, это не плесень. Это либо раствор, либо высолы. Последний растворится в воде.Обычно он порошкообразный, но в некоторых случаях я видел, как он образует твердые кристаллические отложения. Тот факт, что вы обнаружили плесень на обратной стороне листового камня, указывает на продолжающееся проникновение влаги. Это могло бы объяснить высолы, которые возникают при прохождении влаги через кладку. Рекомендую проверить отложения, погрузив их в воду. Не переустанавливайте листовой камень, пока не решите проблему влажности.

Я нашел твердое черное покрытие под крашеным бетоном в своем подвале.Если после чистки можно закрасить. Не все было вычищено. Не застревает ли плесень в цементе?

Судя по вашему описанию, это не похоже на плесень. На бетоне плесень может иметь нечеткий или пятнистый вид. Это не будет похоже на твердое покрытие. В любом случае можно красить бетон после того, как вы тщательно очистили и очистили участок. Все, что осталось, — это просто пигмент от предыдущего роста плесени, который не может вырасти снова.