состав, пропорции, технология изготовления в домашних условиях

Арболитовые блоки – это строительный материал, применяемый для возведения малоэтажных домов (не более 2 этажей), хозяйственных построек, перегородок и в качестве теплоизоляции. Для его изготовления используются такие компоненты как портландцемент, древесные отходы, добавки и вода. Пропорции зависят от требуемой марки. Он бывает теплоизоляционным и конструкционно-теплоизоляционным. В отличие от опилкобетона для арболита не нужен песок.

Компоненты и пропорции

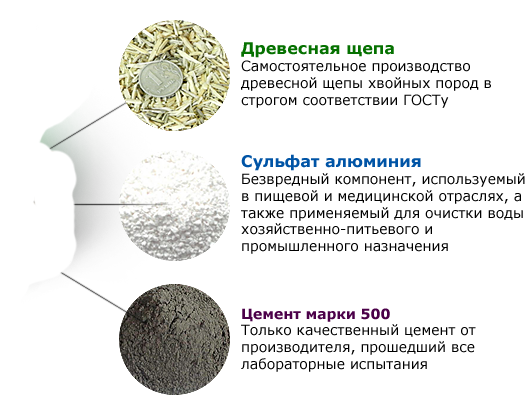

В состав входит цемент, заполнитель, добавки и вода. Для изготовления качественных блоков рекомендуется использовать портландцемент марок М300-М500, но не ниже. Для теплоизоляционных понадобится М300, конструкционно-теплоизоляционных – от М400. Расход зависит от требуемой марки по прочности и вида наполнителя.

В качестве заполнителя используется щепа хвойных и твердолиственных пород деревьев, также может добавляться кора и хвоя, но в небольших количествах – 5-10 %.

Главное требование к наполнителю – это размер. Он не должен быть слишком крупным, так как при попадании на него воды он начинает разбухать. В итоге щепки разламываются. Оптимальным размером является длина до 2,5 см, ширина 1 см, толщина от 2 до 5 мм, форма игольчатая.

Если используется костра льна, то следует сначала ее подготовить, так как она содержит большое количество сахара, который ухудшает адгезионные характеристики цементного порошка. Для этого ее поливают известковым молоком в пропорции 1 часть извести к 4 частям костры. После чего оставляют на двое суток. 2 раза в день кучу перемешивают, чтобы вся костра льна равномерно пропиталась известковым молоком.

Для достижения необходимой прочности и плотности в состав смеси из щепы и портландцемента вносятся химические добавки. Благодаря им разрушаются сахара, находящиеся в древесных отходах, и значительно ускоряется процесс схватывании раствора, улучшается показатель водонепроницаемости и увеличивается срок эксплуатации.

К добавкам относятся хлористый кальций, жидкое стекло, известь и сернокислый алюминий. Чаще всего используется хлористый кальций и сернокислый алюминий. Если добавить алюминий, то прочность блоков значительно возрастает, так как этот компонент устраняет все негативные последствия сахара.

Пропорция добавок не должна превышать 2-4% от всего объема вяжущего наполнителя. Их можно использовать как по отдельности, так и комбинировать, например, хлористый кальций с алюминием в соотношении 1:1. Перед тем как добавить в состав, их разводят водой. Расход материалов зависит от требуемой марки по прочности.

Воду для замешивания смеси можно брать практически любую, главное, чтобы она была без грязи и других подобных примесей. Температура должна быть не ниже +15°С. Иначе значительно снизится скорость процесса гидратации цемента.

Перед тем как сделать арболитовые блоки своими руками, нужно рассчитать пропорции. Для этого рекомендуется умножить число требуемой марки на 17, например, если необходим М25, то 17*25=425 кг цемента потребуется для изготовления 1 м3.

Приблизительное соотношение компонентов следующее: 1 часть древесных отходов, 1 часть вяжущего порошка и 1,5 части добавок, разведенных водой. Для замешивания смеси арболита марки М15 потребуется около 270 кг портландцемента, 280 кг щепы, примерно 12 кг добавок и 280 л воды. Для М20 – 330 кг цементного порошка, 300 кг древесных отходов, столько же химических добавок и 40 л воды.

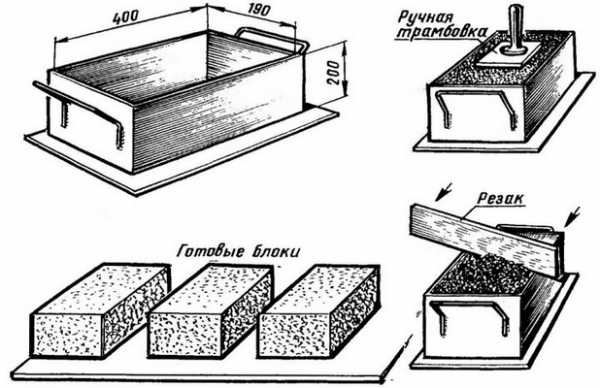

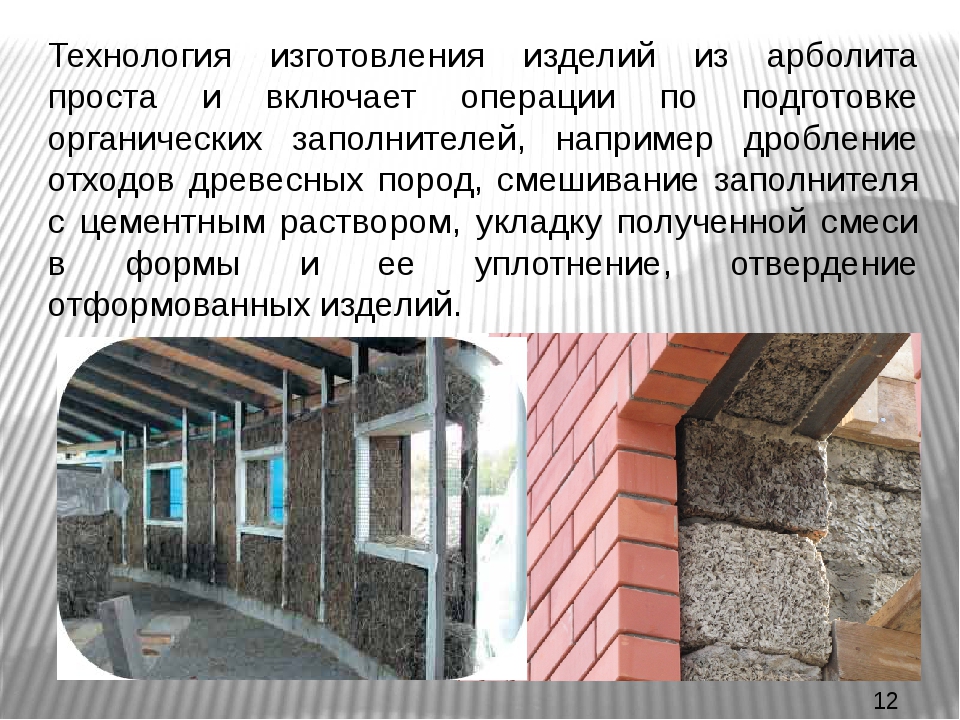

Технология производства

Чтобы изготовить блоки в домашних условиях, потребуется самому сделать формы, причем лучше всего разборные, тогда во время вытаскивания меньше риск повредить материал. Сооружаются формы из деревянных досок или фанеры. Внутри рекомендуется отделать их линолеумом или другим подобным материалом, чтобы смесь не присохла к стенкам. Размеры могут быть любыми, в зависимости от назначения.

Сооружаются формы из деревянных досок или фанеры. Внутри рекомендуется отделать их линолеумом или другим подобным материалом, чтобы смесь не присохла к стенкам. Размеры могут быть любыми, в зависимости от назначения.

Формы устанавливаются на ровном месте, чтобы состав распределился равномерно. Приступают к приготовлению раствора своими руками. Древесные отходы засыпают в бетономешалку, вносят цементный порошок и воду с добавками. Все перемешивается в течение 10 мин до однородной консистенции. Химические добавки лучше всего вносить методом распыления, так они распределятся по всем щепкам равномерно.

Как только смесь готова, ее разливают по формам. Во время заливки ее нужно постоянно утрамбовывать, чтобы удалить все пустоты. Из-за оставшегося внутри блока воздуха сильно снижается прочность. Удалять пустоты лучше всего специальным оборудованием, например, вибропрокатом.

Готовые формы оставляют для затвердевания, накрыв пленкой. При температуре +15°С арболитовая смесь достигнет 50%-ной прочности за 5 суток, а при +40°С схватится полностью за 2 дня. Во время замешивания не стоит всыпать сразу всю дозировку компонентов, лучше всего делать это частями. Это поможет избежать появления комков.

Во время замешивания не стоит всыпать сразу всю дозировку компонентов, лучше всего делать это частями. Это поможет избежать появления комков.

Преимущества:

- низкий коэффициент теплопроводности;

- устойчивость к огню;

- невысокая стоимость;

- хороший показатель на изгиб.

При движении фундамента во время пучения грунта арболит не растрескивается, а при повышенных нагрузках лишь слегка продавливается. Различается марками по прочности. Маркируется она буквой М и числом после нее: М5, М10, М15, М25, М35 и М50. От М5 до М15 – теплоизоляционный, М25-М50 – конструкционно-теплоизоляционный.

Главный недостаток – в условиях повышенной влажности обязательно необходима пароизоляция и защита от атмосферных осадков. Снаружи блоки окрашивают, а изнутри закрывают пароизоляционной пленкой.

Арболит своими руками в домашних условиях пропорции — из чего состоит арболитовый блок?

Монолитный арболит своими руками: как приготовить заливной арболит

Монолитный арболит своими руками приготовить не сложно. Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Главное удобство в том, что это делается непосредственно на стройплощадке. По составу и пропорциям, а также по своим характеристикам и свойствам он ничем не отличается от блочного.

Номенклатура монолитного арболита

Номенклатура арболита монолитного такая же, как и у блочного — существует 2 вида:

- Конструкционный. Имеет плотность от 500 до 850 кг/куб. м. Соответствует классу прочности В1, В1,5, В2, В2,5. Используют для возведения несущих стен и перегородок зданий до 2-х этажей.

- Теплоизоляционный. Его плотность от 300 до 500 кг/куб. м. Класс прочности — В0,35, В0,5, В0,75. Применяют для заливки пазух и межстеных пустот для теплоизоляции и звукоизоляции.

Прочность заливного арболита зависит от используемой марки цемента и качества уплотнения смеси. При недостаточной прочности выполняют армирование арболита.

Готовим монолитный арболит: состав и пропорции смеси

Монолитный арболит на 80-90% состоит из щепы, как заполнителя, цемента, воды и химических добавок, ускоряющих твердение раствора и для устранения влияния сахаров древесины.

Щепа для арболита по ГОСТу должна иметь определенный размер и форму. Желательно использовать хвойные породы древесины, кроме лиственницы. В лиственных породах содержится немного больше древесных ядов, их также можно использовать.

Пропорции минеральной добавки

В качестве минеральных добавок для ускорения твердения раствора, обработки щепы, увеличения подвижности раствора можно использовать различные химические компоненты описанные в статье «Химические добавки для арболита». Самые распространенные и в то же время эффективные добавки это – хлористый кальций (технический CaCl2), жидкое стекло, сернокислый алюминий, известь-пушенка.

Соответственно существует много рецептов приготовления монолитного арболита. В одних рецептах подготавливается и обрабатывается древесина, в других – добавляют химический компонент непосредственно в смесь.

По одному из рецептов щепу вымачивают в извести (80 кг извести на куб древесины), отжимают. Затем сверху посыпают порошком негашеной извести (80 кг), перемешивают, разравнивают, высушивают и добавляют в смесь.

Возиться со щепой, да тем более с такими объемами для строительства – дело достаточно затратное по времени, требующее площадей для этого процесса. Поэтому быстрым вариантом приготовления монолитного арболита будет применение хлористого кальция или сульфата алюминия (сернокислого алюминия). В этом случае щепу можно не обрабатывать, но будет лучше, если она отлежится на открытом воздухе, под солнцем и дождем, пару месяцев (не в куче!). Также, если есть возможность, ее можно замочить в воде, а перед приготовлением смеси высушить. Замачивание и вылеживание – это своего рода элементарная подготовка древесины, позволяющая частично устранить сахара.

На этапе приготовления состава монолитного арболита добавляется хлористый кальций или сульфат алюминия 2-5% от массы цемента. Так какая же все-таки пропорция химической добавки для арболита, 2% или 5%? Это зависит от марки и от качества цемента. Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Состав одной и той же марки (например, М500) но разных производителей на самом деле может отличаться качеством. Поэтому рекомендуют сделать тестовый замес. Если при добавлении хлористого кальция 5% от массы вяжущего на отвердевшем материале появятся «высолы» (белого цвета соляные выцветы), то процент содержания химического компонента нужно уменьшать. Высолы говорят о том, что цемент хороший и 5% для состава многовато. В то же время 2% может быть мало. Пару тестовых замесов стоит сделать.

Важно знать! Конкретной пропорции химического компонента для монолитного арболита нет! Ее всегда нужно определять в зависимости от качества используемого цемента и щепы (качество, порода древесины, размеры).

Некоторые не хотят заниматься подборкой пропорции хлористого кальция. И, чтобы не образовывались соляные выцветы, добавляют в состав жидкое стекло. Например, 2% хлористого кальция и 3% жидкого стекла от массы цемента. Но жидкое стекло достаточно дорогое, поэтому для многих экономичнее сделать пару тестовых замесов и определить пропорцию хлористого кальция.

Пропорции щепы, цемента и воды на 1м3 заливного арболита

Пропорция зависит от того, какой вид монолитного арболита вы готовите: конструкционный или теплоизоляционный.

Рассмотрим пропорции состава на 1м3 заливного монолитного арболита при использовании вяжущего марки М400 и абсолютно сухой щепы хвойных пород древесины:

Конструкционный монолитный арболит

В2,5(М25) – 380 кг цемента, 250кг древесного заполнителя, 440 литров воды;

В2,0(М20) – 350 кг, 230кг, 400 литров;

В1,0(М15) – 320 кг, 210кг, 360 литров;

Теплоизоляционный монолитный арболит

В0,75(М10) – 300 кг цемента, 190кг древесного заполнителя, 430 литров воды;

В0,35(М5) – 280 кг, 170кг, 300 литров;

Корректировка состава

Если вы используете другую марку цемента, то пропорция высчитывается с применением коэффициента: для М300 коэффициент 1,05, для М500 – 0,96, для М600 – 0,93.

Пропорция щепы дана для абсолютно сухого материала. Обычно это редкость. Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Поэтому ее количество нужно скорректировать в зависимости от ее влажности – добавить некоторое количество. Для подсчета дополнительного количества умножаем вышеприведенную массу на коэффициент, который рассчитывается как %влажности щепы деленная на 100%.

Например, древесный заполнитель имеет влажность 20%. Получить нужно монолитный арболит класса прочности В2,0. Следовательно: 20%/100%=0,2. Умножаем коэффициент 0,2 на количество сухой щепы 230 кг для В2,0 – 0,2*230=46 кг. В состав дополнительно нужно добавить 46 кг древесного заполнителя.

Процесс замеса

Щепа и хлористый кальций (или другая хим. добавка) перемешиваются в сухом виде, потом добавляется цемент. Достигают однородности состава. Затем из лейки струей добавляется вода с постоянным перемешиванием, до тех пор, пока весь древесный заполнитель со всех сторон не будет покрыт смесью.

Смешивать удобно при помощи строительного миксера или смесителя. Обычно на это затрачивается 5 – 7 минут.

Готовая смесь монолитного арболита – это умеренно влажная масса. Если взять в руку щепу, то из нее не должна вытекать вода!

Если взять в руку щепу, то из нее не должна вытекать вода!

Если в состав не вводилась химическая добавка, а выполнялась предварительная обработка заполнителя в извести, то процесс перемешивания длиться минут 25, чтобы известь успела погаситься.

Так можно приготовить монолитный арболит своими руками для последующей заливки в возведенную опалубку или несъемную опалубку стен и перегородок, а также заливки полов и перекрытий.

Из чего состоят арболитовые блоки?

Арболит является одним из представителей легкого бетона и используется при строительстве зданий и сооружений любого предназначения. Возведение загородных домов, дач и надворных построек станет бюджетным мероприятием, если в качестве основного материала выбрать арболит. Его применяют в виде блоков для устройства наружных несущих стен и внутренних перегородок, а также из него изготавливают различные плиты и панели.

- Из чего состоит арболит?

- Пропорции компонентов и нюансы изготовления

- Плюсы и минусы

Технические характеристики:

youtube.com/embed/1lS1e1XmXtE» frameborder=»0″/>

Состав блоков

Арболит производят из древесного наполнителя, связующего, химических составляющих и воды. Древесный заполнитель присутствует в виде отходов деревообработки (ель, пихта, осина, сосна, береза, тополь) и растениеводства (льняная костра, рисовая солома, стебли хлопчатника). Очень крупные частицы после намокания увеличиваются в объеме, это может привести к последующему разрушению, а мелкие возьмут на себя больше цементного раствора. Оптимальный их размер – 40х10х5 мм. Его химическая активность является основным недостатком, поэтому введение древесины свежесрубленных деревьев в состав арболитовых блоков крайне не рекомендуется.

Наиболее востребованным органическим составом считается стружка древесная и щепа в пропорции 1:1 или 1:2. Помимо опилок можно брать отходы льна. Костра должна быть игольчатой формы, шириной 2-5 мм и длиной 15-25 мм. В составе сырья недопустимо присутствие инородных частиц, признаков плесени и гнили, а в зимний период – льда и снега.

Находящийся в льне сахар разрушает цемент, поэтому необходимо ввести в состав арболита химические вещества. Для улучшения качества легкого бетона, костру нужно обработать известковым молочком (2,5 кг извести растворить в 150-200 литров воды на 1 м3 наполнителя) выдержать 2 суток и перемешивать каждый день. Использование этой технологии снизит расход цемента до 100 кг на куб бетона. Еще один способ нейтрализовать сахар – это поместить костру 3-4 месяца на свежем воздухе, что придаст блокам дополнительную прочность.

Минеральным связывающим в составе смеси является портландцемент марки 400, 500 и выше. Чтобы рассчитать количество цемента на 1 куб арболита 16, нужно увеличить его значение в 17 раз. Получается: 16х17= 272 кг. Химические добавки определяют свойства арболитового блока. Независимо от климатического пояса, где будет возводиться сооружение или здание из этого строительного материала, введение их в состав обязательно. Благодаря способности нейтрализации сахара, химические вещества сделают возможным использовать древесные наполнители без ее обработки.

Такими добавками могут служить: растворимое стекло, K2SO4, гашеная известь и CaCl2. Сернокислый алюминий, соединяясь с сахарами, нейтрализует их действие увеличивая при этом прочность готового изделия. Химические вещества применяют как отдельно, так и в сочетании: Al2(SO4)3 и CaCl2 в пропорции 1:1, гашеная известь и растворимое стекло – 1:1. Перед использованием их разводят в воде, после чего соединяют с арболитовой смесью. Общая масса присадок в 1 кубометре не должно превышать 4% от всего веса цемента.

Арболит марки 30 включает добавки: Al2(SO4)3 и CaCl2 – 1:1; Na2SO4 и CaCl2 – в таком же соотношении и в количестве 4 % от всего веса цемента. Na2SO4 и AlCl3 – 1:1 в 2 % от массы связывающей части. При производстве арболита пропорции на 1 м3 замеса должны быть строго соблюдены.

Технология изготовления

Арболитовые блоки можно делать своими руками. Если нужно большое их количество, приобретают бетономешалку, трамбовку, пресс-формы и печь для сушки. Бюджетный вариант предполагает самостоятельное изготовление форм и покупку смесителя составных частей раствора. Пропорции компонентов в арболитовых блоках были рассмотрены выше, поэтому:

Пропорции компонентов в арболитовых блоках были рассмотрены выше, поэтому:

1. В бетономешалку постепенно насыпаем древесный наполнитель и заливаем его водой с химическими добавками, тщательно все перемешиваем.

2. Засыпаем портландцемент и, понемногу вливая воду, снова все мешаем.

3. Обрабатываем форму внутри известковым раствором.

4. Готовую смесь накладываем в формы, плотно трамбуя каждый слой. Объем заполняется до уровня 2 см от края.

5. На свободное место укладываем раствор для штукатурки. Разравниваем поверхность при помощи шпателя.

Полученный блок должен находиться в форме около 24 часов, после чего его вынимают и размещают на две недели под навес для постепенной просушки.

Как видно, технология изготовления арболитовых блоков своими руками довольно проста, а соблюдение необходимых пропорций позволит получить на выходе строительный материал, полностью соответствующий его техническим характеристикам.

youtube.com/embed/Yrof9lmxuIQ» frameborder=»0″/>

Преимущества и недостатки блоков

- высокая звуко- и теплоизоляция;

- повышенная пожароустойчивость;

- устойчивость к появлению плесени и к гниению;

- обладает достаточной прочностью;

- отсутствует необходимость в мощном фундаменте;

- легкость и простота монтажа;

- экологичный, невысокая стоимость.

Обладая определенной влагопроницаемостью, конструкции из арболита могут эксплуатироваться в условиях сухого режима. Во всех остальных случаях стены должны быть защищены от влаги изоляционным материалом. При строительстве стен в подвалах и цокольных этажей применение арболитных блоков не рекомендуется. Защитой от воздействия атмосферных осадков служит их гидрофобная окраска или оштукатуривание стен с двух сторон.

Прежде чем самому приступить к изготовлению арболитовых блоков, необходимо все правильно рассчитать и обдумать. При точном соблюдении технологии производства дома из этого строительного материала получатся комфортными, теплыми и недорогими.

Состав арболитовых блоков

По мере того как технический прогресс двигается вперед, появляются все новые материалы для строительства домов своими руками. Если раньше дело ограничивалось деревом, камнем или кирпичом, то сегодня существуют различные виды бетона, которые превосходят другие материалы по характеристикам. Одним из таких материалов является арболит. Это уникальный материал, который вместил в себе преимущества как бетона, так и древесины. Его состав достаточно прост, и вы можете приготовить раствор своими руками. Примечательно, что он может использоваться как обычный бетон, путем заливки смеси в опалубку, а может быть, сделан в виде блоков, для обычной кладки. Арболитовые блоки можно купить в специализированном магазине, или приготовить раствор своими руками, сделав блоки из готовой смеси.

Все что нужно – знать точный состав арболита, пропорции для смешивания смеси и технологию его приготовления. Давайте рассмотрим все детальней.

Арболитовый блок – из чего он состоит

Арболит, из которого формируют арболитовые блоки для кладки, состоит из 3 основных компонентов:

- заполнитель;

- минеральное вяжущее;

- химические добавки и вода.

Путем соединения всех этих элементов получается арболитовый раствор, который впоследствии используется для формирования блоков. Состав достаточно простой и каждый сможет сделать материал для своих целей. Сам по себе материал легкий, поэтому блоки идеально подходят для кадки. Их достоинством, по сравнению с газоблоками и пеноблоками, является большая граница прочности. Они стойкие к трещинам и ударам.

Несмотря на то что главным компонентом является древесные опилки (щепа), арболит высоко ценится и не уступает по характеристикам традиционным материалам. Наоборот, арболитовые блоки хорошо сохраняют тепло и создают хороший микроклимат в помещении.

Органический заполнитель

Львиную долю в составе арболитных блоков занимает древесная щепа. Это основной материал, который входит в его состав. Такой органический заполнитель легко можно приобрести за небольшие деньги. Стоит обратиться в местную пилораму, где есть отходы деревообработки и договориться с работниками. Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Преимущественно используют хвойные породы дерева и твердолиственные. Пихта, сосна, ель, осина, бук, береза и тополь идеально подходят, чтобы сделать из них арболитовый раствор. Также можно использовать костру льна.

Чаще всего применяется древесный заполнитель: дробленка, стружка с опилками, в пропорции 1:1 или 1:2, щепа, стружка и опилки, в пропорции 1:1:1. Все пропорции измеряются в объеме. К примеру, если нужно добиться соотношения 1:2, то берется 1 ведро древесных опилок и 2 ведра стружки. Опилки легко заменяются кострой льна или конопляными стеблями, на состав это не повлияет.

Какие требования к заполнителю? Прежде всего, важно правильно подобрать их размер. Крупные опилки использовать не рекомендуется, ведь когда изделия вступят в контакт с водой, они могут увеличиться в объеме. В результате блок может разрушиться. Если же использовать слишком мелкие частицы, то увеличивается расход цементной смеси. Рекомендуемый размер частиц – 15 или 25 мм длинной и не больше 2–5 мм шириной. Сырье не должно иметь листья и другие примеси.

Сырье не должно иметь листья и другие примеси.

Предупреждение! Лиственница и свежесрубленная древесина любых пород в состав арболитовых растворов не добавляется. Это запрещено!

Костра льна

Полноценным заполнителем, добавляющимся в раствор, является костра льна. Так как в ней присутствует сахар, обязательно применяются химические добавки. Чтобы улучшить качества готовой смеси для блоков, костра заранее обрабатывается известняковым молоком, в пропорции: 200 кг костры на 50 кг извести. Затем все выдерживается несколько дней в куче, после чего все готово для производства арболита. Благодаря такой технологии расход цемента значительно уменьшается. На 1 м3 арболита требуется 50–100 кг цемента.

Важно! Если костра льна используется в обычном виде, то конопляные стебли требуют некой обработки. Их нужно предварительно измельчить.

За счет того, что в составе отходов органики есть вещества, растворимые водой, среди которых смоляные кислоты и сахар, это препятствует хорошей адгезии между частицами. Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3–4 дня. Содержимое перемешивается 2 раза на день.

Для устранения сахара, древесные щепки требуется выдержать на воздухе 3 или больше месяцев, или обработать его известняком. Во втором случае смесь выдерживается 3–4 дня. Содержимое перемешивается 2 раза на день.

Минеральное вяжущее

Вам никак не сделать раствор своими руками без вяжущего компонента. Он делает арболитовые блоки прочными и пригодными для кладки. В качестве вяжущего вещества используется портландцемент марки М400, М500 или еще выше.

Его расход зависит от вида заполнителя, крупности частиц, марки цемента, характеристик и т. д. Чтобы немного ориентироваться, можно определить расход таким образом: коэффициент 17 нужно умножить на требуемую марку арболита. К примеру, вам нужно приготовить раствор, маркой 15 (B1). В таком случае на 1 м3 арболита потребуется 255 кг цемента.

Химические добавки

Свойства, которые имеют арболитовые блоки, напрямую зависят от химических добавок. Их использование обязательно в любом случае, неважно, в каком климате выполняются работе. Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

Благодаря добавкам, заполнитель можно использовать без выдержки, ведь они нейтрализуют сахар и другие вещества, что улучшает качество готовых блоков.

В качестве таких добавок может использоваться:

- жидкое стекло (силикат натрия). Закрывает все поры в древесине, поэтому влага не попадет внутрь. Используется после удаления сахара;

- гашеная известь. Она расщепляет сахар и убивает микроорганизмы в опилках;

- сернокислотный алюминий. Отлично расщепляет сахар. Благодаря компоненту состав быстрее набирает прочность;

- хлористый кальций. Убивает все микроорганизмы и придает древесине противогнилостных свойства.

Сернокислотный алюминий и хлористый кальций считаются лучшими добавками. Пропорции добавок – 2–4% от массы цемента, или от 6 до 12 кг на 1 м3. Добавки можно сочетать между собой.

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент). Химические добавки – 2–4% от общей массы.

Химические добавки – 2–4% от общей массы.

Для изготовления 1 м3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями.

Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой. - После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Какой раствор используется для кладки

Это логичный вопрос. Ведь если арболит специфический материал, то может для кладки арболитовых блоков потребуется специфический раствор? Нет. Арболитовые блоки кладутся на обычный цементный раствор, который под силу сделать любому. Он состоит из цемента, песка и воды. Соотношение компонентов – 3:1. Вода добавляется до тех пор, пока раствор не приобретет нужной консистенции. Эта смесь идеально подходит для кладки блоков своими руками.

Итак, зная состав, пропорции и технологию замешивания арболитового раствора, вы можете делать блоки для ваших целей.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

Что происходит с блоком, в составе которого есть только цементный раствор и щепа? Он крошится, подобно пенопласту, и оббивается при транспортировке и укладке. От такого «арболита» можно руками оторвать кусок.

Минерализатор – такой же ключевой компонент, как цемент и щепа.

«Русский Арболит» выбирает для минерализации сульфат алюминия, так как он полностью безопасен: его используют для очистки питьевой воды или в качестве пищевой добавки Е-520. После высыхания блока он полностью деактивируется.

При изготовлении арболита своими руками добавка иногда заменяется известью, что, во-первых, не так эффективно, во-вторых, создает проблемы при армировании конструкции (известь провоцирует корродирование металлических элементов).

Как сульфат алюминия делает блок прочнее?

При взаимодействии древесных сахаров с раствором бетона образуются «цементные яды». Для человека они не несут вреда; такое название дано им за то, что они замедляют схватывание цемента. Чтобы нейтрализовать сахара, нужны минерализаторы – соли. Самой эффективной и экономически выгодной признан сульфат алюминия.

В щепе лиственных деревьев сахаров больше, именно поэтому она не так предпочтительна, как щепа сосновых пород. Если все же приходится использовать древесину лиственных – увеличится и количество минерализатора.

Состав «древесного» бетона арболита: органическая и неорганическая части

Арболит – весьма необычный вид бетона, где основным наполнителем выступают отходы лесоперерабатывающей промышленности – стружка, хвоя и другое. Именно состав и обеспечивает необычные свойства этого строительного материала. Итак, давайте сегодня поговорим про состав для производства арболита и блоков из него по ГОСТу, пропорции, рецепт и технологию производства.

Состав

Как и всякий бетон, материал включает в себя цементирующее вещество и наполнитель – только органического происхождения, а также различные добавки. Происхождение и свойства ингредиентов влияют на качества конечного продукта.

Органические наполнители сообщают арболиту очень значительные тепло- и звукоизоляционные свойства. По прочности материал мало чем уступает бетону с такими же показателями плотности. Такое сочетание качеств возможно лишь при правильном выборе сырья.

О том, как сделать щепу для производства арболита своими руками поговорим ниже.

Более подробно о том, как подобрать состав для арболита и опилкобетонов, расскажет этот видеосюжет:

Органические компоненты

В виде древесного наполнителя применяют несколько видов материала. Далеко не всякая стружка годится в качестве сырья – не стоит путать материал с опилкобетоном. Новый ГОСТ четко регулирует размеры и геометрию добавляемых в арболит фракций.

- Щепа – получают ее методом дробления нетоварной древесины – горбыля, сучков, верхушек и тому подобного.

Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Для производства арболита используют щепу длиной в 15–20 мм – не превышая 40 мм, шириной в 10 мм и толщиной в 2–3 мм. В промышленных условиях дробление выполняют специальные установки. Практические исследования утверждают, что для достижения лучшего качества при изготовлении дробленая щепа для арболита должна иметь игольчатую форму и быть меньше в размерах: длина до 25 мм, ширина – 5–10 мм, толщина 3–5 мм. Дело в том, что древесина по-разному впитывает влагу вдоль и против волокна, а указанные выше размеры уравнивают эту разницу.

Годится для щепы не всякое дерево: можно использовать ель, сосну, осину, березу, бук, а вот лиственница нежелательна. Древесный материал перед использованием обязательно обрабатывают антисептическими составами, чтобы предупредить развитие плесени или грибков.

- Измельченные кора и хвоя также может применяться. Однако доля их меньше: коры должна быть не более 10% от массы продукта, а хвои – не более 5%.

- Сырьем может выступать рисовая солома, костра льна и конопли, а также стебли хлопчатника.

Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Материалы измельчают: длина не должна превышать 40 мм, ширина – 2–5 мм. Очесы и пакля, если они оказываются в наполнителе, не превышают 5% от массы. ГОСТ 19222-84 регламентирует размеры фракций, которые получают при измельчении того или иного сырья. И хотя в пропорции ингредиентов допускаются отклонения, отступать от стандартов сырьевых нельзя.

Лен содержит большое количество сахаров, а последние, вступая в реакцию с цементом, разрушают его. Предварительно костру льна вымачивают в известковом молоке – 1–2 дня, или выдерживают на воздухе 3–4 месяца.

Неорганические компоненты

Вяжущим в деревобетоне, а именно так называют арболит, выступают следующие вещества:

- портландцемент – традиционный материал и наиболее популярный;

- портландцемент с минеральными дополнительными компонентами – обычно, таким образом повышают морозостойкость блоков;

- сульфатостойкий цемент, за исключением пуццоланового, обеспечивает стойкость к химически агрессивным веществам.

Согласно требованиям ГОСТ использоваться может лишь материал соответствующей марки:

- не менее, чем 300 для теплоизоляционного деревобетона;

- не менее, чем 400 для конструкционного.

А теперь поговорим про пропорции химдобавки в составе арболита.

Общее количество дополнительных ингредиентов может достигать 2–4% от веса цемента. Большинство из них повышают прочность деревобетона: вещества взаимодействуют с сахарами, которые наличествуют в древесине, и образуют безвредные для цемента соединения.

Конкретное количество ингредиентов определяется маркой арболита. Например, в состав деревобетона марки 30 могут входить:

- хлорид кальция и сульфат алюминия в пропорции 1:1 – не более 4% от массы цемента;

- хлорид кальция и сульфат натрия в пропорции 1:1 – не более 4%;

- хлористый алюминий и сульфат алюминия в пропорции 1:1 – не более 2%;

- хлорид кальция и хлористый алюминий в пропорции 1:1 – не более 2%.

В тех же целях может использоваться и жидкое стекло – силикаты натрия и калия.

Вода

ГОСТ регламентирует степень чистоты воды, но на практике используют любую – центральный водопровод, колодцы, скважина. Для качества арболита принципиальным является температура воды. В состав она добавляется вместе с дополнительными ингредиентами.

Чтобы скорость гидратации цемента была достаточной, нужна вода с температурой не менее +15 С. Уже при +7–+8 С скорость схватывания цемента заметно падает.

Далее будет рассмотрен рецепт, состав пропорции смеси на куб (1м3) арболита своими руками.

Пропорции

Жестко состав арболита не регламентируется. Если требованиям ТУ материал соответствует, то этот показатель считают более важным, чем точность состава. Приблизительные пропорции таковы: 1 часть заполнителя, 1 вяжущего и 1,5 части раствора с химическими добавками.

Более точно состав вычисляется для конкретной марки, где важным является достигнуть требуемой прочности и плотности.

Например, соотношение для обычного деревобетона в расчете на получение 1 куб. м.

м.

| Марка | Цемент, кг | Органический заполнитель, кг | Присадки, кг | Вода, кг |

|---|---|---|---|---|

| 15 | 250–280 | 240–300 | 12 | 350–400 |

| 25 | 300–330 | 240–300 | 12 | 350–400 |

Если древесный наполнитель неоднородный, то долю щепы и стружки в нем определяют как соотношение объемов, например, 1 ведро опилок и 1 ведро стружек. Также допускается 1 ведро опилок и 2 стружки.

- В смеси с дробленкой доли щепы и опилок будут равными – 1:1:1.

- Костра льна и стебли хлопчатника могут замещать опилки в той же пропорции.

О том, как происходит замес смеси арбалитобетона по указанным пропорциям, расскажет это видео:

ГОСТ

Состав арболита регламентирует ГОСТ 19222-84. Стандарт разрешает подбирать состав смеси в лабораторных условиях, но предъявляет жесткие требования к сырью и к параметрам конечного результата. В зависимости от прочности на сжатие и показателей по теплоизоляции выделяют 2 вида арболита:

В зависимости от прочности на сжатие и показателей по теплоизоляции выделяют 2 вида арболита:

- теплоизоляционный, то есть, разработанный для утепления стен;

- конструкционный – допускается возведение самонесущих стен.

Показатели этих материалов разные.

| Вид арболита | Класс по прочности на сжатие | Марка по прочности при осевом сжатии | Средняя плотность, кг/куб. м. | |||

|---|---|---|---|---|---|---|

| На измельченной древесине | На костре льна или стеблях хлопчатника | На костре конопли | На рисовой соломе | |||

| Теплоизоляционный | В0,35 | М5 | 400–500 | 400–450 | 400–450 | 500 |

| В0,75 | М10 | 450–500 | 450–500 | 450–500 | ||

| В1,0 | М15 | 500 | 500 | 500 | ||

| Конструкционный | В1,5 | – | 500–650 | 500–650 | 550–650 | 600–700 |

| В2,0 | М25 | 500–700 | 600–700 | 600–700 | – | |

| В2,5 | М35 | 600–750 | 700–800 | – | – | |

| В3,5 | М50 | 700–850 | – | – | – |

Поскольку условия эксплуатации изделий из арболита могут быть весьма разными, к ним могут предъявляться дополнительные требования, регламентируемые ГОСТ 4. 212-80.

212-80.

Именуются марки арболита по ГОСТ 25192-82. Может указываться также структура материала.

Размерные отклонения в изделиях

ГОСТ регулирует возможные размерные отклонения в изделиях:

- по длине, при общей длине блока до 3,0 м – не более 5 мм;

- при длине изделия от 3 до 6 м – 7 мм;

- по высоте и толщине отклонения могут быть лишь в пределах 5 мм;

- погрешность размеров выступов, выемок, полок, ребер и так далее не превышает 5 мм.

Разрешается армирование изделий из деревобетона сетками и стальными стрежнями, регламентируемыми соответствующим ГОСТом.

Так как материал не отличается высокой влагостойкостью, наружную поверхность изделий покрывают слоем декоративного бетона или другого материала с минеральными наполнителями. Внутренний слой может отсутствовать. Допускается отделка цементом или цементно-известковым раствором.

Проверка арбалитовой смеси

Согласно ГОСТ не реже 2 раз в смену проводят проверку арбалитовой смеси:

- оценивают показатель плотности;

- удобоукладываемость;

- уровень расслаиваемости;

- оценка межзерновых пустот.

Для проверки на прочность проводят серию лабораторных исследований, для смеси спустя 7 суток затвердевания, для смеси спустя 28 суток и смеси, которая испытывалась и спустя 7 суток и через 28.

- Морозостойкость оценивают для отделочных и несущих слоев,

- Теплопроводность измеряется по образцам смеси,

- Влажность рассчитывают на пробах из готовых изделий.

Только, если смесь проходит испытания, предлагаемые ГОСТ, ее можно в полной мере считать рабочей и принимать в производство.

Арболит – пример удачного сочетания органического наполнителя и неорганического вяжущего. И как для всех видов бетона, состав в значительной мере определяет качества конечного продукта.

О том, как подобрать состав арболита и замесить ингредиенты для постройки гаража, узнаете из видео ниже:

Арболит своими руками: состав, пропорции на 1м3

Вы не найдёте один идеальный и четко обозначенный нормами ответ. Арболит, состав и пропорции на 1м3 этого материала подбираются в зависимости от типа органического наполнителя (см. п. 5.1.2 ГОСТ Р 54854-2011) и косвенных факторов.

п. 5.1.2 ГОСТ Р 54854-2011) и косвенных факторов.

Делается это в лабораториях производителя. Но при соблюдении общих технологических требований можно сделать и в домашних условиях арболит, состав и пропорции которого будут выверены и надёжны.

На примере марки 35, арболит имеет следующие пропорции замеса на куб: вода- 480 л; цемент- 400 кг; щепа- 250 кг. И улучшающие добавки, 2-4 % от общей массы. Это конструкционный арболит, пригодный для строительства стен.

Ну а подробности в статье далее.

Из чего состоит арболит

Другое название материала – деревобетон.

Состав арболита.

- Вяжущее вещество. Используется сульфатостойкий (кроме пуццоланового) или портландцемент. С целью повышения морозостойкости может применяться материал со специальными добавками. По ГОСТ 19222-84 арболит изготавливают из цемента следующих марок: для теплоизоляционного – не ниже М300, для конструкционного – М400 или выше.

- Вода. Вступает в реакцию с вяжущим компонентом, что приводит к образованию прочной кристаллической структуры.

- Наполнитель. Применяются древесная щепа или растительные остатки.

- Химические добавки.

Компоненты должны соответствовать ряду требований.

Древесная щепа

Сырьем для производства наполнителя служат:

- отходы деревообрабатывающей промышленности;

- горбыль, сучья, верхушки, тонкие ветки и прочая некондиционная древесина.

Применяется т.н. игольчатая щепа со следующими размерами:

- длина – 15-25 мм;

- ширина – 5-10 мм;

- толщина – 3-5 мм.

При указанных геометрических параметрах нивелируется разница по впитыванию влаги вдоль и поперек волокон, что требуется для качественной обработки наполнителя.

Опилки не используют: материал с таким наполнителем изготавливается по другой технологии.

Для изготовления щепы лучше использовать хвойные деревья (пихту, сосну, ель) по причине низкого содержания сахаров.

Сахар в древесине, если оставить его как есть, значительно снизит прочность блоков.

Допускается применять и некоторые лиственные деревья:

- березу;

- осину;

- тополь;

- дуб.

Однако, в этих породах уровень сахаров выше, значит, увеличится расход химреагентов на стадии подготовки наполнителя.

Лиственницу и бук не используют совсем, т.к. для их минерализации придется увеличить расход добавок вдвое.

Более подробно про щепу для арболита есть отдельная статья на сайте, расположена тут

Химические вещества

Крайне важны. Арболит, состав которого химически чист, крайне сложно довести до необходимого качества.

Выполняют они комплексную функцию.

- Расщепляют углеводы, содержащиеся в органическом наполнителе. Без этого они в условиях щелочной среды цементной смеси распадаются на водорастворимые сахара (химия процесса имеет вид гидролиза), делающие бетон рассыпчатым.

- Уничтожают споры грибов, бактерии и прочую биоту, способную вызвать гниение органики.

- Закупоривают поры растительных остатков, вследствие чего те не впитывают воду из раствора. Без этого наполнитель разбухал бы, приводя к появлению трещин в материале (вспучиванию блока).

Основными добавками являются.

- Сернокислый алюминий. Расщепляет сахара в органическом наполнителе за 1 неделю и ускоряет созревание бетона (но время схватывания остается тем же). Применяется в большинстве случаев.

- Хлористый кальций. Подмешивается к сернокислому алюминию в качестве антисептика. Уничтожает бактерии в наполнителе и предотвращает их появление в щепе на гранях блока. Ускоряет отвердение. Допускается его замена на хлористый алюминий.

- Силикат натрия или калия (жидкое стекло). Закупоривает поры в органике, предотвращая впитывание влаги с последующим разбуханием. Применяется после расщепления сахаров.

Вместо сульфата алюминия и хлористого кальция, если те недоступны, можно использовать гашеную известь. Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев – при пересыпке сухим реагентом, и 1 месяца – с применением известкового молока.

Она расщепляет сахара и уничтожает микроорганизмы с меньшей скоростью, поэтому время обработки сырья увеличивается до 2 месяцев – при пересыпке сухим реагентом, и 1 месяца – с применением известкового молока.

Известковое молоко- удобный и надёжный способ обработки щепы. Для его приготовления 50 кг извести разводят в 200 л воды. Таким объемом обрабатывают 4 куб.м щепы.

Сахара расщепляются и естественным образом, но для этого измельченный наполнитель следует сушить на открытом воздухе в течение 3 месяцев.

В состав арболита по ГОСТ, кроме основных добавок, включаются дополнительные.

- Ускоритель отвердения – нитрат кальция. Стимулирует схватывание раствора.

- Пенообразователь из жидкого стекла на основе канифоли и едкого натра. Снижает плотность материала и его теплопроводность.

- Воздухововлекающие – смола древесная омыленная. Повышают морозостойкость и пластичность смеси, снижают риск ее расслоения.

- Гидрофобизатор – этилсиликонат натрия или полигидросилоксан.

Снижает водопроницаемость.

Снижает водопроницаемость.

Органика в составе

Кроме щепы, в качестве наполнителя применяют следующие растительные остатки:

- Измельченную кору (не более 10% массы раствора).

- Хвою (до 5%).

- Солому риса.

- Одревесневшие части стеблей прядильных растений (костру). В основном используют лен, коноплю и хлопчатник. Допускается содержание пакли и очесов не более 5% от массы раствора.

- Сухие листья и мелкие ветки (в соотношении 1:10).

Сырье измельчают до размеров, указанных в ГОСТ 19222-84: длина фрагмента менее 40 мм, ширина – 2-5 мм.

Требуется точно соблюдать процедуру подготовки органического наполнителя, иначе в нем остаются сахара, придающие бетону рассыпчатость. Особенно богат углеводами лен.

Для замеса используется чистая вода (из централизованной сети, скважины или колодца).

Вот, собственно и всё, из чего делают арболитовые блоки.

Далее немного нормативов.

Требования по ГОСТу

Норматив регламентирует состав смеси, размеры блоков и технические характеристики материала.

Арболит, изготовленный с соблюдением технологии, имеет следующие параметры.

- Плотность – 400-850 кг/куб. м (зависит от марки).

- Прочность на сжатие – 0,5-1,0 МПа.

- Коэффициент теплопроводности – 0,08-0,17 Вт/м*С.

- Прочность на изгиб – 0,7-1,0 МПа.

- Морозоустойчивость – 25-50 циклов.

- Водопоглощение – 45-80%.

- Упругая деформация – 0,4-0,5%.

- Классификация по биостойкости – 3-я группа.

- Огнеупорность – 0,75-1,5 часа.

- Коэффициент звукопоглощения для частот 126-200 Гц – 0,17-0,80.

Концентрация химии в составе

В 1 кубометре арболита содержится в среднем от 6 до 12 кг химических реагентов, что составляет 2-4% от общей массы.

Химические добавки можно комбинировать.

- Сернокислый алюминий и хлорид кальция. Берутся в равных количествах (1:1). Общая концентрация не превышает 4% от массы цемента.

- Хлористый кальций и сернокислый натрий. 1:1, не более 4%.

- Хлористый и сернокислый алюминий. 1:1, не более 2%.

- Хлористые кальций и алюминий. 1:1, не более 2%.

Для повышения прочности материала жидкое стекло тоже смешивают с хлористым кальцием в соотношении 1:4.

Отклонения в размере и форме блоков

ГОСТ предусматривает следующие допуски:

- по длине – +/- 5 мм для модулей размером до 3 м и +/- 7 мм для диапазона 3-6 м;

- по высоте и толщине – +/- 5 мм;

- по размерам конструктивных элементов (выемок, ребер, полок и т.д.) – +/- 5 мм.

Отклонения указанной величины могут быть нивелированы изменением толщины шва.

Преимущества и недостатки самодельного арболита

Изготовление строительного материала в домашних условиях дает следующие выгоды.

- Блоки обходятся значительно дешевле покупных.

- Изделия могут иметь любые размеры и геометрию, какие удобны мастеру, в т.ч. нестандартные.

- Состав арболитовых блоков заведомо качественен: свежий цемент, правильно обработанная и потому не подверженная гниению щепа и т.

д.

д.

Недостатки.

- Большие затраты труда и времени.

- Потребность в специальном оборудовании. Его аренда или приобретение для производства небольшой партии могут быть нецелесообразны.

Кроме того, по прочности и долговечности домашний деревобетон уступает заводскому, если тот произведен с соблюдением технологии и из качественных материалов.

Компромиссным вариантом является изготовление арболитовых блоков из покупной щепы, что позволяет обойтись без дорогих станков.

Необходимое оборудование

Для производства потребуются:

- щепорез дисковый;

- молотковая дробильная машина;

- бункеры для органического наполнителя и цемента;

- емкости для химреагентов;

- чистая бочка для воды;

- формы для блоков;

- вибростол;

- сушильная камера.

Выпускают 2 вида щепорезов:

- бытовые;

- промышленные.

Первые оснащены маломощным двигателем и узкими ножами, потому способны перерабатывать только мелкие отходы и ветки. Более крупный материал придется предварительно измельчать.

Промышленные щепорезы работают с древесиной любого размера. Наиболее качественный наполнитель производят станки-шредеры, нарезающие доски на узкие полосы.

В сочетании со щепорезом может использоваться молотковая дробильная машина. Нанося удары по деревянной пластине, она расщепляет ее вдоль волокон на игольчатую щепу.

Если арболит изготавливается для собственных нужд, станки можно попробовать сделать своими руками по опубликованным в интернете чертежам.

Пропорции смеси на 1 м3

Состав арболита, пропорции составляющих подбираются с учетом желаемой прочности блоков.

В среднем применяют следующие пропорции арболита:

- вяжущее вещество – 1,5 объемной части;

- наполнитель – 1 часть;

- вода с растворенными химическими добавками – 2 части.

Вычислить объем необходимых материалов поможет нижеприведенный состав блоков, возьмём пропорции арболита на 1 куб:

- химические добавки – 8-10 кг;

- цемент – 400 кг;

- щепа – 250 кг.

Более конкретно арболит, состав пропорции на 1 м3, зависит от марки конечного продукта.

Арболит делится на 2 разновидности:

- теплоизоляционный – марки М5-М15;

- конструкционный (пригоден для строительства несущих стен зданий высотой до 3 этажей) – М25-М50.

Рецепт приведен в таблице:

| Класс/марка | Портландцемент М400, кг | Щепа, кг | Вода, л |

| Теплоизоляционный | |||

| В0,35/М5 | 280 | 170 | 300 |

| В0,75/М10 | 300 | 190 | 430 |

| В1,0/М15 | 320 | 210 | 360 |

| Конструкционный | |||

| В2,0/М25 | 380 | 230 | 440 |

| В2,5/М35 | 400 | 250 | 480 |

Как корректировать состав

Изменения в рецептуру вносят в случае несоответствия стандарту марки цемента или влажности щепы.

Перерасчет вяжущего вещества осуществляют с применением коэффициентов для:

- 1,05 -М300;

- 0,96 – М500;

- 0,93 – М600.

В таблице приведены нормы сухого древесного наполнителя. В реальности щепа поступает в работу влажной. Значит, табличное значение надо увеличить.

Для этого надо:

- % влажности разделить на 100%.

- К полученному числу прибавить 1.

- Норму щепы умножить на расчетный коэффициент.

Пример:

Влажность щепы составляет 30%.

30%:100%=0,3

0,3+1=1,3

В случае с арболитом М35 наполнителя потребуется 250х1,3=325 кг.

Рецептура

Изготовление деревобетона начинают с обработки щепы.

- Химреагенты, например сернокислый алюминий и хлористый кальций, берут в нужном количестве в соотношении 1:1 и смешивают.

- Полученный объем разделяют на 2 части в пропорции 2:3.

- Меньшее количество растворяют в воде из расчета 300 г на литр и увлажняют этой смесью щепу, тщательно перемешивая. Оставшийся порошок хранят в емкости. В процессе приготовления арболита его нужно будет высыпать в воду, подаваемую в раствор.

- Выдерживают материал положенное время. При обработке сульфатом алюминия – 1 неделю, известковым молоком – 1 месяц. Периодически щепу перемешивают, обеспечивая вентиляцию всех слоев.

- Смачивают наполнитель жидким стеклом.

Далее приступают к приготовлению раствора. Ввиду относительно небольшого количества воды он является густым, поэтому рекомендуется использовать бетономешалку.

Компоненты загружают в следующем порядке:

- щепа;

- сухой цемент с добавками;

- после тщательного перемешивания – вода с растворенными в ней химреагентами. Ее температура должна быть не менее +15°С.

Массу перемешивают в течение 1 минуты.

Очень подробно описано, как самому сделать арболит, состав, пропорции на 1м3 в видео ниже.

Как подготовить арболит к использованию

Материал применяют 2 способами:

- отливают из него монолитные стены;

- формуют блоки, затем из них складывают конструкции.

В первом варианте на этапе приготовления раствора в воду рекомендуется добавить суперпластификатор, например полипласт. Он делает смесь более подвижной, в результате все узкие места опалубки будут заполнены.

Конструкцию армируют стальными прутьями по аналогии с железобетоном. В качестве несъемной опалубки рекомендуется применять фибролитовые плиты. Стена получится паропроницаемой, что позволит снизить кратность вентиляции, а значит, и теплопотери.

Для изготовления блоков и перемычек используют формы. Рекомендуется разборный вариант, облегчающий выемку готового изделия. Оптимальный размер – 20х40х60 см.

Придерживаются правил.

- Форму ориентируют вертикально, чтобы уменьшить площадь трамбовки.

- Весь раствор загружают за 1 прием с небольшой горкой. При поэтапной загрузке с послойной трамбовкой блок будет состоять из нескольких частей, мало связанных одна с другой. Хаотичное расположение щепы во всем объеме обеспечивает монолитную структуру изделию.

- Трамбовку осуществляют деревянным брусом.

Наилучший результат дает формовка на вибростоле.

Распалубку производят через 2-3 дня. Далее блоки сушат на воздухе в течение 2 недель при температуре не ниже +10°С. Использовать блоки в строительстве можно через месяц после их формовки. При необходимости размеры блоков корректируют ножовкой.

Деревобетон чувствителен к влаге, поэтому сразу после строительства его оштукатуривают. А в остальном, это довольно прочный, теплый и недорогой материал.

Качество и долговечность зависят от соблюдения технологии, особенно при обработке органического наполнителя. Размеры щепы строго регламентируются, этим определяются характеристики блока.

Напоследок ещё одно видео про состав арболита и работу с ним от толкового парня.

состав, арболит своими руками, пропорции смеси на 1 куб, из чего делают арболитобетон, рецепт из соломы и цемента

Арболитовые блоки – это популярный строительный материал, который применяют при строительстве домов, внутренних ограждений, гаражей и прочих построек. Такая востребованность арболитовых блоков связана с тем, что он имеет массу преимуществ, среди которых долговечность, простота укладки и отличные технические свойства.

Состав

При изготовлении арболитовых блоков применяют натуральные и химические компоненты. При их грамотном соединении с соблюдением пропорции можно получить изделие необходимой марочной прочности, которое в последующем можно будет использовать для возведения одноэтажных или двухэтажных построек.

Древесина

Дерево относится к органическим материалам, так что в его клетках содержится вода. Кроме воды, дерево содержит сахар, от которого необходимо избавиться. Процесс изготовления начинается с того, что щепку нужно нарубить.

Для этого используют сырую древесину. Затем она должна побыть рядом с химическими реагентами, чтобы весь сахар покинул ее. Как известно, дерево – это материал, имеющий низкие адгезивные свойства. Если не соблюдать технологии, то это станет причиной разрушения блока непосредственно в руках.

На фото-щепки в арболитовых блоках:

Размер щепки оказывает влияние на количество используемого цемента для получения 1 м3 арболита. Если задействовать щепки из сухой древесины, то фракция получится мелкой. Она будет иметь игольчатую структуру, а это потребует использование большего количества цемента. Щепка игольчатой формы должна присутствовать только в определенном количестве.

На 1 м3 арболита потребуется

Всего на 1м3 арболита необходимо:

- 8-10 кг химических составляющих;

- 250 кг цемента;

- 250 г щепы.

При замесе щепки ее нужно хорошенько смочить, чтобы вся свободная влага не выделялась, а сама щепка была укрыта слоем цемента. Именно он при трамбовки блока сможет соединить щепки между собой.

Сернокислый алюминий

Этот компонент используют при изготовлении арболита, а относится он к химическим составляющим. Его задача – это расщеплять сахара.

На фото – арболитовые блоки с алюминием

При добавлении сернокислого алюминия в смесь удается сократить время, которое требуется для набора прочности. При этом на схватываемость это не влияет.

Хлористый кальций

При использовании его в сочетании с сернокислым алюминием удается побороть всех микроорганизмов в дерево. Еще этот компонент оказывает противогнилостные свойства и не дает возникать очагам внешнего поражение готовых блоков.

На фото- арболитовые блоки с хлористым калием

Если хлористый кальций отсутствует, заменить его может хлористый алюминий.

Жидкое стекло

При помощи этого компонента можно закрыть поры в древесине и избежать проникновения влаги внутрь щепы. Применять жидкое стекло рекомендуется после того, как были устарнены все сахара и есть необходимость в защите от проникновения влаги. Жидкое стекло могут применять в качестве модификатора для схватывания строительной массы, но только делать это предельно осторожно.

А вот какой зимний клей для газосиликатных блоков самый популярный и чаще всего используемый, рассказывается в данной статье.

Какие блоки для внутренних перегородок самые подходящие, рассказывается в данной статье.

Какие плюсы и минусы дома из газоблока существуют и стоит ли использовать такой строительный материал, рассказывается в данной статье: https://resforbuild.ru/beton/bloki/gazobloki-plyusy-minusy.html

Возможно вам так же будет интересно узнать о том, какие технические характеристики газоблоков существуют.

Известь гашеная

Этот вариант станет отличной заменой первым двум химическим составляющим, если существуют сложность в их приобретении. Гашеная известь имеет уникальные способности выводить сахар и бороться с различными микроорганизмами, которые содержаться в древесине.

Как сделать своими руками

Изготовить арболитовые блоки совершенно несложно своими руками. Для этого не нужно использовать особое оборудование. Главное в этом деле, это четко придерживаться необходимых пропорций.

Рецепт смеси и пропорции

При изготовлении арболита важно строго придерживаться соотношениямежду всеми компонентами.

Расход каждого материала составит:

- соотношение наполнителей 80-90%;

- приблизительный объем цемента в общей смеси – 10-15%;

- объем воды – 60-70%;

- химические составляющие – 2-4%.

Чтобы получить 1 м3 материала, необходимо использовать следующие пропорции: 300 г наполнителей и 400 л воды. При обработке наполнителей применяют известковый раствор.

На видео – как сделать арболитовые блоки своими руками:

Для его приготовления необходимо воспользоваться следующей пропорцией:

- известь – 2,5 кг

- ,вода – 200-300 л на 1 м3 древесной щепы.

Для ускорения процесса затвердевания смеси и улучшения ее свойств применяют указанные выше химические компоненты. Для производства 1 м3 арболита уйдет до 10 кг химических компонентов. Если четко соблюдать пропорции, то состав смеси получается классическим. При смене пропорций вы рискуете получить некачественный строительный продукт.

Как залить блоки

Перед тем как переходить к заливке подготовленного материала, нужно позаботиться про оснащение:

- емкость для замешивания смеси или бетономешалку;

- формы съемного типа;

- лопату;

- сито;

- поддон из металла.

Что касается форм для заливки материала, то их можно сделать своими руками или купить готовый вариант в строительном магазине. Если вы решили выбрать первый способ, то тогда нужно взять доски толщиной до 2 с. Скрепить их по необходимым размерам. С наружной стороны оббить их пленкой.

На видео – дом из арболитовых блоков своими руками:

Процесс заливки сводится к соблюдению следующих действий:

- Очищенный наполнитель отправить в воду. Добавлять жидкое стекло и все перемешать. Для этих целей можно использовать бетономешалку или миксер.

- Для приготовления смеси необходимо взять наполнитель, песок и цемент в пропорции 6:2:1. Во время замешивания не стоит сразу вес компоненты помещать в бетономешалку. Это приведет к образованию комочков, что в итоге снизит качество готового материала.

- Подготовить формы. Их внутреннюю сторону обработать известковым молоком. Чтобы смесь не прилипала к стенкам, можно отделать их линолеумом.

- Залить приготовленную смесь в форме. Чтобы отсутствовали пузырьки воздуха, стоит после заполнения всю массу взбалтывать, а стенки простукивать.

- Для уплотнения смеси применять трамбовку или вибропресс. Ждать 1 сутки.

На видео – станок для производства арболитовых блоков своими руками:

Формы установить в темное место, накрыть пленкой и ждать примерно 21 день. Держать форму на воздухе при показателях температуры не менее 15 градусов. Если вы впервые занимаетесь изготовлением арболитовых блоков, то первая партия должна быть небольшой. Таким образом, вы сможет оценить качество и правильность пропорций используемых компонентов.

А в данной статье можно прочесть про отрицательные отзывы о арболитовых блоках.

Так же будет интересно узнать о том, что лучше газоблок или пеноблок, поможет понять видео из статьи.

А вот что дешевле пеноблок или газоблок и что всё таки лучше использовать, очень подробно рассказывается в данной статье.

Так же будет важно узнать о том, какие размеры бетонных стеновых блоков существуют и как правильно их подобрать. Для этого стоит перейти по ссылке.

А вот какие существуют плюсы и минусы бани из шлакоблока, рассказывается в данном видео.

Арболитовые блоки – это широкоприменяемый строительный материал при взведении домов различного назначения. Изготовить блоки можно самостоятельно, если знать состав материала и пропорции всех компонентов. При четком соблюдении всех правил и рекомендаций можно получить качественные и прочнее арболитовые блоки, ни чем не хуже от тех, которые изготовлены промышленным путем.

Арболитовые блоки своими руками: технология, пропорции, состав (+видео)

Благодаря современным экономичным материалам, постройка своего дома уже не кажется несбыточной мечтой. Арболит считают одним из самых выгодных и надежных вариантов. Арболитовые блоки сочетают в себе лучшие характеристики камня и дерева. Их реально сделать своими руками в домашних условиях без помощи профессиональных мастеров.

Свойства арболитовых блоков

Арболит – это легкий бетон с крупными порами. Технология производства предусматривает, что в его состав входит органический целлюлозный заполнитель (рисовая солома, древесная дробленка, сечка тростника), минеральное вяжущее вещество (цемент М500), вода и химдобавки – пластификаторы, ингибиторы коррозии стали, парообразователи. Блоки используют во время строительства жилых, промышленных зданий для покрытия, перекрытия, создания пространственных конструкций, несущей основы.

Этот материал стойкий к механическим повреждениям, имеет хорошую паропроницаемость – 0,11 мг/м·ч·Па. Он позволяет сделать расход материалов, раствора намного меньше. Дом из арболита своими руками будет прочным, легким, дешевым, защищенным от гниения. Важно, что при повышенной нагрузке изделия не трескаются, а сжимаются.

Совет прораба: замена кирпичной кладки арболитом позволит снизить массу здания в 7-8 раз.

В зависимости от плотности, арболитовые блоки изготавливаются как теплоизоляционный (класс В0,35; В0,75, В1), конструкционно-теплоизоляционный (класс В1,5; В2; В2,5) и конструкционный материал (В3,5).

Преимущества арболитовых блоков

- Высокий уровень теплоизоляции (теплопроводность – 0, 07 – 0, 17 Вт/мК), огнестойкости (не поддерживает горение в течение 0,75-1,5 часа), морозостойкости.

- Быстрая кладка и хорошая плотность до 600 кг/м3.

- Экологичность (на 80-90% состоит из древесной щепы).

- Низкая гигроскопичность (плохо впитывает влагу).

- Отсутствие необходимости в дополнительном утеплении.

- Нет лишней нагрузки на фундамент, так как снижается масса здания, низкий уровень усадки (0,4-0,5).

- Состав изделий обеспечивает хорошую сцепляемость с отделочными материалами.

- Изделия отлично поддаются моделированию (резка, фиксация крепежей).

Совет прораба: себестоимость 1 м² стены жилого дома из арболита обойдется в несколько раз дешевле, чем при использовании других материалов с похожими техническими характеристиками.

Технология создания арболитовых блоков своими руками

Сделать арболитовые блоки своими руками в домашних условиях вполне реально. Но нужно учитывать, что их технические характеристики могут отличаться от тех, которые будут у заводской продукции согласно ГОСТу19222-84, СН 549-82.

Первый этап производства блоков – это изготовление деревянных опилок, щеп. Оптимальные размеры:

- длина 30-60 мм;

- ширина 2-10 мм;

- толщина до 10 мм.

Для нейтрализации сахара в древесине в заводских условиях используют сернокислый алюминий, а в нашем случае опилки высушивают на солнце не меньше 40-80 дней. Для ускорения процесса их спрыскивают 1,5% раствором хлористого кальция с расчетом 200 л раствора на один куб щепы.

Затем, для того чтобы очистить от мусора, заготовку пропускают через сито. Ее нужно замочить в смеси воды и жидкого стекла (как вариант: смешать портландцементом и пластификатором). Альтернативный способ – замочить стружку в гашеной извести (5:10%) на 3 часа. После того как стечет жидкость, ее можно использовать для замеса. Изготовление состава происходит в бетономешалке в пропорции 1:2:6 (цемент, песок, опилки). Сначала соединяют опилки с водой, потом добавляют жидкое стекло и цемент. Масса должна быть пластичной и однородной.

Для того чтобы у блоков была правильная геометрическая форма, смесь заливают в металлические формы (20 см*20 см*50, 30 см*20 см*50 см), смазанные петромином, оббитые линолеумом или обтянутые пленкой и смазанные жидким мылом. Мастера советуют выкладывать массу поэтапно, каждый раз, хорошо трамбуя слой.

Раствор после помещения в форму встряхивают для устранения воздуха. Сэкономит время и улучшит результат в домашних условиях использование специального станка для производства арболитовых блоков. Одну сторону блока можно декорировать: залить сверху цементным раствором, зафиксировать фрагменты плитки, создать рельеф. Через сутки изделия можно вынимать из формы. Потом блоки должны сушиться несколько недель при температуре не менее 15° (это важное условие). Если поверхность будет иметь изъяны, ее дополнительно шлифуют. При необходимости проводится армирование. Цены на арболитовые блоки колеблются от 50 до 200 р. за штуку.

Форма для арболитовых блоков

Арболит – это один из лучших стеновых материалов для строительства малоэтажных зданий, возведения высотных строений каркасной конструкции. Рецепт его состава не очень сложен, и при соблюдении технологии процесса, нужных пропорций, изделия получатся прочными и надежными, даже если они сделаны своими руками.

Видео

Арболит своими руками — Stroim-svoi-dom.ru

В одной из предыдущих тем мы делали обзор строительных стеновых материалов, среди которых не последнее место занимают арболитовые блоки или блоки из опилкобетона.Напомним, что арболит, представляет из себя смесь из цемента, извести, песка и древесных опилок.

Благодаря тому, что наполнителем в блоке являются опилки, арболит приобретает такие качества как: высокое звукопоглощение, отличная паропроницаемость и теплозащита. По многим показателям его можно сравнить с древесиной.

Обладая высокой паропроницаемостью, в домах, возведенных из опилкобетонных блоков, создается отличный микроклимат, что делает проживание более комфортным.

Одним из достоинств арболитовых блоков является его огнестойкость. Это свойство приобретается из-за того, что опилки перемешаны с цементным раствором. Например, арболитовый блок, подверженный температуре 10000С не горит и не разрушается в течении 2,5 часов. Его несущая способность остается на том же уровне, что и до воздействия высоких температур.

Кроме того, что древесная стружка обладает малой теплопроводностью, она выполняет функцию армирования опилкобетона. Поэтому арболитовые блоки обладают высокой прочностью на изгиб и растяжение. Это дает возможность строить малоэтажные постройки, в том числе и дома.

Благодаря цементной основе, блоки из арболита отлично штукатурятся и имеют хорошее сцепление с материалами содержащими цемент.

Изготовление арболита

Сделать арболитовые блоки у себя на участке совсем не сложно. Для этого нужны древесные опилки, цемент, известь или глина, песок. Так же вам понадобится бетономешалки и формы необходимых размеров, для заливки смеси.

Рассмотрим этапы изготовления опилкобетона. Необходимые пропорции приведены в таблице.

- Просеиваем опилки через сито, с размером ячейки 1х1 см.

- Добавляем в бетономешалку просеянные древесные опилки и песок. Хорошо перемешиваем.

- Готовим жидкий цементно-известковый раствор в отдельной емкости.

- Заливаем раствор в бетономешалку и тщательно перемешиваем полученный состав.

- Разливаем все по формам.

Изготовленные таким образом арболитовые блоки вынимают из формы через пару дней, а после чего они должны набрать прочность в течении 30 суток в сухом помещении.

Строительные блоки марок 5 и 10 применяют для утепления, более высоких марок для возведения стен.

Минусом арболита является то, что он хорошо впитывает влагу, поэтому его необходимо защищать от атмосферных осадков. Сделать это можно при помощи оштукатуривания. Штукатурить стены можно только после полной усадки строения, а это примерно через полгода, иначе штукатурка может лопнуть.

Более надежный, но и более дорогой способ — это применение проникающей гидроизоляции, о которой мы писали в предыдущих статьях.

Из опилкобетона можно строить небольшие монолитные строения. Для этого, сначала сооружают опалубку необходимой конструкции, в которую заливают смесь арболита.

Заливать необходимо слоями, не более 15 см, при этом нужно хорошо штыковать и уплотнять каждый слой.

Такой монолитный опилкобетон набирает прочность в течении 3 месяцев.

| Марка арболита | Цемент(М400) | Кол-во извести | Кол-во песка | Кол-во опилок | Получаемая плотность, (кг/м3) |

| 5 | 1 | 1,5 | — | 15 | 300-400 |

| 10 | 1 | 1 | 1,5 | 12 | 600–700 |

| 15 | 1 | 0,5 | 2,5 | 9 | 900–1000 |

| 25 | 1 | — | 3 | 6 | 1200–1300 |

В заключение хочется сказать, что арболит неплохой строительный материал, который можно изготовить своими руками. Нужно только тщательно соблюдать технологию и выжидать все сроки.

Как сделать блоки из опилок

Как сделать опилкобетон своими руками

Изготавливается опилкобетон своими руками, без использования сложных технологий. Основным наполнителем служат опилки деревьев: береза, тополь, ель, сосна. Аналоги по теплоемкости (Кт составляет от 0,21 до 0,37) – пенобетон и керамзитобетон, а стоимость в 3 раза ниже.

Рецепт опилкобетона содержит около 40% древесины, что определяет высокую гигроскопичность стен. Они регулируют влагу, выводя ее наружу, исключая появление сырости и плесени.

Несмотря на то, что опилкобетон практически наполовину состоит из горючего материала, горит оп плохо. Начало тления при 150-200 °С, для возгорания нужна выдержка 1-2 часа при 300 °С или 0,5-1 часа при открытом огне.

Область применения

Прототипом этой технологии считаются саманные постройки, где основным связующим компонентом являлась глина. С появлением цемента технология изменилась: матрица упрочняется в десятки раз, а легирующие частицы (щепа, опилки) обеспечивают низкую теплопроводность.

Как называется бетон с опилками? Стандартно имеется в виду арболит или опилкобетон. Эта технология практикуется во многих странах, но первыми ее начали использовать голландцы в 1930 годах. В отличие от низких и небольших саманных домиков, бетон из опилок способен выдержать большие нагрузки. При использовании конструкционного бетона можно возводить 2-этажные постройки, а при несущих Ж/Б конструкциях – стены в 3 и более этажных домах.

Отличия от арболита

Основные различия, которые являются решающими при получении прочностных и тепловых характеристик: размер и качество наполнителя.

Арболит — это смесь бетона со щепой, с частичным содержанием стружки. К щепе предъявляются строгие требования ГОСТа, чего не требует изготовление опилкобетона. Если сравнивать качественные характеристики, то арболит находится по качеству на первом месте, но изготовить блоки в домашних условиях, с полным соответствием прочности и других параметров, практически невозможно.

Опилкобетон — это бетон с опилками. Благодаря тому, что к размеру наполнителя нет жестких требований, а использовать можно любые отходы, такие блоки обходятся намного дешевле. Но из-за разницы в наполнителе отличается и теплопроводность: при одинаковой прочности – у арболита она выше. Но в то же время блоки из опилкобетона своими руками делаются при помощи недорогого устройства.

Плюсы и минусы материала

Начнем с положительных сторон материала, которых значительно больше:

- Опилкоблоки отлично зарекомендовали себя на практике. Построенные еще в 60-х годах дома используются и сегодня. Исходя из этого, делаем выводы, что срок эксплуатации выше, чем у Ж/Б конструкций, которые рассчитаны всего лишь на 75 лет.

- Низкая себестоимость. Наполнитель — отходы деревообрабатывающего производства, поэтому в каждом регионе есть цехи, обрабатывающие древесину, будь то мебельное производство или пилорама.

- Скорость. Сушка блоков занимает 3,5 месяца, возведение стен при наличии нужного количества блоков — 2-3 дня.

- Возможность снизить теплоемкость, создавая внутреннюю полость.

- Изготавливая стружкобетон своими руками, можно придавать желаемые габариты блокам или сделать строение монолитным, полностью или частично.

- Экологичность, приятный запах древесины, который держится годами.

Многие минусы можно исключить, используя советы, как сделать опилкобетон максимально качественным. Среди основных недостатков:

- Используется только в малоэтажном строительстве.

- Высокая гигроскопичность. При хранении блоки нужно защищать от атмосферных осадков.

- Одна из сложностей – выдержать для опилкоблоков своими руками пропорции, чтобы мех. свойства не отличались между партиями.

- Для повышения прочности (изготовление конструкционного вида) увеличивается содержание цемента, что сильно снижает теплопотери.

- Опилки не всех деревьев подходят для производства.

- Производимый своими руками опилкобетон очень чувствителен к процессу расщепления сахара в древесине, поэтому требует вылеживания на открытом воздухе в течение 4 месяцев.

Как принято полагать из названия, основным компонентом являются отходы лесной промышленности, но это не так. Рецепт опилкобетона может включать и другие органические наполнители:

- костра льна,

- рисовая солома,

- стебли хлопчатника.

Постоянные основные компоненты, из которых изготавливаются тырсоблоки своими руками:

- цемент марки 400,

- песок (речной и/или карьерный),

- известь.

В состав органических веществ входит сахар, который разрушительно сказывается впоследствии на прочности изделия. Для его нейтрализации в состав включают минеральные добавки. При производстве арболита насчитывается более 6 компонентов, в то время как изготавливая опилкоблоки своими руками, достаточно использовать:

- жидкое стекло,

- известковое молочко.

В современной интерпретации возможно добавление различных модификаторов, которые сокращают время застывания, снижают хрупкость, улучшают камнеобразование и т. д.

Марки и их характеристики

Изготовленные своими руками в домашних условиях опилкоблоки различаются по теплоизоляционным свойствам:

- Теплоизоляционный — плотность 400-800 кг/м³.

- Конструкционный — плотность 800-1200 м³.

Прочностные характеристики достигаются путем увеличения концентрации цемента в смеси, но одновременно с этим падает теплостойкость блоков. При возможных диапазонах концентрации состава практикуется использование 3 вида. Некоторые из них допускается применять только для одноэтажного строительства внешних стен, другие – только для внутренних.

Пропорции для приготовления различных марок опилкобетона

Изготавливается опилкобетон своими руками, пропорции на 1 м3 должны основываться на таких моментах:

- Соотношение песка и цемента 2:1 — это константа, которая не изменяется.

- Отношение опилок и извести варьируется в диапазоне 10:1 и 2:1. С увеличением содержания СаО уменьшается теплостойкость опилок, но увеличивается стойкость к появлению гнили и плесени.

- Содержание цементно-песчаного раствора к опилкам должно выдерживаться в диапазоне от 3:1 до 1:4. Универсальное соотношение 1:2 используется для 2-этажных строений с деревянными перекрытиями, блоки с максимальным содержанием опилок используют для возведения стен с Ж/Б основанием и высокой теплостойкостью Кт — 0,21, где 30 см опилкобетона = 1500 см бетонной кладки.

- Часть воды (0,5-0,6 от всей массы) можно сократить при условии добавления пластификатора, что увеличит прочность бетона в 1,2-1,5 раза.