Пластик жидкий, листовой и зеркальный, способы его переработки | ПластЭксперт

Что такое АБС пластик

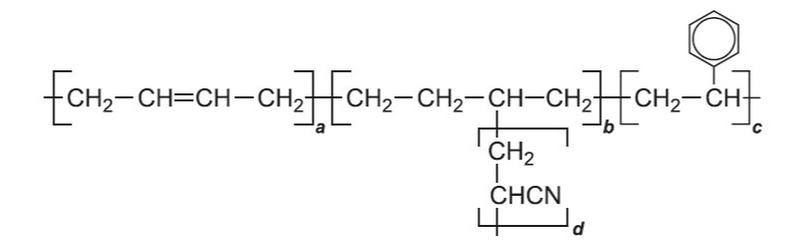

Пластик АБС (ABS) – это продукт сополимеризации трех мономенов: акрилонитрила, бутадиена и стирола. Как и любой полимер, он состоит из макромолекул с чередующимися звеньями указанных мономеров. Химическую формулу АБС-пластика можно схематично представить в виде, представленном на рисунке 1.

Рис.1. Химическая структура АБС

С точки зрения химии, АБС пластик – это продукт сополимеризации указанных выше мономеров, обычно проходящей по привитой схеме в эмульсии. При этом полимерной матрицей является статсополимер стирола и акрилонитрила, а блоки бутадиена до 1 микрометра величиной распределены в матрице. Такая система предполагает возможность варьирования процентного соотношения мономерных звеньев в сополимере с возможностью таким образом изменять свойства последнего. Обычно в составе, материала, который в общем виде мы называем «АБС» количество акрилонитрила может быть от 15 до 35 процентов, бутадиена от 5 до 30, а стирола от 40 до 60 процентов.

Бутадиен, являющийся мономером для многих типов синтетических каучуков, придает АБС полимеру повышенную ударную прочность. При этом у него сохраняются высокие базовые физико-механические и тепловые характеристики, присущие стирольным пластикам. Это обуславливает очень высокую востребованность АБС.

Недостатком является то, что большинство марок рассматриваемого сополимера непрозрачны (существует прозрачная модификация — MABS). Производится АБС пластик обычно в гранулах, но встречается и порошкообразный материал. Наиболее известные торговые марки АБС полимера от разных производителей: Styrolux, Polylac, Starex, Terluran, Novodur.

Мировое производство пластика АБС оценивается примерно в 10 миллионов тонн полимера в год и постоянно растет. Средний ежегодный прирост его выпуска составляет 5-6 процентов. В 20 веке основным производителем АБС в мире были США, однако в последние годы вектор производства сменился в сторону Азии. Мировые лидеры по выпуску этого пластика – Тайвань, Япония и Южная Корея, которые производят около трех четвертей всего мирового АБС. В России его выпускают ОАО «Нижнекамскнефтехим» и ОАО «Пластик» (Узловая)

Характеристики ABS

Основными технологическими и химическими свойствами АБС-сополимера являются.

— Область температур переработки – от 200 до 260 градусов С.

— Влагопоглощение – от 0,2 до 0,4%.

— Плотность – около 1040 кг/куб. м.

— Технологическая усадка – от 0,4 до 0,7%.

— Хорошая химическая стойкость к сильным основаниям (щелочам), маслам и смазкам, солям и кислотам в растворах.

Главные физико-механические свойства АБС.

— Высокая твердость и ударная вязкость пластика.

— Хорошая термостойкость и устойчивость к низким и высоким (зависит от марки пластика) температурам.

— Очень высокая устойчивость к атмосферным и погодным явлениям.

— Невысокие электроизоляционные характеристики (хуже чем у полистирола).

— Низкая стойкость к ультрафиолету.

Важнейшие эксплуатационные свойства АБС сополимера.

— Стандартные марки АБС выдерживает кратковременно температуру до 100 градусов и длительно до 80 градусов С, теплостойкие марки – 130 (длительно – 100) градусов С.

— Изделия из АБС обладают глянцевой поверхностью.

— Хорошая износостойкость.

— Вариативность механических характеристик а зависимости от мономерного состава АБС.

— Марки пластика подходят для нанесения покрытий гальваникой, металлизации под вакуумом.

— Хорошая способность к сварке.

Применение АБС пластика

ABS является одним из немногих материалов, которые неприхотливы в переработке. Изделия из этого пластика можно получать подавляющим большинством методов, принимая во внимание свойства каждой конкретной марки, главным образом текучесть (ПТР).

Литьем под давлением из ABS-пластика получают всевозможные изделия, в том числе из-за низкой усадки и хорошей размерной стабильности он хорошо подходит для точного литья. Типичные литьевые продукты, для получения которых применяется данный пластик:

— Автомобильная индустрия: интерьерные и экстерьерные компоненты из пластика, в том числе панели приборов, радиаторные решетки, колесные колпаки и т.д.

— Детали электроники и бытовой техники: корпуса телевизоров и прочих домашних приборов, телефонов, компьютеров и оргтехники, мониторов, металлизированные компоненты разнообразных устройств.

— Электротехнические изделия: корпуса электроинструмента, розетки и выключатели, конструкционные детали.

— Товары для детей.

— Канцтовары.

— Тара и упаковка: чемоданы, контейнеры, посуда, сосуды для жидкостей.

— Товары санитарно-технические: вентили, лейки, мойки, фитинги.

— Медицинские изделия.

— Спортивный и прочий инвентарь.

С точки зрения экструзии пластмасс АБС главным образом перерабатывается в листы для их последующего применения в различных областях. Экструдированный листовой пластик применяют в дизайне, строительных материалах, рекламных конструкциях и т.п. Чаще всего полученные листы либо обрабатываются затем механически вручную или на различных станках (в том числе с последующей сваркой или склейкой), либо идут на серийную переработку методом пневмо- или вакуумформования (термоформования).

Рис.2. Нить для последующей 3D печати

В последние годы широкое распространение получила новая область применения АБС – 3D печать. Суть технологии заключается в том, что изначально из гранулированного пластика и мастербатча (концентрата красителя) получают калиброванную окрашенную нить в катушках. Затем нить используется для аддитивной трехмерной печати на специальных 3D-принтерах. Наряду с полилактидом (PLA) АБС, благодаря своим удачным свойствам, является одним из двух самых популярных пластиков для 3D печати.

Пластик АБС является хорошим материалом для получения модифицированных полимеров и композитов на его основе. Таким образом можно получить пластмассы с требуемыми свойствами. Например, для улучшения атмосферостойкости в состав АБС вводят насыщенные эластомеры. Прозрачности пластика добиваются при помощи добавления метилметакрилата. Альфаметилстирол в качестве аддитива расширяет рабочий диапазон вплоть до 130 градусов С. Известны композиции ABS с поливинилхлоридом (ПВХ), полибутилентерефталатом (ПБТ), полиамидами (ПА) и другими полимерными материалами. Однако чаще всего в технике и особенно в автопроме используют сплав АБС и поликарбоната (ПК-АБС), который имеет повышенную ударную прочность и стойкость к высокой температуре и химическим воздействиям.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Пластик АБС — характеристики свойства и формуемость

Пластмассовая смола ABS является широко используемым используемым полимером, органически сочетает в себе различные свойства и обладает превосходными механическими свойствами, такими как ударная вязкость, твердость.

Пластмассовая смола ABS является широко используемым полимером, органически сочетает в себе различные свойства и обладает превосходными механическими свойствами, такими как ударная вязкость, твердость. ABS представляет собой сополимер акрилонитрила, бутадиена и стирола (A — акрилонитрил, B — бутадиен и S – стирол). По результатам фактического использования было обнаружено, что изделия из ABS- пластика не устойчивы к коррозии серной кислотой, они распыляются и ломаются в случае контакта с серной кислотой.

Из-за сочетания трех элементов ABS-пластик обладает хорошими характеристиками: акрилонитрил придает химическую стабильность, определенную жесткость и твердость, бутадиен повышает прочность, ударную вязкость и морозостойкость; стирол придает хорошие диэлектрические свойства и повышает технологичность.

Большая часть изделий из АБС-пластика нетоксична, непроницаема для воды, но слегка проницаема для водяного пара и имеет низкую скорость поглощения воды. Скорость поглощения воды при комнатной температуре составляет не более 1% в год, при этом физические свойства изделия не изменяются.

АБС совмещает в себе отличные физико-механические свойства: хорошую ударопрочность при низких температурах. ABS-пластик устойчив к воде, неорганическим солям, щелочам и кислотам, нерастворим в большинстве спиртов и углеводородных растворителей и легко растворим в альдегидах , кетонах, сложных эфирах и некоторых хлорированных углеводородах. Гранулы ABS имеют низкую температуру тепловой деформации, легковоспламеняющиеся и обладают низкой термостойкость. Температура плавления составляет от 217 до 237 ° С, а температура термического разложения превышает 250 ° С.

Свойства материала ABS-пластик

— Хорошие общие характеристики, высокая ударная вязкость, химическая стабильность и хорошая электропроводимость;

— Он имеет хорошую свариваемость с плексигласом 372, может быть хромирован и окрашен;

— Ударопрочность, высокая термостойкость, огнестойкость, прозрачность, гибкость и т. д.;

— Текучесть немного хуже, чем у HIPS, лучше, чем у PMMA, PC и т. д.;

— Подходит для общих механических деталей, износостойких деталей, телекоммуникационных деталей.

Формуемость ABS

Аморфный материал, средней текучести, большой абсорбции влаги, должен быть полностью высушен, пластмассовые детали с требованиями к глянцевой поверхности должны быть предварительно нагреты и высушены до 80-90 градусов в течение 3 часов.

Рекомендуется использовать высокую температуру материала и высокую температуру пресс-формы, но температура материала слишком высока, чтобы ее можно было легко разложить (температура разложения> 270 ° C). Для высокоточных пластиковых деталей температура пресс-формы должна составлять 50-60 ° С, для высокоглянцевых термостойких пластмассовых деталей температура пресс-формы должна составлять 60-80 ° С.

АБС-пластик — Википедия. Что такое АБС-пластик

Материал из Википедии — свободной энциклопедииАБС-пластик (акрилонитрилбутадиенстирол, химическая формула (C8H8)x·(C4H6)y·(C3H3N)z) — ударопрочная техническая термопластическая смола на основе сополимера акрилонитрила с бутадиеном и стиролом (название пластика образовано из начальных букв наименований мономеров). Пропорции могут варьироваться в пределах: 15—35 % акрилонитрила, 5—30 % бутадиена и 40—60 % стирола.

Производство одного килограмма АБС требует эквивалента примерно 8 кг[источник не указан 33 дня]нефти в виде материалов и энергии. Также он может быть повторно переработан.[1]

Некоторые виды АБС могут разрушаться под воздействием солнечного света. Это стало причиной одного из самых обширных и дорогостоящих отзывов автомобилей в истории США[2].

Свойства

Применение

Смарт-карта для проезда в Санкт-Петербургском метрополитене

Смарт-карта для проезда в Санкт-Петербургском метрополитенеИспользуется для изготовления:

- крупных деталей автомобилей (приборных щитков, элементов ручного управления, радиаторной решётки)

- корпусов крупной бытовой техники, радио- и телеаппаратуры, деталей электроосветительных и электронных приборов, пылесосов, кофеварок, пультов управления, телефонов, факсовых аппаратов, компьютеров, мониторов, принтеров, калькуляторов, другой бытовой и оргтехники

- корпусов промышленных аккумуляторов

- спортинвентаря, деталей оружия

- лодок

- мебели

- изделий сантехники

- выключателей, переключателей

- канцелярских изделий

- музыкальных инструментов

- настольных принадлежностей

- игрушек, детских конструкторов

- чемоданов, контейнеров

- деталей медицинского оборудования, медицинских принадлежностей (гамма-стерилизация)

- смарт-карт

- как добавка, повышающая теплостойкость и/или улучшающая перерабатываемость композиций на основе ПВХ, ударопрочность полистирола, снижающая цену поликарбонатов.

Также АБС популярен в любительских экструзионных 3D принтерах (системах быстрого прототипирования)[4] благодаря своей температуре стеклования — достаточно высокой, чтобы не возникало деформаций при небольшом нагреве в бытовых условиях, но достаточно низкой для безопасной экструзии с помощью стандартных инструментов.

Мировой рынок АБС-пластика

Динамика и объём мощности

- По итогам 2006 года, производственные мощности АБС-пластика на мировом рынке достигли 8 млн тонн, при этом по итогам данного периода потребление находилось на уровне 72 % от возможного объёма производства.[5]

- Средний ежегодный темп роста мирового рынка АБС-пластика до 2010 оценён в 5,5 %.[6]

География

- Мировое производство АБС-пластика до восьмидесятых годов концентрировалось в основном в США. С середины 1980-х началось смещение мирового рынка АБС-пластика в страны Азии.

- На середину 2010-х годов основными мировыми регионами потребления являются страны Азии (около 55 % Китай, 7 % другие страны ЮВА), Западная Европа (8 %) и Северная Америка (9 %)[7]. В странах Юго-Восточной Азии АБС во многих областях вытесняет ударопрочный полистирол.

- На 2012 год возможности производства ABS оценивались в 9.5 млн тонн, 80% мощностей находились в Азии. Международная торговля пластиком превышала 9 млрд долларов[8].

Производители

В настоящее время[когда?] в мире существует 48 производителей АБС-пластика. Наиболее крупные из них:

Указанным производителям из Тайваня, Кореи и Японии по итогам 2005 года принадлежит около 74 % мирового производства АБС-пластика.

В апреле 2013 года производство АБС-пластиков объёмом 60 тыс. тонн в год было запущено на территории объединения ПАО «Нижнекамскнефтехим»[9] в городе Нижнекамске Республики Татарстан. Также АБС-пластики производит ОАО «Пластик»[10] в городе Узловая Тульской области.

Опасность для человека

Реальная опасность, которую может представлять АБС-пластик для человека, может возникнуть в нескольких случаях:[источник не указан 1577 дней]

- Нагрев (образуются пары ядовитого акрилонитрила) материала во время производства (литьё, экструзия). Необходимы закрытые специальные боксы с мощными вытяжками и дистанционное управление процессом. Поэтому намного безопаснее воздержаться от использования АБС-пластика при изготовлении прототипов по технологии 3D-печати. Лучше всего для этой цели использовать более безопасный PLA пластик (полилактид).

- Использование для пищи, в лучшем случае, только холодные продукты (не нагревать!). Недопустим алкоголь — так как вещества вступают во взаимодействие по аналогии с нагреванием, и выделяется стирол.

- Использование при взаимодействии с биоматериалом (в медицине).

Примечания

Литература

АБС пластик: характеристики, применение

Пластмассы с каждым годом вытесняют все большее число металлов, ранее широко использующихся в быту и промышленности. Ярким представителем ультрасовременных и инновационных материалов является АБС пластик.

Что же он представляет собой. Это композитный материал, представленный содержанием стирола, акрилонитрила, а также бутадиента. Именно из названий этих материалов и состоит аббревиатура АБС.

Основные свойства и характеристики

![aUfTDFgWMJs[1]](/800/600/https/pechky.ru/wp-content/uploads/2015/09/aUfTDFgWMJs1-1024x682.jpg)

Итак, АБС пластик представлен в виде материала темного оттенка с минимальной степенью прозрачности, поверхность его отличается отражающей способностью. Это тот материал, который стойко переносит воздействие влаги, продуктов нефтепереработки, кислот, щелочей, обладает химической инертностью.

Растворяется АБС пластик исключительно в ограниченном числе жидкостей. Это:

- Ацетон;

- Бензол;

- Анилин;

- Эфир;

- Анизол.

Превосходная пластичность и устойчивость к механическим повреждениям – то, что сразу же характеризует данный материал и существенно расширяет сферу его использования. Если говорить о механической прочности и термоустойчивости, то уже известный нам АБС пластик в несколько раз по своим показателям превосходит все известные сополимеры стирола. Что еще характеризует его? Конечно же, это прекрасная износостойкость, размерная стабильность, кстати, именно благодаря последней удается внедрять АБС пластик в литьевое производство особой точности. Данный материал неплохо поддается сварке.

Говоря о недостатках столь инновационного материала, хочется упомянуть не достаточно высокие электроизоляционные характеристики, опять же если сравнивать с другими материалами, как, например, полистирол. Кроме того, АБС пластик совершенно не переносит воздействия прямых солнечных лучей, то есть ультрафиолета. Под его воздействияем он постепенно утрачивает те свойства, благодаря которым и получил свое распространение и известность.

Изготовление столь инновационного материала основано на методе сополимеризации нескольких компонентов. В данном случае это стирол, бутадиен и акрилонитрил.

Применение ABS пластика

![abs5[1]](/800/600/https/pechky.ru/wp-content/uploads/2015/09/abs51.jpg)

АБС пластик нашел себя во всех сферах человеческой жизнедеятельности. А именно его используют для:

- изготовления деталей интерьера;

- внутренней отделки салонов автомобиля, включая панели приборов;

- конструкция автомобилей, элементы радиаторных решеток;

- деталей корпуса бытовой техники;

- изготовления электрических приборов;

- канцелярии;

- производства детских игрушек;

- дорожных чемоданов;

- пластиковой посуды, контейнеров для хранении;

- медицинских приборов и оборудования;

Безупречные эксплуатационные характеристики существенно расширяют сферу использования АБС пластика. Сейчас он все чаще заменяет цветные металлы, керамику, дерево и даже бетон. На сегодняшний день трудно представить автомобилестроение без использования данного материала.

Это удивительно легкий, а одновременно с этим прочный материал, что не могло не остаться не замеченным. Именно это достоинство оценили все мировые автопроизводители. Недавно появившиеся 3d принтеры в своей работе не обходятся без АБС пластика.

Подводя итог, хочется перечислить все преимущества, которыми обладает АБС пластик. А именно:

- податливость;

- гибкость и пластичность;

- ударопрочность;

- богатая цветовая палитра;

- возможность производства с тисненой, глянцевой и гладкой поверхностью;

- химическая инертность и гиппоаллергенность.

Как видите, АБС пластик по праву называется действительно уникальным по свойствам материалом, популярность которого увеличивается день ото дня.

Вас интересует цена на пластик абс? Советуем узнать её на сайте http://pro-ptr.ru/company/224—plastik-abs-granuly.

Вы хотите знать, что такое АБС ABS пластик? Тогда Вам сюда!

Дата публикации: 26.10.2017 17:57

АБС пластик — это акрилонитрилбутадиенстирол. Такое сложное и длинное название, но такой прочный и полезный материал. По своей сути, это термопластическая смола, которая используется повсеместно в жизни и быту. Маленькие прозрачные гранулки смолы путём выплавления легко превращаются в самые сложные формы.

Производство АБС пластика

Получают из акрилонитрила, бутадиена и стирола. Акрилонитрил представляет собой синтетический мономер, полученный из пропилена и аммиака; бутадиен представляет собой нефтяной углеводород из фракции C4 парового крекинга; мономер стирола производится путем дегидрирования из этилбензола — углеводород, полученный в результате реакции этилена и бензола.

Какими свойствами обладает АБС пластик

Механические свойства этого материала идеально сбалансированы:

- стабильно высокая жесткость и упругость

- стойкость к ударным нагрузкам

- не теряет этих показателей при низких температурах

Ещё:

- легко окрашивается в различные цвета

- влагоустойчивость

- морозостойкость -40°C

- нагревостойкость +90°C

- кислотостойкость, маслостойкость

- нетоксичность

- самая высокая стойкость к щелочам, солям, бензину, жирам и различным агрессивным моющим средствам по сравнению с др полимерами

- возможность вторичной переработки

- долговечность

Обработка АБС пластика

Легко обрабатывается; токарная, фрезерная, распиловка, высечка и резка. Можно нарезать стандартными инструментами из магазинов. ABS может быть химически прикреплен к себе и другим подобным пластикам. Может нагреваться до температуры плавления, охлаждаться и повторно нагреваться без существенной деградации. Вместо того, чтобы гореть, термопласты, такие как ABS переходят в жидкое состояние.

Напротив, термореактивные пластмассы нагреваются только один раз (обычно в процессе литья под давлением). Первое нагревание приводит к термореактивации материалов для установки (по аналогии с 2-компонентной эпоксидной), в результате химических изменений. Если Вы пробовали в детстве нагреть термореактивную пластмассу, то под воздействием высокой температуры она просто сжигается, сгорает. Эта характеристика делает термореактивные материалы плохими кандидатами на переработку.

Как производится АБС пластик

Наиболее часто полимеризуется через процесс эмульсии (смесь из нескольких продуктов, которые, как правило, не объединяются в единый продукт). Также создается, хотя и реже, запатентованным процессом, известным как непрерывная массовая полимеризация. В глобальном масштабе наиболее распространенной методологией остаётся эмульсия.

Важно отметить, что поскольку АБС является термопластичным материалом, его можно легко утилизировать. Это означает, что общий способ получения АБС-пластика состоит из другого АБС-пластика (т. е. изготовление из самого себя).

Почему ABS используется так часто?

Начнём с того, что этот вид пластика относительно недорогой, в соотношении цена-качество, меньше 3$/1кг. Легкий вес и способность к экструдированию делают его полезным в производстве различной продукции и предметов потребления. Легко подвергается механической обработке, зашкурить, склеить и покрасить.

Где применяется и что делают из ПВХ

|

|

И многое другое…

Токсичен ли АБС пластик?

Относительно безвреден в том, что он не имеет каких-либо известных канцерогенов, и нет никаких неблагоприятных последствий для здоровья, связанных с воздействием. Тем не менее, не подходит для медицинских имплантатов.

Производство ABS может быть опасным в парообразной форме для рабочих. Маловероятно, что вы столкнетесь с опасными выделениями, потому что материал сложно ломается и не выщелачивает что-либо в пищу, воду или почву.

Если вам нужен недорогой, прочный, жесткий пластик, АБС — это хороший выбор!

Сравнение ABS и PLA

Для работы 3D принтеров, как и любых других печатающих устройств, необходимы расходные материалы. Если для стандартной печати это специальные картриджи с чернилами, то для 3D таким сырьем является пластик.Наиболее популярными и самыми распространенными являются два полимерных материала – ABS и PLA. Они оба подходят для 3D принтеров почти всех модификаций, но имеют некоторые принципиальные различия и свои технические характеристики. Какой же из материалов считается более предпочтительным? Для ответа на этот вопрос необходимо более подробно рассмотреть каждый пластик, его особенности и преимущества.

PLA полимер

Этот вид пластика относится к категории биоразлагаемых веществ. В его основе только натуральные составляющие, произведенные из некоторых овощных культур – сахарного тростника или кукурузы. В естественной среде процесс распада может длиться от нескольких дней до двух лет, не причиняя вреда окружающему пространству. Благодаря такому свойству, его активно используют для изготовления различной тары, а также широко применяют в медицине.

В отрасли 3D печати PLA пластик также нашел применение благодаря своим техническим характеристикам. Учитывая специфику сферы использования, основными полезными качествами этого полимера можно считать следующее:

- переход в вязкое состояние наступает при температуре 160 – 180 градусов;

- не нуждается в охлаждении;

- не требует рабочего стола для печати с подогревом и специальным покрытием;

- при нагреве не выделяет никаких вредных веществ и не имеет запаха;

- практически не подвержен естественной усадке и деформации.

Благодаря своим свойствам, этот вид полимеров рекомендуют применять начинающим пользователям для создания первых объемных моделей. С PLA пластиком удобно и легко работать и его часто советуют в качестве основного расходного материала для детского творчества с использованием 3D ручки.

Благодаря своим свойствам, этот вид полимеров рекомендуют применять начинающим пользователям для создания первых объемных моделей. С PLA пластиком удобно и легко работать и его часто советуют в качестве основного расходного материала для детского творчества с использованием 3D ручки.Несмотря на столь весомые для 3D печати качества, PLA пластик обладает некоторыми недостатками. Наиболее значимый из них – это недолговечность. Изделия из этого полимера уже через год начинает постепенно распадаться, что недопустимо при создании качественных макетов и деталей. Второй существенный недостаток – это повышенная хрупкость. Случайно уронив изделие на пол, можно легко его повредить.

ABS пластик

Этот полимер нашел более широкое применение во многих сферах науки, производства и быта. Из него изготавливают огромное количество изделий, начиная с деталей детских конструкторов и заканчивая различными элементами корпуса мотоциклов и автомобилей. В основе пластика лежат соединения, получаемые из нефти. Благодаря этому, материал не подвержен разложению и обладает высокой прочностью.

В отношении сферы 3D печати, ABS пластик используется гораздо чаще, чем PLA. Это обусловлено его основными свойствами:

В отношении сферы 3D печати, ABS пластик используется гораздо чаще, чем PLA. Это обусловлено его основными свойствами:- полимер затвердевает при температуре 100-110 градусов;

- высокая механическая прочность. Один из важных показателей для 3D печати. Изготовленные из этого материала детали или макеты служат длительное время и отличаются надежностью и долговечностью;

- цветовая гамма. При производстве ABS пластика в его состав можно добавить любой красящий пигмент, придав готовому сырью нужный цвет или оттенок. Даже работая с обычным бесцветным пластиком, готовое изделие можно без труда покрыть практически любой краской;

- глянцевая поверхность. Этот полимер при затвердевании имеет высокий уровень глянца, что делает изделия или макеты из него более привлекательными;

- возможность вторичного использования. При утилизации ABS пластик перерабатывается без потери своих основных свойств;

- экологически чистый материал;

- возможность легкой обработки. Уже готовое изделие, вышедшее из 3D принтера, можно в случае необходимости дополнительно обработать вручную, не разрушая его;

- эластичность. Этим параметром можно управлять на стадии полимеризации материала, применяя различные добавки.

Благодаря такому внушительному набору технических характеристик, ABS пластик пользуется заслуженным успехом в области 3D печати.

Краткие итоги

Полимеры PLA и ABS имеют собственные уникальные характеристики, но существенно различаются по свойствам.

Для детей или начинающих пользователей рекомендуют PLA пластик только для того, чтобы облегчить работу, особенно если речь идет не о профессиональном принтере, а о 3D ручке. Второй вариант использования – изготовление моделей или элементов, на которые не будет оказываться никакое механическое давление или срок их эксплуатации не имеет никакого значения. Во всех остальных случаях однозначно рекомендуется применять ABS пластик.

Учитывая все положительные моменты и нюансы каждого из материалов, можно сказать, что ABS пластик значительно выигрывает по сравнению с PLA и является более предпочтительным вариантом для 3D печати.

5 причин отказаться от ABS-пластика

BS-пластик был прекрасен, до поры до времени, утверждает Майлз Скотт, но нам нужно двигаться дальше. Существуют материалы менее токсичные, более удобные для печати и наносящие меньше вреда окружающей среде.

BS-пластик был прекрасен, до поры до времени, утверждает Майлз Скотт, но нам нужно двигаться дальше. Существуют материалы менее токсичные, более удобные для печати и наносящие меньше вреда окружающей среде.Прежде чем вы ухватитесь за свои 100-микронные ABS вила и начнете возмущаться, позвольте вас заверить, я вовсе не считаю, что ABS пластик плох. Но, с развитием рынка 3D печати, многие компании серьезно вложились в R&D. Так что теперь у нас есть доступ большему количеству высокопрочных материалов, чем на заре проекта RepRap. Что в свою очередь, означает расширение ассортимента легких в печати, прочных и универсальных пластиковых нитей.

Что же это означает для ABS?

Причина #1: ABS вас отравляет

ABS (Acrylonitrile butadiene styrene) — это небиоразлагаемый пластик на нефтяной основе. И по своей природе более токсичен, чем пластик PLA. Как только вы чувствуете запах ABS, сразу же срабатывает внутренний сигнал тревоги: это не хорошо для меня. Зачастую, людям приходится строить дополнительную вентиляцию для удаления паров из помещения.

ABS (Acrylonitrile butadiene styrene) — это небиоразлагаемый пластик на нефтяной основе. И по своей природе более токсичен, чем пластик PLA. Как только вы чувствуете запах ABS, сразу же срабатывает внутренний сигнал тревоги: это не хорошо для меня. Зачастую, людям приходится строить дополнительную вентиляцию для удаления паров из помещения.Долгосрочные эффекты от испарений ABS пластика окончательно не изучены. Однако, исследование 2015-го года, опубликованное на 3Dsaftey.orgустановило, что “и газообразные молекулы, и наночастицы вдыхаются человеком через систему обоняния. Ультрадисперсные частицы осаждаются в основном в клетках органов дыхания и через обонятельные нервы слизистой оболочки носа они достигают мозга. Одноразовое воздействие через кожу дает частичное поглощение”.

Solidoodle Wiki написал статью под названием «ABS безопасность». В ней говорится, что «ни один из компонентов, присутствующих в данном материале не является канцерогеном. При нормальных условиях переработки, этот продукт не содержит токсичных химических веществ». Тем не менее, вы можете также прочитать, что “пары, полученные при плавлении, могут вызвать раздражение глаз, кожи и дыхательных путей, а длительном воздействии, могут вызвать тошноту и головную боль”.

Убьет ли это вас мгновенно? Возможно нет. Это хорошо для вас? Точно нет. Но разве вам действительно нужно исследование, чтобы понять это? Я буду доверять в эволюционному инстинкту и держать свой нос подальше от этой вещи. Если только вам не хочется стать невольным субъектом долгосрочного клинического исследования «Вредно ли дышать плавящимся пластиком?»

Я говорил со своей подругой, которая учится в медицинской школе прямо сейчас, когда я пишу эту статью. Я сразу же получил 15-минутную лекцию о том, почему это ужасно для моего здоровья, и почему я определенно не должен этого делать. Приятно знать, что ей не все равно.

Причина #2: Есть более прочные и легкие в печати материалы

Когда первые дни потребительской 3D печати были в полном разгаре, не было многомиллионного мирового рынка пластиковых нитей. Таким образом, сообществу пришлось задействовать те рынки, которые были доступны в то время. Для термопластика это означало ABS.

Когда первые дни потребительской 3D печати были в полном разгаре, не было многомиллионного мирового рынка пластиковых нитей. Таким образом, сообществу пришлось задействовать те рынки, которые были доступны в то время. Для термопластика это означало ABS.ABS пластик используется в больших количествах в производственном мире. Таким образом, имелся постоянный приток материалов по доступным ценам. Теперь у нас есть реальные исследования и разработки относительно пластиковых нитей и специальных полимеров, которые разрабатываются для 3D — печати. Их основным преимуществом является практически полное отсутствие дефектов при печати на любой машине. ПЭТ и PETG гораздо легче в печати и имеют схожие свойства с ABS, просто захватите в следующий раз катушку, когда соберетесь докупить ABS. Вы будете благодарить меня задолго до того, как доберетесь до конца катушки.

Причина #3: Криво, криво, криво!

Если вам нужны еще доказательства, что ABS не был изначально предназначен для печати, смотрите как он ведет себя при высоких температурах.

Если вам нужны еще доказательства, что ABS не был изначально предназначен для печати, смотрите как он ведет себя при высоких температурах.ABS используется в основном для техники литья под давлением, где его температура меняется только в сторону быстрого охлаждения. Но, все наоборот, когда речь идет о 3D-печати. Небольшие перепады температуры заставляют части ABS подниматься прямо с рабочей поверхности, что тут же портит модели. Вот почему те, кто использует ABS широко используют принудительную вентиляцию, так как отвод тепла с рабочей поверхности повышает ваши шансы на успешную печать.

Если вы не хотите, чтобы ваши модели деформировались, вам нужен закрытый корпус. Просто изолируйте тепло любым доступным способом. Я видел, как люди используют все — от корзины для белья, до просто наброшенного на принтер одеяла; что я до сих пор считаю опасным, мягко говоря. Если вы собираетесь так сделать, пожалуйста, убедитесь, что оно из огнеупорного материала иначе вы можете сжечь свой дом. Если у вас нет подогреваемой рабочей поверхности, даже не начинайте печать ABS, у него больше шансов улететь, чем остаться на столе.

Причина #4: Экологические проблемы

ABS не поддается биологическому разложению. Ваш 3D кораблик все еще будет здесь через 1000 лет, после того, как мы все умрем. Не так это все работает. Дело не только в производстве из невозобновляемых ресурсов, но и в утилизации. Только представьте груды расходных материалов и бракованных изделий, которые накопятся со временем. Где это будет в конечном итоге? Как вид, мы столкнемся с огромными экологическими проблемами в будущем. Даже если вы думаете, что изменение климата представляет собой заговор придуманный китайцами, цена ископаемого топлива непосредственно влияет на ценообразование ABS, так что вы сможете увидеть как дорожают пластиковые нити, если цены на нефть пойдут вверх.

ABS не поддается биологическому разложению. Ваш 3D кораблик все еще будет здесь через 1000 лет, после того, как мы все умрем. Не так это все работает. Дело не только в производстве из невозобновляемых ресурсов, но и в утилизации. Только представьте груды расходных материалов и бракованных изделий, которые накопятся со временем. Где это будет в конечном итоге? Как вид, мы столкнемся с огромными экологическими проблемами в будущем. Даже если вы думаете, что изменение климата представляет собой заговор придуманный китайцами, цена ископаемого топлива непосредственно влияет на ценообразование ABS, так что вы сможете увидеть как дорожают пластиковые нити, если цены на нефть пойдут вверх.Причина #5: Использование опасных химикатов при пост-обработке

Для полировки образцов ABS пластика используется ацетон и он весьма эффективен. Я никогда не понимал, почему люди делают это.

Для полировки образцов ABS пластика используется ацетон и он весьма эффективен. Я никогда не понимал, почему люди делают это.Во-первых, длительное воздействие паров ацетона может серьезно повредить дыхательную систему, не говоря уже о том, что он чрезвычайно горюч и опасен в хранении.

И главным преимуществом ABS пластика является его прочность и теплостойкость. Так зачем вам использовать этот материал для декоративных отпечатков, когда у вас есть PLA? А для полировки изделий вам стоит потратиться на Polymaker Polysher .

Вы, наверное, думаете: Майлз, почему ты так ненавидишь ABS ему есть обоснованное применение, и несмотря на все его недостатки, это хороший материал … и вы правы. Я лишь надеюсь, что от прочтения этой статьи, вы поймете, что у вас нет необходимости использовать его, чтобы получить прочные детали или желаемую отделку. С развитым рынком материалов, который мы имеем сейчас, вы можете найти что-то получше, чтобы получить максимум от вашего принтера (сохраняя при этом свое здоровье и хорошее самочувствие).

Автор статьи — Майлз Скотт, британский эксперт по 3D печати и модератор одного из крупнейших сообществ о 3D печати в Facebook, (авторский перевод статьи с All3DP) .